反应精馏分解过氧化氢异丙苯的工艺设计及经济优化

2023-11-08刘亲浓易争明颜大维艾秋红

刘亲浓, 易争明, 颜大维, 艾秋红

(湘潭大学 化工学院,湖南 湘潭 411100)

苯酚和丙酮是十分重要的化工原料和有机合成中间体,被广泛应用于各个领域[1]。异丙苯法是经济性最好的苯酚、丙酮联产方法[2-3],全世界约95%的苯酚生产装置采用该技术[4],异丙苯法包括烃化、氧化、提浓、分解、中和、精馏、加氢、尾气处理八个工艺单元[5]。过氧化氢异丙苯(CHP)是异丙苯制苯酚、丙酮过程中重要的中间产物,受热易分解,容易发生失控反应。Y.LU 等[6]的研究结果表明,CHP 的临界质量分数为40%,超过该数值后,其失控反应的危险性呈指数型增加。传统工艺将CHP的质量分数提高至80%后再进行分解,分解反应激烈,易失控爆炸,且目前工业上仍然使用硫酸作为CHP 分解的催化剂,存在选择性差、三废多、设备投资大、安全性差等危害[7]。因此,更高效、环保的固体酸被广泛用于CHP 分解[8],这也为CHP 分解新工艺的开发提供了基础。

反应精馏作为一种高度耦合的过程强化技术,符合高效、节能、环保的可持续发展理念[9]。沙丽等[10]发明了用于苯酚和丙酮生产的新型反应精馏工艺,分解原料为未经提浓的CHP,大大提高了安全性,并且可以充分利用CHP 分解产生的反应热,将CHP 酸分解、原料中异丙苯分离、苯酚粗分离耦合至一个反应精馏塔中,氧化工序出口的质量分数控制在25%~30%,利用原料中含有的大量异丙苯作为热夹带剂,利用其汽化吸收热量移除反应热,控制塔内反应段温度,从而不必额外引入丙酮。催化剂采用固体酸,反应更温和,选择性更高,催化剂回收更方便,避免了后续中和单元,减少设备投资[11]。J.C.YE 等[12]证明了固体酸分解CHP 反应精馏工艺的可行性。目前,对后续苯酚、丙酮精制过程优化设计还未见报道。

本文采用Aspen Plus 流程模拟软件,以年度总成本(CTAC)最小为目标函数,利用反应精馏技术替代传统CHP 分解工艺中的提浓分解单元,对反应精馏分解CHP 的后续苯酚、丙酮精制过程进行了流程设计;对新工艺中各塔塔板数、进料位置、操作压力等进行模拟优化,获得了合适的工艺操作参数。研究结果为该项技术的工业化推广指明了方向。

1 CHP 分解及后续精制工艺

1.1 CHP 分解反应精馏新工艺

CHP 反应精馏分解制苯酚、丙酮新工艺流程如图1 所示,工艺包括反应精馏塔RD、丙酮精制塔T101、异丙苯拔顶塔T102、焦油塔T103 和苯酚精制塔T104 五个精馏塔。反应精馏塔RD 从上到下依次为精馏段、反应段和提馏段。反应精馏塔CHP转化率大于99.0%,顶部苯酚质量分数小于0.28%,底部丙酮质量分数小于0.20%,保证苯酚丙酮完全分离。离开反应精馏塔RD 顶部的物质主要是丙酮、异丙苯等混合物,将其送至丙酮精制塔T101 中进行进一步分离,在T101 塔顶得到高纯度丙酮产品(纯度为99.50%)。离开反应精馏塔RD 底部的物流进入异丙苯拔顶塔T102 中进行进一步分离,塔顶得到高纯度异丙苯(纯度为99.00%)。T102 的塔釜馏出物输送到焦油塔T103 中,苯酚等物质从T103 塔顶采出,塔釜馏出过氧化二异丙苯(DCP)、二甲基苄醇(DMPC)、苯乙酮(ACP)等重组分。焦油塔T103 塔顶物流进入苯酚精制塔T104,在T104塔釜获得期望纯度(99.60%)的苯酚[13-14]。

图1 CHP 反应精馏分解制苯酚、丙酮新工艺流程

1.2 动力学与物性方法

CHP 酸催化分解制苯酚、丙酮的主要反应如下:

分解过程所用的固体酸催化剂为Amberlyst 35Dry,对上述CHP 分解过程的主副反应速率进行了测定。根据实验结果,各反应速率的表达式如下:

式中:r为各反应的反应速率,mol/(L·min);cCHP为CHP 的浓度,mol/L;cDMPC为DMPC 的浓度,mol/L;cDCP为DCP 的浓度,mol/L;R=8.314 J/(mol·K);T为反应温度,K。

利用Aspen Plus 流程模拟软件对反应精馏塔进行模拟,物性方法选择NTRL[15-16],模拟过程的进料条件、操作条件根据文献[17]实验值设定。文献[17]实验过程中反应精馏塔塔高为700 mm,塔径为30 mm,使用3 mm×3 mm 的θ 环作为反应精馏塔的填料,根据填料产品参数等板高度设置为20 mm。本文模拟的反应精馏塔总理论塔板数为36 块;其中,第1-18 块板为精馏段,第19-28 块板为反应段,第29-36 块板为提馏段;进料位置为第17 块板,进料温度为25 ℃,进料压力为1.0×105Pa,进料流量为10 mL/min(其中,异丙苯质量分数为75.80%,CHP质量分数为21.40%, DMPC 质量分数为2.03%);再沸器热负荷为66 W,反应段停留时间为14 min。模拟结果见表1。由表1 可知,模拟值与文献[17]的实验值十分接近,说明该物性方法用于CHP 反应精馏分解制苯酚、丙酮过程的模拟是可行的。

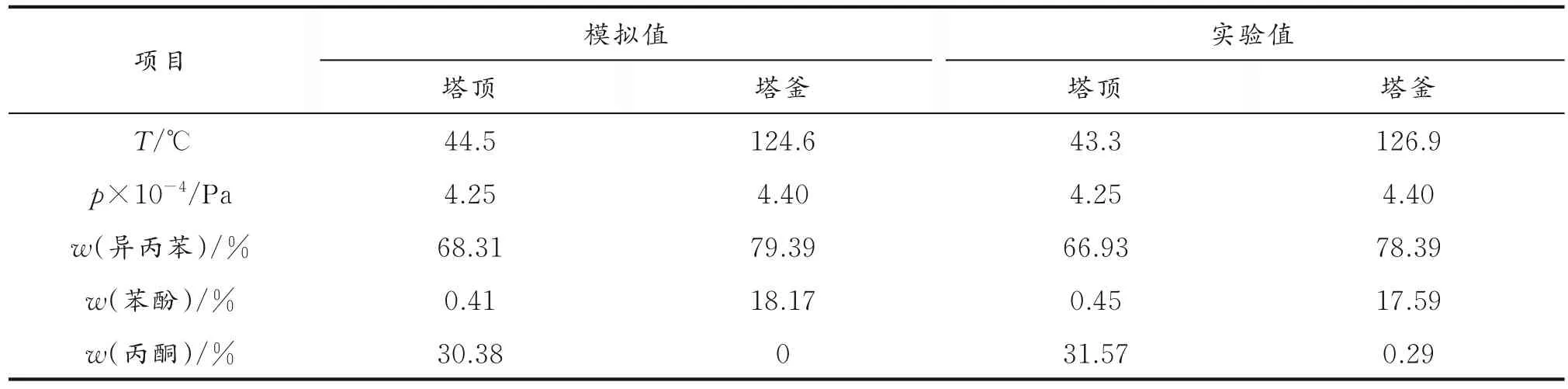

表1 模拟值与实验值对比

2 经济优化

从工艺工业化以及产品收益方面来看,只考虑产品品质是否符合要求是不够的,整个工艺特别是核心的反应精馏塔的经济性尤为重要,这关系到企业是否获益。因此,从经济性的角度出发,以CTAC为目标,优化该工艺中各塔的结构参数[18],最终不仅在产品质量上满足要求,同时在设备费用及能耗上也能得到最经济的设计方案,使工艺的CTAC达到最小。CTAC计算公式如下:

式中:CTAC为年度总成本,美元;r为资本回收期,一般为3 年;CCI为设备投资成本,美元;COC为经营成本,美元。结合W.L.LUYBEN[19]的研究成果,简化后的设备投资成本和经营成本计算公式如下:

式中:CCSC为塔壳成本,美元;CTC为塔盘成本,美元;CHEC为换热器成本,美元;PW为公用工程价格,美元/kW;CW为公用工程用量,kW;CM&S为设备成本指数,数值为1 468.2[20];DC为塔径,m;HC为塔高,m;AR为再沸器传热面积,m2;AC为冷凝器传热面积,m2。

在Aspen Plus 流程模拟软件中进行经济估算模拟,成本核算模板选择Chinese_Basis_Met_InPipe[21],本文选用Aspen Plus 经济估算结果中的设备投资成本和经营成本对CTAC进行计算,后续成本单位为元。

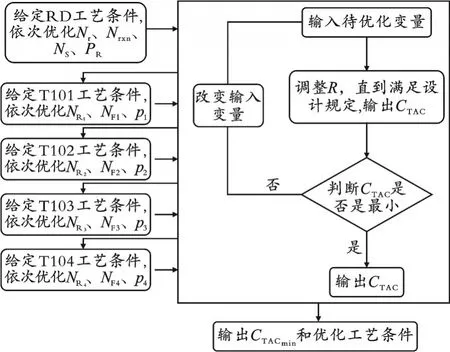

2.1 优化过程

在经济优化过程中有17 个可调变量需要优化:反应精馏塔的精馏段板数(Nr)、反应段板数(Nrxn)、提馏段板数(NS)、操作压力(pR);丙酮精制塔的总塔板数(NR1)、进料位置(NF1)、操作压力(p1);异丙苯拔顶塔的总塔板数(NR2)、进料位置(NF2)、操作压力(p2);焦油塔的总塔板数(NR3)、进料位置(NF3)、操作压力(p3);丙酮精制塔的总塔板数(NR4)、进料位置(NF4)、操作压力(p4)。

优化过程采用序贯迭代法,优化迭代框图如图2 所示。

图2 优化迭代框图

2.2 优化结果

2.2.1 反应精馏塔优化结果

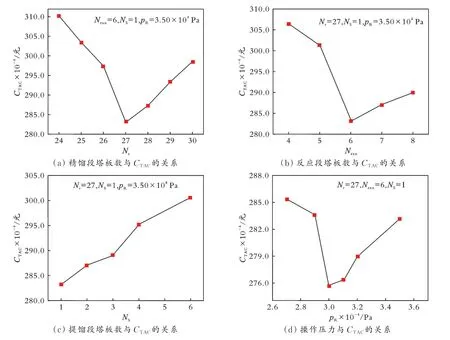

图3 为反应精馏塔可调变量对CTAC的影响。从图3(a)可以看出,开始优化时,精馏段塔板数为24块(此时回流比为2.6),精馏段塔板数增加后,通过调节回流比来改变整个反应精馏塔的负荷,使各产品规格满足要求;当精馏段塔板数从24 块增加到30块时,CTAC呈现先减小后缓慢增加的趋势,存在最小值。模拟计算结果表明,当精馏段塔板数为27 块、回流比为1.3 时,CTAC降到最小值。基于反应精馏塔的精馏段塔板数的优化,再对反应精馏塔的反应段塔板数进行优化。反应精馏塔从反应的第一块塔板进料。从图3(b)可以看出,当反应段塔板数为6 块时,反应精馏塔的CTAC最小。从图3(c)可以看出,随着提馏段塔板数的增加,CTAC增加,这是因为反应原料是低浓度的CHP,反应物完全分解时分解得到的丙酮含量也很少,并且反应精馏本身是一个原位分离过程,丙酮与其他物质沸点相差较大,容易被分离,所以提馏段塔板数为1。

图3 反应精馏塔可调变量对CTAC的影响

CHP 分解是一个强放热反应,为了安全考虑,避免温度过高,一般采用减压精馏操作。操作压力对设备投资、操作费用等都有关键性的影响,因此进一步对操作压力进行了分析优化。从图3(d)可以看出,当操作压力从2.70×104Pa 升至3.50×104Pa 时,CTAC呈现出先下降再上升的趋势,当操作压力为3.00×104Pa 时,反应精馏塔的CTAC最小,此时满足分离要求的回流比为1.3。

2.2.2 丙酮精制塔优化结果

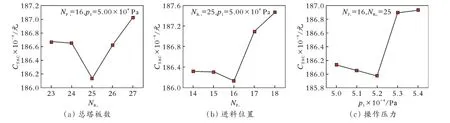

反应精馏塔塔顶产品进入丙酮精制塔,考察了丙酮精制塔的总塔板数、进料位置、操作压力与CTAC的关系,结果见图4。该塔主要是对丙酮、水、异丙苯等轻组分进行分离,得到高纯度的丙酮。虽然异丙苯与水会形成温度较低的共沸物,但其沸点与丙酮沸点仍有差距,分离简单,较少的理论板数就能满足分离要求。当压力较大时,气相体积流率变小,但满足设计要求的回流比会变大,导致塔径增大,从而增大设备投资。从图4可以看出,当满足产品要求且CTAC最小时,丙酮精制塔总塔板数为25块,进料位置为第16块,操作压力为5.20×104Pa,满足设计要求的回流比为1.0。

图4 丙酮精制塔可调变量对CTAC的影响

2.2.3 异丙苯拔顶塔优化结果

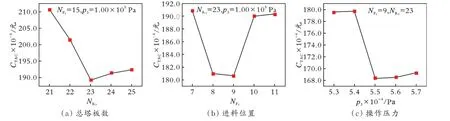

反应精馏塔塔釜馏出物进入异丙苯拔顶塔,该塔主要分离出异丙苯,塔顶产品为高纯度的异丙苯,它可以作为氧化原料,苯酚和其余重组分从塔釜馏出。

图5 为异丙苯拔顶塔可调变量对CTAC的影响。从图5 可以看出,异丙苯拔顶塔的可调变量对CTAC的影响均呈先降后升的趋势,CTAC最小的总塔板数为61 块,进料位置为第45 块,操作压力为0.50×104Pa,满足设计要求时的回流比为1.6。

图5 异丙苯拔顶塔可调变量对CTAC的影响

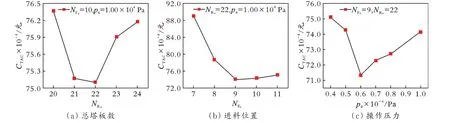

2.2.4 焦油塔优化结果

异丙苯拔顶塔塔釜馏出物进入焦油塔,苯酚等轻组分与苯乙酮等重组分在该塔分离。为防止塔釜温度过高导致发生副反应或重组分结焦,精馏塔采用减压操作。图6 为焦油塔可调变量对CTAC的影响。从图6 可以看出,CTAC最小时的总塔板数为23块,进料位置为第9 块,操作压力为5.50×104Pa,满足设计要求时的回流比为0.2。

图6 焦油塔可调变量对CTAC的影响

2.2.5 苯酚精制塔优化结果

焦油塔塔顶产品进入苯酚精制塔,该塔塔釜得到高纯度的苯酚产品。图7 为苯酚精制塔可调变量对CTAC的影响。从图7 可以看出,CTAC最小的总塔板数为22 块,进料位置为第9 块,操作压力为0.60×104Pa,满足设计要求的回流比为11.2。

图7 苯酚精制塔可调变量对CTAC的影响

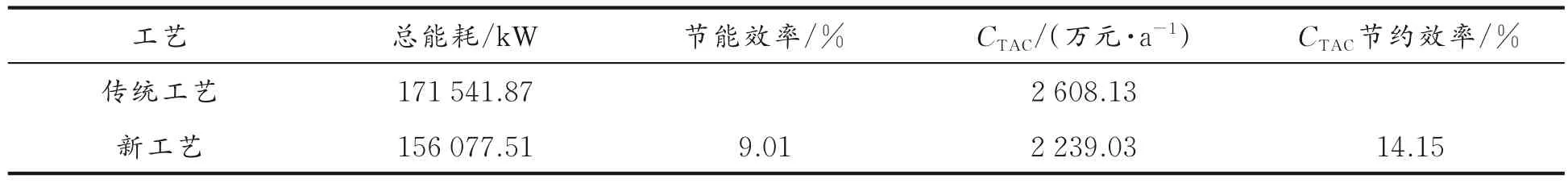

3 工艺比较

用同样的方法对异丙苯法的提浓、分解、精制单元进行CTAC优化,结果见表2。由表2 可知,传统工艺的CTAC为2 608.13 万元,新工艺的CTAC为2 239.03 万元,在经济上节省了14.15%。

表2 经济优化后新旧工艺费用、能耗对比

4 结 论

1)在CHP 反应精馏分解工艺的基础上,进一步对后续精制阶段进行了模拟设计。以CTAC最小为目标函数,对五个塔的设计变量进行了优化,得到了各塔的最优操作参数。将新旧两种工艺的CTAC和总能耗进行对比可知,新工艺CTAC节约效率为14.15%,节能效率为9.01%。

2)证明了CHP 反应精馏分解制苯酚、丙酮新工艺的可行性,且在安全上、经济上和能耗上都优于传统工艺。得到的工艺参数具有一定的参考价值,可以为新工艺的工业化应用提供设计依据。