多路热气流量控制及其在防除冰试验中的应用

2023-11-08熊建军

赵 照,易 贤,2,冉 林,熊建军*

(1.中国空气动力研究与发展中心 结冰与防除冰重点实验室,四川 绵阳 621000;2.中国空气动力研究与发展中心 空气动力学国家重点实验室,四川 绵阳 621000)

飞机防除冰系统是飞机安全防护设计的重要环节,其可保证飞机在结冰环境下安全飞行[1-4]。目前,防除冰方法主要包括热气防除冰、电热防除冰、机械防除冰、液体防除冰等[5-6]。其中,热气防除冰方法因其稳定性好、操作简单、能源利用率高等优点,被广泛应用于机翼与发动机防除冰中[7]。为验证热气防除冰系统的效果,在真实飞行试验之前,基于结冰风洞开展热气防除冰试验是防除冰系统设计的主要手段。20世纪50年代起,美国开展了一系列飞机模型结冰与防除冰试验,并获取了大量防除冰系统验证数据[8-9]。由于技术限制,国内开展相关热气防除冰研究较晚,随着3 m×2 m结冰风洞的建成及航空事业的发展,针对防除冰试验的需求越来越多[10-11],流量精确控制是保证结冰风洞热气防除冰试验成功的关键技术。

目前,普遍采用调节阀对供气气体流量进行调节,但调节阀控制存在调节精度低和受下游环境影响大的缺点[12],此外,热气防除冰试验还存在多路供气试验需求,调节阀控制存在多路流量控制耦合的问题。临界流文氏管具有受下游环境影响小和保持流量恒定的特性,其流通流量只和前端压力、温度以及喉道面积有关[13],可以保证输出精确、稳定的流量,被广泛应用于发动机燃料流量控制[14]、气体流量测量与控制等领域[15-16]。临界流文氏管流量控制主要通过改变前端供气压力与流通面积实现,由于供气系统压力限制,固定喉道文氏管的临界流文氏管流量控制能力有限,单个固定喉道文氏管大多用于流量测量与固定流量控制,因此改变流通面积是实现大范围流量控制的主要手段。康洪铭等[17]通过研制数字阀进行供气流量控制,通过控制电磁阀开关比例组成不同的流量流通面积实现流量大范围调节,但是受空间限制,数字阀数量有限,无法实现更加精确的流量控制。胡悦等[18]设计了一种可调式文氏管,应用于变马赫数风洞,实现了马赫数为2~4时对应模拟参数的连续变化。陈元杰等[19]开展了变面积临界流文丘里喷嘴特性研究,分析了不同节流体的流动特性。上述相关可调式文氏管研究表明可调式文氏管对于流量调节具有精度高、可调范围大的优点,但针对多路供气流量连续调节的研究较少,如何实现多路流量精准控制是多路热气防除冰试验成功的关键。

针对多路热气流量控制耦合问题,提出采用背压阀对多路流量控制进行解耦,设计了多路热气流量控制系统,结合针阀与临界流文氏管流量计,实现多路热气供气流量连续精确控制。

1 多路热气流量控制系统与控制原理

多路流量控制系统组成如图1所示,气源主路通过气源旁路的背压阀稳定流量控制单元入口压力,利用流量控制单元进行流量控制,实现压力与流量解耦。图1中,背压阀由TJ1与TJ2两个调节阀组成,具备精确调节能力,ZF为针阀,FL为临界流文氏管流量计。对于一次试验中进行多个部件防除冰系统验证的工况,通过增加流量控制单元通道即可完成多路热气供气防除冰试验。

图1 多路流量控制系统组成

临界流文氏管工作原理是流量控制系统的设计依据,当临界流文氏管喉道出口压力与入口压力之比(即背压比)小于某一数值、喉道气流达到声速、背压比再减小时,喉道气流速度不再变化,即达到临界状态,临界流状态气体质量流量可由式(1)计算[20]:

(1)

式中:Cd为流出系数;C*为临界流函数;A为喉道面积;Pt为临界管前端气流总压;R为气体常数;M为摩尔质量;Tt为临界管前端气流总温。

由式(1)可知,气流流量只和文氏管前端总压、总温和喉道面积有关,因此只要保证文氏管前端压力与温度稳定,流通文氏管的气流流量只和喉道面积有关,通过改变喉道面积即可控制气流流量。

2 流量控制单元设计

2.1 总体结构设计

多路热气流量控制系统由多个流量控制单元组成,单路流量控制单元结构设计如图2所示,主要由针阀、临界流文氏管流量计、连接管道和法兰等设备组成,其工作原理是以临界流文氏管流量计测得流量作为反馈,通过电作动筒的运动来控制针阀阀芯的轴向直线运动,从而改变针阀喉道面积,实现流量的精确控制。

图2 流量控制单元结构设计

2.2 针阀

针阀主要由阀体、针阀孔板套、针阀阀芯、针阀喉道、电作动筒等部分组成,如图3所示。

图3 针阀示意图

为防止气流冲击下针阀阀芯发生振动,造成流量控制产生较大误差,采用整流孔套来进行整流,以降低针阀推杆附近的气流不均匀度。同时为实现来流分配、提高流量控制时针阀前段气流压力稳定性,流量控制单元设计有稳压阀体。阀体由腔体主体和盖板组成,两者之间的密封通过金属密封垫实现。腔体左侧连接进气管路与电作动筒,右侧与针阀喉道相连,电作动筒套筒与腔体之间通过金属密封垫密封,确保作动筒运动时保持良好的密封。

为满足流量控制要求,需对针阀阀芯与喉道尺寸进行设计。文氏管在满足临界条件后,根据目标流量、文氏管前端压力范围、温度范围,基于流量计算公式(1)即可计算喉道面积。系统设计最大供气压力为1.5 MPa,最高气体温度为400 ℃,单路流量控制范围为0~750 g/s,代入公式可计算得到最小喉道直径为20.88 mm,考虑系统设计余量,喉道直径设计为22 mm。

为保证针阀阀芯运动精度,电作动筒由电动缸、电机计驱动器、减速器和光栅尺组成。采用同轴传动,选用精密滚珠丝杠、高精度减速器,传动平稳、精确,可承受较大的推力和压力,通过预紧,可以彻底消除轴向间隙。以光栅尺作为位置定位传感器,实现电作动筒的精准定位。为满足流量控制精度要求,需要设计合适的电作动筒导程,在导程定位精度为0.05 mm时可以满足0.3%的流量控制精度。

2.3 临界流文氏管流量计

临界流文氏管流量计位于针阀后端,采用临界流流量测量原理,用于测量真实流量。

在文氏管前后布置压力测量点与温度测量点,在测量点前端采用蜂窝器进行整流,保证测量截面气流均匀。该流量计的优点是测量精度高,可对针阀位置进行实时标定,通过更换不同喉道直径的文氏管可实现宽范围流量测量。

2.4 控制系统设计

控制系统采用PC+西门子S7-1200系列PLC系统+流量控制单元的方式。PLC控制系统通过Profinet 总线接入风洞工业以太环网,PC通过网络将流量控制命令发送给PLC控制器,控制器以光栅尺编码器反馈驱动电作动筒,将阀芯运动至目标位置,同时以临界流文氏管流量计测得流量值为反馈,细调针阀开度,直至精度满足要求。

硬件设计主要包括PLC控制系统、电机计驱动器和光栅尺等。PLC控制系统选用西门子1200系列PLC,配备相应I/O模块、RS485通信模块、触摸屏等。其中,I/O模块用于采集流量控制单元的温度、压力等参数以及输出控制命令,RS485通信模块用于与光栅尺编码器、驱动器等设备通信,触摸屏用于本地监视与控制。电机及驱动器选用松下AC系列,可通过RS485通信模块与PLC控制器连接。光栅尺由铝型材、光栅尺、安装端盖、读数头和信号电缆(带插头)等部分组成,可通过RS485通信方式与PLC控制器连接。

软件设计主要包括底层的PLC流量控制程序设计、上位机软件设计以及本地触摸屏面板程序设计,考虑到上位机软件与本地触摸屏操作方式相似,主要介绍PLC流量控制策略与上位机软件试验流程控制策略。

2.4.1 PLC流量控制程序设计

PLC流量控制是由上位机发送流量给定命令,基于多路流量之和,调节背压阀将流量控制单元入口压力稳定在某值(该值由调试结果得出,可满足流量要求)附近,基于各支路流量设定值,控制针阀位置改变流通面积,实现各支路流量精确控制。控制流程如图4所示。

图4 控制流程

2.4.2 上位机软件设计

流量控制系统与供气系统是一个整体,考虑系统兼容性及操作便利性,上位机基于LabVIEW设计,流量控制系统程序嵌入原热气供气防除冰系统,流量控制系统软件运行逻辑如图5所示,主要包括系统准备、压力控制和流量控制等操作。

图5 流量控制系统软件运行逻辑

3 性能分析与试验应用

3.1 多路热气供气控制分析

对于多路流量控制,一路流量发生变化会对另一路带来干扰,每路之间存在耦合,为了实现多路精确流量控制,需要对流量控制进行解耦。基于流量控制单元的工作原理,采用压力+开度组合的方式,通过系统旁路背压阀实时闭环控制流量以控制单元入口的压力,由式(1)可知,只要保证所有支路入口处压力稳定,基于入口压力与各路控制的目标流量可以计算各路针阀喉道面积大小,改变针阀开度即可实现多路流量精确控制。

流量的精准控制首先需要保证入口压力的稳定性。以某支路流量控制为例,针阀喉道直径为22 mm,以8 mm喉道直径的文氏管流量计作为流量测量装置,获取流量调节过程中针阀入口压力P1、针阀出口与临界流文氏管入口压力P2与流量值LFL的变化曲线,如图6所示。

图6 流量控制单元参数变化

入口压力P1设置为1 MPa,在流量变化过程中,针阀入口压力P1保持在1 MPa附近,控制精度达到±0.3%,表明气源旁路的调压装置能够在流量变化时保持针阀入口压力稳定,当针阀开度固定,即位置固定时,临界流文氏管入口压力P2保持稳定,由临界流状态气体质量流量公式可知,管路流量保持稳定,表明在气流流动过程中,针阀保持稳定,轴向位置保持不变,可以输出稳定的流量。

在针阀入口压力为1 MPa时,开度为0~100%的流量变化曲线如图7所示。

图7 流量随开度变化曲线

在第一拐点前,也就是0~4%开度区间中,流量显示为0,原因是此时流量计后端压力P2与前端压力之比不满足临界条件,流量计无法给出准确流量。在第二拐点后,即在35%~100%开度区间中,流量值不随针阀开度变化,原因是针阀吼道尺寸大于临界流文氏管,在这一阶段针阀喉道不满足临界状态,开度变化对针阀后端压力影响极小。在4%~35%开度区间,流量随针阀开度线性变化,此时针阀喉道与临界流文氏管都处于临界状态,流量线性度较好。

为验证多路流量控制解耦,在一个支路稳定控制流量的同时,改变另一支路针阀位置,测试多路流量控制解耦能力。如图8所示,在支路流量LFL1变化时,流量控制单元入口压力P1与LFL2保持稳定,支路流量改变对其他支路流量控制影响较小。

图8 多路解耦控制验证

3.2 针阀开度标定分析

针阀在设计时存在位置误差,针阀位置误差影响着流通面积,从而影响流量控制精度。为保证针阀流量控制的准确性,采用标准文氏管流量装置对针阀位置进行标定,标定方法如下。

① 在针阀后端安装标准文氏管流量计,实时获取其测量流量值。

② 调节针阀入口压力至稳定值,实时获取针阀入口/出口压力与温度值。

③ 在4%~30%开度区间内选取8个针阀开度,分别为4%、6%、8%、10%、15%、20%、25%、30%,从理论位置3开始,以固定速度调节针阀位置至设定开度,每个位置停留20 s,完成最后一个位置数据测量后,重复进行针阀位置调节。

④ 将标准文氏管流量计实际测量流量、针阀入口/出口压力与温度等参数代入式(1)即可获得真实针阀实际开度。

图9为针阀计算流量LZFL与临界流文氏管流量LFL随理论开度变化对比结果。由图9可知,流量随针阀开度线性变化,两者变化趋势相同,符合设计预期。针阀计算流量略小于临界流流量计测得流量,原因是针阀初始位置存在误差,理论开度小于真实开度,通过开度修正,即可提高针阀流量控制精度。

图9 针阀计算流量与临界文氏管流量对比

3.3 电作动筒导程控制精度分析

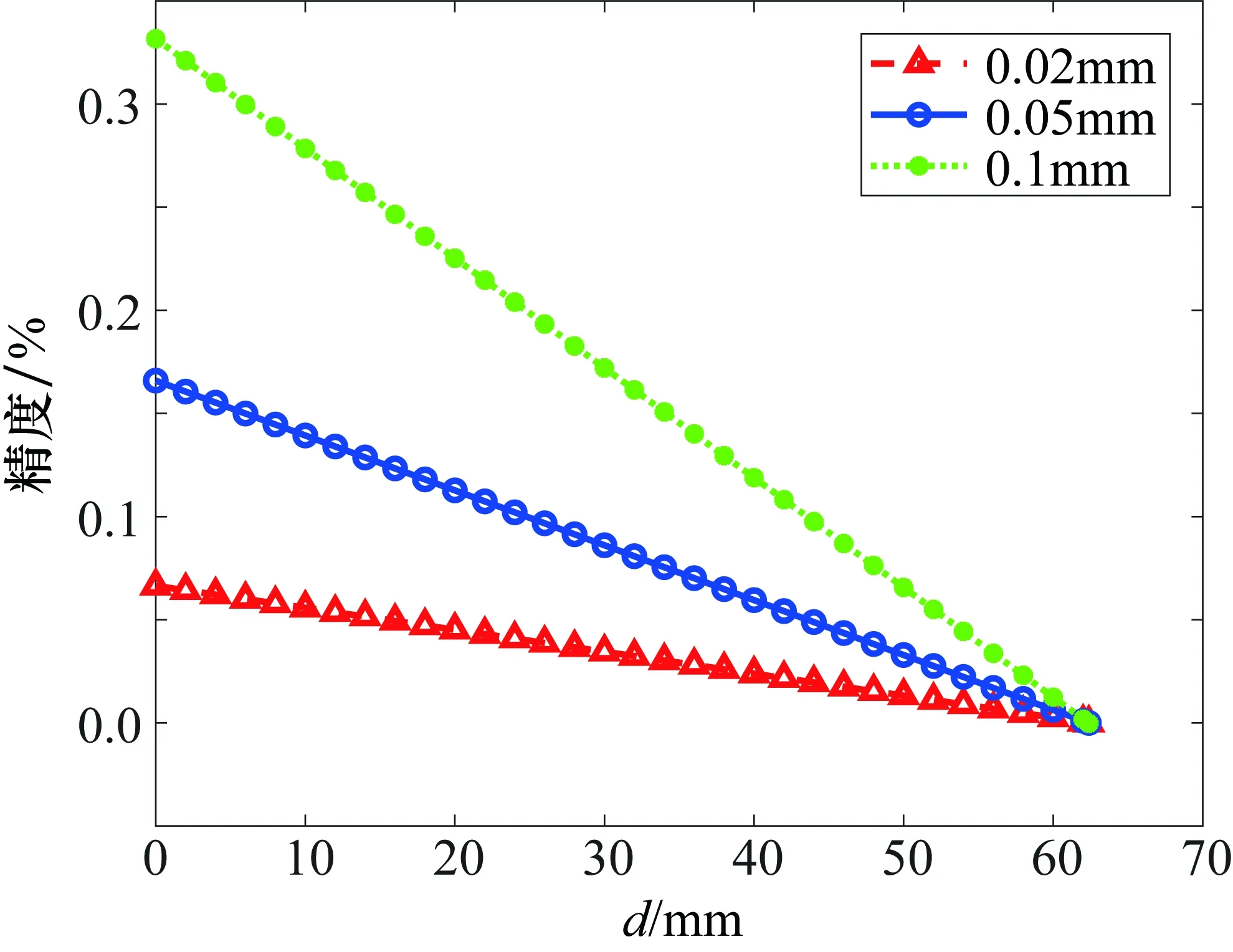

电作动筒导程精度影响针阀位置调节分辨率。为满足流量控制精度需求,需对电作动筒导程控制精度进行设计。以入口最大压力1.5 MPa为例,选取3个控制精度的导程,分别为0.1 mm、0.05 mm、0.02 mm,计算不同位置流量控制精度。如图10所示,0.02 mm与0.05 mm的导程控制精度能够满足0.3%的控制精度指标要求,因此导程控制精度设计为0.05 mm可满足系统设计需求。

图10 不同导程控制精度分析

3.4 临界流文氏管流量计测量精度分析

由式(1)可知,临界流文氏管流量计测量精度受入口压力、温度、喉道面积、临界流函数和流出系数等参数影响,因此传感器的测量精度和加工误差等都会对流量测量精度产生影响。

由GB/T 21188—2007/ISO 9300:2005可知,临界流函数与入口压力与温度有关。热气供气为过滤干空气,温度在250~600 K范围内,压力在20 MPa以下时,临界流函数C*可由式(2)计算。

(2)

因此对于确定温度与压力的临界流函数可以认作常量,式(1)中的R与M也为常量。对式(1)误差进行分析,可得:

(3)

根据实际计量检定情况,压力传感器测量精度为±0.05%,喉道面积精加工精度为±0.05%,温度传感器精度为±0.5 ℃,流出系数相对误差为±0.2%。将上述数据代入式(3),可计算得出流量测量精度约为±0.3%。

3.5 流量控制系统双路供气试验应用

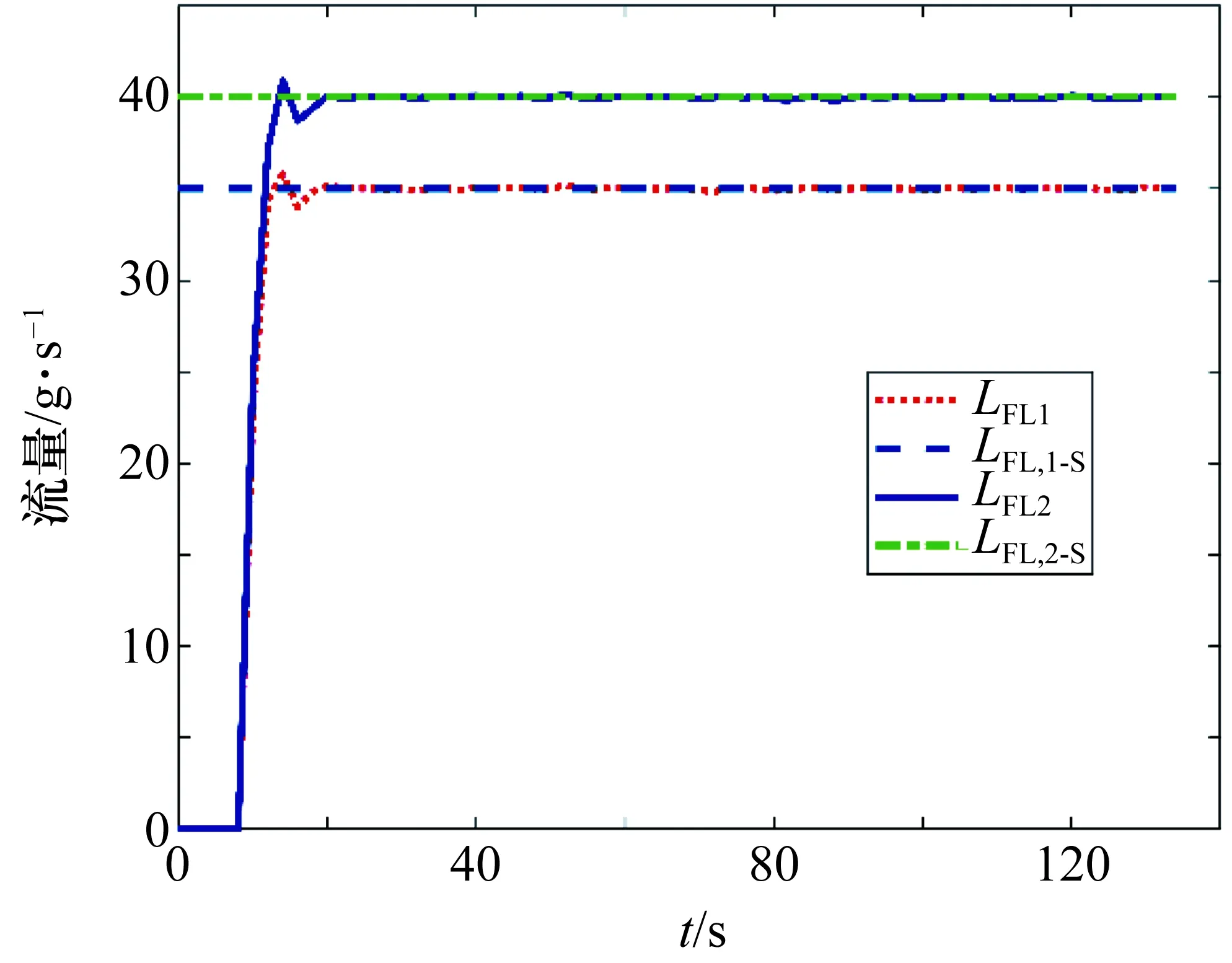

系统建成后多次成功应用于防除冰试验,以某进气道部件双路热气供气防除冰试验为例,2个供气支路目标流量分别为35 g/s与40 g/s。两个支路流量调节曲线如图11所示。图11中的LFL1、LFL,1-S、LFL2与LFL,2-S分别指通道1实际流量、通道1设置流量、通道2实际流量与通道2设置流量。流量控制单元前端气动球阀开启后,双路热气流量在10 s左右即可稳定在目标值附近,两个支路超调量均小于2.5%,通道1最大绝对误差为0.21 g/s,最大相对误差为0.6%,通道2最大绝对误差为0.23 g/s,最大相对误差为0.58%,精度满足试验需求。

图11 双路流量调节曲线

4 结论

本文针对多路热气流量控制耦合问题,提出了采用背压阀对多路流量控制进行解耦,设计了多路热气流量控制系统,并应用于结冰风洞防除冰试验,得到以下结论。

① 多路热气流量控制系统可实现多路流量精确控制,有效解决多路控制耦合问题。

② 在满足临界流条件,保持入口压力稳定时,流量随针阀开度呈线性变化,可通过针阀实时调整流量大小。

③ 分析了入口压力、温度、喉道面积、临界流函数、流出系数等参数对流量测量精度的影响,临界流文氏管流量计测量精度可达±0.3%。

④ 结冰风洞双路热气防除冰试验表明,多路热气流量控制系统应用效果较好,流量调节响应速度快,控制精度高,稳定后最大相对误差均小于0.6%,为高精度多路热气防除冰试验提供了有力支撑。