含氟高分子材料在浓硫酸介质中的耐腐蚀性机理

2023-11-08宗韧哲王志强蔡尚脉陆铭仝毅黄风雷

宗韧哲,王志强,蔡尚脉,陆铭,仝毅,黄风雷

(1.北京理工大学爆炸科学与技术国家重点实验室,北京 100081; 2.北京理工大学长三角研究院,浙江嘉兴 314019;3.北京橡胶工业研究设计院有限公司,北京 100143)

随着现代工业的快速发展,高分子材料在强腐蚀性环境中的作用越来越重要[1]。含氟高分子材料是最具代表性的耐腐蚀性材料,被广泛应用于各种复杂环境中[2]。但在长期强腐蚀性介质与高温环境的影响下,含氟高分子材料也会被渗透腐蚀,导致结构破坏和性能下降,影响材料和器件的正常运行,从而对生产生活和社会安全造成损害[3-4]。因此,含氟高分子材料的耐腐蚀性研究具有重要的价值与效益。

含氟高分子材料是指主链或侧链的碳原子上含有氟原子的高分子材料,对绝大多数的化学品表现出超强的化学惰性,其中聚四氟乙烯(PTFE)和聚全氟乙丙烯(FEP)是含氟高分子材料中的明星材料[5-9]。PTFE 以四氟乙烯作为单体聚合制得,而FEP 是由四氟乙烯和六氟丙烯共聚而成。近些年来,国内外学者对高分子材料的耐腐蚀性能做了大量研究[10-15]。Xu等[16]制作了聚多巴胺(PDA)/聚乙烯亚胺(PEI)@PTFE 涂层,覆盖致密的PDA/PEI 膜后,材料的阻隔性能得到改善,材料的耐腐蚀性能提高了约2~3 个数量级。Mu 等[17]研究了不同填料的PTFE 复合材料浸泡硫酸溶液的腐蚀情况,计算了材料的腐蚀损失率,观察了复合材料表面的孔隙、孔径与孔隙率。游彦伟等[18]研究了FEP中空纤维膜耐强酸性能,FEP膜在硫酸溶液中浸泡60 d后,孔径分布变窄,平均孔径变大,化学结构组成没有明显变化。Jiang等[19]使用一定浓度的硫酸溶液浸泡FEP纤维,FEP纤维的强度和结晶度下降,FEP的化学键没有改变。除实验研究外,分子动力学模拟能够从分子、原子和离子尺度研究液体在聚合物中的扩散行为[20-24]。Zhang 等[25]采用分子动力学模拟研究了聚乙烯醇(PVAL)在不同浓度乙醇溶液中的溶胀特性,发现水和乙醇在膨胀的PVAL 中的扩散系数随膨胀程度增加而线性增加。梅林玉等[26]通过分子动力学模拟计算了O2和CO2小分子在不同聚对苯二甲酸乙二酯/聚乳酸共混物中的扩散系数,研究了小分子的扩散行为。目前,关于浓硫酸溶液在PTFE与FEP 材料中扩散的分子动力学模拟研究和两者在不同温度浓硫酸介质中的耐腐蚀性能比较研究仍属空白,且作用机制尚不明确。因此,分子动力学模拟结合浸泡实验表征的方法为笔者的研究带来了新思路。

笔者先利用分子动力学模拟研究了浓硫酸溶液在含氟高分子材料中的扩散行为,从微观尺度为实验研究提供参考。由于时间、温度和材料自身性质等因素都对腐蚀过程有着重要影响,因此对PTFE 与FEP 材料进行长时间不同温度下的浓硫酸浸泡实验,通过质量、细观表面、红外官能团、晶体结构和力学性能变化比较与分析了两种含氟高分子材料的耐腐蚀性能和机理,为PTFE 与FEP 耐腐蚀性机制研究和包覆强腐蚀性物质材料选择提供了参考。

1 分子动力学模拟

1.1 共混体系模型的建立

分子动力学模拟研究通过使用Materials Studio (MS)软件完成,模拟常温下浓硫酸溶液中的氢离子在PTFE 和FEP 中的扩散行为。利用MS 中的Visualizer模块分别建立H+,SO42-,H2O及18个单元的PTFE 和FEP 分子链模型,通过Forcite 模块对模型进行几何优化,再使用Amorphous Cell 模块参考实际实验体系分别建立PTFE/浓硫酸溶液和FEP/浓硫酸溶液共混体系模型,如图1 所示。浓硫酸的质量分数设置为98%,共混体系模型密度均设置为PTFE 和FEP 的实际密度2.15 g/cm3,分别对两组共混体系模型进行能量优化处理,获得接近实验的几何构象。

图1 PTFE/浓硫酸溶液和FEP/浓硫酸溶液共混体系模型

1.2 分子动力学计算

在进行分子动力学计算前,首先分别对能量优化后的两组共混体系模型进行退火处理,温度从300 K上升到500 K再下降到300 K。退火处理完成后,再分别对模型进行动力学弛豫。在298 K 的温度下,分别对两组模型进行500 ps 的等温等压系综(NPT)动力学模拟,再进行500 ps的正则系综(NVT)动力学模拟,时间步长为1 fs。最后对稳定平衡后共混体系模型的均方位移与扩散系数进行计算,分析浓硫酸溶液中的氢离子在PTFE和FEP材料中的扩散行为。

本模拟采用的是COMPASS 力场,几何优化采用的是Smart 算法,使用Forcite 模块进行共混模型的优化与动力学计算。静电相互作用采用Ewald方法设置,范德华力采用Atom Based方法设置。温度使用Nose法控制,压力使用Berendsen法控制。

2 实验部分

2.1 主要原材料

PTFE:PDR106,江苏理文化工有限公司;

FEP:D611,山东东岳神舟新材料公司;

浓硫酸:优级纯,浓度为95.0%~98.0%,北京通广精细化工公司。

2.2 主要仪器及设备

超纯水机:CSR-1-20 (II)型,北京爱思泰克科技开发公司;

电子天平:T-214 型,北京赛多利斯仪器系统有限公司;

恒温箱:DGG-9123A 型,上海森信实验仪器有限公司;

场发射扫描电子显微镜(SEM):S-4800型,日本日立公司;

傅里叶变换红外光谱(FTIR)仪:Nicolet IS 50型,美国Thermo Scientific公司;

X 射线衍射(XRD)仪:D8 advance 型,德国Bruker AXS有限公司;

拉力试验机:AI-7000M 型,中国台湾高铁检测仪器有限公司。

2.3 浓硫酸浸泡处理

将PTFE和FEP原料通过标准工艺制备成一定规格制件,再将含氟高分子材料裁剪成规格为20 mm×10 mm×2 mm,50 mm×25 mm×2 mm 和75 mm长的1A 型哑铃的试样,分别用于分析实验前后试样的质量变化、微观表征和力学性能。将试样放置于常温与高温处理下的浓硫酸环境中浸泡28 d,高温处理是将试样浸泡在浓硫酸中每天在120 ℃环境中静置5 h。

2.4 测试及表征

(1)质量损失率测试。

在进行浸泡实验前,先称量每个试样在空气中的质量(m0),然后将试样在浓硫酸溶液中完全浸泡,按一定的天数(7,14,21,28 d)取样测量。用去离子水将试样表面残留溶液洗涤干净,再用滤纸拭干,称量试样浸泡后在空气中的质量(mi)。从溶液中取出到测量完成,每个试样用时不超过2 min,每次取3个试样的平均值。含氟高分子材料试样的质量损失率计算公式见式(1)。

式中:Mi为浸泡第i天后的质量损失率,单位%;m0为浸泡前试样在空气中的质量,单位g;mi为浸泡第i天后试样在空气中的质量,单位g。

(2)微观形貌与结构表征。

采用SEM 对含氟高分子试样实验前后表面微观形貌进行表征。

使用FTIR 仪的衰减全反射(ATR)模式对试样进行测试,分辨率为4 cm-1,扫描次数为16 次,扫描范围为400~4 000 cm-1,为确保测试结果的准确可靠,测试时保持测试的压力大小一致。

通过XRD 仪对试样连续记谱扫描,管电压40 kV,管电流30 mA,扫描速率10 °/min。

(3)力学性能测试。

拉伸试验是指在承受轴向拉伸载荷下测定材料特性的试验方法,用来评价高分子材料抵抗拉伸变形与破坏的能力。含氟高分子材料在腐蚀过程中的力学性能通常会发生改变,笔者采用国家标准GB/T 1040.2-2022,利用公式(2)测试实验前后试样的断裂伸长率,以考察含氟高分子材料在不同温度浓硫酸溶液中的腐蚀程度。

式中:εb为断裂伸长率,单位%;Lb为试样断裂时的标距,单位mm;L0为试样的初始标距,单位mm。

3 结果与讨论

3.1 分子动力学模拟结果分析

均方位移是指粒子移动后的位置相对于参考位置随时间变化的统计量,其计算方法见式(3)。均方位移是衡量粒子在空间中随时间推移而扩散程度的重要参数,均方位移越大,粒子运动越剧烈。分子动力学模拟结束后,可以得到氢离子在聚合物中扩散的均方位移曲线,如图2 所示。由图2 可以看出,浓硫酸中的氢离子在PTFE 中的均方位移大于FEP,说明氢离子在PTFE 材料中的扩散运动更剧烈。

图2 浓硫酸溶液中的氢离子在PTFE和FEP中的均方位移

式中:DMS为均方位移;ri(t)是t时刻某一粒子i在笛卡尔坐标系中的位置矢量;ri(0)是初始时刻某一粒子i的位置矢量。

扩散系数是衡量粒子扩散行为的一个重要指标,浓硫酸中的氢离子在聚合物中的扩散系数可以根据Einstein 关系式求得,其计算方法见式(4)。公式(4)中的微分近似于均方位移对时间微分的比值,即均方位移曲线的斜率a,扩散系数D计算公式可简化为D = a/6。利用最小二乘法对两种共混体系均方位移曲线的中间段线性部分进行拟合,获得了拟合直线的斜率a,计算得到浓硫酸中的氢离子在PTFE 和FEP 共混体系中的扩散系数分别为4.58×10-11m2/s 与3.32×10-11m2/s。氢离子在PTFE 中的扩散系数大于FEP,表明氢离子在PTFE中的扩散程度更大。与结构对称的线型材料PTFE相比,FEP为结构不对称的支链型含氟高分子材料,支链在一定程度上能阻碍离子的扩散行为。氢离子在PTFE材料中的均方位移与扩散系数更大,扩散更剧烈,导致浓硫酸溶液对PTFE 的侵蚀程度大于FEP。温度会影响扩散强弱,但并不改变扩散趋势[27],因此推测随着环境温度的上升,氢离子热运动增强,在PTFE和FEP中的扩散运动更剧烈。

式中:D为扩散系数;N为扩散粒子的总个数。

3.2 质量变化分析

PTFE与FEP浸泡在不同温度的浓硫酸溶液中,质量损失率随时间变化如图3所示。由图3可以看出,PTFE和FEP经过浓硫酸浸泡后的质量都随着浸泡时间的增加而减小,但两种高分子材料的质量损失率值都小于0.12%。PTFE 在常温与高温浓硫酸浸泡21 d 后的质量损失率分别为0.099% 与0.113%,之后保持稳定。FEP 在常温与高温浓硫酸浸泡14 d 后的质量损失率分别为0.083% 与0.091%,之后保持稳定。在常温下,浓硫酸会逐渐侵入试样中并腐蚀试样,造成试样质量损失。随着浸泡温度的增加,分子运动更剧烈,浓硫酸对试样进一步侵蚀,试样表面孔隙面积相对变大,试样的腐蚀程度加深,同一时间下经过高温处理的试样质量损失比常温处理的试样稍大。PTFE 与FEP 在第7 d的质量损失率都为0,表明两种材料在一定时间内对于浓硫酸均具有较强的耐受性。PTFE在第21 d 和第28 d 的质量损失率相同,表明在第21 d 后浓硫酸对PTFE 的侵蚀已达到平衡;FEP 则在第14,21,28 d的质量损失率相同,表明在第14 d后浓硫酸对FEP 的侵蚀已达到平衡。结合分子动力学模拟的结果可知,氢离子在PTFE 中的扩散程度更大。经过不同温度浓硫酸浸泡后,PTFE 的最终质量损失率值均大于FEP。浓硫酸对PTFE腐蚀时间更长,腐蚀程度更深,造成PTFE 质量损失更大。FEP 与PTFE 相比,含氟量更高,侧链对主链屏蔽作用更大,材料的致密性要更高,溶液不易渗透入基体。在经历不同温度浓硫酸浸泡后,两种含氟高分子材料都体现出了良好的耐腐蚀性能,且FEP表现更为优异。

图3 PTFE与FEP在浓硫酸中浸泡不同时间的质量损失率

3.3 微观形貌与结构表征分析

为了更加直观地分析PTFE和FEP 表面的腐蚀情况,通过SEM对试样进行形貌观察,如图4所示。图4a中,PTFE原样已有一定数量的孔洞,孔洞大小各异,形状多为椭圆,孔洞上方具有相连的“拱形桥”结构,其余表面较为平整。如图4b和图4c,经过28 d的浓硫酸浸泡实验后,PTFE孔洞上的“拱形桥”结构出现了断缺的情况,随着温度的升高,断缺的现象没有发生明显变化,孔洞的直径略微增加。如图4d 所示,FEP 在实验前表面较为平整光滑,局部有起伏和少量分散单孔。在图4e和4f中,经过28 d的浓硫酸浸泡实验后,FEP 表面出现了一定数量的孔洞,并且随着浸泡温度的提高,孔洞的数量与直径略微增加。在浓硫酸溶液与温度的作用下,两种材料表面都受到了一定程度的破坏。随着温度的升高,浓硫酸溶液更加容易进入试样内部,导致腐蚀程度增加。PTFE 除原有孔隙外的其余区域依旧平整,孔洞上方相连部分出现断缺,随着浸泡温度的升高,孔洞的直径略微增加;FEP经过浓硫酸浸泡后有孔洞产生,且随温度的升高孔洞的数量与直径略微增加。与FEP 相比,PTFE 实验前孔洞已经较多,受浓硫酸腐蚀和升温的影响更大,腐蚀程度更深,这与分子动力学模拟和质量变化分析的结果一致。

图4 PTFE和FEP在浓硫酸中浸泡28 d前后的SEM照片

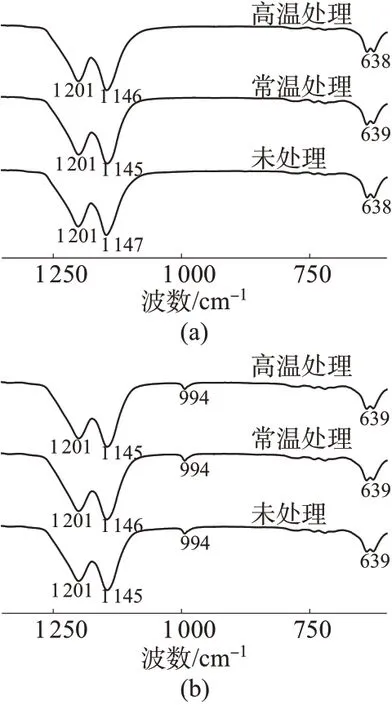

对实验前后PTFE 和FEP 试样进行FTIR 测试,所得谱图如图5 所示。在图5a 中,1 201 cm-1和1 147 cm-1处分别对应于PTFE 的—CF2特征基团的不对称伸缩振动峰与对称伸缩振动峰,638 cm-1处对应于PTFE 的C—F 弯曲振动峰。在图5b 中,1 201 cm-1和1 145 cm-1处的吸收峰分别对应于FEP中的—CF2基团的不对称伸缩振动峰与对称伸缩振动峰,994 cm-1处为—CF3基团的伸缩振动峰,639 cm-1处对应于FEP 的C—F 弯曲振动峰。图5 中,FEP经过28 d的不同温度处理的浓硫酸溶液的浸泡后,特征峰的位置与强度并未发生明显变化,试样的FTIR 谱图基本没有改变,没有新的官能团产生;而PTFE 中—CF2基团的对称伸缩振动峰随着不同温度浓硫酸浸泡处理后都发生了红移,说明PTFE材料中—CF2基团与此时的溶液产生了界面相互作用,化学键长度的增加或键的强度减小,伸缩振动频率减小,导致特征峰向低频方向移动。

图5 PTFE和FEP在浓硫酸中浸泡28 d前后的FTIR谱图

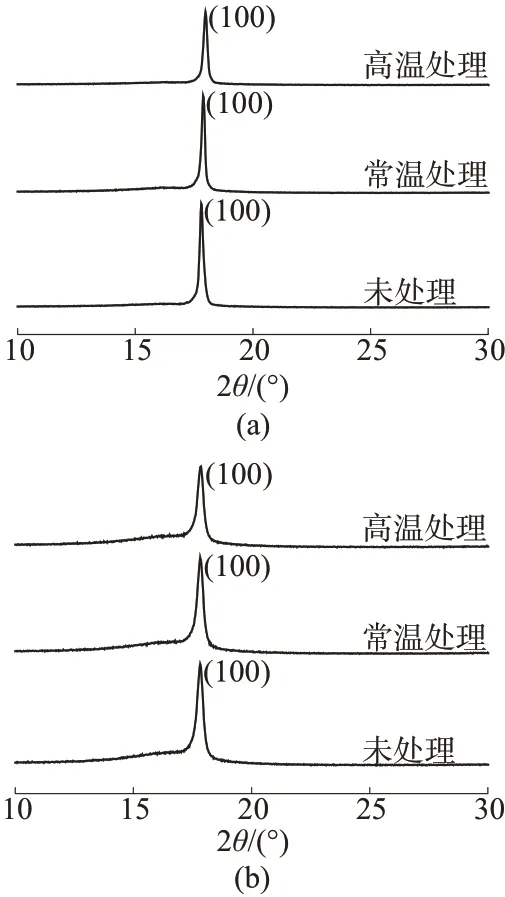

为了进一步对两种含氟高分子材料试样实验前后的晶体结构进行观察,对试样进行了XRD 测试,结果如图6 所示。在图6a 中,PTFE 材料的特征衍射角为17.8°,对应于PTFE的(100)晶面。在图6b中,FEP 材料的特征衍射角2θ为17.8°,对应于FEP的(100)晶面。PTFE与FEP在浸泡实验前后的XRD峰位基本保持一致,没有新的衍射峰出现,说明PTFE 与FEP 的晶体结构类型基本没有变化。但实验后两种含氟高分子材料衍射峰强度下降,这可能是由于浓硫酸溶液渗透到结晶区,破坏了大分子的规整性和有序结构,导致晶面强度呈下降趋势。

图6 PTFE和FEP在浓硫酸中浸泡28 d前后的XRD谱图

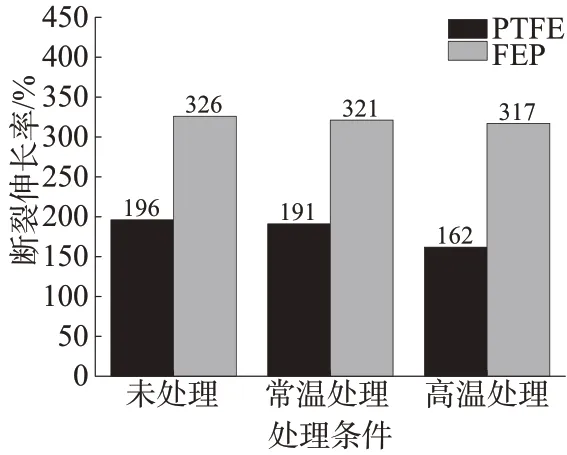

3.4 力学性能分析

PTFE 与FEP 的断裂伸长率测试结果如图7 所示。由图7 看出,实验前后FEP 的断裂伸长率均远大于PTFE。PTFE的分子是通过紧密排列的氟原子包围碳原子而形成的线型链结构,使得PTFE 具有较高的强度和刚性,同时这种线型结构也限制了其分子链的运动能力,使得在受力时更难产生伸长,因此PTFE的断裂伸长率较低。而FEP的分子结构相对较为非线型,使得FEP链段相对柔软且强度较低,其分子链更具灵活性,容易发生伸长和移动,导致FEP 的断裂伸长率较高。经不同温度的浓硫酸溶液浸泡28 d 后,常温下PTFE 和FEP 的断裂伸长率都下降了5%;高温处理后PTFE 和FEP 的断裂伸长率分别下降了34%和9%。PTFE 与FEP 试样的断裂伸长率减小,力学性能下降。经过浓硫酸浸泡后,两种试样表面均受到了一定程度的破坏,试样分子链的断裂和降解使得聚合物的平均分子量下降,界面缺陷增加,受力时缺陷区域容易产生局部应力集中,有效的力传递减弱,导致试样更容易被拉断。随着温度的升高,材料中大分子的柔韧性被改善,分子链热运动加剧,分子间的结合强度减弱。FEP 受腐蚀程度要小,界面缺陷更少,FEP 比PTFE的断裂伸长率在不同温度下下降得都要小。由于两种试样存在一定的厚度,浓硫酸对试样的腐蚀作用主要发生在表面,中间材料保持稳定,中间层力学性能的支撑导致材料力学性能下降均较小,材料仍能够保持较好的力学性能。根据数据对比可知,两种含氟高分子材料均表现出较好的耐腐蚀性,且FEP的力学性能下降更少。

图7 PTFE和FEP在浓硫酸中浸泡28 d前后的断裂伸长率

3.5 耐腐蚀性机理

浓硫酸溶液会侵蚀试样导致材料表面被破坏,质量和力学性能稍有下降,但没有改变两种含氟高分子材料的化学结构。PTFE 和FEP 都拥有最强含碳化学单键碳氟键,氟原子电负性极高,它们紧密排列在碳原子的周围而形成了保护层,使得两种材料都具有良好的耐腐蚀性能。首先,浓硫酸中的氢离子在PTFE中的扩散系数更大,扩散更剧烈,使得浓硫酸溶液对PTFE 的侵蚀程度大于FEP。再者,FEP的特征峰在浸泡实验前后基本无变化,PTFE中的—CF2基团的对称伸缩振动峰经过不同温度浸泡实验后均发生了红移。这说明FEP 分子内结合比PTFE 更加牢固,一定程度上阻碍浓硫酸溶液侵蚀的能力更强。由于FEP的含氟量高于PTFE,FEP保护层的屏蔽作用强于PTFE。此外,PTFE 为结构对称的线型含氟高分子材料,FEP 为结构不对称的支链型含氟高分子材料。因此FEP 的结晶性没有PTFE 高,加工性能比PTFE 好,加工出来的FEP 样品比PTFE孔隙更少,表面更加平整,材料致密性更高,浓硫酸不易渗透入基体。

4 结论

(1)通过分子动力学模拟研究了浓硫酸溶液中的氢离子在PTFE 和FEP 中的扩散行为,氢离子在PTFE 中的扩散系数更大,扩散更剧烈,对PTFE 材料的侵蚀程度更深。

(2)在浓硫酸浸泡实验条件下,浓硫酸进入试样内部造成侵蚀,两种含氟高分子材料表面均受到了一定程度的破坏,力学性能都稍有下降,但化学结构基本没有改变。含氟高分子材料PTFE和FEP由于具有稳定的碳氟键与独特的保护层结构,均表现出良好的耐腐蚀性。

(3)随着浸泡实验温度的增加,试样的腐蚀程度加深,质量损失增加,表面孔洞略微变大,力学性能进一步下降。在常温与高温浸泡实验中,FEP 的质量损失和力学性能下降幅度比PTFE都要小,FEP的耐腐蚀性能优于PTFE。