苯丙乳液改性水性环氧复合涂料的制备及性能研究

2023-11-08周贺韩光王权雄邸冰郭艺璇

周贺,韩光,王权雄,邸冰,郭艺璇

(1.东方雨虹民用建材有限责任公司,北京 101100;2.北京东方雨虹防水技术股份有限公司,北京 101100)

0 引 言

建筑物背水面渗漏问题是长久以来困扰建筑物防水维修的一项技术难题,渗漏部位一般有一定的水压,普通防水材料粘结强度或耐久性不佳,难以长时间抵御渗漏水的压力[1]。需要维修的渗漏部位一般为室内,例如地下室墙地面、楼房屋顶等,这些部位温暖潮湿极易滋生霉菌,霉菌代谢产生的酸碱物质对防水层也有一定的侵蚀作用,所以普通防水材料的耐久性一般无法满足相关使用要求。

为克服建筑物背水面防水维修的技术难题,相关材料需要具备多种优异的特性才能满足施工应用要求[2]。首先,材料对建筑物基层应具有优异的粘结性,且在长期接触水的情况下仍然能保持较高的粘结强度;其次,防水层应具备优异的抗渗性,这是防水层实现背水面防水效果的基础;然后,防水层应具有优异的化学稳定性,能够长时间抵御酸碱盐的侵蚀;此外,由于施工部位含水情况的变化或导致施工基层微小结构的变化,防水层应具有一定的柔韧性和抗冲击性;最后,该防水层上一般需要做进一步施工处理(粘贴饰面砖、批刮腻子、贴墙纸等),材料应满足系统安全性要求[3]。目前用于混凝土的防水材料主要有沥青防水卷材、高分子防水卷材、各种类型的防水涂料、防水砂浆以及具有渗透性后修复功能的渗透结晶防水剂和有机硅防水剂等。这些材料中有刚性防水材料也有弹性防水材料,但用在背水面防水维修中,均有一定的缺陷,无法长时间满足使用要求。

水性环氧树脂分子链中含有活泼的环氧基团,环氧基团可与多种类型的固化剂发生交联反应而形成不溶、不熔的三维网状结构高聚物,材料固化后具有极高的力学强度和极佳的化学稳定性,可满足前述分析中对背水面防水材料的性能要求[4-5]。通过特殊的配方设计,可将环氧材料制备成为可涂刷使用的背水面防水涂料,但水性环氧树脂为脆性结构,固化成型后与混凝土基层存在收缩率不一致的问题,将影响材料的可靠性,故有必要对水性环氧树脂进行增韧处理。目前水性环氧树脂材料的增韧方法有很多,包括化学改性增韧及添加增韧剂进行物理增韧[6],同样作为防水材料常用原材料的苯丙乳液,因其具有高柔韧性,亦可用作水性环氧树脂的复合增韧材料。本文用苯丙乳液对水性环氧树脂进行改性制备复合涂料,并对其性能进行系统研究。

1 实 验

1.1 原材料

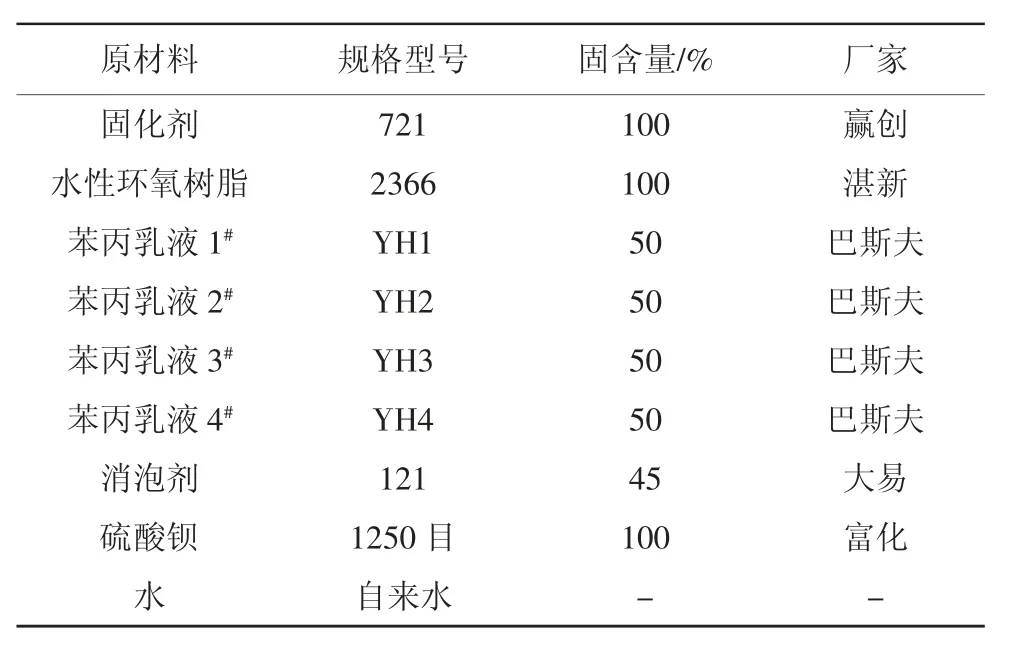

本研究使用的主要原材料如表1 所示,所有原材料均为工业级。

表1 实验用原材料

1.2 基板及主要仪器设备

悬臂式搅拌机:EUROSTAR40,德国IKA 公司;万能试验机:CMT4104,美特斯工业系统(中国)有限公司;混凝土板:C35,上海增司建筑材料有限公司;扫描电子显微镜:JSM-6510LV,日本电子株式会社。

1.3 涂料的基础配方

苯丙乳液改性水性环氧复合涂料的基础配方如表2 所示。

表2 苯丙乳液改性水性环氧复合涂料的基础配方

1.4 试样的制备

本文复合涂料为反应型涂料,由于水性环氧树脂与固化剂一经接触即可发生反应,所以材料制备过程中需要严格按照加料顺序进行,以免影响材料涂刷手感及性能。设定搅拌机转速为800 r/min,按基础配方,将计量好的水、消泡剂、水性环氧树脂、固化剂投入搅拌缸内搅拌均匀,再缓慢加入硫酸钡快速搅拌至分散均匀,最后加入苯丙乳液搅拌均匀。每个样品称量及制备时间不超过10 min,各组分混合均匀即可使用,试样的制备参照JC/T 2217—2014《环氧树脂防水涂料》进行。

1.5 试样的测试

粘结强度及柔韧性测试:参照JC/T 2217—2014 进行。

吸水率测试:用1.5 mm 刮膜器制备涂膜,涂膜完全固化后(48 h)继续于(23±2)℃、相对湿度50%下养护7 d,裁剪固定质量m1样品浸入水中,测试浸水后样块质量m2,材料吸水率为[(m2-m1)/m1]×100%,浸水测试时间分别为1 h、2 h、18 h、1 d、2 d、3 d、7 d、14 d。

2 结果与讨论

2.1 不同Tg 苯丙乳液对复合涂料性能的影响

采用不同Tg苯丙乳液的复合涂料如表3 所示,5#样品中不添加苯丙乳液(对照组)。

表3 采用不同Tg 苯丙乳液的复合涂料

2.1.1 不同Tg苯丙乳液对材料柔韧性的影响

由于水性环氧树脂材料多为脆性材料,柔韧性及抗冲击性较差,需要对其进行增韧改性。苯丙乳液聚合通过调节单体添加量及聚合过程,可以获得不同Tg的产物,其柔韧性一般随着其Tg的降低而增大[7],本文中用不同Tg苯丙乳液对环氧涂料进行增韧,涂层干膜柔韧性测试结果如表4 所示。

表4 不同Tg 苯丙乳液对涂层干膜柔韧性的影响

由表4 可见,5#样品体系中不添加苯丙乳液,涂膜开裂且开裂状况最严重;1#样品体系采用Φ100 mm 圆棒进行弯曲测试时涂层干膜有一定柔韧性,涂膜开裂但开裂程度弱于5#样品。2#样品体系中采用Φ100 mm 圆棒,涂膜开裂,但开裂状况较轻,涂层干膜柔韧性进一步增强。3#样品体系中采用Φ100 mm 圆棒,涂膜无开裂;采用Φ50 mm 圆棒,部分试样无开裂、少量试样轻微开裂,表明3#样品涂层干膜柔韧性进一步增强;4#样品体系中采用Φ50 mm 圆棒,涂膜无开裂,涂层柔韧性优异。综上,本文水性环氧树脂涂料中复合苯丙乳液可提高涂层干膜柔韧性,且苯丙乳液Tg值低于-10 ℃时(Φ50 mm),涂层干膜可基本达到JC/T 2217—2014 的柔韧性要求。

2.1.2 不同Tg苯丙乳液对材料吸水率的影响

一般苯丙乳液Tg值越低,合成该树脂所用的苯乙烯单体越少、丙烯酸酯单体越多,苯丙乳液的亲水性越强,涂层干膜的粘结强度亦受到影响[8]。不同Tg苯丙乳液对材料吸水率的影响如图1 所示。

图1 不同Tg 苯丙乳液对材料吸水率的影响

由图1 可见,在本复合体系中不添加苯丙乳液,涂层干膜吸水率较低,仅为1.6%;体系中复合苯丙乳液后,涂层干膜吸水率均有明显上升,且随着苯丙乳液Tg值的降低而增大,4#样品的14 d 吸水率最大可达到13.5%,表明苯丙乳液在复合涂层干膜中依然具有较强的吸水性,进而可能影响其材料性能。

2.1.3 不同Tg苯丙乳液对材料粘结强度的影响

参照JC/T 2217—2014 中粘结强度的制样及测试方法,对各样品进行干基面、潮湿基面、浸水处理(168 h)、热处理(100 ℃,168 h)的粘结强度测试,不同Tg苯丙乳液对材料粘结强度的影响如图2 所示。

图2 不同Tg 苯丙乳液对材料粘结强度的影响

由图2 及测试过程发现,1#、2#、3#样品的断裂方式均为混凝土板端断裂,4#样品的浸水处理粘结强度为2.45 MPa,粘结破坏为涂层与混凝土板间断裂,结合4#样品的干膜吸水率最大的情况,表明4#样品涂层干膜吸水后基层粘结强度降低,这是由于干膜吸水后发生层间形变不一致导致的。

综合考虑材料的柔韧性、吸水性及各种条件下的粘结强度,故选用Tg值为-10 ℃的苯丙乳液,此时材料具有良好的柔韧性,材料吸水率处于较低水平,能够保证材料吸水后的粘结强度,这也能够保证材料用于潮湿混凝土基层,后续讨论中所用苯丙乳液Tg值均为-10 ℃。

2.2 苯丙乳液用量对复合涂料性能的影响

本文复合涂料的成膜物质为水性环氧树脂、固化剂及苯丙乳液,保持配方中水性环氧树脂、固化剂、硫酸钡、自来水、消泡剂用量不变,调整苯丙乳液用量,并与纯苯丙乳液涂料(11#)进行对比,涂料的设计配比如表5 所示。

表5 不同苯丙乳液用量复合涂料的配比

11#样品成膜物质为纯苯丙乳液,考虑到苯丙乳液固含量为50%,设计11#样品中苯丙乳液70 份,则水分挥发成膜后,干膜中成膜物质比例与5#样品中一致,均为35 份。

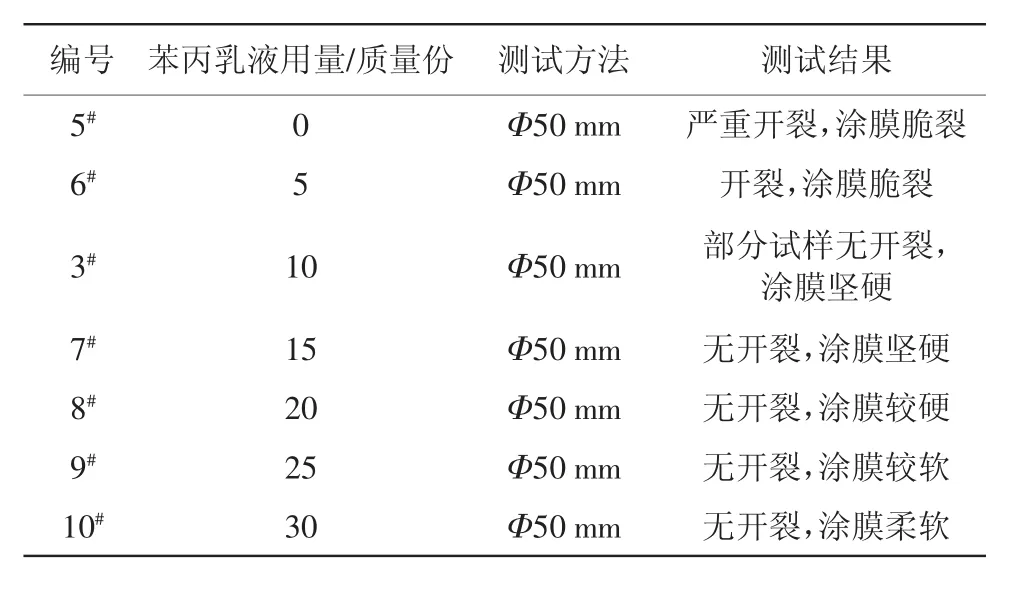

2.2.1 苯丙乳液用量对复合涂料柔韧性的影响(见表6)

表6 不同苯丙乳液用量配比下涂层干膜柔韧性

由表6 可见,添加苯丙乳液能够显著提高水性环氧树脂涂料干膜柔韧性,且随着苯丙乳液用量的增加,复合涂层干膜柔韧性不断提高。在苯丙乳液用量≤5 份时,涂层干膜表现为显著的脆性;当苯丙乳液用量为10 份时,涂层干膜柔韧性大幅度提高;随着苯丙乳液用量的继续增加,涂层干膜柔韧性显著提高,但涂膜也由坚硬显著变软。

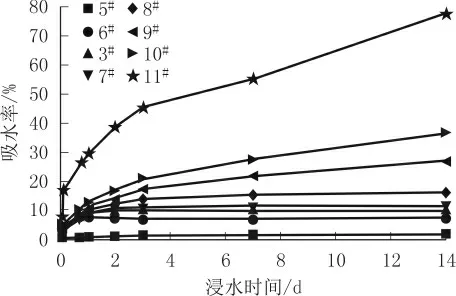

2.2.2 苯丙乳液用量对复合涂料吸水率的影响(见图3)

图3 苯丙乳液用量对复合涂料吸水率的影响

由图3 可见,5#样品中不添加苯丙乳液,成膜物质为水性环氧树脂及固化剂,其干膜1 d 吸水率低至2%以下,且随着时间延长其吸水率变化较小,说明用水性环氧树脂、固化剂结构稳定,不易吸水;11#样品中不添加水性环氧树脂、固化剂,成膜物质为苯丙乳液,其干膜遇水快速吸水,涂膜吸水溶胀现象肉眼可见,且随着时间延长其吸水率不断大幅增大,14 d 吸水率可达78%;6#~10#样品干膜均为水性环氧树脂、固化剂及苯丙乳液复合涂层,苯丙乳液具有较强吸水性,水性环氧树脂能够维持涂膜体相结构,涂料干膜吸水率随着复合涂料体系中苯丙乳液用量的增加而增大,表明添加苯丙乳液将导致涂层干膜吸水率增大。

8 个样品的吸水率均随浸水时间的延长而增大,各样品第1 d 吸水率增幅最大,后续增幅小于第1 d,表明该类涂料干膜遇水早期即可快速吸水,后续吸水效率逐渐降低。当苯丙乳液用量≤15 份时,涂料干膜3 d 吸水率即可达到平衡,后续不再增大,表明涂料干膜的体相结构未再发生变化;而苯丙乳液用量≥20 份时,涂料干膜吸水率在3 d 后仍有较小幅度上升,这是因为水性环氧树脂在体系中起到了交联作用。随着苯丙乳液用量增加,水性环氧树脂交联程度越低,材料的致密性越小,吸水率越大,涂料干膜的体相结构也必然发生变化,这不利于材料作为防水涂层使用。

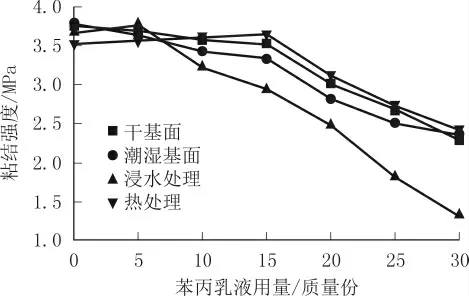

2.2.3 苯丙乳液用量对复合涂料粘结强度的影响(见图4)

图4 苯丙乳液用量对复合涂料粘结强度的影响

由图4 可见,在苯丙乳液用量≤15 份时,在干基面、潮湿基面、热处理时,涂层干膜粘结强度较高,断裂方式均为混凝土板端断裂;当苯丙乳液用量≥20 份时,涂层粘结强度逐渐降低,混凝土板端断裂也逐渐转变为涂层与混凝土板的层间断裂。涂层在浸水处理时粘结强度相对较低,且随着苯丙乳液用量的增加,浸水处理粘结强度下降幅度也逐渐增大。这主要是由于干膜中苯丙乳液比例越高,涂层吸水变形程度越大,粘结强度损失越大。所以,苯丙乳液复合水性环氧树脂防水涂料设计中应重点关注涂层吸水率与粘结强度的关系,涂层吸水率不宜过高。

2.2.4 浸水时间对不同苯丙乳液用量复合涂料粘结强度的影响(见图5)

图5 不同复合涂料的浸水时间与粘结强度的变化曲线

由图5 可见,在不同浸水时间下,涂层粘结强度随苯丙乳液用量增加而降低,与前述结论一致。此外,随着浸水时间的延长,涂层粘结强度整体呈现降低的趋势。综合考虑吸水率、柔韧性和粘结强度,苯丙乳液的用量以15 份为最佳。

2.3 复合涂料固化物的微观结构分析

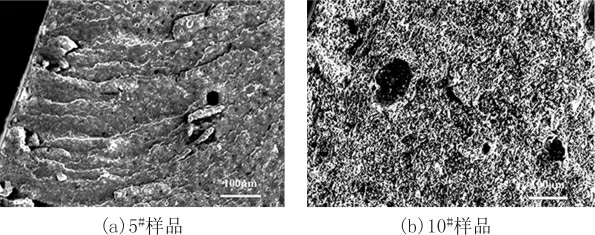

如前文所述,苯丙乳液用量对复合涂层的柔韧性、吸水率、粘结强度均有明显的规律性影响,而材料性能与其结构密切相关[9]。为验证材料性能与结构的关系,对5#样品及10#样品的干膜断面进行SEM(未喷金,断面均为-30 ℃冷冻折断)分析[10]。涂刷厚度为2 mm 的干膜,标准温湿度条件下养护7 d后再制样测试,结果如图6 所示。

图6 复合涂层干膜的断面扫描电镜照片

由图6(a)可见,由于5#样品的成膜物质为水性环氧树脂及固化剂,材料为脆性,断面较为平整且密实,有明显波纹片状褶皱,呈河流状断面,在扫描电子作用下,断面烧蚀状况较轻,结构稳定性较好。由图6(b)可见,由于10#样品成膜物质为水性环氧树脂、固化剂及苯丙乳液,涂层断面与5#样品有明显不同,10#样品的断面呈现均一性、不规则性,说明水性环氧树脂与苯丙乳液之间充分混合均匀,表明苯丙乳液与水性环氧树脂有较好的相容性,扩散均匀,致密均一。通过2 种树脂材料复合,材料可实现由脆性向韧性的转变,说明苯丙乳液可以增韧水性环氧树脂,降低纯水性环氧树脂的脆性,这与上述力学性能测试结果一致。由于苯丙乳液吸水较强,复合后其吸水性也将影响水性环氧树脂的交联结构进而影响材料物理力学性能。

3 结 论

(1)水性环氧树脂涂料中添加苯丙乳液改性,可显著提高复合涂层柔韧性,其中苯丙乳液Tg值越低,涂层柔韧性越强、吸水率越高、粘结强度越低,涂层浸水后由于吸水对涂层粘结性能有显著影响,涂层粘结强度降低。

(2)采用Tg值为-10 ℃的苯丙乳液,随着苯丙乳液用量增加,涂层柔韧性越强、吸水率越高、粘结强度越低。在标准混凝土板上,当苯丙乳液用量>15 份时,随着苯丙乳液用量的增加,材料的粘结强度显著降低;苯丙乳液用量≤15 份时,粘结强度测试时均为从混凝土块内部断裂。

(3)苯丙树脂可以增韧水性环氧树脂,降低水性环氧树脂的脆性,苯丙树脂与水性环氧树脂有较好的相容性,致密均一,但是苯丙乳液加入后水性环氧树脂的三维交联结构也将受到明显影响,导致材料吸水率增大、粘结强度降低。