花岗岩尾泥与渣土制备轻质陶粒的研究

2023-11-08权宗刚陈媛媛刘蓉赵宁王东利陈晓鹏全萍

权宗刚,陈媛媛,刘蓉,赵宁,王东利,陈晓鹏,全萍

(1.西安墙体材料研究设计院有限公司,陕西西安 710061;2.深圳职业技术大学,广东深圳 518055;3.中铁九局集团第三建设有限公司,广东佛山 528200)

0 前 言

以花岗岩尾泥为代表的石矿尾泥的资源化利用,是目前行业研究的重点之一。花岗岩尾泥是花岗岩经选矿、锯切、冲洗排放的泥状废弃物,是固体废弃物的主要组成部分,而大量尾泥未得到有效利用。花岗岩尾泥主要成分是石英,且富碱,干燥后粉体松散,无法直接作为农耕土壤或建筑用料,这不仅直接造成尾泥的堆积问题,还存在污染耕地、扬尘等严重的环保问题,推动花岗岩尾泥的资源化利用迫在眉睫。

目前,石矿尾泥的主要利用方式包括:作为水泥原料、建筑板材原料、陶瓷釉料等[1-4]。马军雷等[5]将石英尾泥与粉煤灰合理配比后完全取代黏土配方,生产出稳定的低碱高质量水泥熟料,综合经济效益显著。曾伟和侯龙[6]使用长石尾泥经提纯、磁选和脱水,生产了一种70~150 目的釉用长石原料,其工艺简单可靠,成品经济效益较高。然而,目前在石矿尾泥中仅石英尾泥具有一定的规模研究,而其它石矿尾泥,尤其是花岗岩尾泥的综合利用尚未见研究报道。

陶粒是一种新型轻质、保温、高强、多功能的人造轻骨料,在装配式建筑PC 构件、混凝土桥梁工程、公共建筑轻骨料混凝土结构工程、高层超高层结构轻骨料混凝土工程、道路工程等工程中具有良好的应用前景。陶粒工艺适用性较好,可根据当地地质资源,使用工程渣土、粉煤灰、污泥、废渣尾矿等固体废弃物作为原料,生产不同堆积密度的陶粒产品。张文军等[7]研究了安山岩尾泥轻质陶粒的制备工艺,拓展了安山岩尾泥的增值利用途径。

本文以湖北地区花岗岩尾泥和工程渣土作为主要原料,木屑和Fe2O3为发气材料,研究了原料配比和复配发气剂配比对陶粒产品膨胀性能的影响,提出了花岗岩尾泥的最大掺配比例和复配发气剂最佳配比,以期为花岗岩尾泥轻质陶粒的生产提供参考。

1 实 验

1.1 实验原料

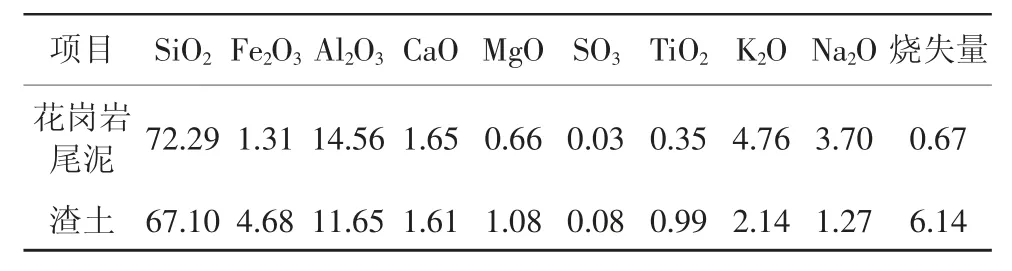

本实验主要原料为湖北地区花岗岩尾泥和渣土,如图1所示。花岗岩尾泥呈灰色,属软岩尾矿类,含有砂质颗粒,尾泥的黏土性质显著;渣土呈红灰色块状、颗粒状。花岗岩尾泥和渣土的主要化学成分和矿物组成如表1、表2 所示。花岗岩尾泥是一种以非黏土矿物石英、钾长石、斜长石、云母为主要组成的高SiO2、高熔剂K2O、Na2O 的瘠性原料,烧失量仅为0.67%;渣土是一种以非黏土矿物石英、长石以及少量黏土质矿物伊利石和蒙脱石为主要矿物成分的原料。化学组成的分析结果显示,花岗岩尾泥具有组成陶粒的Si、Al、Mg、Fe、Ca、K、Na 等适宜的基础成分,构成了形成陶粒的必要条件。但是其塑性指数为5.62,无法单独成球造粒,因此在制备陶粒时需配合掺入渣土。木屑为市购天然松木木屑。Fe2O3为化学标准试剂。

表1 花岗岩尾泥及渣土的主要化学成分%

图1 原料概况

1.2 实验方法

花岗岩尾泥和渣土分别在100 ℃下干燥8 h,破碎粉磨至200 目细度。原料分别按照配比设计以质量百分比配料、混合,加入18%~20%的水进行拌和,搓制成7~10 mm 的生料球。各组配方的生料球经干燥后在马弗炉中400 ℃预烧10 min,然后分别在1100、1120、1150、1180、1200、1230 ℃下焙烧10 min。冷却后对陶粒样品进行堆积密度、表观密度、1 h 吸水率等性能分析,测试方法按照GB/T 17431.2—2010《轻集料及其试验方法第2 部分:轻集料试验方法》进行。

本实验旨在研究分析花岗岩尾泥和渣土制备陶粒的膨胀性能,得到陶粒产品中花岗岩尾泥的最大掺量,进而在工业生产中高效利用花岗岩尾泥,并推动固体废物资源综合利用。根据Riley 三角形形成适宜膨胀性能的化学成分范围,成陶成分SiO2含量为40%~79%,Al2O3含量为10%~25%,助熔成分K2O、Na2O、CaO、MgO 和FeO 等碱性氧化物含量为13%~26%,进行配方设计。通过分别调整花岗岩尾泥和渣土的比例,以及在其最大掺配比例基础上的复配发气剂配比,对陶粒膨胀性能进行了研究。

2 实验结果与讨论

2.1 原料配比对陶粒膨胀性能的影响

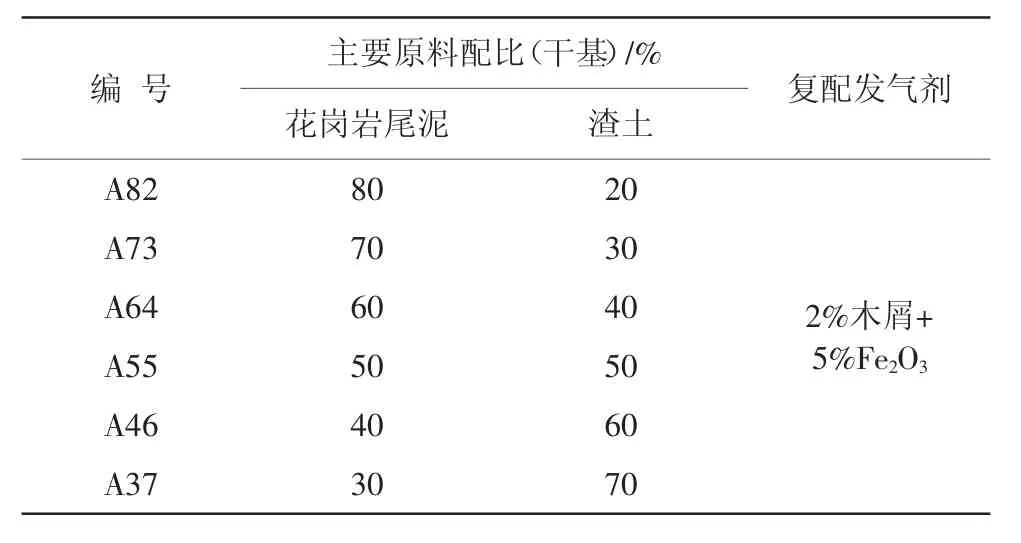

花岗岩尾泥富含RO 和R2O 助熔成分相,且不能单独成球造粒,因此需要配合渣土以调整坯体整体成陶成分和助熔成分相。助熔成分相过多时,膨胀性能变差;而助熔成分相过少时,膨胀不易发生。为研究原料配比对陶粒膨胀性能的影响,根据花岗岩尾泥、渣土基本性能,以不同比例的花岗岩尾泥和渣土进行实验配比设计,并外掺加入2%木屑和5%Fe2O3。通过陶粒样品的焙烧实验,确定膨胀性能和最大掺配比例,实验配比见表3。

表3 实验配比设计

在不同焙烧温度下按不同原料配比制得的陶粒样品堆积密度和1 h 吸水率如图2 所示,样品形貌如图3 所示。

图2 不同焙烧温度下原料配比对陶粒性能的影响

图3 不同焙烧温度下不同原料配比制得的陶粒样品

由图2、图3 可见,随着焙烧温度的升高,所有样品的堆积密度都逐渐降低。其中,A64 样品的堆积密度从967 kg/m3下降至522 kg/m3,降幅最大;A37 样品的堆积密度从743 kg/m3下降至563 kg/m3,降幅最小。焙烧后,所有样品均未产生明显的炸裂,说明花岗岩尾泥适合作为生产陶粒的原料,其化学组成和物相组成均满足陶粒制备的要求。陶粒的吸水率与表面开口孔隙的结构有关,对陶粒在建筑材料中的使用具有一定影响。随着焙烧温度的升高,所有样品均呈现吸水率下降的趋势,说明焙烧温度的升高使陶粒表面更为致密。然而,A82 样品在1200 ℃时以及A46 样品在1230 ℃时的吸水率突然增大,这说明在此焙烧温度下,样品中气体开始大量聚集,促使孔隙贯通,并提高了开口孔隙率。

陶粒样品的主要性能如表4 所示。

表4 不同原料配比制得陶粒样品的主要性能

由图3、表4 可见:

(1)A82 和A73 样品在1150~1200 ℃间50 ℃的焙烧温度范围内可烧制成平均堆积密度分别为968、956 kg/m3的陶粒;A64 样品在1120~1200 ℃间80 ℃的焙烧温度范围内可烧制成平均堆积密度为702 kg/m3的陶粒;A55、A46 和A37 在1100~1200 ℃间100 ℃的焙烧温度范围内可烧制成平均堆积密度分别为802、660、675 kg/m3的陶粒。由此可见,随着花岗岩尾泥掺量的递减,焙烧陶粒样品烧成温度范围逐渐增宽,堆积密度逐渐下降。A82 和A73 样品具有较高的堆积密度和较窄的烧成温度范围,这是由于花岗岩尾泥中陶组分SiO2和R2O 助熔成分相对较高,因此陶粒样品整体熔结密实,高温时表面呈现玻化,气孔微小。

(2)A64 样品的平均堆积密度与A46 和A37 样品差距较小,且烧成温度范围较宽,1 h 平均吸水率较小。在保证更多地综合利用花岗岩尾泥的前提下,最大掺配比例选择为花岗岩尾泥60%、渣土40%。

2.2 复配发气剂配比对陶粒膨胀性能的影响

复配发气剂选用木屑和Fe2O3。其中木屑作为有机碳源,能够在陶粒焙烧过程中参与Fe2O3的氧化还原反应,并逸出COx气体使陶粒坯体烧胀。碳含量和碳铁比过高或过低均影响料球的膨胀性能。为研究复配发气剂配比对陶粒膨胀性能的影响,以最大掺配比例花岗岩尾泥60%、渣土40%为主要原料配比,对复配发气剂比例进行调整。通过陶粒样品的焙烧实验,确定最佳膨胀性能,配比见表5。

表5 复配发气剂的配比

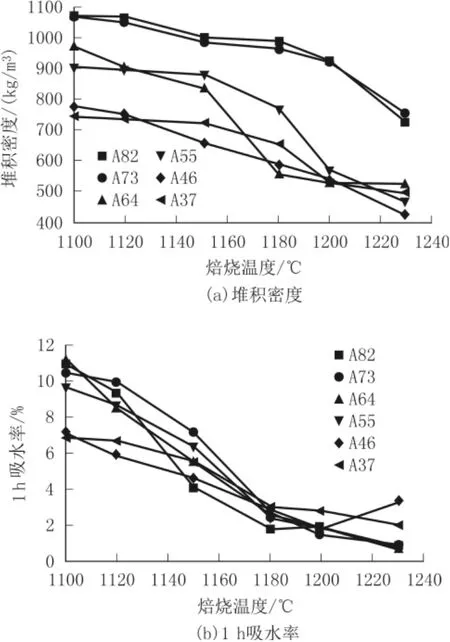

在不同焙烧温度下采用不同复配发气剂制得陶粒样品堆积密度和1 h 吸水率如图4 所示,样品形貌如图5 所示。

图4 不同焙烧温度下复配发气剂配比对陶粒性能的影响

图5 不同焙烧温度采用不同复配发气剂制得陶粒的形貌

由图4 可见,随着Fe2O3量的增加,堆积密度降低,1 h 吸水率增加。当焙烧温度1200 ℃时,B54 样品的堆积密度为456 kg/m3,较B25(A64)、B34 和B33 样品分别降低69、124、132 kg/m3。B54 样品相比B25(A64)、B34 和B33 样品,复配发气剂中木屑量多,碳铁比较高,B54 样品中的发气成分总含量高,从而表现出较好的膨胀性能。因此,通过调节复配发气剂中木屑和Fe2O3的掺量,采用工艺处理法可以改善陶粒的膨胀性。

陶粒样品的主要性能如表6 所示。

表6 不同复配发气剂制得陶粒样品的主要性能

由表6 可见:根据陶粒形貌、堆积密度和1 h 吸水率,陶粒的焙烧温度范围可以被确定。B34、B33、B54 样品的焙烧温度范围均为1100~1200 ℃,较B25(A64)宽,表中列出了密度等级更为稳定的范围为1150~1200 ℃,并进行分析。B25(A64)样品在1120~1200 ℃间80 ℃的焙烧温度范围内可烧制成平均堆积密度为702 kg/m3的陶粒,而B33、B34 和B54 样品则分别在1150~1200 ℃间50 ℃的焙烧温度范围内可烧制成平均堆积密度分别为578、583、508 kg/m3的陶粒。由此可见,随着复配发气剂的碳铁比的递增,焙烧陶粒样品的堆积密度逐渐下降。由于所有试样均在较为合理的轻质陶粒主要原料配方A64 的基础上进行研究,因此陶粒产生的玻化液相被控制在较为合理的范围内。随着碳铁比的增高,在早期膨胀过程中膨胀气体产生量随之增大,使集料能够得到充分膨胀,从而实现陶粒的轻质化。因此,B54 样品的平均堆积密度最低,膨胀性能最佳。

3 结 论

(1)花岗岩尾泥最大掺配比例选择为花岗岩尾泥60%、渣土40%。当花岗岩尾泥的掺配比进一步提高时,尾泥中助熔成分含量增多,使陶粒样品更为密实,不利于陶粒的轻质化。

(2)最佳复配发气剂配比选择为5%木屑+4%Fe2O3。随着碳铁比的提高,发气成分总含量随之提高,使陶粒样品的堆积密度显著降低,有利于陶粒的轻质化。

(3)在1150~1200 ℃的温度范围内,轻质陶粒的平均堆积密度为508 kg/m3,密度等级为600 级。