地铁车站渗漏水病害成因及堵漏新材料研究

2023-11-08孙剑平马瑞琪王军朱士豪杨位珂

孙剑平,马瑞琪,王军,朱士豪,杨位珂

(1.山东建筑大学土木工程学院,山东济南 250000;2.山东建筑大学工程鉴定加固研究院有限公司,山东济南 250000;3.中铁十四局集团建筑工程有限公司,山东济南 250000)

0 引 言

为了缓解我国城市交通拥挤,提高城市公共交通能力,地铁建设空前发展。随着地铁工程的大规模建设,地铁车站渗漏水问题也变得突出,成为影响地铁运维的难题之一。

针对地铁车站渗漏水病害,国内外学者开展了一系列研究。马宏旺等[1]采用施加预应力的方法限制地铁车站结构顶板的开裂渗水,并成功应用于上海地铁某车站。吴祥祖等[2]通过对上海地铁已建成车站进行研究,指出渗漏是地铁车站的常见病以及多发病,长期渗漏会影响车站的正常使用甚至严重情况下会造成灾难性事故。Han[3]深入研究地铁车站结构渗漏水诱发病害机理,揭示了地下水在地铁车站结构中的渗透发展及病害过程。张永利[4]结合广州三号线地铁车站,从设计施工和材料等方面对地铁工程防水有关问题进行了论述。

以上文献对地铁车站渗漏水开展了深入研究,取得丰富的研究成果,但是对地铁车站的系统成因和治理新技术研究还有不少值得完善的空间。本文针对目前地铁车站渗漏水问题开展了总结分析,研究了车站渗漏水特征、成因、治理方法,同时提出了一种改进型堵漏材料,并开展了相关试验研究。

1 地铁车站渗漏水特征及成因分析

1.1 地铁车站渗漏水特征

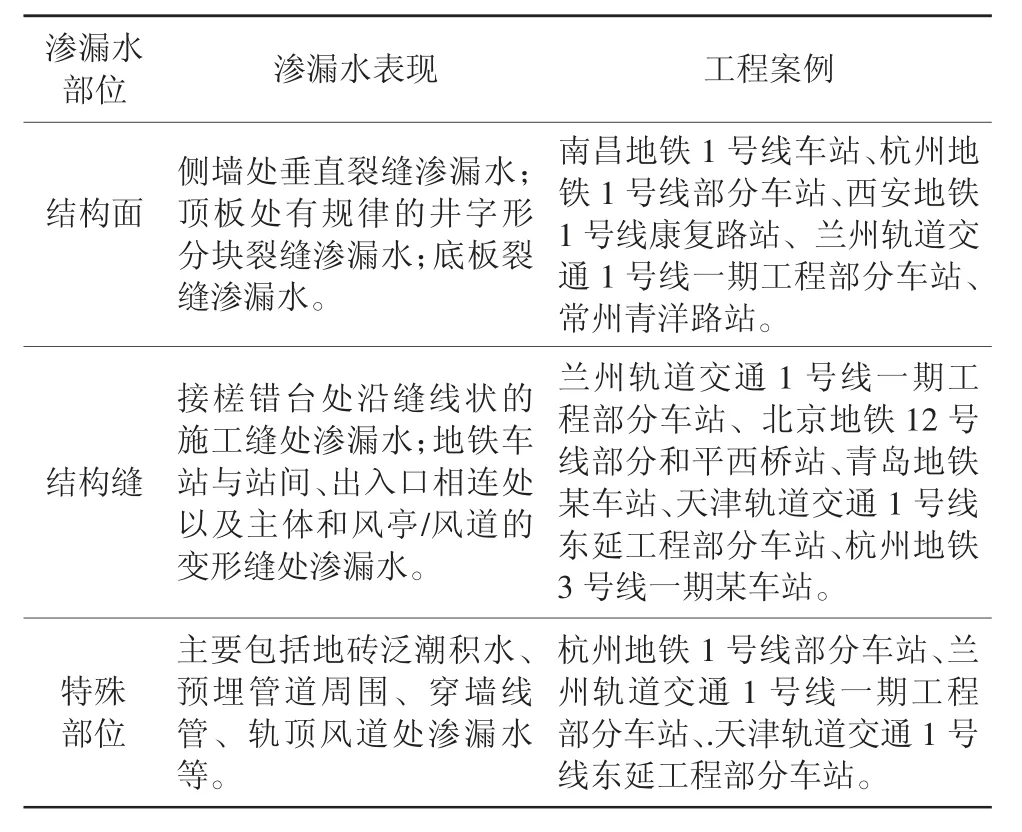

地铁车站渗漏水的主要表现形式为:结构面、结构缝和特殊部位渗漏水[5-7]。表1 为渗漏水主要分类及表现。

表1 渗漏水分类及表现

结构面渗漏水是地铁工程常见的渗漏水类型,常见于侧墙处垂直裂缝渗漏水、顶板处井字形分块裂缝渗漏水、底板裂缝并伴有渗漏水。结构面渗漏水往往表现为局部点漏、线漏、成片(面)渗漏,按渗漏水严重程度有湿渍、渗水、水珠、滴漏以及线漏等几种。

结构缝渗漏水主要表现为施工缝、变形缝带等部位渗漏水。施工缝渗漏水常见于分阶段浇筑的混凝土结构接缝位置,通常表现为接槎错台处的沿缝线状渗漏水。变形缝渗漏水出现于地铁车站与站间、出入口相连处以及主体和风亭/风道等位置,冬季降温时渗水量会有明显增加。

特殊部位渗漏水包括预埋管道周围、穿墙线管等位置处渗漏水。这类渗漏水会对地铁车站内部环境和设备的正常使用造成影响。

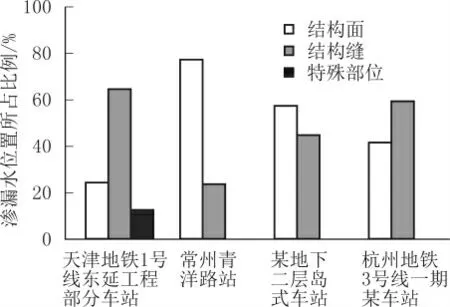

地铁车站渗漏水位置一般为主体结构的施工缝、侧墙、顶板和底板,图1、图2 为不同地铁车站渗漏水位置统计结果[5-6],其中结构面和结构缝处渗漏水现象最为常见,结构面中侧墙位置是最容易发生渗漏水的地方。

图1 地铁车站渗漏水位置所占比例

图2 结构面渗漏水占比情况

1.2 地铁车站渗漏水成因分析

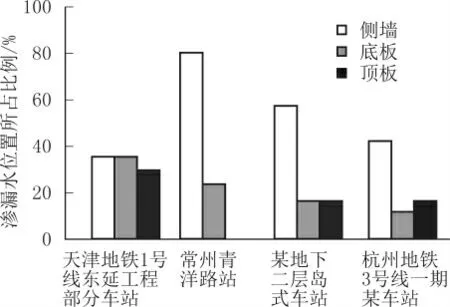

地铁车站渗漏水病害成因复杂多样,根据地铁渗漏水调查病害成因统计结果如表2 所示,主要包括施工操作、混凝土自身、止水带失效以及外包防水不合理等方面[5-8]。

表2 部分地铁车站渗漏水成因占比

地铁车站结构面渗漏水的主要原因是混凝土自应力裂缝,这些造成渗漏水病害的裂缝出现原因可分为:(1)水泥用量大、水泥强度等级过高产生的收缩裂缝;(2)经过季节循环、受到温度变化而引起的温度裂缝;(3)由于沉降变形产生的塑性裂缝;(4)因碱-集料反应或钢筋锈蚀而引起的膨胀裂缝;(5)结构裂缝。这些混凝土结构面裂缝都会影响混凝土自身的防渗效果,从而造成混凝土结构面渗漏水。

地铁车站结构缝渗漏水的主要原因有:(1)混凝土未按操作规程振捣,施工时漏振或振动时间不足;(2)施工缝施工时,原有混凝土基础表面没有进行凿毛处理或凿毛后未清理干净;(3)在设计中未考虑到后浇带的排水问题而导致后浇带处长期积水;(4)变形缝两侧混凝土中掺杂异物、废渣以及混凝土空鼓;(5)变形缝处不正确的防水材料设置;(6)施工过程中止水带安装不牢固,造成后期止水带移位;(7)止水带埋设不规范等。

除表2 所示的主要渗漏水原因外,特殊情况如岩溶区地铁车站渗漏水[9],主要原因有岩溶区地下水丰富、承压水水头高而致溶岩地下水经裂缝进入地铁内部;岩溶发育引起的地铁结构不均匀沉降;地铁车辆振动及周边建筑工程施工所产生的外加荷载、抽排水等造成的岩溶发育加速,甚至破坏原有溶洞的稳定,造成坍塌等。

2 地铁车站渗漏水防治技术研究

2.1 地铁车站防水技术

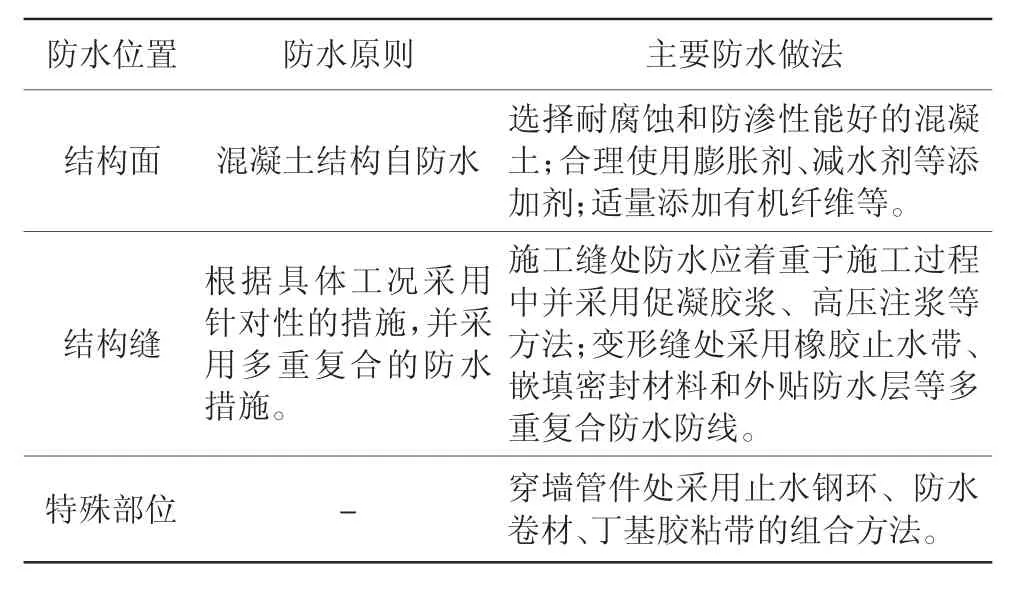

新建地铁车站防水一般遵循“以防为主,刚柔相济,多道设防,因地制宜,综合治理”的原则,一般以结构自防水为根本,主要防水措施如表3 所示[10-13]。

表3 地铁车站的主要防水方法

地铁车站结构面防水关键在于提高混凝土本身密实度,并抑制和减少混凝土裂缝的产生。提高混凝土自防水能力措施主要有:(1)合理选择材料,对砂率、含泥量等进行严格控制;(2)掺加外加剂,减少收缩性裂缝;(3)适量添加有机纤维,提高混凝土柔韧程度、延长混凝土使用寿命;(4)在合适温度下安排混凝土浇筑,严格控制养护时间。

地铁车站结构缝部位是渗漏水高发区域,该部位防水措施通常会采用防水板、钢板止水带等多重防水措施以确保该部位的防水效果,在施工中采取针对性的措施并严格各施工工序的过程把控。

结构缝处防水主要注意几点:(1)施工缝施工时须严格遵循设计章程和施工规范标准,选择合适的止水带材质、性能与型号,并保证材料的密封性;(2)针对后浇带的防水,在接缝处两侧安装钢板止水带,必要时采用促凝胶浆、高压注浆等方法进行防水;(3)针对变形缝可以采用止水与适应变形的复合防水技术,采用中埋式止水带、嵌填密封材料和外贴防水层等多种止水材料构成多重复合防水防线。

特殊部位如穿墙管件处,可将钢板止水环与主管焊接,并采用膨胀止水条等提高防渗能力。

2.2 地铁车站渗漏水治理技术

地铁工程渗漏水治理应遵循“防、排、截、堵”相结合的综合治理方法。渗漏治理时应遵循“先小后大,先易后难,先顶板后侧墙底板,先点渗后面渗”的顺序,要根据地区环境的不同、工程自身特点、使用要求以及渗漏的原因、位置、程度等具体情况,制定最佳的渗漏处理方案。

地铁车站渗漏水治理技术主要分为2 类,刚性材料渗漏水治理和化学注浆渗漏水治理。

刚性材料渗漏水治理主要是以修补渗漏位置为主,使用聚合物水泥防水砂浆、纤维聚合物水泥防水砂浆和水泥基渗透结晶型防水材料等,通过阻断水源、清理工作面、修补孔隙以及平整处理等施工流程,达到渗漏修补的目的。相较于化学注浆法,使用刚性材料具有强度高、与基面能结合成整体、施工方便以及耐久性好、成本低的优点;但因材料本身没有延展性,容易产生二次开裂而导致短期内需要重复治理。

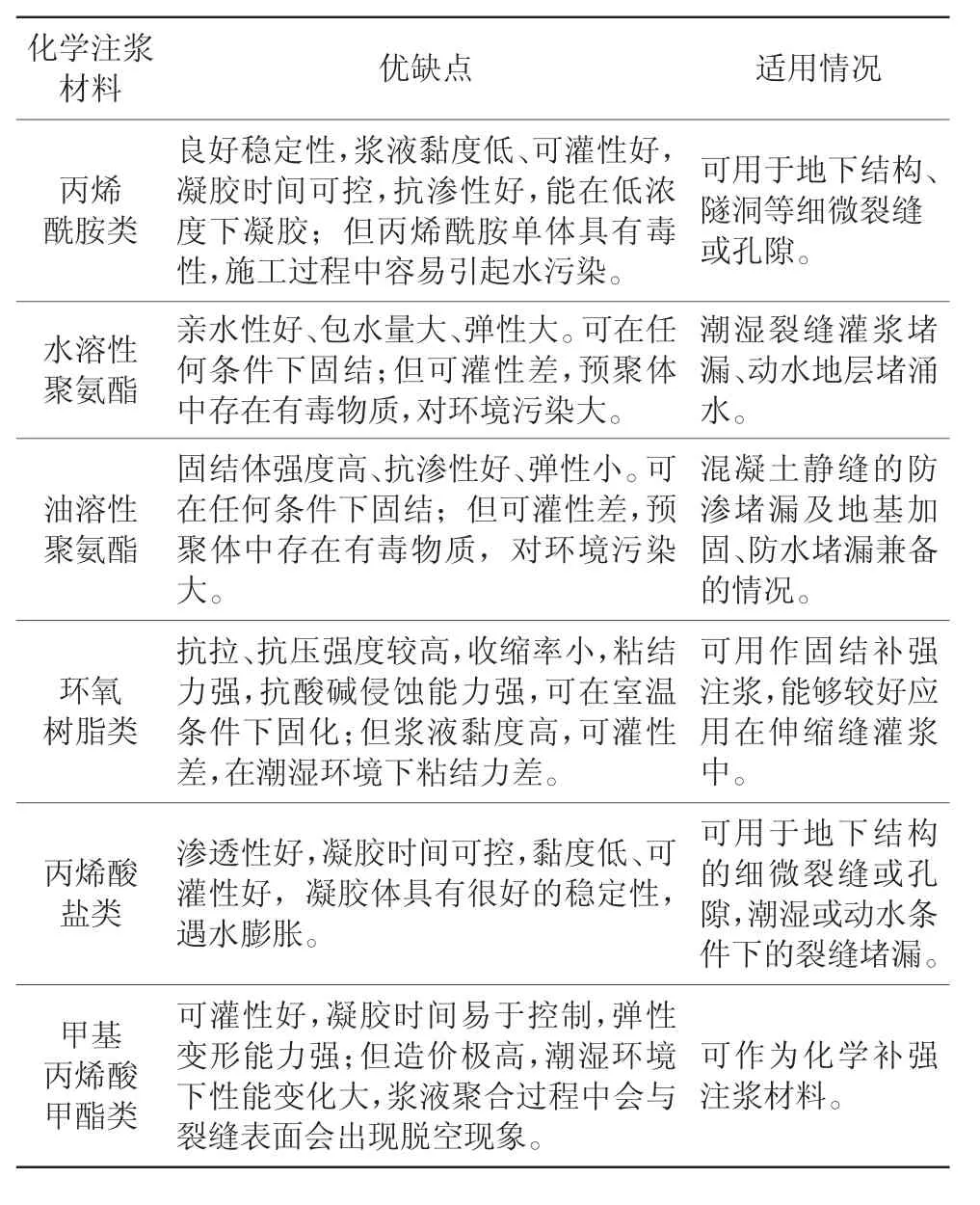

化学注浆是目前地铁车站渗漏水治理最常用的方法,相较于刚性材料,化学注浆材料具有种类多、可塑性、延展性、抗拉伸性能好等优点,具有更好的适应性和防水抗渗效果。堵漏材料应根据其对应的部位和相关的功能进行选择,根据渗漏部位状况主要有丙烯酰胺类、聚氨酯类、环氧树脂类、丙烯酸盐等材料[14-16],表4 为常用化学注浆材料优缺点及其适用情况。

表4 常用化学注浆材料优缺点及其适用情况

地铁车站的渗漏水处理应重视混凝土的整体结构处理,不仅要止漏止渗,还要进行补强处理。

针对地铁车站渗漏水防治处理的问题,新型防水材料研究仍是目前的一项重要工作。

3 丙烯酸盐-吸水树脂复配材料堵漏试验研究

在城市地铁工程中,有相当一部分裂缝长期处于动水条件下,在治理这类裂缝渗漏水时,采用无机材料时会因凝结时间较长易被动水冲刷流失导致堵漏效果差,采用有机材料堵漏时堵漏效果好但其耐久性往往较差;同时,裂缝长期处于动水条件下,注浆材料进入后在流动水的快速稀释下,往往无法达到预期的配比,从而严重影响堵漏效果。

针对动水条件下渗漏材料因凝结时间长或胶凝体易分散而导致的注浆堵漏效果不佳的问题,可以采取先用快速堵漏的有机材料在结构迎水面外侧将渗水通道封堵,再用无机材料对裂缝通道进行注浆封堵的办法,通过利用有机材料凝胶快形成的不分散胶凝团,消除裂缝通道内的动水环境,营造无水环境以便进行水泥基等高耐久性堵漏材料的注浆堵漏。

本试验以丙烯酸盐和吸水树脂为原材料进行堵漏试验探索,以期得到一种粘结性能良好、凝胶快速且膨胀性能好的复配材料,作为动水环境下的地下结构迎水面的堵水材料。

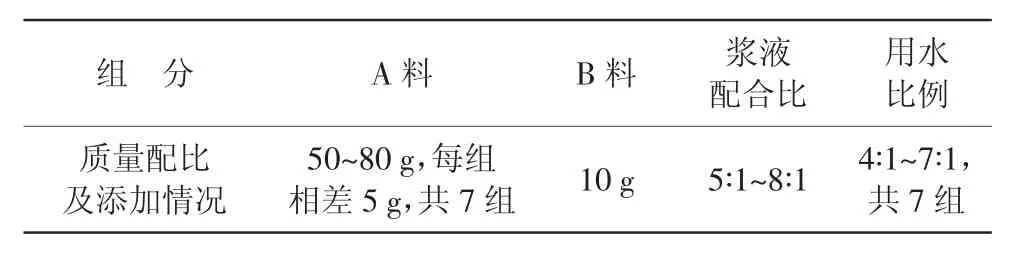

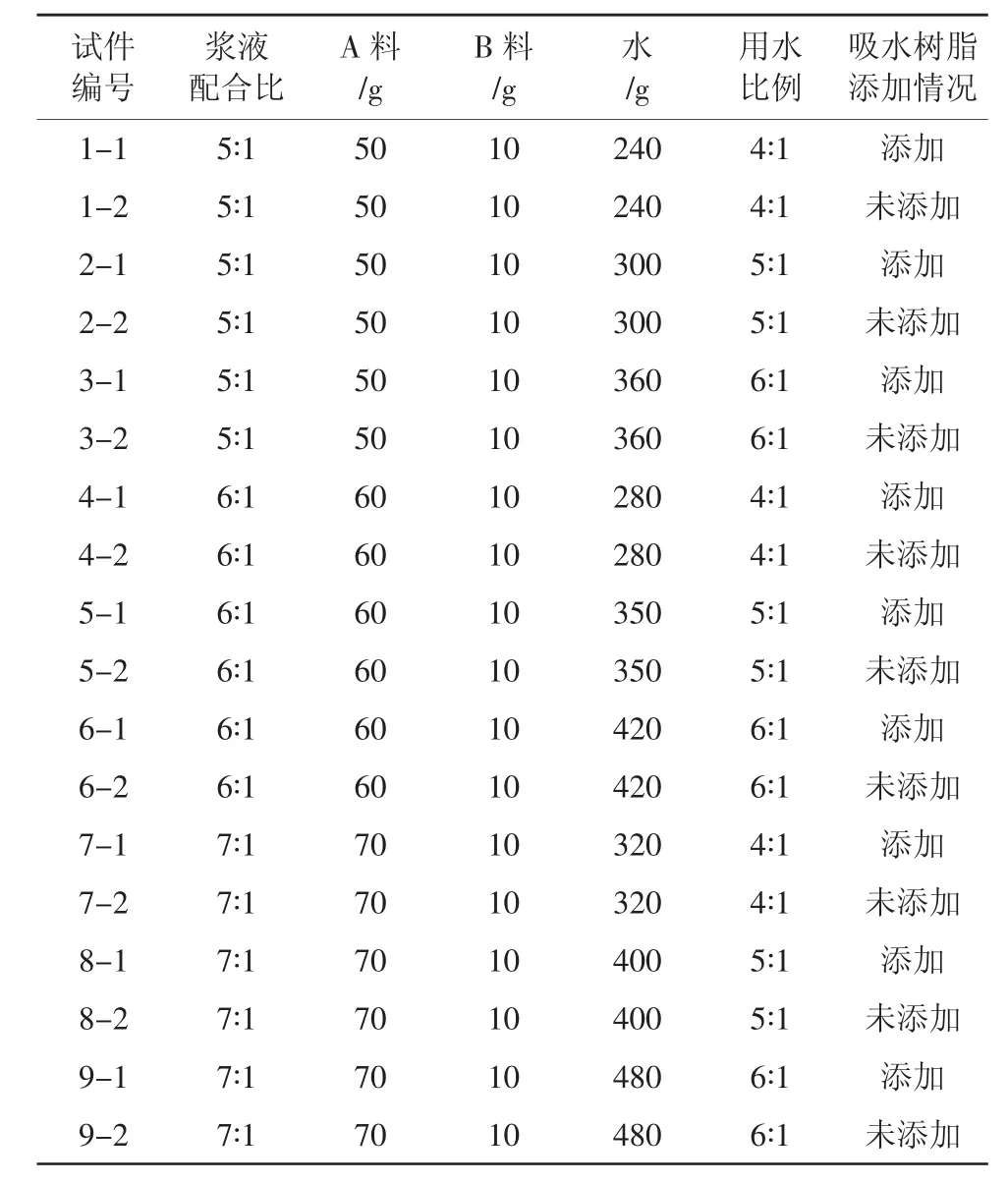

3.1 丙烯酸盐-吸水树脂复配试验设计

为研究丙烯酸盐-吸水树脂复配材料固化物的粘结强度、凝胶时间、遇水膨胀等特性的变化规律,通过调整吸水树脂(宜兴市可信的化工有限公司产)的添加、丙烯酸盐A/B 组分(南京天奈防水材料有限公司产)浆液配合比以及用水比例等对复配材料进行试验研究,试验设计配比见表5,并且每组都设有未添加吸水树脂的纯丙烯酸盐材料(包含丙烯酸盐A、B 组分)为对比组。浆液配合比指丙烯酸盐A 组分与B 组分的质量比,用水比例为总用水量与丙烯酸盐A、B 组分总量的质量比。依据前期验证性试验研究,当吸水树脂掺量较少时,浆液长时间呈流动状态,难以凝结成固化物;而当吸水树脂掺量过多时,会有部分吸水树脂不能参与吸水膨胀而剩余,并且影响固化物的整体性及吸水膨胀能力,综合所用吸水树脂吸水性能以及与丙烯酸盐复配等因素,将复配材料试件的吸水树脂添加比例均定为m(吸水树脂)∶m(水)=1∶200。

表5 丙烯酸盐-吸水树脂复配材料复配试验配比情况

3.2 试验方法及结果

3.2.1 凝胶时间试验

渗水封堵材料的凝胶时间对外部封堵的效果至关重要,凝胶时间越短,其封堵效果越好。凝胶时间参照JC/T 2037—2010《丙烯酸盐灌浆材料》进行测试:以加入吸水树脂快速搅拌均匀后,反应器即烧杯倾斜成45°,浆材滞流所用时间定为浆材的凝胶时间。

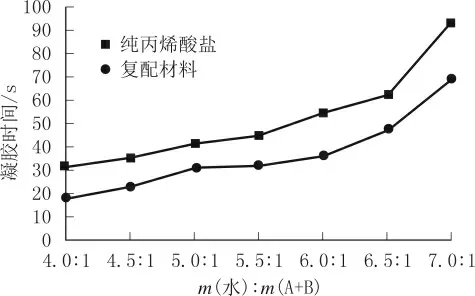

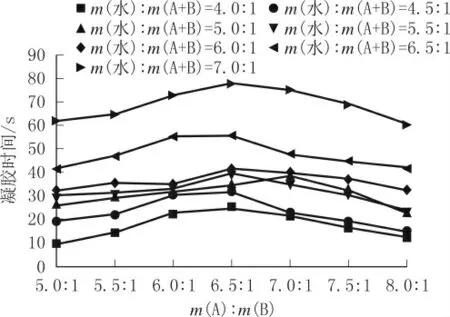

图3为纯丙烯酸盐材料与添加吸水树脂后复配材料的凝胶时间对比。

图3 吸水树脂对凝胶时间的影响

由图3 可以看出,吸水树脂的加入可有效缩短凝胶时间,凝胶时间比不添加吸水树脂的纯丙烯酸盐材料最长可缩短47%。

用水比例及浆液配合比对凝胶时间的影响如图4 所示。

图4 用水比例及浆液配合比对凝胶时间的影响

由图4 可知:

(1)在相同用水比例下,随着A 组分含量的增加,复配材料凝胶时间呈先延长后缩短的趋势;其中在水的用量为丙烯酸盐掺量4 倍、浆液配合比为5∶1 或8∶1 时,材料凝胶时间最短,最短时间仅为10 s。

(2)用水比例对丙烯酸盐-吸水树脂复配材料的影响明显,在浆液配合比相同情况下,随着用水比例的增加,凝胶时间延长,在用水比例大于6∶1 时,凝胶时间延长更为明显。可根据实际情况,并参照粘结强度和膨胀情况,适当增加或减少丙烯酸盐A 组分和用水量来调节凝胶时间,以满足施工需要。

3.2.2 粘结强度试验

材料与基材具有良好的粘结力,是保证材料防水封堵效果的基础。粘结强度试验采用高精度锚杆拉拔仪进行正截面拉伸粘结试验。首先,在基材混凝土表面粘贴带有50 mm×50 mm 洞口的5 mm 厚塑料板模板,将调配好的材料浆液浇入模板中心的洞口内,成型50 mm×50 mm×5 mm 的棱柱试块,浇入浆液后在浆液上方放置水泥薄块,使之与丙烯酸盐-吸水树脂复配材料粘结,水泥块上表面涂有高强胶并粘结带环小钢板,将高精度锚杆拉拔仪放置在试块上方并与小钢板连接,缓缓转动仪器上方把手施加拉力直至材料断裂,记录此时力的最大值,根据接触面积由式(1)计算粘结强度:

式中:P——拉伸粘结强度,kPa;

F——破坏荷载,kN;

S——试件接触面积,m2。

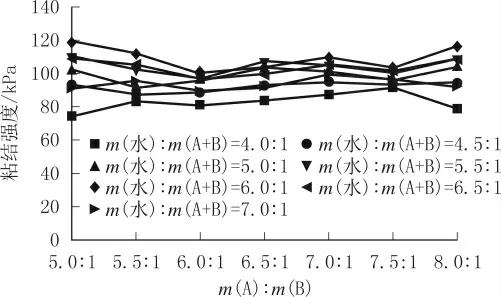

待材料浆液凝胶后,立即对复配材料及单纯丙烯酸盐材料的初始粘结强度进行试验。用水比例及浆液配合比对粘结强度的影响如图5 所示。

图5 用水比例及浆液配合比对粘结强度的影响

由图5 可知:

(1)在用水比例一定的情况下,随着A 组分含量的增加,复配材料固化物粘结强度变化并不明显,可见浆液配合比对材料粘结强度影响很小。

(2)在浆液配合比一定的情况下,增加水的用量,复配材料固化物粘结强度呈先提高后降低的趋势,当用水比例为6∶1且浆液配合比为5∶1 时,复配材料固化物的粘结强度最高,为118 kPa。

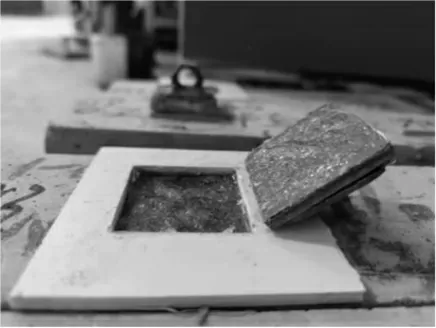

图6为丙烯酸盐-吸水树脂复配材料固化物与基材交界面受拉破坏的断口。

图6 材料受拉破坏断口

由图6 可见,断裂位置位于丙烯酸盐-吸水树脂复配材料本身,而不是材料与基材混凝土的交界面。丙烯酸盐-吸水树脂复配材料对水泥基材具有一定的粘结能力,很容易粘附在其表面,并且固化物与混凝土表面的粘结强度高于材料自身断裂强度。

3.2.3 遇水膨胀率试验

丙烯酸盐-吸水树脂复配材料的堵水方式主要是利用材料吸水膨胀作用,从而在迎水面有效封堵渗漏水,故其遇水膨胀率是影响封堵效果的重要特性。遇水膨胀率采用排水法进行测试,配制好的浆液形成凝胶后,取出固化物,切割成等分的4 个试件,4 个试件为1 组。先在量筒内装入一定量的水,读取水的体积V,然后将凝胶体试件放入量筒中,待水面稳定后读取此时固化物和水的总体积V0,V0-V 即为凝胶体的初始体积。测完初始体积的试件放入盛有水的托盘中,完全浸于水中养护,如图7 所示。采用上述方法定期测试固化物体积,直至固化物体积相对稳定。遇水膨胀率按式(2)计算:

图7 水中养护的丙烯酸盐-吸水树脂复配材料试件

式中:Vx——试件在水中浸泡养护后按照一定时间测得的固化物与水的总体积,cm2。

遇水膨胀率试验共设计了9 组对照工况,如表6 所示。

表6 丙烯酸盐-吸水树脂复配材料遇水膨胀率试验配比

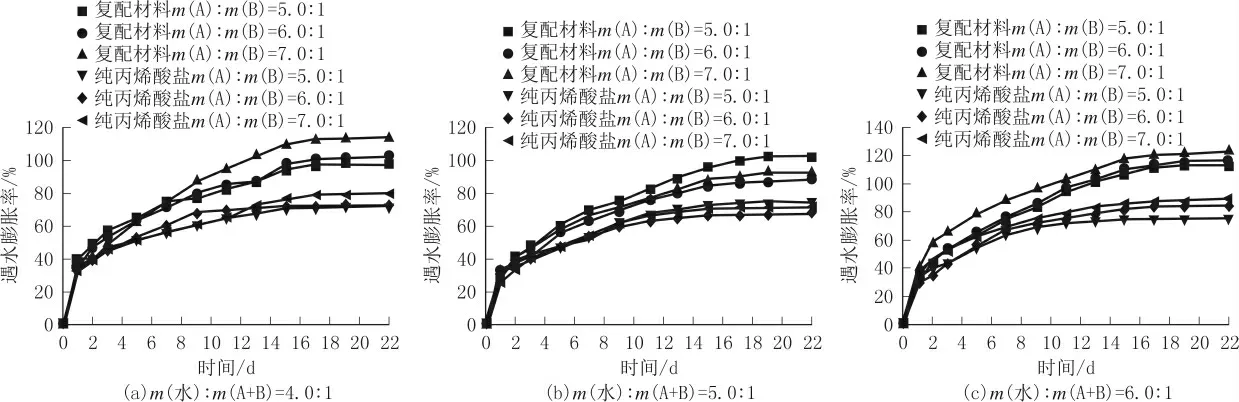

参照体积测试结果,调整测试间隔时间,以便更准确地描述丙烯酸盐-吸水树脂复配材料吸水膨胀过程。根据体积测试的结果,将体积测试间隔时间定为1、2、3、5、7、9、11、13、15、17、19、22 d。根据各时间点测试的体积,计算绘制得到固化物吸水过程中遇水膨胀率随时间的变化曲线如图8 所示。

图8 各浆液配合比下吸水树脂对遇水膨胀率的影响

由图8 可知,在各配比情况下,复配材料的遇水膨胀率均要大于纯丙烯酸盐固化物的膨胀率。丙烯酸盐-吸水树脂复配材料试样的最终膨胀率范围在86%~123%,波动范围较大,但总体遵循一定规律:随着时间的延长,材料固化物在水环境下的吸水膨胀过程相似,遇水膨胀率变化趋势大致相同,即材料第1 d 的膨胀变化最为明显,各配比下膨胀率都在30%以上;在2~17 d 内,材料遇水膨胀率一直都有上升,且呈现前期变化较快,后期增幅逐渐减缓的趋势;从17 d 开始,材料的膨胀趋于平稳。丙烯酸盐-吸水树脂复配材料的最终膨胀率为86%~123%,比单纯丙烯酸盐材料的吸水最终膨胀率最大提高了55%,复配材料具有更好的膨胀性能。

3.2.4 扫描电镜分析

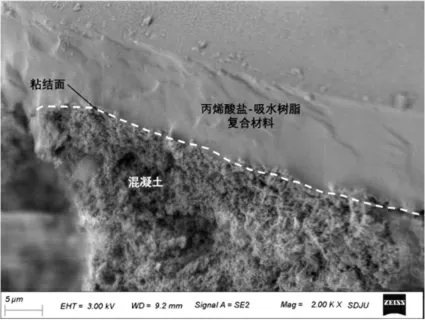

在渗漏水治理过程中,堵漏材料主要粘附于混凝土表面,为了研究丙烯酸盐-吸水树脂复配材料与混凝土表面的粘结微观形貌,选取上述试验中效果较优的一组配比,进行扫描电镜观察分析。制作厚度约3 mm、直径最大处5 mm 的粘结面处试样,因扫描电镜样品要极度干燥且必须导电,所以对试件进行了烘干及喷镀金处理,故所拍摄微观形貌照片为干燥后试件与混凝土粘结面情况。图9 为固化物与混凝土粘结面放大2000 倍后的微观形貌照片。

图9 固化物与混凝土粘结面微观形貌

由图9 可见,在经历干燥处理后,丙烯酸盐-吸水树脂复配材料形成的固化物仍能与混凝土紧密粘结,且未发现明显的分界面。

4 结 论

(1)地铁车站渗漏水的主要表现形式有结构面、结构缝和特殊部位渗漏水,其中施工缝是最容易出现渗漏水的位置。造成地铁车站渗漏水的主要原因在材料、施工、混凝土自身防渗能力以及结构变形等方面。

(2)地铁车站防水以提升材料抗渗性能的结构自防水为根本,以变形缝、施工缝等接缝防水为重点,采用刚柔并济的防水设计。渗漏水治理主要分为刚性材料处理与化学注浆处理2 方面,并辅以裂缝补强以保证渗漏水治理效果。

(3)丙烯酸盐-吸水树脂复配材料凝胶时间最短可达到10 s,与单纯丙烯酸盐材料相比凝胶时间最多可缩短47%;丙烯酸盐-吸水树脂复配材料固化物的遇水膨胀率可达到86%~123%,比纯丙烯酸盐材料的遇水膨胀率最大提高了55%,复配材料具备更好的膨胀性能。

(4)丙烯酸盐-吸水树脂复配材料固化物粘结强度随着用水量增加呈先提高后降低的趋势,粘结强度最高可达到118 kPa。扫描电镜观察显示,丙烯酸盐-吸水树脂复配材料形成的固化物与混凝土有着良好的界面胶结能力,复配材料固化物能够紧密粘结在混凝土表面。