机匣安装边接触应力测量方法与分布规律研究*

2023-11-08艾延廷王银虎付鹏哲刘仕运

艾延廷,王银虎,刘 玉,田 晶,付鹏哲,刘仕运

(1.沈阳航空航天大学航空发动机学院辽宁省航空推进系统先进测试技术重点实验室,沈阳 110136;2.中国航发沈阳发动机设计研究所,沈阳 110015)

航空发动机外壳一般是由分段机匣通过螺栓结构连接而成[1]。机匣作为主要承力部件,受到轴向力、弯矩和内外压差等载荷的共同作用,安装边结合面容易发生分离而引起内部气体泄漏,导致发动机推力减小,燃油消耗率增加,影响发动机性能和工作效率,甚至会影响发动机有效使用寿命[2]。因此,安装边结合面密封特性的分析对提高航空发动机性能具有重要意义,同时也可以为安装边的设计提供依据[3–4]。

国内外学者在安装边密封特性的研究方面开展了大量的研究,一些学者认为安装边的密封状态主要与结合面的接触状态有关,而接触状态可以通过结合面的接触应力分布情况来判断[5–8]。因此,安装边装配后接触应力的检验是确保密封性能的关键。现有的接触应力测量方法主要有压力敏感片法、应变片法、光弹性法、X射线衍射法和非侵入式超声波法等。压力敏感片法[9–10]是将压敏片放置于接触面之间直接对连接结构内部进行测量,压力越大产生的红色斑块越密集,但是只能定性地显示结果。应变片法[11–12]只能实现零件表面应力的单点测量。光弹性法[13–14]是将零件放在偏振光场中并把透明光弹性片粘贴在零件表面上,根据零件受力变形引起贴片干涉条纹的变化来测量应力状态,但是测量周期长,测量系统昂贵。X射线衍射法[15–16]是利用X射线扫描零件,得到满足布拉格方程时的衍射角与晶面间距,再根据弹性力学方程计算应力,但对材料表面处理要求严格。非侵入式超声波法[17–18]是使用超声波集中打在夹紧的界面上,通过接触面间空气层反射的声波信号来判断接触状态,当被紧固件相对较厚时,得到的图像发散严重,无法定量分析。综上所述,使用以上试验手段,想要定量地、实时地进行预紧过程中安装边结合面接触状态的分析,还存在一定的困难。

随着现代信息技术的迅速发展,传感器技术已引起了研究人员的广泛关注。柔性传感器可以随意折叠,能很好地贴合被测物体表面,具有广阔的应用前景[19]。二维层状过渡金属碳氮材料 (MXene)不仅具有类似金属的超高电导率,还具有优秀的机械性能,可以同时满足传感器对传感性能和机械性能的要求[20–21]。王苏等[22]基于MXene/多壁碳纳米管的柔性压力传感器成功将一颗质量为0.58 g的小磁子负载前后的状态进行了检测。Song等[23]通过镍海绵、MXene及PDMS制备的柔性压力传感器表现出较宽的压力范围和高的灵敏度。Li等[24]通过PU海绵、壳聚糖溶液和MXene悬浮液制备的柔性压力传感器在经历5000次循环负载后传感性能仍不受影响,说明其具有优异的循环稳定性。上述研究显示出MXene传感器在螺栓连接结构监测领域具有潜在应用价值。

综上,本文采用了一种高性能的MXene柔性压力传感器对机匣安装边接触应力进行测量。该传感器具有超宽的压力测量范围 (0~180 MPa)、快速的响应时间 (50 ms)、较高的灵敏度 (1.3 MPa–1)和出色的循环稳定性 (2×104次循环)。传感器由3层组成,柔性印刷电路板为底层,MXene为中间层,柔性聚酰亚胺膜为顶层。传感器基于柔性材料制成,尺寸灵活多变,能够针对各种机匣安装边的实际形状特征进行阵列集成设计,又因其具有优越的性能,故可以满足机匣安装边接触应力测量的要求。

本文通过集成设计后的传感器阵列,建立了一套机匣安装边接触应力分布测量装置,可以精确实现安装边结合面接触应力在预紧过程中的动态测量,并以此对仿真方法的可靠性进行了验证。在此基础上又分析了安装边结构参数 (安装边厚度、螺栓数量和螺栓直径)与安装边连接螺栓预紧扭矩的改变对安装边结合面接触应力的影响规律。

1 接触应力有限元分析

采用有限元软件ANSYS Workbench 2021 R2对某型航空发动机某分段机匣进行有限元仿真计算。建立两层等厚度机匣安装边有限元模型,其结构尺寸参数如表1所示。

表1 结构尺寸参数Table 1 Structural dimension parameters mm

航空发动机的机匣为圆筒薄壁结构,两段机匣及止口圆环采用90个M8螺栓连接,机匣材料为45号钢,螺栓的材料为GH4738,材料参数见表2。为了简化计算,选取带有两个螺栓的扇区 (整体模型的1/45)进行分析,保留安装边倒角、圆角等结构,将螺母和螺栓的螺纹均简化为圆柱体。在对模型划分网格前对机匣模型设置周向循环对称,如图1所示。

图1 循环对称区域Fig.1 Region of cyclic symmetry

表2 材料参数Table 2 Material parameters

采用多区域划分方法对机匣安装边划分六面体网格,并对安装边结合面的网格进行加密处理。最后得到的模型节点数为280198,单元数为56696,该网格通过了网格无关性验证,模型的网格划分如图2所示。

图2 网格划分Fig.2 Grid division

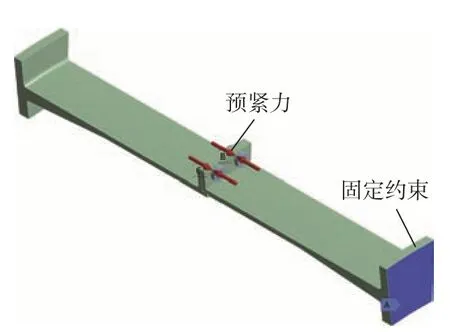

为了准确探究航空发动机机匣安装边结合面的接触情况,对建立的有限元模型设置边界条件时,除了将机匣一端固定支撑外,仅对螺栓施加预紧力。根据螺纹连接准则要求,公称直径为M8的螺栓预紧力矩选取22 N·m,预紧力矩与预紧力的换算公式[25]如下。

式中,Fp为螺栓预紧力,N;M为预紧力矩,N·m;d为螺栓公称直径,m;由式(1)可以得出,在有限元计算中施加的螺栓预紧力Fp为16176.47 N。另外,安装边之间与止口之间设置为摩擦接触,摩擦系数为0.15,安装边与螺栓和螺母的接触设置为绑定接触,采用增强拉格朗日法处理接触面。机匣安装边受力如图3所示。

图3 机匣安装边受力图Fig.3 Force diagram of casing flange

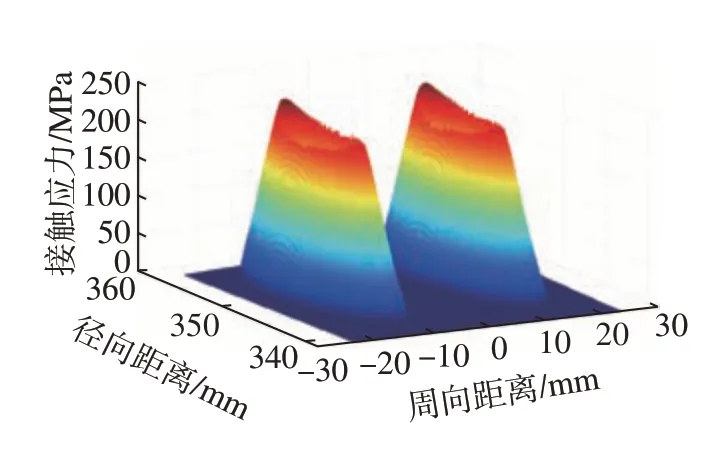

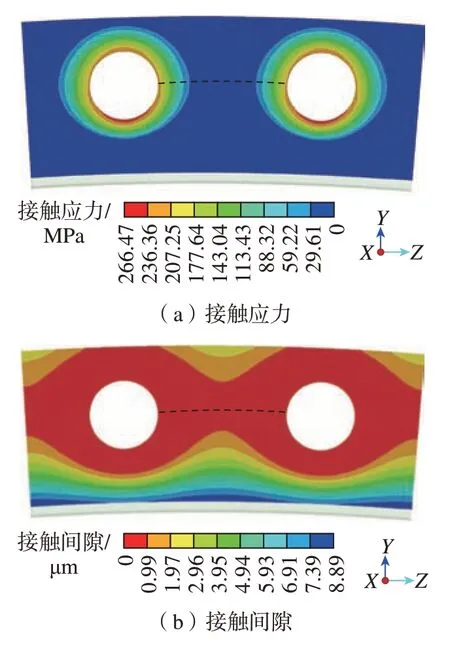

通过有限元计算,分析在预紧力加载完成之后机匣安装边的接触特性,选择查看安装边之间接触面的接触应力分布情况,如图4所示。提取安装边结合面所有节点的接触应力数值,使用MATLAB拟合应力曲面,如图5所示。

图4 接触应力分布Fig.4 Contact stress distribution

图5 接触应力曲面Fig.5 Contact stress surface

从图4可以看到,安装边结合面接触应力仅集中在螺栓孔附近区域,最大接触应力位于螺栓孔边缘,接触应力沿着螺栓孔径向逐渐减小,除螺栓孔附近区域外,其他区域接触应力基本为0 MPa。从图5可以更直观地看到接触应力的分布情况,通过接触应力曲面与坐标可以得到结合面上任意一点的接触应力数值。

2 接触应力分布测量

2.1 试验系统

航空发动机机匣安装边接触应力现场试验装置如图6所示,由4部分组成,分别为机匣安装边密封试验件、压力传感器阵列、应变仪及数据采集仪。试验系统示意图如图7所示。

图6 现场试验装置Fig.6 Field test device

图7 试验系统示意图Fig.7 Schematic diagram of the test system

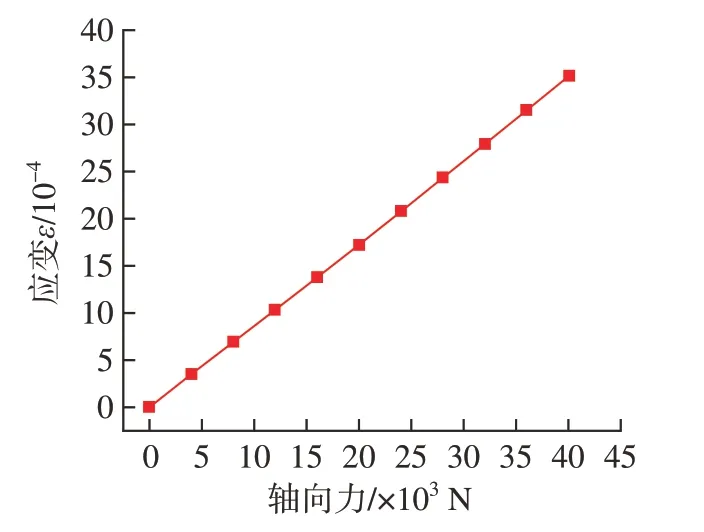

为了测量机匣安装边在螺栓预紧过程中结合面接触应力的分布情况,需要将传感器阵列集成化。因此,针对安装边实际形状特征对柔性印刷电路板进行设计,传感器阵列如图8所示,具体位置如图9所示。如图8所示,单一压力传感器单元点为直径5 mm的圆片,通过导电银浆将它们逐一粘贴在螺栓孔周围布置的13组电极点上,然后焊接好对应传感器通道的连接导线,完成压力传感器阵列的组装。整个压力传感器阵列的厚度尺寸为0.13 mm,将其安装在两层安装边之间,不影响机匣自身装配。压力传感器阵列通过导线与Agilent数据采集器连接,使用扭矩扳手对连接螺栓进行预紧。在螺栓预紧过程中,螺栓预紧力的大小由埋入式应变计测量 (测量误差约为1%),应变数据由东华DH5921型数据采集仪采集,图10为埋入式电阻应变计的轴向力与应变的关系图。

图8 传感器阵列Fig.8 Sensor array

图9 传感器位置Fig.9 Sensor positions

图10 电阻应变计轴向力–应变标定曲线Fig.10 Axial force–strain calibration curve of the resistance strain gauge

2.2 传感器压力标定

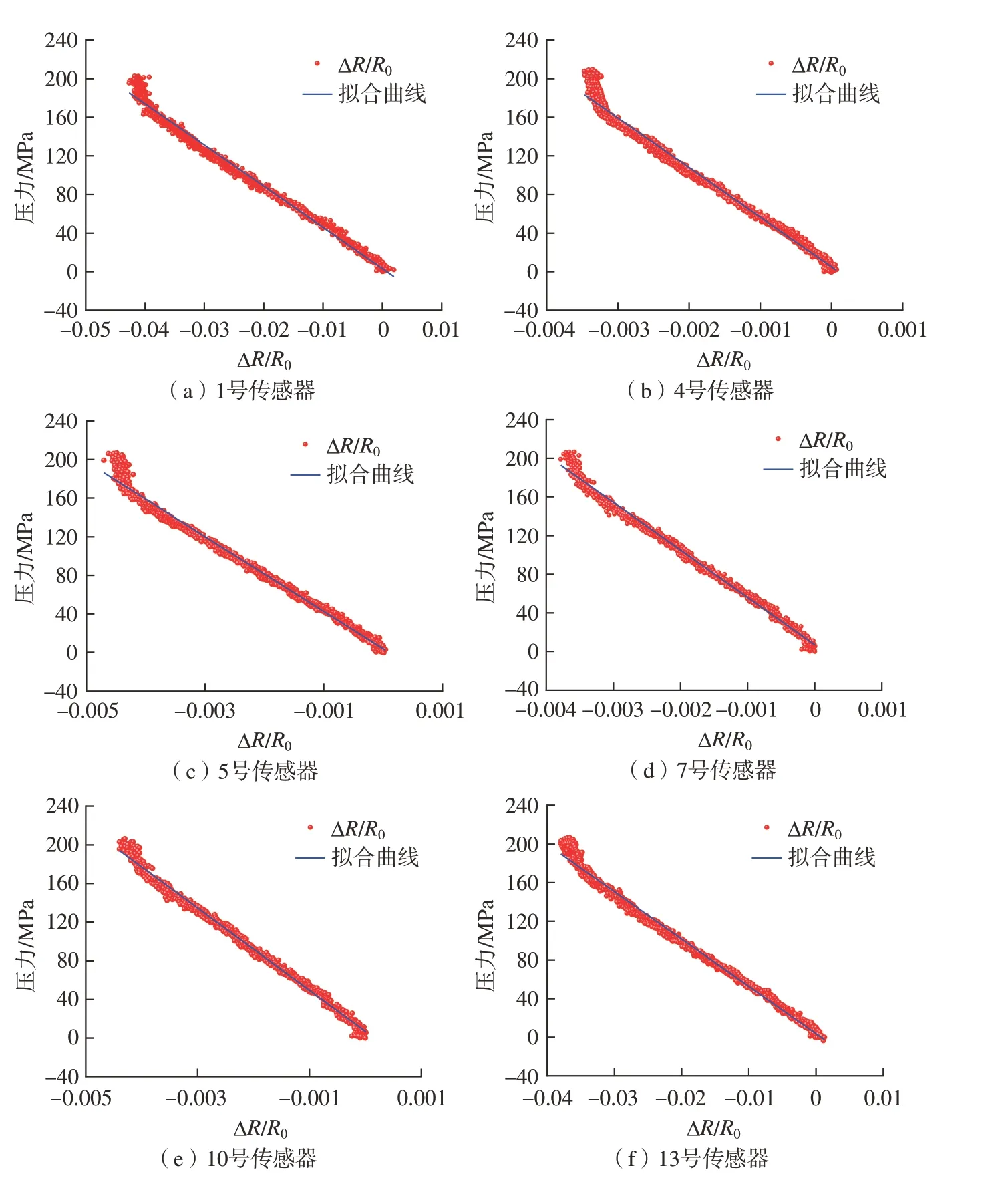

在进行机匣安装边接触应力分布测量之前,需要通过拉伸试验机(美国AL–7000–LA20)对传感器阵列中每个传感器进行压力标定。传感器夹在两个圆形钢块之间,圆形钢块与机匣采用同一种材料制造,均为45号钢,这两个圆形钢块的横截面积为38.5 mm2,高为12 mm。设置拉伸试验机加载速率为0.15 mm/min,加载应力值不小于180 MPa。得到加载过程中每一个压力传感器在相应压力下的ΔR/R0值,其中R0是在无压力负载的情况下运行压力传感器的初始电阻,ΔR是在ΔP压力负载下传感器的电阻变化。采用最小二乘法拟合,取得电阻变化率与对应压力载荷的关系,就可以得到每一个压力传感器的压力标定曲线。由图5接触应力曲面可知,接触应力仅集中在螺栓孔附近区域,故选取两螺栓孔孔周的1、4、5、7、10、13号传感器作为典型压力传感器。典型压力传感器的压力标定曲线如图11所示。

图11 典型压力传感器标定曲线Fig.11 Typical pressure sensor calibration curves

经过数据的处理计算,可以得到典型压力传感器的压力标定曲线方程为

式中,P为压力;K、B为标定系数。典型压力传感器压力标定曲线方程的标定系数与拟合优度如表3所示。

表3 标定系数与拟合优度Table 3 Calibration coefficients and goodness of fitting

从表3可知,典型压力传感器在0~180 MPa内的拟合优度R2均大于0.95,标定试验线性良好。通过上述方法,可以得到所有压力传感器的标定系数与拟合优度。

2.3 传感器阵列时域响应

使用扭矩扳手对传感器阵列周围的两个螺栓同时进行预紧,然后将压力传感器阵列的数据通过Agilent数据采集器 (34972A)进行全过程采集,对采集到的压力传感器数据进行处理,可以提取得到每一个压力传感器在预紧过程中实时响应数值。典型压力传感器在加载过程中的时域响应如图12所示。

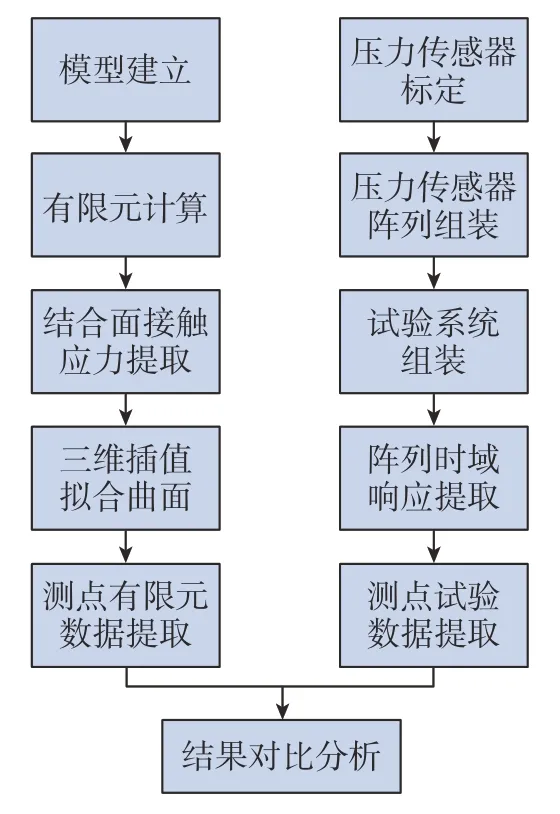

2.4 结果对比分析

为了得到在预紧过程中结合面的接触应力分布情况,根据应变螺栓的时域数据可以确定预紧扭矩的达到时间,再根据对应的时间点确定压力传感器的实时电阻变化率,最后代入对应的传感器标定曲线就可以得到相应的接触应力值,结果对比分析流程如图13所示。

图13 结果对比分析流程图Fig.13 Result comparison and analysis f lowchart

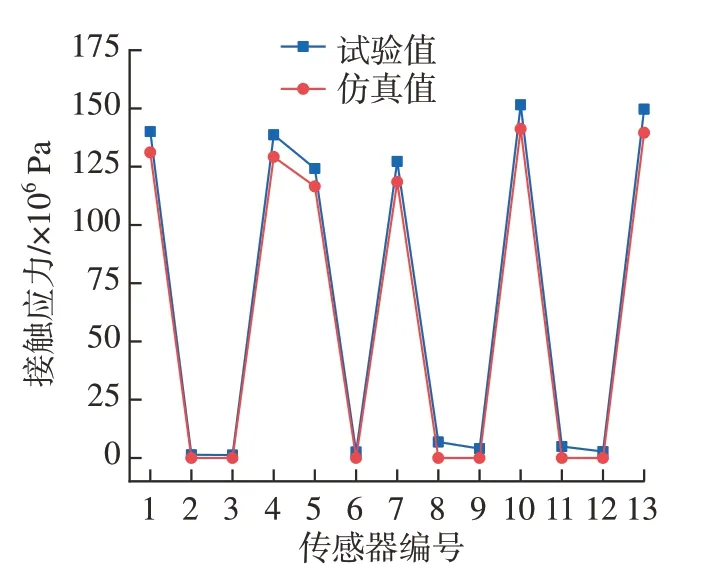

根据东华DH5921型数据采集仪记录,在16.1 s时预紧扭矩达到22 N·m,提取此扭矩条件下安装边接触应力试验结果与仿真结果进行对比,如图14所示。

图14 试验与仿真结果对比Fig.14 Comparison of test results and simulated results

从图14可知,试验结果与仿真结果趋势吻合良好,试验值均在传感器阵列压力测量范围内。螺栓孔周区域的接触应力值大,两螺栓中间区域接触应力值基本为0,试验结果与有限元结果保持一致,相同位置测点接触应力误差均在7%以内,证明了本方法的有效性。

3 结构参数与预紧力矩对接触应力影响分析

通过控制变量法改变机匣安装边的结构参数与预紧力矩,分析各参数的改变对安装边结合面接触应力的影响规律。研究对象是前文所建立的机匣安装边模型,为了便于研究,将该模型定义为基础模型。结构参数包括安装边厚度t、螺栓数量n与螺栓直径d,如图15所示。

图15 结构参数示意图Fig.15 Schematic diagram of structural parameters

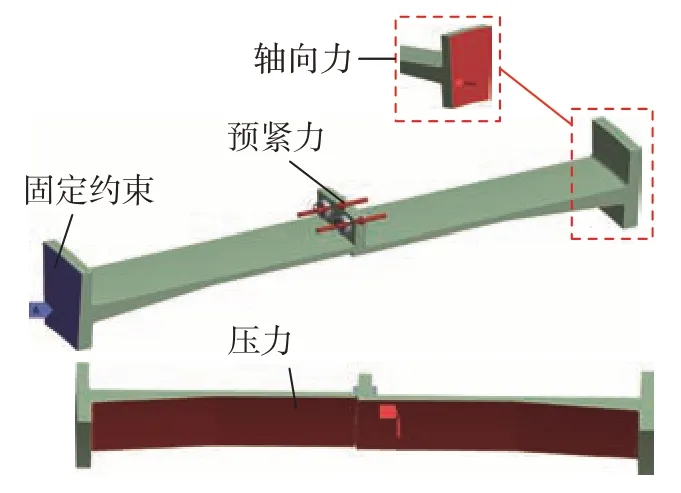

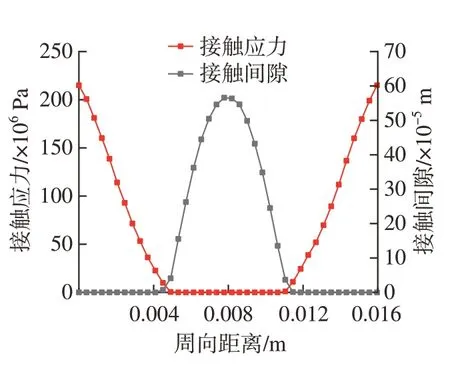

除前文施加的固定约束与螺栓预紧力外,对机匣另一端施加40 kN轴向力,对机匣内壁施加0.2 MPa内部气体压力,接触设置与前文一致,图16为施加在机匣上的载荷与约束。图17是基础模型结合面接触应力与接触间隙分布,提取结合面两螺栓中心周向路径上的接触应力与接触间隙如图18所示。

图16 载荷与约束Fig.16 Loads and constraints

图17 接触应力与接触间隙分布Fig.17 Contact stress and contact gap distribution

图18 周向路径接触应力与接触间隙Fig.18 Contact stress and contact gap of circumferential path

从图17可知,安装边结合面之间的接触应力与接触间隙分布匹配一致,结合面仅在螺栓孔周围区域紧密贴合,其他区域存在间隙,尤其是大都分布在两螺栓孔中间,该区域是密封的薄弱区域。从图18可知,接触应力为0的区域存在接触间隙,最大接触间隙位于两螺栓孔的正中间,而接触间隙会导致机匣内部气体泄漏,因此零接触应力的周向长度可以衡量安装边密封性能。

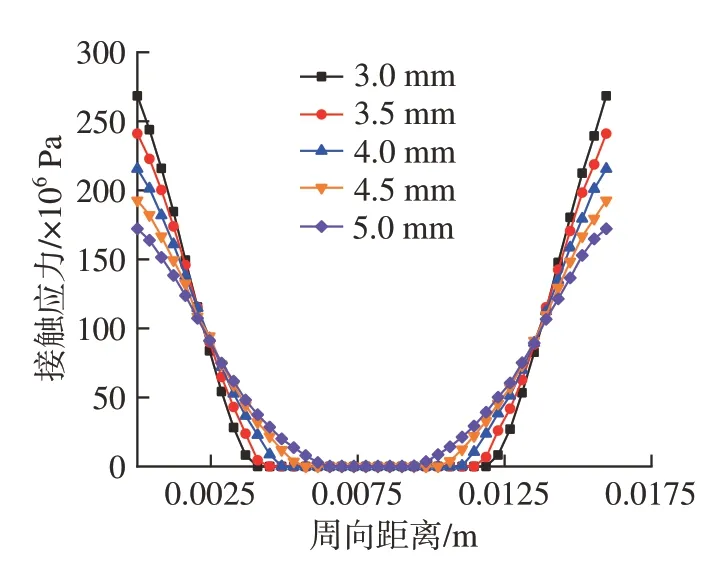

3.1 安装边厚度变化对接触应力影响

以基础模型为研究对象,分析安装边厚度t对结合面接触应力的影响规律。分别取安装边厚度为3.0 mm、3.5 mm、4.0 mm、4.5 mm、5.0 mm。安装边厚度变化时,其他参数保持不变,螺栓数量为90个,螺栓直径为M8,预紧力矩为22 N·m。计算各厚度模型周向路径上的接触应力结果如图19所示。

图19 不同安装边厚度接触应力计算结果Fig.19 Calculation results of contact stress with different flange thicknesses

由图19可知,随着安装边厚度的增加,安装边结合面零接触应力的周向长度越来越小,密封性能越来越好。这是因为在其他结构参数与预紧力矩不变的情况下,厚度方向上的刚度随着厚度的增加而增大,增强了安装边抵抗厚度方向上变形的能力。结合面之间贴合得更加紧密,间隙区域减小,零接触应力周向长度减小。但是增加安装边厚度的同时,机匣的整体重量也会增加,影响推重比的提高,因此要综合考虑密封性能与机匣整体重量来确定安装边厚度。

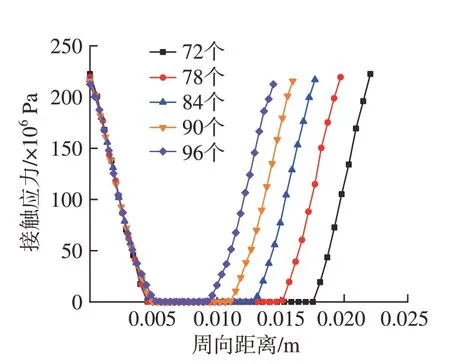

3.2 螺栓数量变化对接触应力影响

以基础模型为研究对象,分析螺栓数量n对结合面接触应力的影响规律。分别取螺栓数量为72个、78个、84个、90个、96个。螺栓数量变化时,其他参数保持不变,安装边厚度为4 mm,螺栓直径为M8,预紧力矩为22 N ·m。计算不同螺栓数量模型周向路径上的接触应力,结果如图20所示。

图20 不同螺栓数量接触应力计算结果Fig.20 Calculation results of contact stress with different bolt number

由图20可知,随着螺栓数量的增加,安装边结合面零接触应力的周向长度越来越小,密封性能越来越好。这是因为螺栓数量的增加相当于减小了相邻两螺栓之间的周向距离,螺栓孔之间的接触区域减小,而螺栓只能对螺栓孔周围的区域产生夹紧作用,所以增加螺栓数量有利于提高安装边的密封性能。但是增加螺栓数量的同时,机匣的整体重量也会增加,现代航空发动机要求重量达到最小,所以螺栓的数量不能任意增加,要综合考虑密封性能与机匣整体重量来确定螺栓数量。

3.3 螺栓直径变化对接触应力影响

以基础模型为研究对象,分析螺栓直径d对结合面接触应力的影响规律。分别取螺栓直径为M6、M8、M10、M12。由于上述4种不同直径螺栓的预紧力矩各不相同,因此统一加载M6螺栓所规定的最大预紧力矩12 N·m。螺栓直径变化时,其他参数保持不变,安装边厚度为4 mm,螺栓数量为90个。计算不同螺栓直径模型周向路径上的接触应力结果,如图21所示。

图21 不同螺栓直径接触应力计算结果Fig.21 Calculation results of contact stress with different bolt diameters

由图21可知,随着螺栓直径的增大,安装边结合面零接触应力的周向长度越来越小,密封性能越来越好。这是因为螺栓直径增大,螺栓孔也相应增大,而螺栓数量不变,相邻两螺栓之间的周向距离减小,而且直径越大的螺栓能产生更大的有效夹紧区域,所以螺栓直径增大有利于密封性能的提高。但是直径越大的螺栓不仅会带来更大的重量,而且还需要更大的预紧力矩,可能会使安装边螺栓孔周围产生应力集中,增加螺栓孔边缘被破坏导致构件失效的风险,因此尽量避免选用规格过大的螺栓。

3.4 预紧力矩变化对接触应力影响

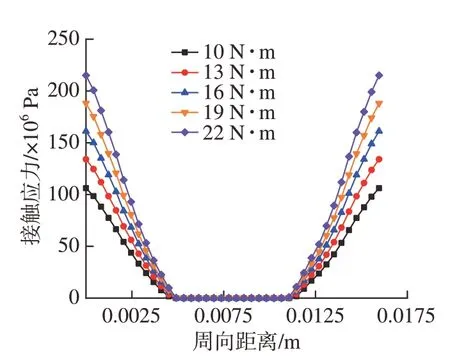

以基础模型为研究对象,分析预紧力矩M对结合面接触应力的影响规律。分别取预紧力矩大小为10 N·m、13 N·m、16 N·m、19 N·m、22 N·m 。预紧力矩变化时,其他参数保持不变,安装边厚度为4 mm,螺栓数量为90个,螺栓直径为M8。计算各预紧力矩模型周向路径的接触应力结果如图22所示。

图22 不同预紧力矩接触应力计算结果Fig.22 Calculation results of contact stress with different pre-tightening torque

由图22可知,随着预紧力矩的增大,安装边结合面零接触应力的周向长度越来越小,密封性能越来越好。这是因为在螺栓数量与螺栓直径不变的情况下,相邻两螺栓之间的周向距离不变,螺栓孔之间接触区域范围不变,但是预紧力矩越大,接触区域越紧密贴合,间接增加了有效夹紧范围。由上可知,在规定的预紧力矩范围内,可以通过增加预紧力矩的方式来有限地提高密封性能。但是预紧力矩过大,会导致螺栓在工作状态下发生屈服、疲劳,甚至是压溃。因此要合理设置预紧力矩。

4 结论

通过分析可以得到如下结论。

(1) 采用MXene柔性压力传感器可以实现航空发动机机匣安装边结合面接触应力分布的准确测量,试验结果与有限元结果趋势吻合良好,各测量点误差均在7%以内。

(2)分析结构参数与预紧力矩对结合面接触应力的影响,结果表明,增大安装边厚度、增加螺栓数量、增大螺栓直径及增大预紧力矩,都可以减小安装边结合面零接触应力的周向长度,提高密封性能。

(3)本文接触应力测量方法具有普遍的适用性,对实现不同机匣安装边接触应力的测量具有一定的指导意义,结构参数与预紧力矩对接触应力的影响规律分析可以为安装边密封设计提供参考。