铌合金与不锈钢异种金属焊接技术研究进展

2023-11-08陈国庆甘展华冷雪松

陈国庆,甘展华,张 戈,冷雪松

(1.哈尔滨工业大学先进焊接与连接国家重点实验室,哈尔滨 150001;2.哈尔滨工业大学(深圳)特殊环境物质科学研究院,深圳 518055)

异种金属焊接在节省材料和成本、轻量化、增加设计灵活性和提高产品性能方面具有潜在优势。Nb及Nb合金作为难熔材料具有高热强性、优良的高温耐腐蚀性以及加工性能,可在极端高温条件下服役,比高温合金的工作温度高,因此受到航空业的青睐[1]。不锈钢因其优良的耐蚀性、良好的力学性能和焊接性能,同样适用于加工各种航天飞行器零部件[2–4]。火焰筒和旋流器是航空发动机燃烧室的重要组成部分。为保证发动机燃烧室的密封性,某型号航空发动机需对Nb 512合金制造火焰筒与AISI 304不锈钢制造旋流器进行连接,其中必然涉及Nb合金与不锈钢异种材料的连接[5]。然而,由于Nb与不锈钢冶金存在相容性差和热物理性质相差较大的原因,在Nb/不锈钢焊接接头中易生成Fe–Nb脆性金属间化合物,且焊接接头内部存在较大焊接残余应力,这使得Nb–钢异种接头在焊接时极易发生开裂,因此有必要对其焊接技术进行深入研究,以实现Nb与不锈钢复合结构的大规模应用。本文首先对Nb与不锈钢的焊接性进行分析,其次依据焊接方法的不同综述了Nb与不锈钢焊接研究现状,并指出了不同焊接方法的优缺点以及Nb/不锈钢熔化焊接亟待解决的难题,最后针对上述问题对Nb合金与不锈钢熔化焊接后续研究方向进行了展望。

1 铌与不锈钢焊接性分析

由于Nb与不锈钢在结晶化学性和物理性能方面相差较大,其异种材料焊接难度较大。Nb与Fe的主要物理性能如表1所示。

表1 Nb与Fe的物理性能Table 1 Physical properties of Nb and Fe

由于Nb的熔点和热导率远高于Fe,Nb的膨胀系数却是Fe的1/2,直接焊接时会产生很大的残余应力[6]。另外,经相图分析可知,Nb与Fe焊接时易生成金属间化合物Fe2Nb和Fe7Nb6等,增大焊接接头脆性,降低焊接接头强度[7]。在脆性金属间化合物和焊接残余应力的共同作用下,接头极易开裂。Nb在高温时会和空气中的氢、氧、氮等元素反应,形成脆性化合物,提高焊接接头的硬度从而降低接头的塑韧性[8]。

2 Nb合金与不锈钢焊接研究现状

Nb合金与不锈钢异种金属广泛采用爆炸焊、钎焊、氩弧焊、激光焊及电子束焊等焊接方法,目前一些学者已经取得了一定的研究成果。

2.1 爆炸焊

爆炸焊是指利用炸药爆炸产生的冲击力造成工件迅速碰撞而实现焊接的方法。这种焊接是利用炸药爆炸时的冲击波,使金属受到高速撞击,在十分短暂的冶金过程中进行结合。爆炸焊是Nb合金与不锈钢异种材料连接中最常用的焊接方法。

吴金平等[9]采用爆炸复合的方法制备出Nb与不锈钢的复合板,研究了爆炸焊界面的组织形貌及成分,如图1所示。通过控制爆炸复合参数可获得Nb/304L爆炸复合界面的周期性波状结合。在界面两侧,材料产生强烈的塑性变形并引起硬度的升高。在爆炸波两侧分布有射流形成的旋涡,爆炸界面易产生熔化层。熔化区主要由Nb和不锈钢熔化、冷凝下来的Fe–Nb–Cr–Ni合金组成,在熔化区内还夹有铌、不锈钢颗粒物。

图1 Nb/304L界面SEM形貌[9]Fig.1 SEM morphology of Nb/304L interface[9]

焦永刚等[10]利用爆炸焊接实现了Nb–1Zr Nb合金与316不锈钢棒材的连接,研究表明,选用合适的工艺参数,Nb与不锈钢复合棒的结合面积率可达100%,可以实现等强结合;Nb–1Zr合金与316L不锈钢复合棒可经受800 ℃的多次热冲击,且无明显热扩散,界面保持完好。

爆炸焊虽然能够实现Nb合金与不锈钢的连接,但是强烈的冲击变形易在焊接接头区域产生焊接裂纹残余应力。因此,马雁等[11]对Nb–1Zr合金与316L不锈钢爆炸焊接头进行了退火处理,并分析了高温退火对接头显微组织的影响,研究显示,在1300 ℃退火后两种金属界面结合区域形成互扩散层,TEM分析显示,该扩散层中有许多不同方向的针状析出相,发生了多相反应,析出相是稳定的ζ–(Nb,Ni)相,基体相为(Ni,Cr,Nb,C)Fe–α合金。

爆炸焊对于复合板制造具有特殊优势,Wang等[12]采用爆炸焊接技术制备了Nb与316L不锈钢复合板,研究显示,复合板界面具有典型的波状形态 (无针孔、熔化区和脆性金属间化合物层),退火后,未观察到任何扩散现象,由于退火导致的应力释放,使得在1073 K下热处理1 h的样品的抗拉强度比未处理样品低21.5%,其伸长率比对应样品低4.5%,退火后剪切强度显著增加。

采用理论和数值模拟计算方法指导Nb与钢爆炸焊接[13]可获得理想的焊接工艺参数,实现Nb与钢的高质量连接。研究表明,焊接参数选择得当,可使复合板界面获得良好的微波结构,没有孔洞或裂纹,两种金属中间的扩散层厚度为5 μm,焊接接头最高抗拉强度达到480.2 MPa,高于母材金属,焊接接头的剪切强度可达174 MPa。

对Nb合金与不锈钢的焊接研究现状分析可知,爆炸焊能够很大程度地减少两种材料的熔化,从而抑制脆性Nb–Fe金属间化合物的产生,避免焊接裂纹的形成,从而实现二者的可靠连接。然而,爆炸焊产生的巨大变形和异种材料间热膨胀系数的差异使得接头内部存在较大的残余应力,还需进行焊后热处理释放焊接残余应力,提高了焊接成本及焊接工艺的复杂性。

2.2 钎焊

钎焊是采用熔点低于母材金属的材料作为钎料,将被连接零件与钎料共同加热使钎料熔化并在母材表面润湿、铺展,填充接头间隙并与母材发生冶金反应,从而实现材料的有效连接。

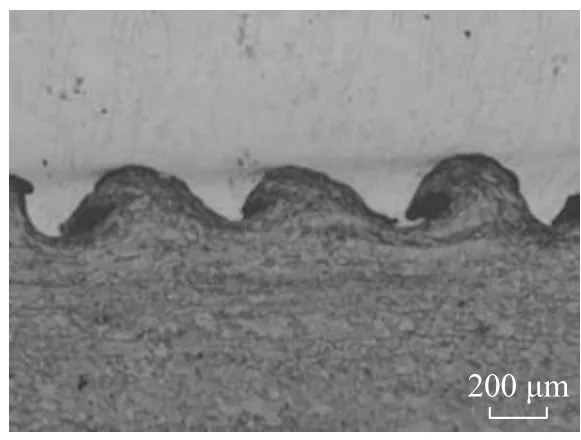

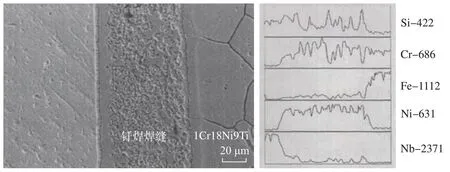

焊接温度是影响Nb合金和不锈钢钎焊接头连接质量的关键参数。针对Nb–1Zr与1Cr18Ni9不锈钢的钎焊,马雁等[14]的研究表明,当钎焊温度达到1Cr18Ni9钎料熔点的80%时,Nb合金和不锈钢焊接界面上可大量形成互扩散层的条状间隙相,析出物呈全片层状结构,成分分析后确定为σ–FeCr和μ–Fe(Ni)7Nb6金属间化合物,其组织不均匀,容易产生应力集中,降低焊接接头性能。因此需要进一步优化钎料体系,齐立君等[15]采用BNi–5钎料在高温真空条件下对Nb–1Zr与1Cr18Ni9Ti进行炉中钎焊试验并对钎焊接头界面做微观分析,如图2所示。分析表明焊缝区域组织较为均匀,成形良好;钎焊接头的线扫描曲线表明,在钎缝靠近Nb合金一侧形成1个厚度为10~15 μm的脆性 (Nb、Cr、Si、Ni)互扩散层,此层是接头的性能薄弱区,需要通过改善工艺参数来减少或消除该互扩散层,也可以采用非晶态BNi–5钎料来改善钎缝组织;另外由于钎焊过程中采用的接头是管接头套接形式和Nb合金与不锈钢的热膨胀系数的差异,焊后产生较大的残余应力。

图2 Nb–1Zr/BNi–5/1Cr18Ni9Ti扫描电镜照片[15]Fig.2 Scanning electron microscope of Nb–1Zr/BNi–5/1Cr18Ni9Ti[15]

叶雷等[16]采用不同的钎料对Nb与0Cr17Ni4Cu4Nb不锈钢进行了真空钎焊,研究发现不同钎料钎焊接头母材与钎缝界面上均出现了Fe、Nb反应层;两种焊接接头的室温拉伸强度都较低,Cu–Ti钎料接头的强度低于Cu–Co–Ti钎料接头;Co的加入使Cu向不锈钢侧扩散的数量增加,减少了Ti–Fe脆性相的形成,改善了接头强度。

Kumar等[17]开发了适用于超导射频腔的Nb管–316L不锈钢法兰钎焊接头的工艺,采用的钎料为BVAg–8,获得的接头组织如图3(a)所示;接头无明显的金属间化合物层,并且接头断口的XRD试验证明不含脆性金属间化合物,断口发生了韧性断裂,如图3(b)所示。

图3 Nb/BVAg–8/316L不锈钢钎焊接头及其断口的SEM照片[17]Fig.3 SEM photo of Nb/BVAg–8/316L SS brazing joint and its fracture[17]

此外,通过降低难熔金属和钢液的温度及两者的接触时间,可以降低难熔金属与钢材的接触表面上形成金属间化合物层的概率。Budkin等[18]在Nb与不锈钢的电子束熔钎焊工艺中,利用目标导向方法控制焊缝的温度,降低了金属间化合物的形成,并利用物理–数学模型分析了焊接热过程和扩散互作用过程,确定了最佳焊接工艺参数。

对上述研究现状进行分析可知,Nb合金与不锈钢钎焊时通过引入钎料能够避免二者的直接接触,并且合理的钎料体系能够避免焊接裂纹的产生。然而,钎料的引入并不能完全消除脆性金属间化合物的生成,并且钎焊焊缝区域存在较大的焊接残余应力,导致接头强度仍然较低。因此,需要对钎料体系进行优化设计,改善钎缝组织,提高焊接接头力学性能。

2.3 熔化焊

2.3.1 钨极氩弧焊

钨极氩弧焊是以钨材料或者钨的合金材料做电极,在惰性气体保护下进行的焊接。惰性气体具有不与其他物质产生化学反应的性质,TIG焊利用这一性质,以惰性气体完全覆盖电弧和熔化金属,使电弧不受周围空气的影响及保护熔化金属不与空气中的氮、氧等反应。

Kuchnir等[19]采用TIG焊对TESLA加速器的Nb管和不锈钢进行管板对接试验,研究表明,当Nb被加热到约400 ℃时,十分容易吸收氧气,产生脆性氧化物,影响焊接接头纯度,应当采用惰性气体保护以防止氧化。另外在裂纹试验中,发现焊缝中存在少量横向裂纹,对接头强度影响很大。采用脉冲氩弧焊能够降低焊接热输入,结果显示焊接接头没有氧化,成形理想,焊缝表面无裂纹和气孔[20]。

2.3.2 激光焊

激光焊接凭借其高能量密度与能量精确可控等优势而被广泛应用于异种金属焊接领域。通过激光能量的精确可控抑制Nb向焊缝区大量熔入以改善Nb与不锈钢的焊接性是可行的。

不同焊接参数对于Nb与304不锈钢激光焊接接头成形及力学性能均会产生重要影响[21]。研究发现,随着焊接速度的增大,接头强度逐渐降低;随着激光束向钢侧偏移量增加,接头强度逐渐升高;激光功率的变化对接头强度改变很小。如图4所示[21],焊缝区主要包括偏Nb侧的金属间化合物区、焊缝中心的树枝晶区与偏钢侧的树枝晶区3个特征区。焊缝组织由较多的γ奥氏体相与部分Fe2Nb相及少量的δ–铁素体相组成。金属间化合物的形成是接头强度降低的主要原因,通过改善焊接工艺参数,减少金属间化合物的大量生成,可以提高接头强度。

图4 304不锈钢–Nb接头横截面宏观形貌及显微组织[21]Fig.4 Macro morphology and microstructure of cross section of 304 stainless steel–Nb joint[21]

直接焊接时,在焊缝中易形成金属间化合物,石铭霄等[22]在进行Nb与不锈钢激光对中焊接时发现,由于形成连续分布的金属间化合物Fe2Nb,在热应力的作用下会使焊后接头发生开裂,如图5所示;采用激光束来抑制偏钢侧Nb的熔化量,可以减少接头中Fe2Nb的生成,能够较好地抑制接头开裂的问题。拉伸试验发现断裂在接头金属间化合物层处,为脆性断裂。为进一步改善接头开裂,石铭霄等[23]采用预置银中间层的方法进行了Nb与304不锈钢的焊接,焊后接头表面成形良好,无缺陷产生,随着Ag中间层厚度的增加,焊缝组织逐渐转变为韧性较好的Ag基固溶体,抑制了脆性Fe2Nb形成,接头强度也随之提高。

图5 激光对中焊下的Nb–304不锈钢焊缝成形[22]Fig.5 Macrostructure of laser beam welded Nb–304 stainless steel joint[22]

Nb与不锈钢激光焊接时,焊接工艺的变化同样会对接头焊接残余应力产生重要影响,过大的焊接残余应力会促进裂纹的产生,因此可采用有限元模拟技术分析焊接接头内部应力分布。施超等[24]采用SYSWELD软件对Nb与304不锈钢异种金属激光焊接过程进行动态模拟,分析焊后薄板的残余应力分布,结果表明,由于Nb与不锈钢在热物理性能方面的差异,焊接接头的温度场关于焊缝中心不对称。由于Nb的导热系数高于不锈钢,当两侧至焊接线距离相同时,Nb侧热循环曲线达到的峰值温度高于不锈钢侧。沿焊接方向上,横向残余应力和纵向残余应力在焊缝中部区域都存在最大残余拉应力。垂直于焊缝方向上,横向残余应力和纵向残余应力在焊缝及其附近区域应力梯度都比较大,均呈“M”状分布。纵向残余应力在焊缝区表现为拉应力,而横向残余应力在焊缝中心处表现为压应力。

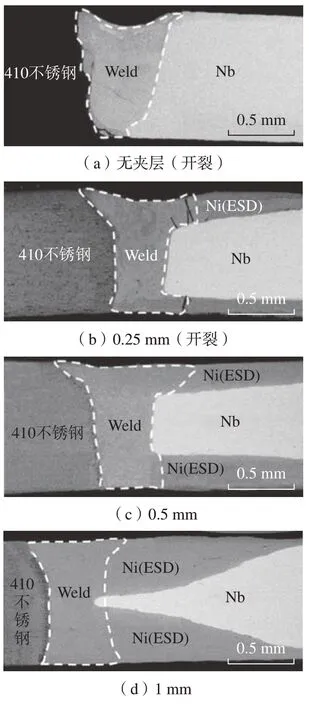

通过焊缝合金化的方式可以改善焊缝的组织结构,Baghjari等[25]研究了逐渐添加镍夹层对Nb与410不锈钢异种激光焊接化学成分、显微组织和力学性能的影响。用脉冲Nd∶YAG激光将镍夹层厚度相当于其边缘基板厚度约25%、50%和100%的Nb板激光焊接到410不锈钢上。图6[25]显示了用不同厚度的镍夹层制成的Nb–410不锈钢异种激光焊接的横截面,在没有夹层的异种激光焊缝中,焊缝从410不锈钢侧面完全断裂,而在夹层厚度为0.25 mm的样品中,在焊接区观察到横向裂纹。结果表明,在不使用镍中间层的情况下,焊缝区的主要相为Nb、μ–Fe7Nb6和ε–Fe2Nb,随着镍夹层厚度的增加,由于脆性相减少,焊接性得到改善。此外,凝固产生的热应力是焊缝区产生裂纹的主要原因之一。

图6 Nb与410不锈钢具有不同夹层厚度的激光焊接横截面[25]Fig.6 Laser welded cross-section of Nb and 410 stainless steel with different interlayer thicknesses[25]

2.3.3 电子束焊

电子束焊接是一种高功率密度焊接方法,广泛应用于航空航天、汽车、电子和核工业。由于功率密度高,焊缝深宽比大,热影响区及残余应力小,电子束焊接过程可以精确控制。因此,电子束焊接方法非常适合Nb与不锈钢异种金属的连接。

Hajitabar等[26]研究了Nb–1Zr与321不锈钢异种电子束焊接接头的焊接性和力学性能,研究表明,当热输入过高,可使321不锈钢熔化,又会产生大量脆性和连续的金属间化合物,焊接后立即形成整体纵向裂纹,并导致接头两侧分离,如图7所示[26]。分析改善参数后的无裂纹接头组织,发现321不锈钢附近的焊接区是由富铁初生相和Fe+Fe2Nb共晶结构组成的双相区域;在远离321不锈钢母材的区域,形成了一个具有Fe+Fe2Nb完全共晶结构的区域;在Nb–1Zr合金附近的焊接区形成了Fe7Nb6金属间化合物。另外,焊缝区不同区域形成的Fe7Nb6和Fe2Nb金属间化合物直接影响焊缝的机械性能,拉伸试验的所有试样都是从Nb–1Zr合金附近的焊接区断裂的,这是由于在Nb合金母材附近的焊接区中形成的硬脆Fe7Nb6化合物内形成微裂纹,在试样的拉伸试验中,这些微裂纹起到了成核和断裂起始点的作用。Budkin等[27]采用纯Nb板与12Cr8Ni10Ti钢进行焊接时,焊缝区域靠近Nb母材一侧同样生成了一层连续的Fe2Nb层,其高脆性和高硬度,导致焊缝的机械性能恶化。

图7 热输入过大的Nb–1Zr与321不锈钢的焊接接头[26]Fig.7 Welded joint of Nb–1Zr and 321 stainless steel with excessive heat input[26]

采用真空电子束焊接方法对Nb–1Zr合金与304不锈钢进行电子束焊接时,在Nb母材一侧同样观察到金属间化合物层的存在,研究结果显示,该扩散层是由偏Nb合金基体侧的ε–(Fe2Nb)组织 (反应层Ⅰ)和ε–(Fe2Nb)与σ–FeCr形成的暗黑色组织 (反应层Ⅱ)共同构成,如图8所示[28]。在反应层Ⅰ上发现微裂纹,其组织较疏松,并伴随着微观孔洞等缺陷的形成;反应层Ⅱ是不锈钢一侧的金属间化合物,在焊接时快速冷却的条件下,柱状晶沿熔合线向焊缝内生长,组织较细小,无微观晶体缺陷。此外,研究结果表明,随着束流大小的增加,金属间化合物层的厚度会在一定程度上增加,但不会使反应层Ⅰ中产生破坏性的裂纹;但随着电子束焦点从偏钢侧0.5 mm到对中焊的过程,金属间化合物层的厚度快速增加,并且在焊缝处产生了许多贯穿性裂纹,接头性能迅速恶化。

图8 Nb–1Zr与304不锈钢的熔钎焊接头组织[28]Fig.8 Microstructure of fusion-brazing Nb–1Zr and 304 stainless steel[28]

为了克服Nb与不锈钢异种材料熔化焊接难题,本研究对Nb与304不锈钢异种材料进行了电子束焊接研究。结果显示,Nb与不锈钢直接焊接时,Nb母材金属熔化量较大,在焊缝内部形成了大量Nb–Fe脆性金属间化合物。当电子束向不锈钢一侧偏移时,更多的热量直接作用于不锈钢母材表面,Nb母材金属的熔化量有所减少,一定程度减少了Nb–Fe脆性金属间化合物的生成,如图9所示。

对Nb合金与不锈钢熔化焊接研究现状进行总结可知,二者直接焊接时高熔点的Nb母材金属在焊接热作用下大量熔化,高温下与熔化的不锈钢发生复杂的冶金反应,在焊缝中生成大量Nb–Fe脆性金属间化合物,促进焊接裂纹的产生。对于高能束焊接方法,采用偏束焊接工艺虽然能够抑制焊接裂纹的产生,但接头靠近Nb母材金属一侧存在连续分布的金属间化合物层,接头性能仍然较低。因此,有必要向焊缝中引入第三组元,以改善Nb合金与不锈钢的冶金相容性,提高接头力学性能。

3 结论

Nb与不锈钢具有优异的高温力学性能和耐腐蚀性能,Nb与不锈钢复合结构在航空航天领域具有广阔的应用前景。国内外学者对Nb与不锈钢焊接进行了大量研究,在工艺优化和接头成形调控方面取得了一定成果。但目前Nb与不锈钢熔化焊接接头中仍存在较大的焊接残余应力,且焊缝内部不可避免地形成金属间化合物,不利于实现二者的高强连接。因此,针对Nb与不锈钢熔化焊接应聚焦于改善二者冶金相容性,进一步优化焊缝组织,提高焊接接头力学性能,今后研究的重点需要包括以下3个方面。

(1)设计合理的合金体系,通过引入第三组元抑制Fe和Nb的直接反应,改善焊缝组织,避免脆性金属间化合物的生成,从而提高接头强度。

(2)焊接裂纹的产生往往是显微组织与焊接残余应力共同作用的结果,因此应开展Nb与不锈钢焊接有限元模拟研究,明晰焊接残余应力分布特征,指导焊接工艺的优化。

(3)探索合理的Nb与不锈钢焊接接头热处理工艺,由此减小甚至消除焊接残余应力,提高零件服役稳定性及可靠性。