刷式密封结构GH4169+Haynes214电子束焊接组织及密封性能研究

2023-11-08张世伟张博贤杨朝曦

刘 颖,张世伟,周 坤,张博贤,杨朝曦

(1.中国航空制造技术研究院航空焊接与连接技术航空科技重点实验室,北京 100024;2.中国航发湖南动力机械研究院,株洲 412002)

随着航空飞行器朝着轻量化、高速化方向的发展,对航空发动机的密封性能提出更高的要求。密封装置是航空发动机的重要零部件之一,承担着机械系统正常有效运转的功能,航空发动机气路和主轴承腔部位有多达几十处密封装置,是保证航空发动机性能不可或缺的重要部分。相比于传统的迷宫密封,接触式动刷式密封结构的性能更加优越[1],是近年来发展的先进柔性密封技术,对于航空发动机性能 (如推重比、可靠性、低油耗、工作寿命等)提升具有极其重要意义。

国内外学者对刷式密封进行了大量试验研究[2–3]。其中刷式密封结构是采用高能电子束流将前、后挡板(高温合金)和夹在其间的细金属丝束焊接而成。在焊接高温合金时,熔池经历熔化–结晶–凝固过程,基体中的γ'相、γ''相、碳化物等形成单一的γ相,在凝固–结晶过程中,由于大的冷却速度,形成粗大的树枝晶+短小的横向枝晶组织,存在较大的成分偏析,致使焊接接头的综合性能降低。与常规焊接工艺相比,电子束焊接具有精确、高效的可控性,能量密度高、焊接热输入及焊接变形小,焊接质量高等优点。尤其是对于高温合金的焊接[4–5],电子束焊易于得到优质的焊接接头而得到广泛的关注和青睐[6]。She等[7]采用正交试验对电子束焊接3 mm GH4169合金板的工艺–组织–性能进行了研究,考察了焊接电压、焊接速度及束流对接头性能的影响,从而获得了良好的焊接工艺窗口。Chen等[8]采用电子束焊接GH4169合金,焊缝成形良好且无缺陷,熔池中的Mn元素形成高熔点化合物Mn2Nb相抑制液化裂纹的形成,焊接接头的综合性能得到优化。王西昌等[9]采用活性焊接方法对GH4169合金薄板进行电子束焊接成形的研究,结果表明,使用适当的活性剂,显著优化了焊缝表面成形,抑制了咬边等缺陷的产生。文献检索结果表明,关于刷式密封结构的GH4169 电子束焊接及焊后密封性能研究的报道甚少。

为了获得优越的发动机刷式密封结构,需要获得由GH4169及Haynes214刷丝组成的良好的焊接接头,对于焊接接头的研究主要包括电子束焊接工艺参数对焊缝成形的影响规律,焊接接头的微观组织及显微硬度状况等。在获得良好的密封结构的基础上,对其进行室温和高温密封性能测试,以验证其密封性能是否达到设计要求,为刷式密封结构的设计制造及实现工程应用提供数据支撑。

1 试验材料及方法

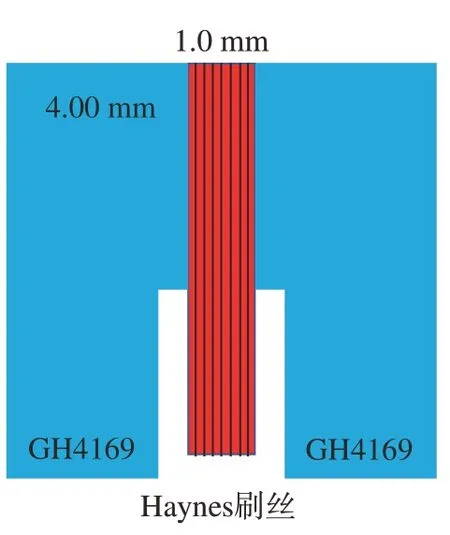

焊接母材为4 mm厚的GH4169D合金,供货状态为固溶态,刷丝为Haynes214,冷拔态,直径为0.07 mm,母材及刷丝的名义成分见表 1。刷式密封结构由前、后挡板和夹在其间的细金属丝束构成,如图1所示。将刷丝进行缠绕之后用前后挡板压紧,装配间隙小于0.1 mm,焊接前将零件进行超声清洗+丙酮擦拭,以去除油污等,随后进行电子束焊接试验研究。

图1 刷式密封结构示意图Fig.1 Schematic diagram of brush sealing structure

首先,进行焊接工艺优化,主要探究焊接电流及焊接速度对焊缝成形及表面缺陷的影响,来确定合适的焊接工艺参数,焊接参数见表2。从焊接试件上截取接头试样,制作金相试样,腐蚀液为CuCl2∶CH3OH∶HCl=1∶1∶2。采用金相显微镜Leica DMI5000M和扫描电镜JSM–7900F观察焊接接头的微观组织,采用Qness 60A+EVO 维氏硬度计对焊接接头进行微观硬度测试,参数为加载力300 mg,加载时间15 s,测试点间距0.3 mm。其次,采用优化后的工艺参数开展试样的电子束焊接,为去除焊接应力和调控焊接接头的力学性能进行焊后热处理,工艺为720℃,保温8 h,620 ℃,保温8 h,空冷。

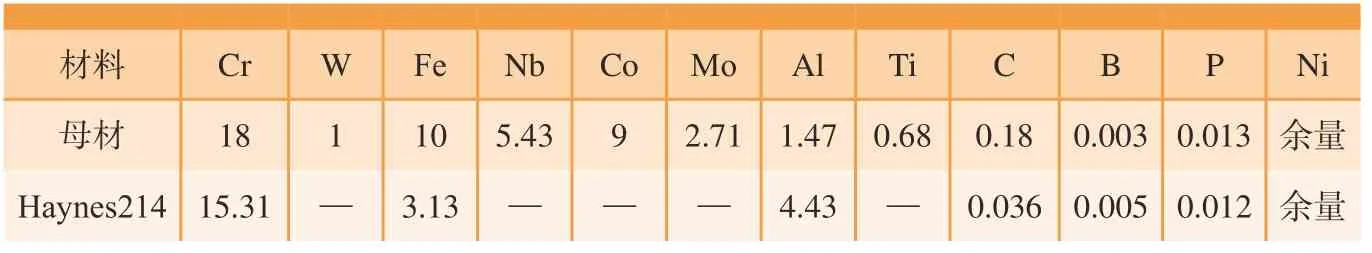

表1 母材及刷丝Haynes214的名义化学成分(质量分数)Table 1 Chemical composition of base metal and brush wire Haynes214 (mass fraction) %

最后采用图2所示的试验装置对刷式密封结构件进行静态泄漏试验,包括室温静态密封试验和加温静态密封试验,其中,压力表在进气腔一周3个均布。表 3为静态密封试验方案,测量刷式密封组件的空气泄漏量Q,加温静态泄漏试验将进气温度控制在规定的进气温度后,通过调节进气压力测试规定温度下的密封特性。

图2 刷式密封结构密封测试装置Fig.2 Sealing test of brush sealing structure

2 试验结果与讨论

2.1 焊接工艺分析

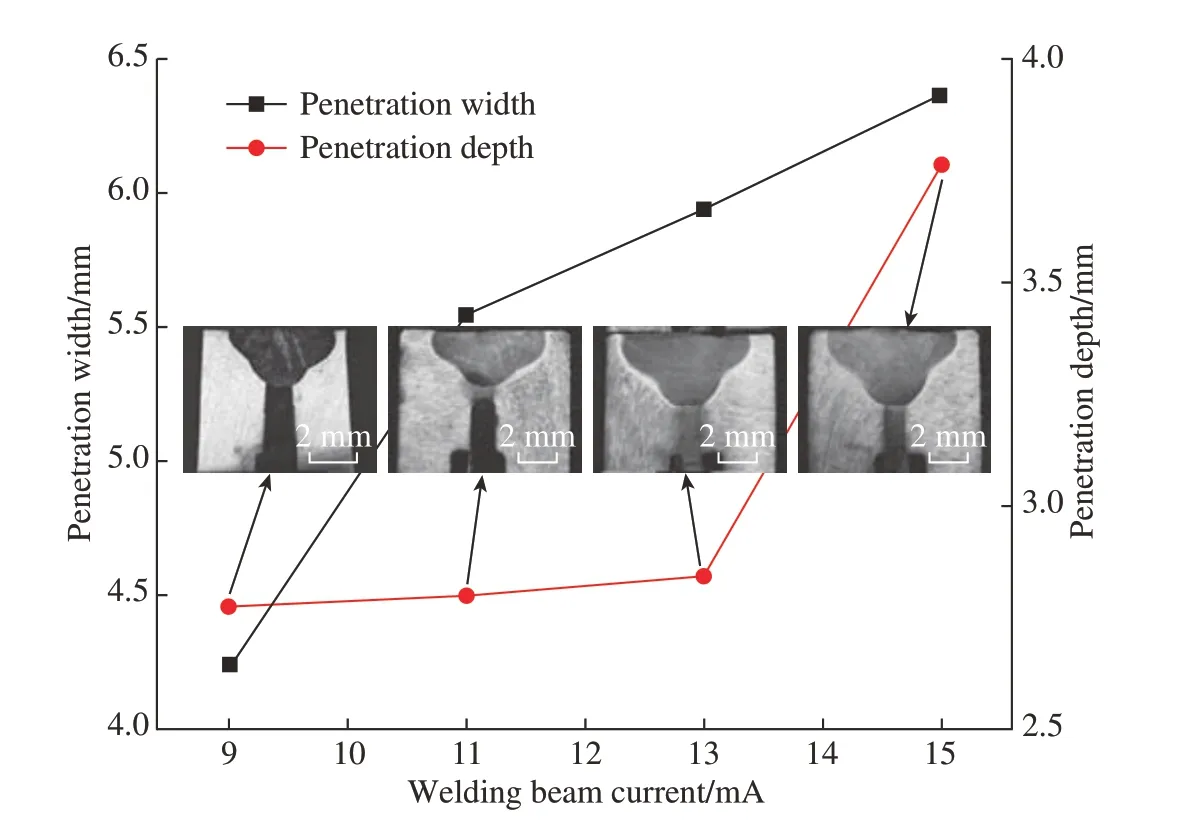

为了获得良好的焊接接头,基于前期的基础研究 (确保焊缝完全焊透),研究了不同焊接电流对焊接接头成形的影响,如图3所示。随着焊接电流的增加,焊缝的熔宽逐渐增加,当焊接电流超过11 mA时,熔宽呈近似线性增加。焊缝熔深呈现类似的规律,所不同的是在焊接电流小于13 mA时,熔深的增加较小,在焊接电流为15 mA时熔深急剧增大,这是因为高能束流冲击匙孔,金属的蒸发反作用及匙孔周围表面张力使得熔池金属液向熔池的宽度方向铺展所致[10–11]。

图3 不同焊接电流对焊接接头成形的影响Fig.3 Effects of different welding currents on the forming of welded joints

进一步优化电子束焊接GH4169+Haynes214刷丝焊接工艺,固定其他参数不变,焊接电流为13 mA,聚焦电流为1980 mA,加速电压为120 kV,探究焊接速度对焊缝成形的影响。如图4所示,当焊接速度v小于8 mm/s时,随着焊接速度的减小,焊缝的熔宽逐渐增加;焊接速度v大于8 mm/s时,焊缝的熔深急剧减小,这表明焊缝的穿透能力显著降低。当焊接速度v大于7 mm/s时,焊缝的熔深呈线性规律减小。这种现象与电子束流、材料物化属性和焊接工艺密切相关[12–13]。

图4 不同焊接速度对焊接接头成形的影响Fig.4 Effects of different welding speeds on the forming of welded joints

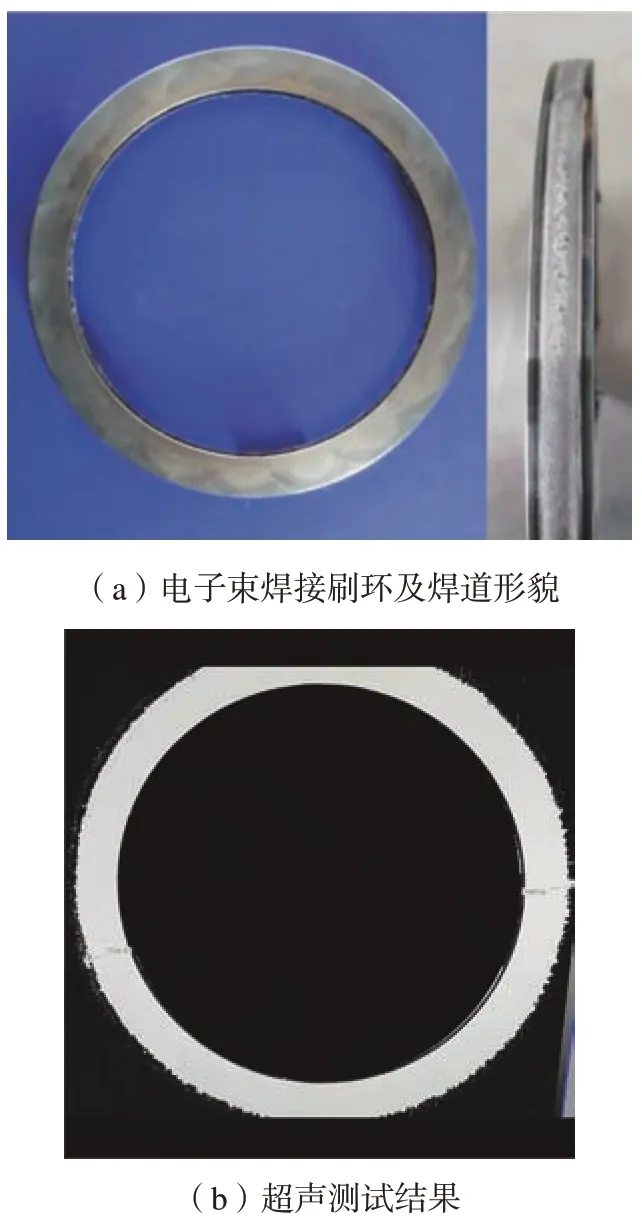

经过工艺优化后,在焊接电压为120 kV,焊接速度为7 mm/s,聚焦电流为1980 mA,焊接电流为13 mA时,可以获得焊道光滑、成形美观、平整的焊缝,焊缝表面无飞溅及无裂纹等缺陷,如图5(a)所示。图5(b)为电子束焊接接头的超声检测结果。检验结果表明,焊缝成形良好,内部无气孔、裂纹、未焊透等缺陷。

图5 焊后接头及超声检测结果Fig.5 Welded joints and ultrasonic testing results

2.2 微组织分析

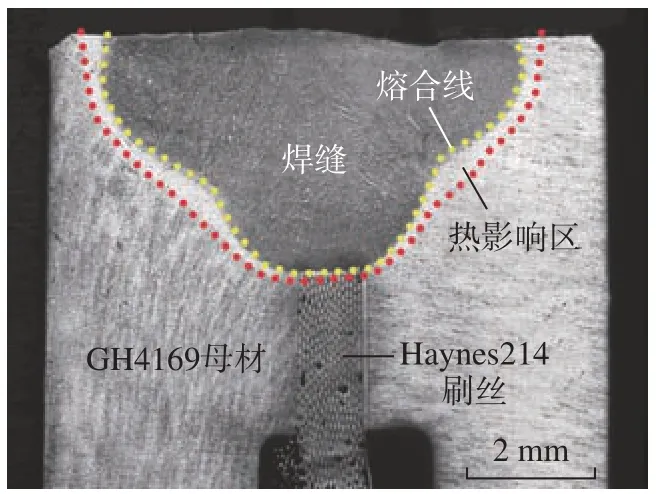

图6为优化后的GH4169+Haynes214焊接接头的宏观形貌特征,接头主要包括焊缝、热影响区和母材。可知,在电子束流的作用下,GH4169母材和Haynes214刷丝发生熔化形成焊接熔池。熔池的凝固结晶过程从熔池边界开始,以联生结晶的方式形成熔合线区域,从熔合线到焊缝是由平面结晶向胞状晶和树枝晶发展。焊缝区域是以竞争生长方式形成的柱状晶形貌。焊缝内不同微观组织的形成主要受电子束焊接过程中的温度梯度、焊缝的结晶速度和熔质含量的共同影响[14]。

图6 典型焊接接头及焊缝微观组织形成机制Fig.6 Typical welded joint and microstructure formation mechanism of the welded seam

在电子束焊接过程中,焊缝金属经历了熔化–结晶–凝固的过程,母材及刷丝原有的γ''相、γ'相、碳化物等相[15]在热循环的作用下熔化进入熔池中,形成单一的γ相 (即Ni 的固溶体),焊缝在高能束流作用下冷却速度快,温度梯度大,形成横向枝晶很短、主轴很长的树枝状晶,其主要是由γ相、γ'相和γ''相 (Ni3Nb)构成,在枝晶间发生共晶反应L→(γ+Laves),从而在短小的横向枝晶间形成共晶组织 (γ+Laves)[15],如图7(a)和 (b)所示。灰白色的片状组织为γ奥氏体相,奥氏体片层之间为共晶成分凝固得到的奥氏体与Laves相混杂的共晶组织。由于其会影响焊接的力学性能,容易成为裂纹源,因此应该被精准调控。如图7 (c)和(d)所示,在焊缝的熔合线区域可以看出基体晶粒为奥氏体的固溶体,未熔化的母材的碳化物在热作用下发生了长大,在晶界上发生了团聚,析出少量的Laves相及碳化物。焊接母材为GH4169,主要包含γ奥氏体基体、碳化物颗粒和Laves相,研究表明,奥氏体基体中弥散分布着γ''相(Ni3Nb)、γ'相 (Ni3(Al,Ti))及δ相,其对合金强韧性的提升发挥重要的作用[16],如图7(e)和(f)所示。

图7 焊接接头不同位置的微观组织Fig.7 Microstructure at different regions of welding joints

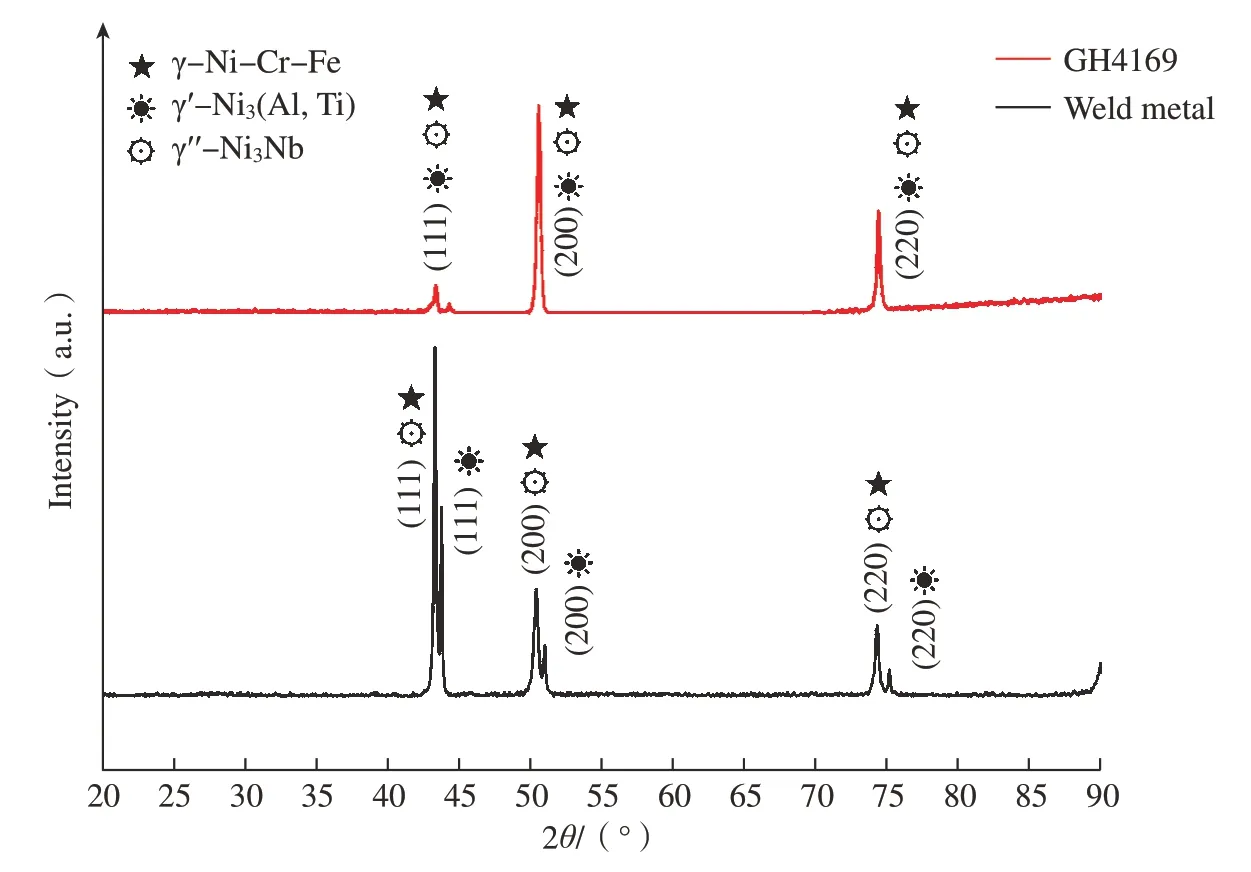

2.3 XRD物相分析

图8是GH4169+Haynes214焊接接头焊缝区的XRD相组成分析。XRD图谱中显示,GH4169母材中的衍射峰主要包含γ相和γ'相不同晶面的衍射峰和γ''相衍射峰。而焊缝是以γ奥氏体基体、γ''相 (Ni3Nb)为主,以及包含少量的γ'相 (Ni3(Al,Ti))。γ'相的形成主要是由于焊接凝固阶段焊缝熔池内部高温熔体的快速冷却[15]。焊接接头部位由于γ奥氏体基体、γ''相的衍射峰非常接近,产生共格错配,对基体具有强化作用,致使焊接接头微观硬度和抗拉强度增加[12]。

图8 焊接接头焊缝区的XRD相组成分析图谱Fig.8 XRD phase analysis spectrum of welded joint weld zone

2.4 硬度分析

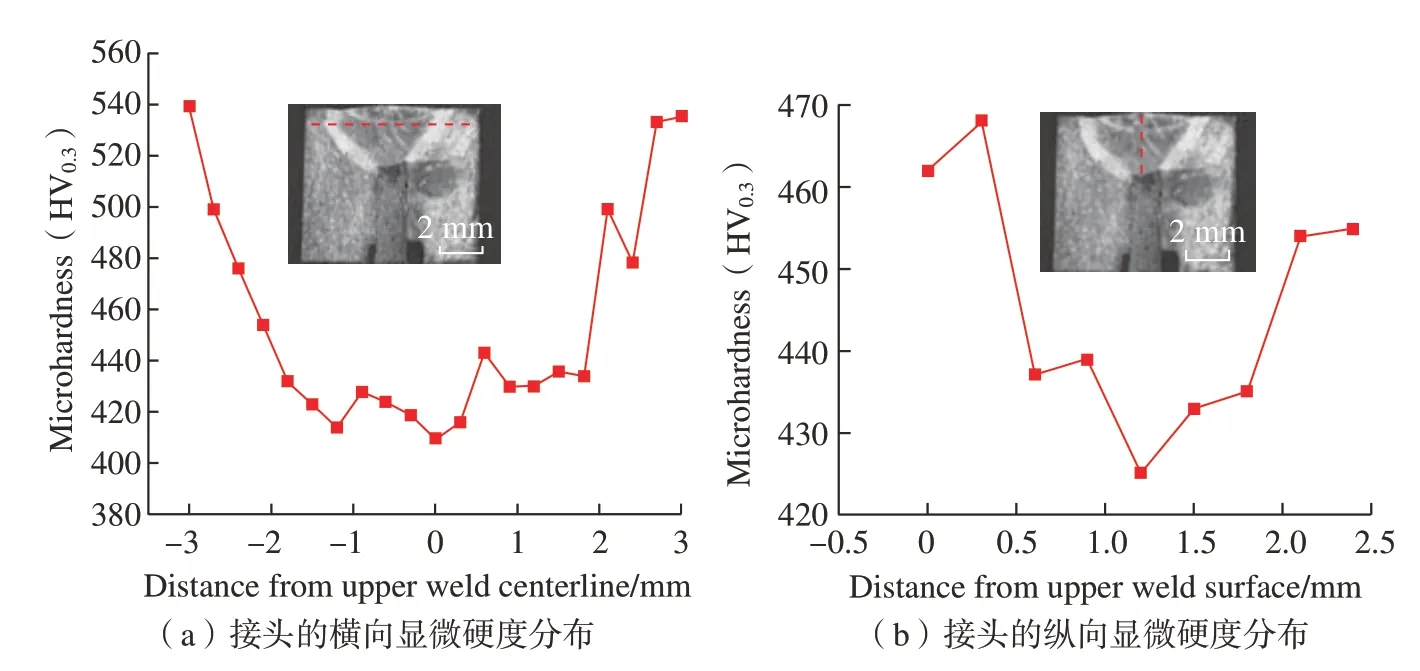

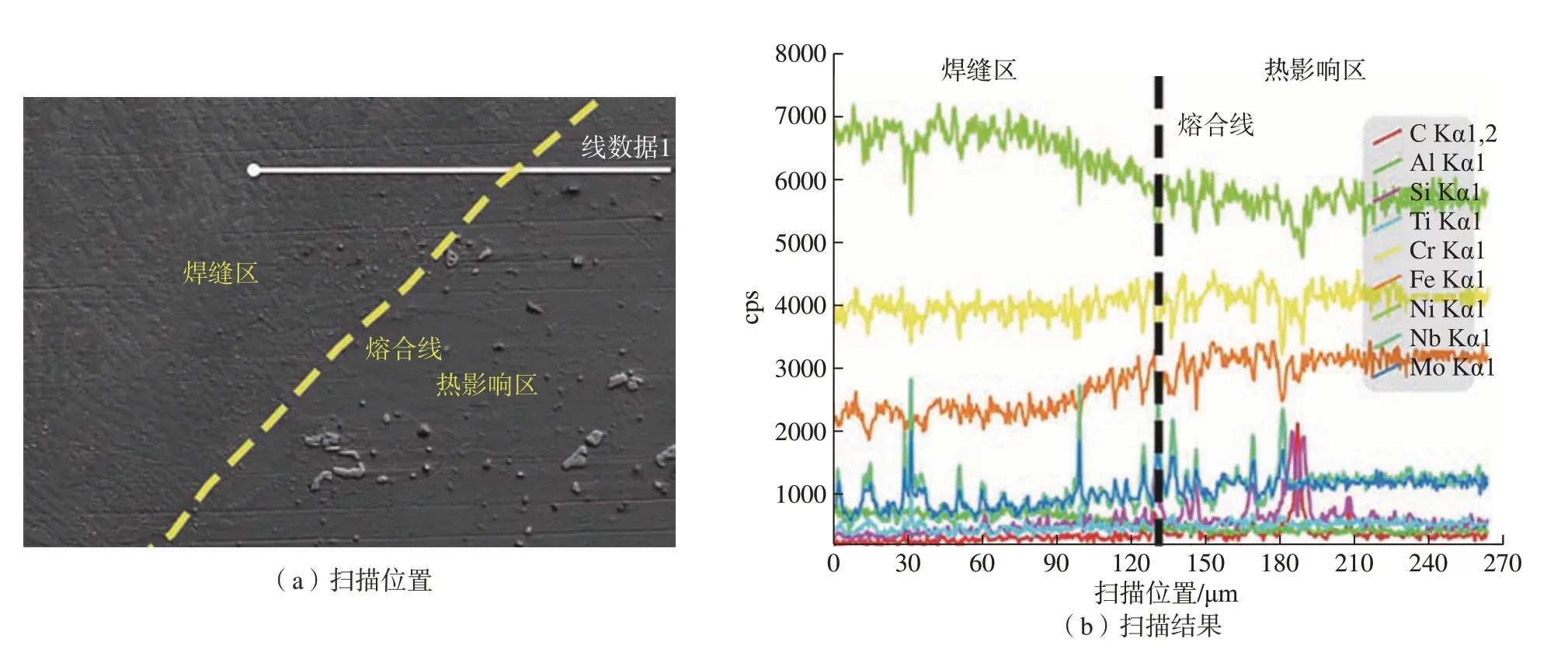

图9为GH4169+Haynes214焊接接头的微观硬度分布图。图 9(a)为接头的横向显微硬度分布,母材GH4169显微硬度值约为540HV,焊接接头呈近似对称分布 (以焊缝为中心),焊缝中心的硬度值最低,其平均值约为435HV。根据图10所示EDS能谱分析结果可知,与热影响区相比,焊缝区域的Ni和Al的含量高,在焊接热循环作用下,焊缝凝固形成单项固溶体,这是因为Haynes214与GH4169的合金元素发生混合,出现因成分起伏、能量起伏引起的微硬度差异。随着与焊缝中心距离的增加,微观硬度迅速增加,直到接近焊接母材微观硬度。图 9(b)为电子束焊接接头的纵向显微硬度分布,随着与上焊接表面距离的增大,焊缝的显微硬度先降低后增加,这主要是受到散热条件的影响所致。

图9 焊接接头的微观硬度分布Fig.9 Microhardness distribution of welded joints

图10 EDS能谱线扫描位置及扫描结果Fig.10 EDS spectral line scanning position and scanning results

2.5 刷环密封性能

刷式密封结构的密封性能优劣主要是通过泄露量和泄漏率这两个指标来表征。泄漏率大,表明密封性能差;泄漏率小于规定参数 (根据设计要求),表明密封性能优越。影响泄漏率的主要因素包括压力、温度及密封结构的直径等,其中焊接质量的优劣对密封性能的影响属于间接关系,一方面影响刷式密封的尺寸精度和位置精度,另一方面焊接结构中如果存在裂纹和气孔等焊接缺陷,将影响密封结构的使用寿命。为了验证电子束焊接GH4169+Haynes214焊接接头密封性能的优越性,采用图2所示的试验装置对焊接接头进行泄露试验测试,获得规定温度和压力条件下的刷式封装置静态泄漏特性。

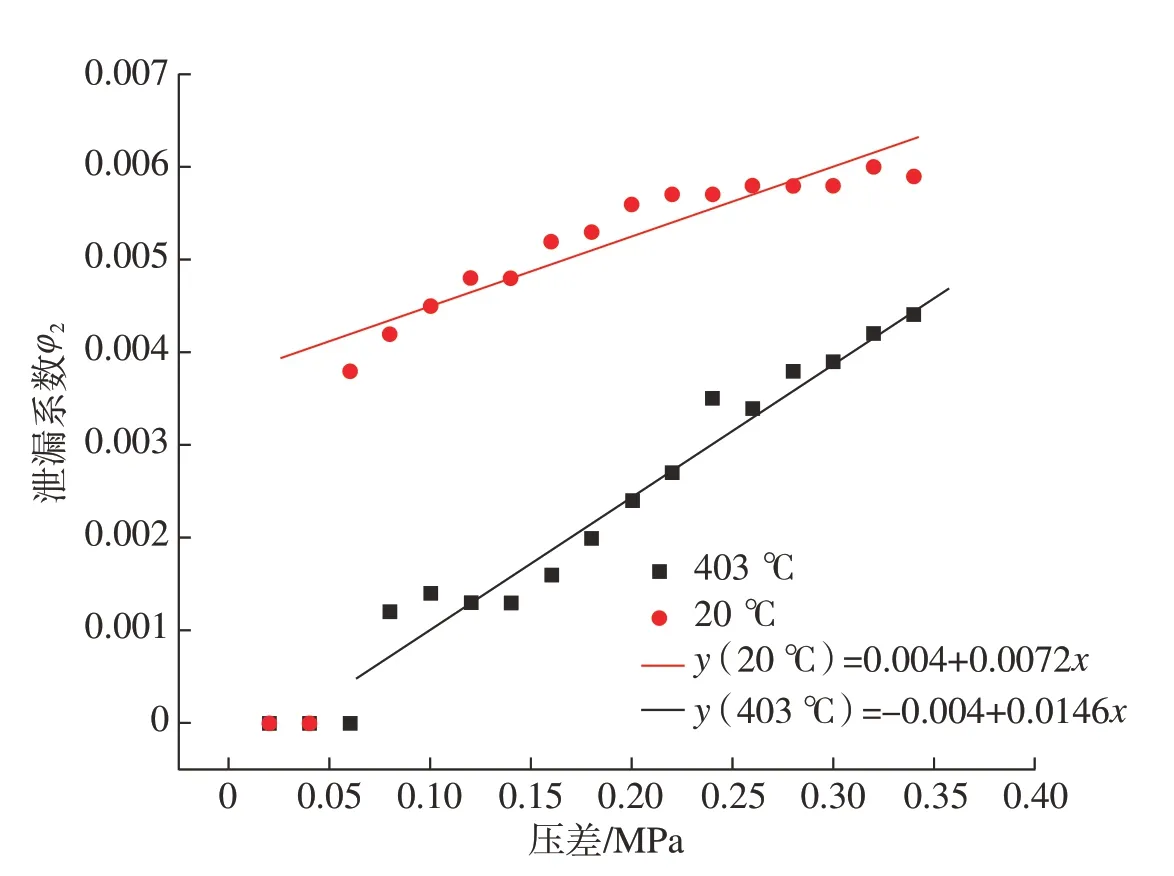

图11为刷式密封结构的压差–泄漏率关系图,可以看出,常温下泄漏率随着压差的增大而逐渐增大,满足二次函数关系;在403 ℃高温下,刷式密封结构的泄漏率也是随着压差的增大而逐渐增大,同样满足二次函数关系。通过数据分析可知,常温下的泄漏率大于高温,且泄漏率均小于20 g/s,这充分体现了GH4169+Haynes214刷式密封结构密封性能的优越性。

试验数据处理时,除了给出气体的质量泄漏率W,还给出泄漏流量系数φ2,其定义为

式中,W为质量泄漏率,g/s;Tu为高压侧进气温度,K;Pu为高压侧气体压力,MPa;Dj为密封跑道外径,mm。

图12为刷式密封结构的压差–泄漏系数φ2关系图,可知,在低压差时泄漏系数较小,随着压差升高泄漏系数稳定在0.006附近,比预期泄漏系数0.007要小,符合预期泄漏特性设计目标。当加温到403 ℃时,泄漏系数同样在低压差时较小,当压差低于0.06 MPa时,由于泄漏不到1 g/s,超出流量计最小量程,因此检测不到泄漏数据,随着压差升高泄漏系数逐渐升高,最终稳定在0.004左右。进一步分析可知,在常温 (20 ℃)和高温(403 ℃)时,泄漏系数均是随着压差的增加而增大,其中拟合曲线方程分别为y(20 ℃)=0.004+0.0072x,y(403 ℃)=–0.004+0.0146x。这表明,刷式密封结构符合预期设计目标和温升泄漏变小特性。

图12 刷式密封结构的压差–泄漏系数φ2关系Fig.12 Pressure difference–leakage coefficient (φ2) relationship of brush seal structure

3 结论

(1)电子束焊接由GH4169+Haynes214组成的刷式密封结构能够获得良好的焊缝成形,内部无气孔、裂纹、未焊透等缺陷。

(2)树枝状晶的焊缝主要是由γ相、γ'相以及γ''相构成,在短小的横向枝晶间形成共晶组织(γ+Laves)。熔合线附近未熔化母材中的碳化物在热循环下发生长大,在晶界上团聚。

(3)焊缝中心区域Ni和Al的含量高,在热循环作用下焊缝凝固时,Haynes214与GH4169的合金元素发生了混合,出现成分起伏、能量起伏引起的硬度差异。焊接接头显微硬度以焊缝为中心呈近似对称分布,焊缝中心的硬度值最低,其平均值约为435HV。

(4) GH4169+Haynes214焊接构成的刷式密封结构的泄漏率与泄漏系数均随压差的增加而增大。常温(20 ℃)和高温(403 ℃)的泄漏率均小于20 g/s。泄漏系数在低压时较小,但随着压力升高稳定在0.006附近,小于预期泄漏系数0.007;当加温到403℃时,随着压力升高泄漏系数逐渐升高,最终稳定在0.004左右。结果表明,该种刷式密封结构符合预期设计目标和温升泄漏变小特性。