滑动轴承动压特性的影响因素研究

2023-11-08马庆镇李连升

李 超 马庆镇 李连升 董 朵

(内燃机可靠性国家重点实验室,潍柴动力股份有限公司 山东潍坊 261061)

内燃机中许多重要的零部件都在做高速旋转运动,而滑动轴承凭借承载能力强、抗震性好等优点,被广泛用于对此类零部件的支撑。

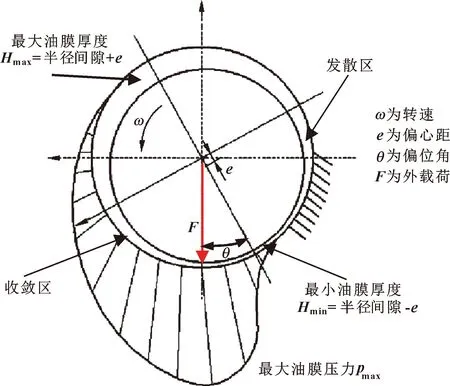

滑动轴承的受力情况如图1所示,轴与轴承在外载荷作用下会出现偏心,进而在最小油膜厚度点两侧出现收敛区和发散区[1]。油膜在收敛区产生动压力,并与外载荷达到力平衡。滑动轴承运转过程的边界条件一旦发生变化,受力的平衡关系也会随之改变。因此对滑动轴承进行分析时应结合实际工况,综合考虑各种影响因素。

图1 轴承油膜动压力

描述滑动轴承状态的特性参数有很多,比如偏心距、偏位角、最大油膜压力、润滑油流量、润滑油温升、摩擦功等;影响滑动轴承动压特性的因素同样有很多,比如轴承自身结构、载荷、转速、润滑油特性、供油压力等。

为了保证设计的合理性,需要分析滑动轴承动压特性参数和影响因素之间的关系,该问题目前已经有了较多研究成果。马文生等[2]建立了基于短轴承非线性油膜力模型,研究了转速对轴承动力学特性的影响。张帆等人[3]以大型发电机试验用椭圆轴承为对象,给出了椭圆轴承温度压力和膜厚等润滑性能实测数据,并分析了轴承静态性能。谢翌等人[4]采用流-固顺序耦合的方法,得到不同轴颈转速下油膜压力、承载力、油膜组分分布以及轴瓦应力、应变随轴颈转速的变化规律。魏聿梁[5]分析了多油槽滑动轴承油槽结构、位置、数目等参数对包括端泄量等轴承润滑特性参数的影响。吴超等人[6]用Fortran语言编制程序,计算了油膜轴承的压力分布、温度分布以及特性参数,研究了进油温度和轴颈转速对轴承特性参数的影响。毛亚洲等[7]采用有限元方法对表面织构分布位置、不同界面滑移对滑移速度与摩擦力的作用规律进行研究。杨国栋等[8]以某船用滑动轴承为研究对象,建立了基于高阶单元的滑动轴承润滑计算模型,并分析了该方法对计算结果和效率的影响。刘洋洋等[9]针对船用滑动轴承在低速水润滑工况下液膜承载能力不足,导致局部固体接触碰磨的问题,研究了表面粗糙度对混合润滑性能的影响。孙晓霞等[10]分析了齿轮系统的弹流润滑特性,并进行不同转速下齿轮动力学与油膜润滑的耦合研究。彭立强等[11]基于广义Reynolds方程,建立了圆柱滑动轴承贫油润滑模型,分析了入口油膜厚度对滑动轴承贫油润滑性能的影响。张一磊等[12]分析比较了不同转速和不同偏心率下滑动轴承油膜压力场的分布和油膜压力极值的变化,并通过数值计算方法得到了稳定性临界曲线。刘栋等人[13]利用“COMSOL”软件计算了“湿态”下泵轴承-转子系统瞬态响应,获得了不同工况下的径向力分布规律。

以上对轴承特性参数和影响因素的研究,仅对少量特性参数和影响因素进行了分析,对特性参数和影响因素的关系缺乏全面而又详细的描述。而且载荷方向作为影响因素之一,相关分析研究较少。

本文作者选择润滑油流量、最小油膜厚度、偏位角、最大油膜压力4种关键动压特性参数,以及包括载荷方向在内的4种影响因素——油孔布置、载荷方向、载荷大小、轴承转速,通过大量的算例分析,探讨了滑动轴承动压特性的变化规律,并阐述其产生机制。

1 计算模型建立

1.1 方案设计与影响因素选择

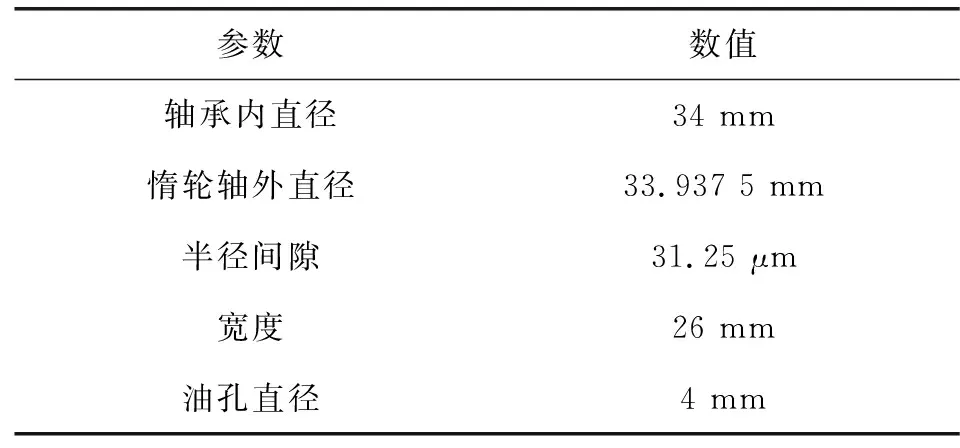

以某发动机的齿轮轴承为研究对象,轴承的基本结构参数如表1所示。其中惰轮轴固定不动,轴承绕齿轮轴做高速旋转,油孔位于惰轮轴上。

表1 滑动轴承的结构参数

发动机采用了10W30润滑油,在115 ℃的高温情况下,润滑油密度为810.1 kg/m3,动力黏度为0.007 32 Pa·s。根据发动机的实测主油道压力,定义轴承进出口压差为0.4 MPa。

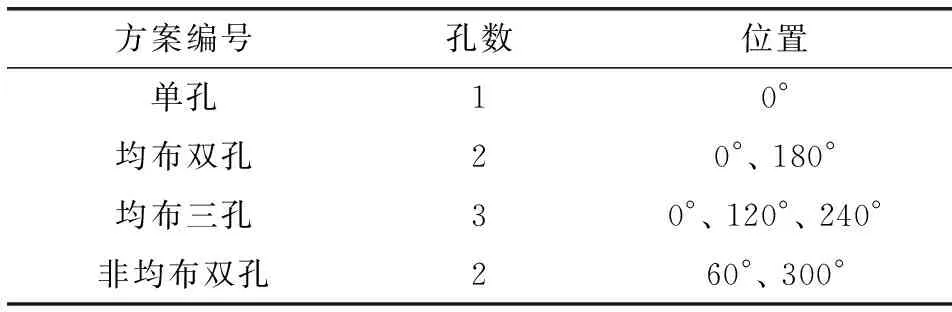

选择油孔布置方式作为研究的影响因素。在油孔直径不变的情况下,选取不同的油孔数量及位置,提出了4种不同的油孔设计方案,具体如表2所示。

表2 油孔设计方案

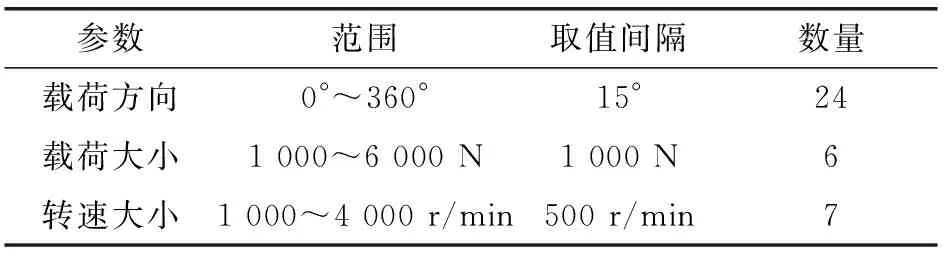

选择载荷方向、载荷大小、转速大小3种边界条件作为研究的影响因素,每种因素的初步取值如表3所示,文后根据客观条件略有调整。

表3 边界条件的取值

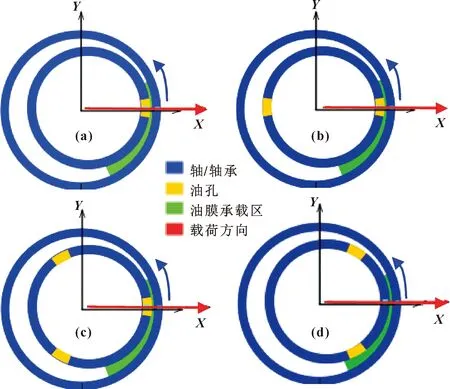

图2所示是在载荷方向为0°的情况下,不同油孔方案的滑动轴承示意图,图中红色箭头代表惰轮轴对轴承施加载荷的方向。

图2 油孔设计方案示意:(a)单孔;(b)均布双孔;

1.2 模型验证与动压特性参数选择

轴承分析大都采用三维仿真,而文中为了对多因素多目标进行综合分析,需要计算大量的算例,所以采用一维计算方法,通过GT-SUITE软件进行仿真。

选择Journal Bearing Flow Rate模板,并按前文给出的各项参数搭建仿真模型。该模型能够分析轴承的润滑油流量,同时兼顾受力、油膜温升和油孔布置的影响。其中流量求解选择Modified Martin方程,该方程适用于求解齿轮轴轴承。

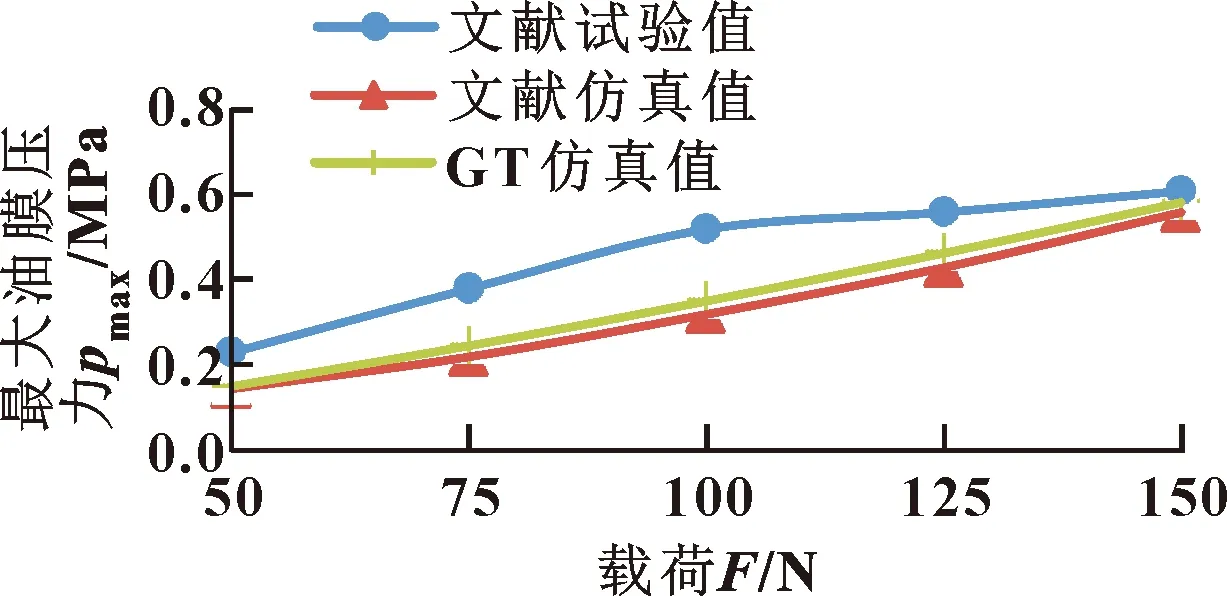

为了确保GT-SUITE仿真模型的准确性,与参考文献[14]的仿真和试验结果进行对比。按文献[14]中的滑动轴承参数搭建GT模型,转速设为1 000 r/min,分别将载荷设置为50、75、100、125、150 N,观察结果随载荷的变化情况。

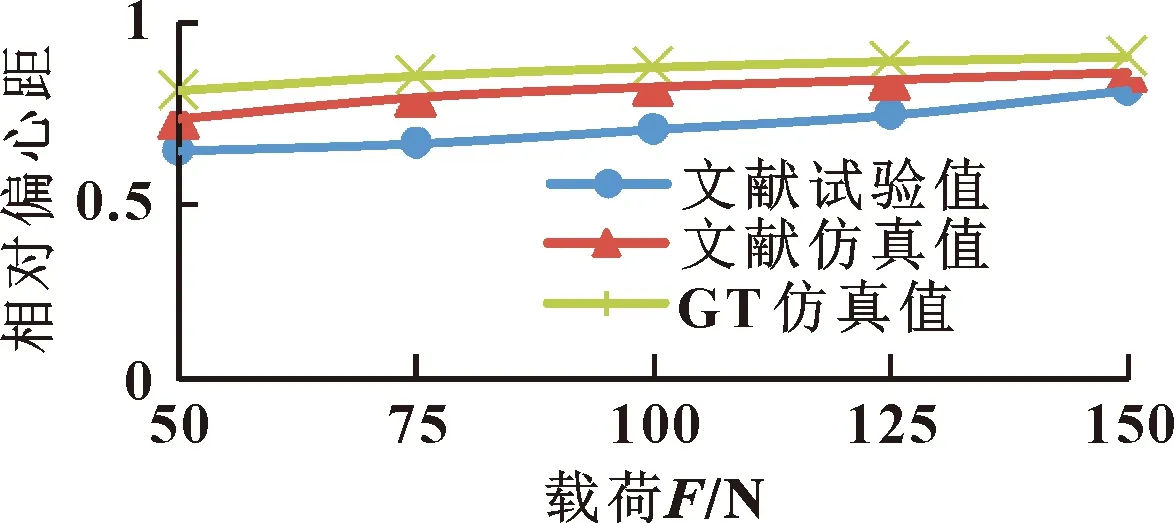

不同载荷下最大油膜压力和相对偏心距(偏心距/半径间隙)的对比结果分别如图3、图4所示。GT仿真值与文献仿真值一致性较好,与文献试验值趋势一致,都是随载荷增大而增大,但数值有一定差异。

图3 不同载荷下最大油膜压力对比

图4 不同载荷下相对偏心距对比

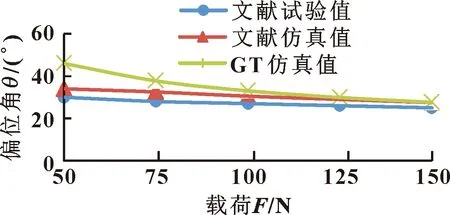

不同载荷下偏位角的对比结果如图5所示。在低负荷时,GT仿真值偏高,在中高负荷时GT仿真值与文献仿真值、文献试验值基本一致。

图5 不同载荷下偏位角对比

造成差异的原因可能有:一维仿真模型简化条件影响,试验台架导轨对轴承的自由运动存在干扰,试验台架轴承上的测点对油膜产生影响等。虽然结果存在差异,但各项结果随载荷的变化趋势是一致的,而且随载荷增加差异逐步减小,因此下文将采用500 N以上载荷展开分析。

除了最大油膜压力、偏心距、偏位角,下文分析中增加了润滑油流量,共分析了润滑油流量、最小油膜厚度、偏位角、最大油膜压力4个动压特性参数。为了便于分析结果,将偏心距替换为最小油膜厚度。

2 油孔布置和载荷方向的影响

如果进行全因子试验设计,则需要计算4×24×6×7=4 032个工况,计算过程复杂,也会给数据分析造成困难。因此结合实际使用情况,对工况数量进行适当缩减。参考发动机惰轮轴的实际运转转速,将轴承转速设置为1 050 r/min;选择500和5 000 N 2个载荷,分别代表滑动轴承轻载和重载情况。在此基础上,首先对油孔布置和载荷方向展开分析,共需要完成4×24×2×1=192个工况计算。

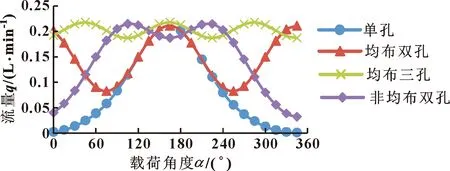

2.1 轻载工况

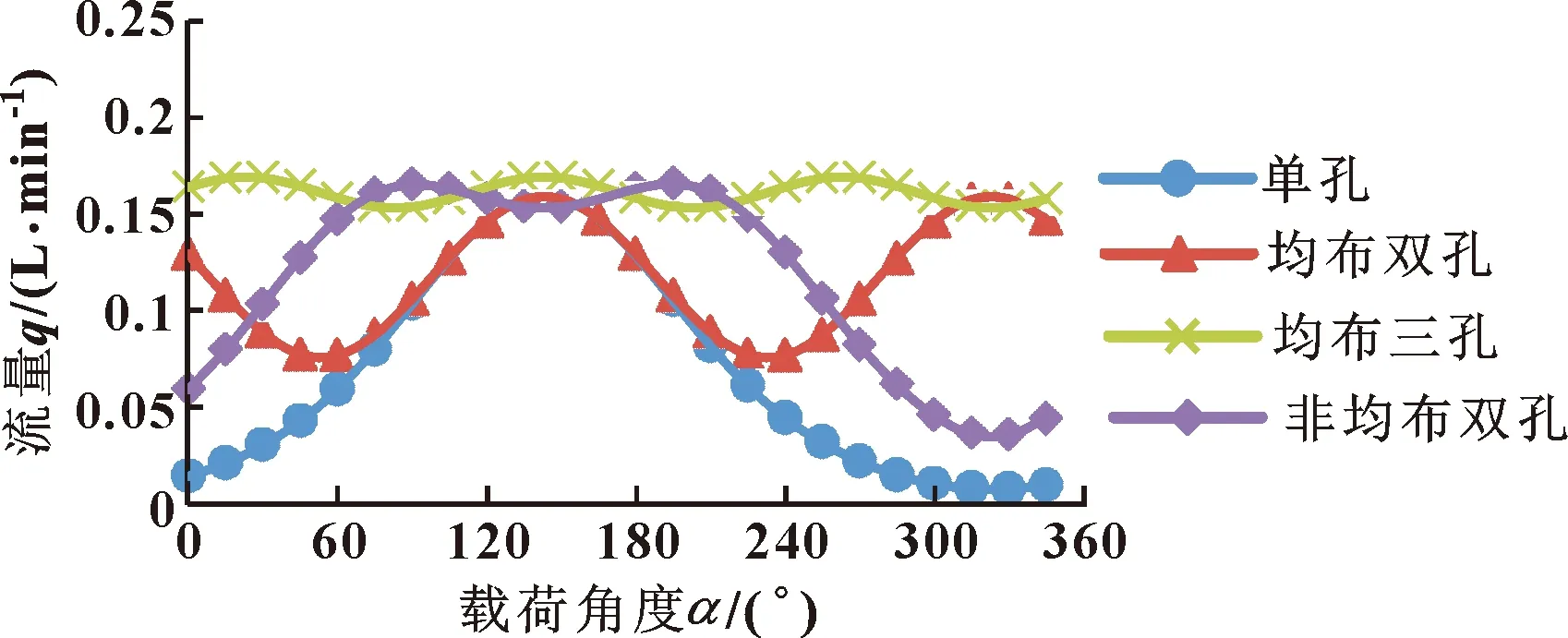

在500 N载荷下进行96工况计算,得到不同载荷角度下4种油孔布置方案的润滑油流量曲线结果如图6所示。可知,随载荷角度的变化,润滑油流量曲线都有明显波动,证明载荷方向对润滑油流量有重要影响;不同油孔布置的润滑油流量曲线差异较大,证明油孔布置对润滑油流量也有重要影响。

图6 不同载荷角度下4种油孔布置方案的润滑油流量

在载荷作用下滑动轴承产生偏心,油孔越靠近油膜最厚处,则流量越大,反之则减小,如图6所示。具体来说,对于单孔轴承,当油孔与油膜最薄处重合时,流量接近0。对于均布双孔和三孔轴承,任意油孔与油膜最厚处重合时,流量最大;油膜最厚处位于任意两孔中间时,流量最小。对于非均布双孔轴承,当较多的孔靠近油膜最厚处时,流量偏大,反之则流量偏小。

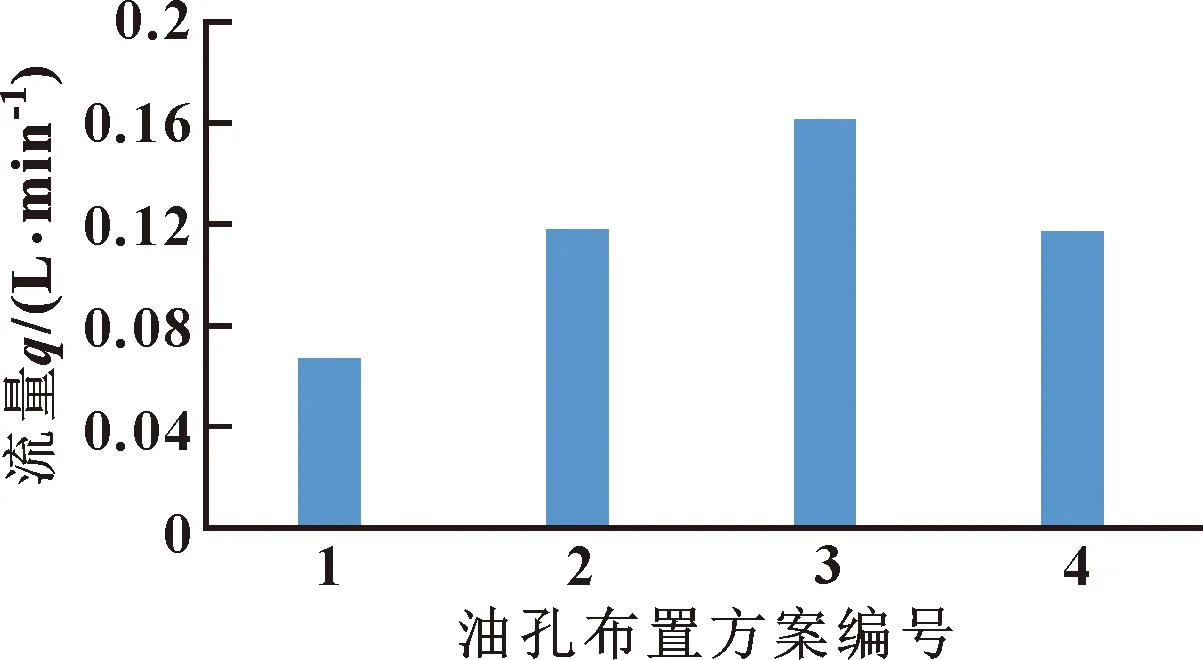

对不同载荷方向下的流量结果取平均值,得到各油孔布置方案的平均润滑油流量如图7所示。结合图6和图7可知,油孔数量增加,则平均流量增加,且流量波动减小;相同油孔数量下,油孔布置方式对平均流量影响较小,且油孔分布越均匀,平均流量波动越小;4种布置方案流量最大值对应的载荷角度不同,但最大值相近。

图7 4种油孔布置方案的润滑油平均流量(载荷500 N)

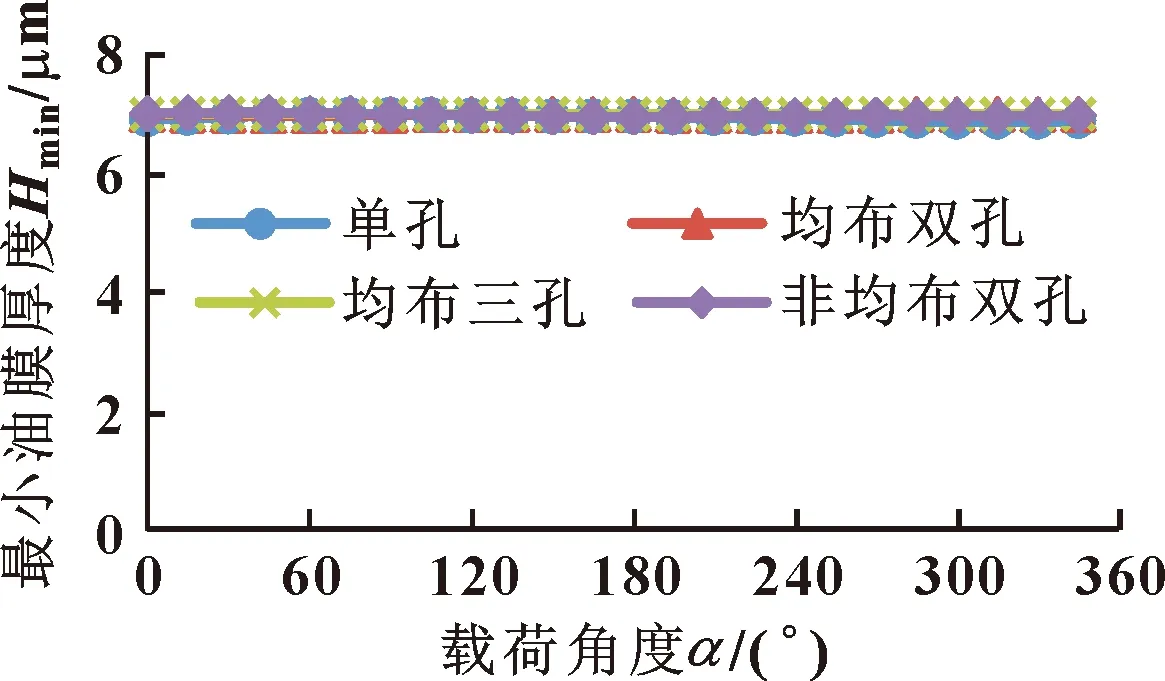

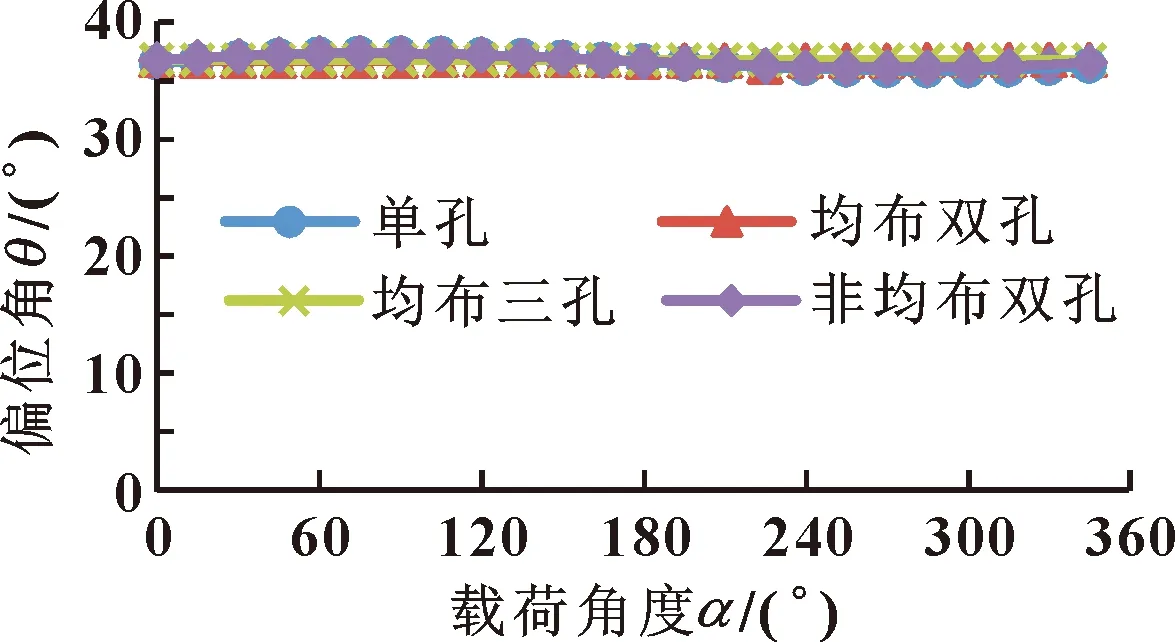

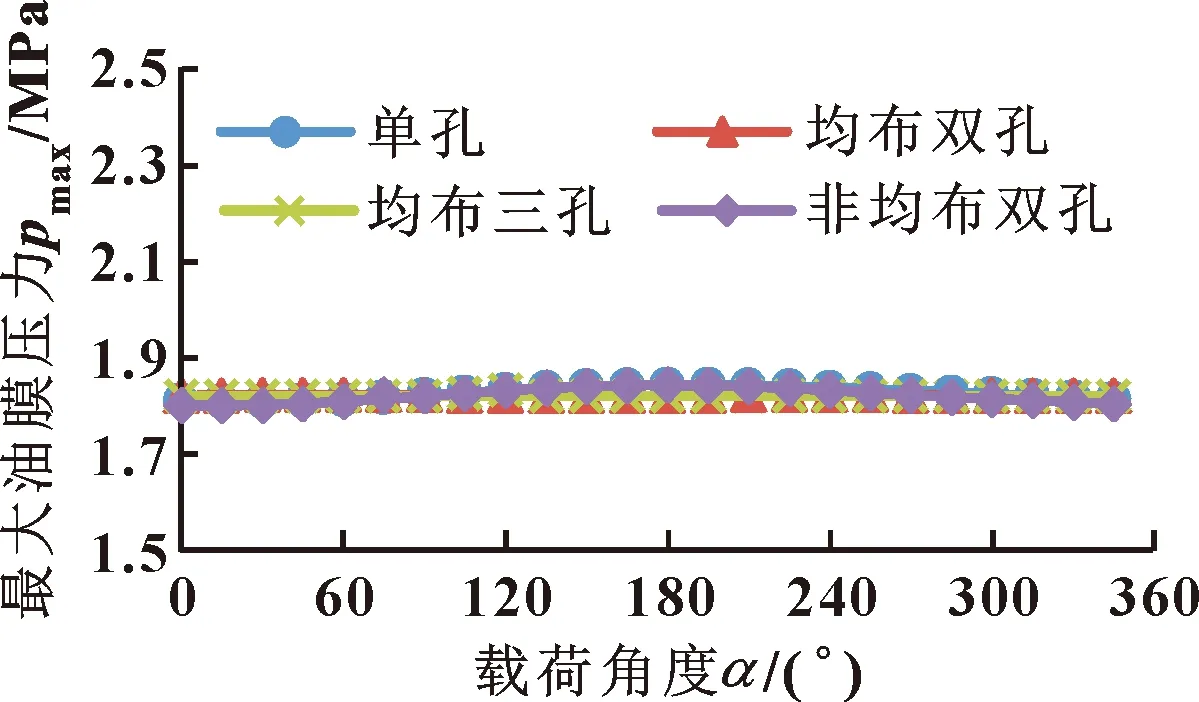

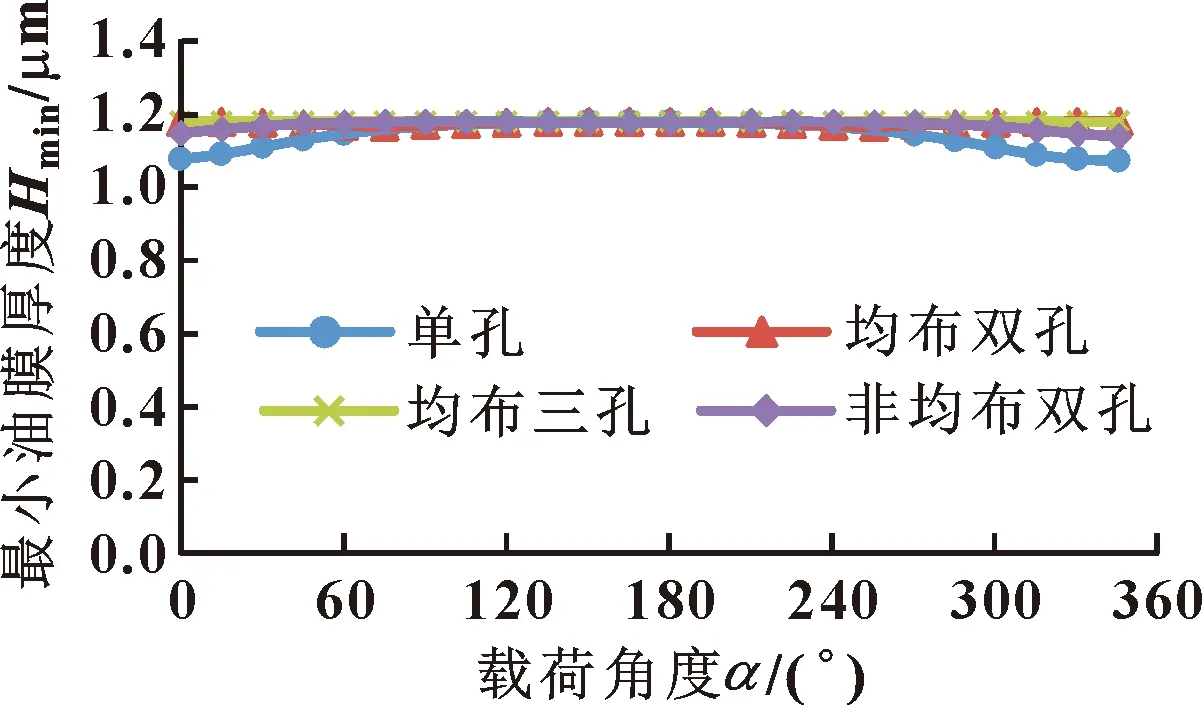

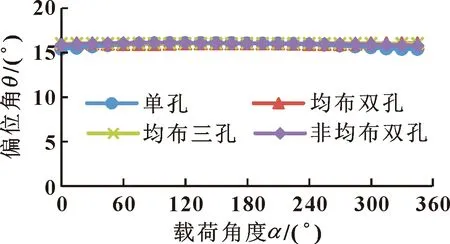

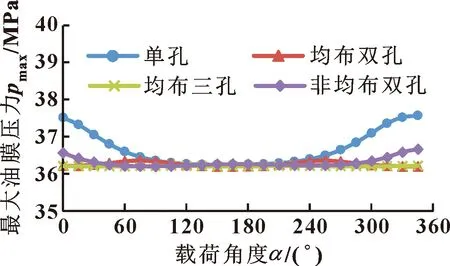

不同载荷角度下4种油孔布置方案的最小油膜厚度、偏位角和最大油膜压力曲线分别如图8—10所示。可知,各条曲线波动很小,而且基本重合,表明油孔布置和载荷方向对这3种动压特性参数基本没有影响。

图8 不同载荷角度下4种油孔布置方案的最小油膜厚度

图9 不同载荷角度下4种油孔布置方案的偏位角

图10 不同载荷角度下4种油孔布置方案的最大油膜压力

2.2 重载工况

在5 000 N载荷下进行96工况计算,得到的结果分别如图11—14所示。与500 N载荷下的结果相比,除了数值大小变化外,润滑油流量和偏位角的曲线形态基本不变,但最小油膜厚度和最大油膜压力的曲线形态存在一定差异。

图11 不同载荷角度下4种油孔布置方案的润滑油流量

由图12可知,由于载荷大,轴承偏心距大,所以最小油膜厚度仅有约1.15 μm。对于单孔轴承,当润滑油流量接近于0时,最小油膜厚度也随之减小。对于非均布双孔轴承,曲线两端也有随流量减小的趋势,但变化幅值相对较小。

图12 不同载荷角度下4种油孔布置方案的最小油膜厚度

图13 不同载荷角度下4种油孔布置方案的偏位角

最小油膜厚度偏小,应确认此时轴承的润滑状态,以正确解读计算结果。膜厚比λ是用来分析轴承润滑状态的常用判据,计算公式[15]如下:

(1)

式中:Hmin为最小油膜厚度;Rq1和Rq2分别为两配合表面轮廓的均方根偏差。

一般认为当λ≥3时为流体润滑状态,1<λ<3时为混合润滑状态,λ≤1时为边界润滑状态。

采用精密轴承,接触两表面粗糙度Rq均为0.2 μm。则当λ=3时,Hmin为0.848 μm,所以在相关计算工况下,滑动轴承处于流体润滑状态,两摩擦表面没有直接接触。

图14中的单孔轴承和非均布双孔轴承,随着曲线两端偏心距增大,最小油膜厚度减小,滑动轴承收敛区的油楔间隙减小,油膜动压效应增强,所以最大油膜压力变大[16]。

图14 不同载荷角度下4种油孔布置方案的最大油膜压力

综合以上结果,在最小油膜厚度偏小的情况下,如果润滑油流量趋近于0,最小油膜厚度也会受影响而进一步减小,进而导致最大油膜压力增大。

3 载荷大小的影响

为了缩减工况数量,仅针对单油孔布置方案,在轴承转速1 050 r/min下展开分析。前文已完成了500和5 000 N载荷下的计算,还需针对1 000、2 000、3 000、4 000和6 000 N进行计算。考虑全部载荷方向,共需要计算1×24×5×1=120个工况。

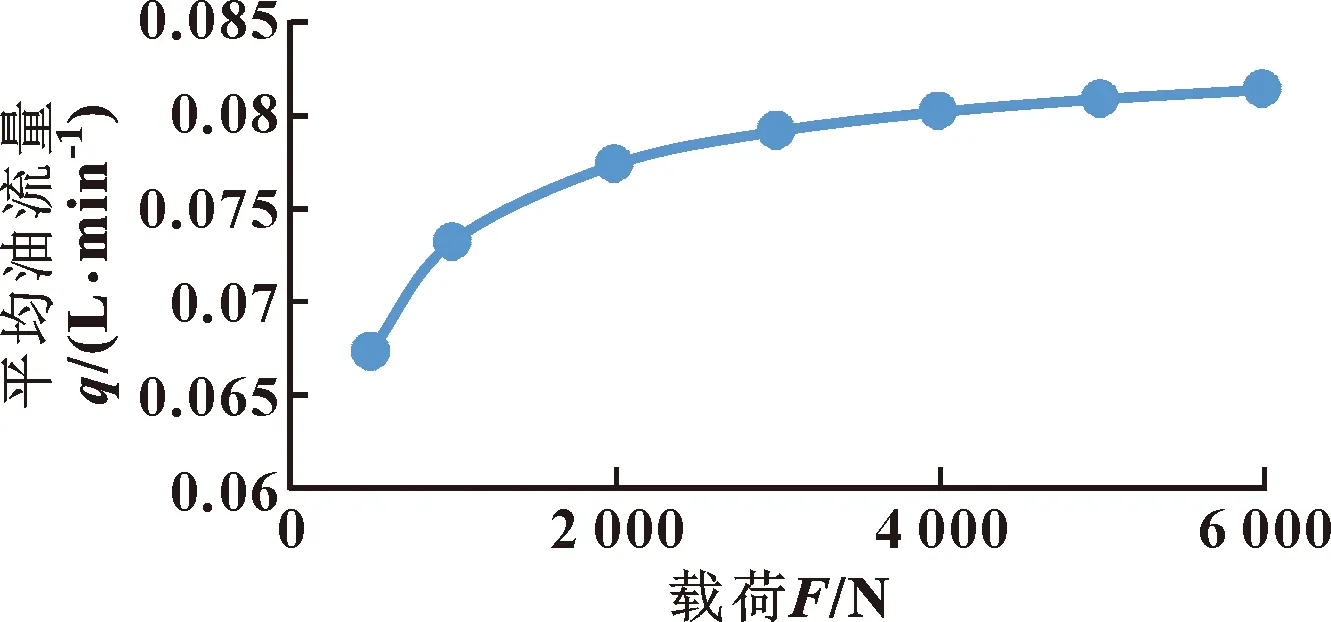

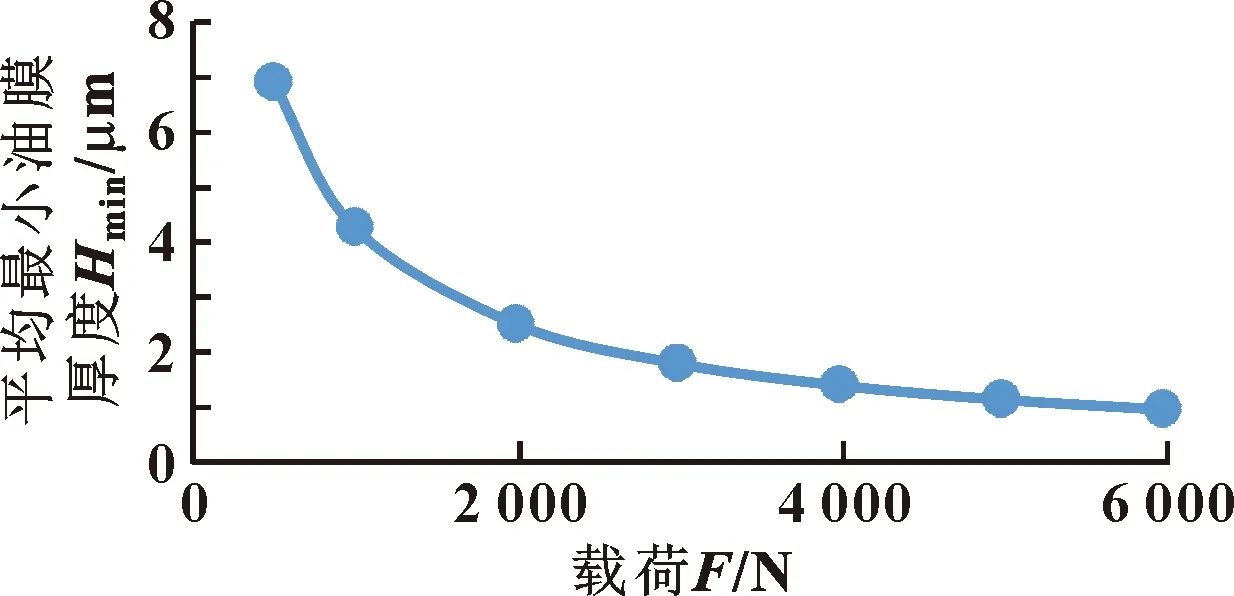

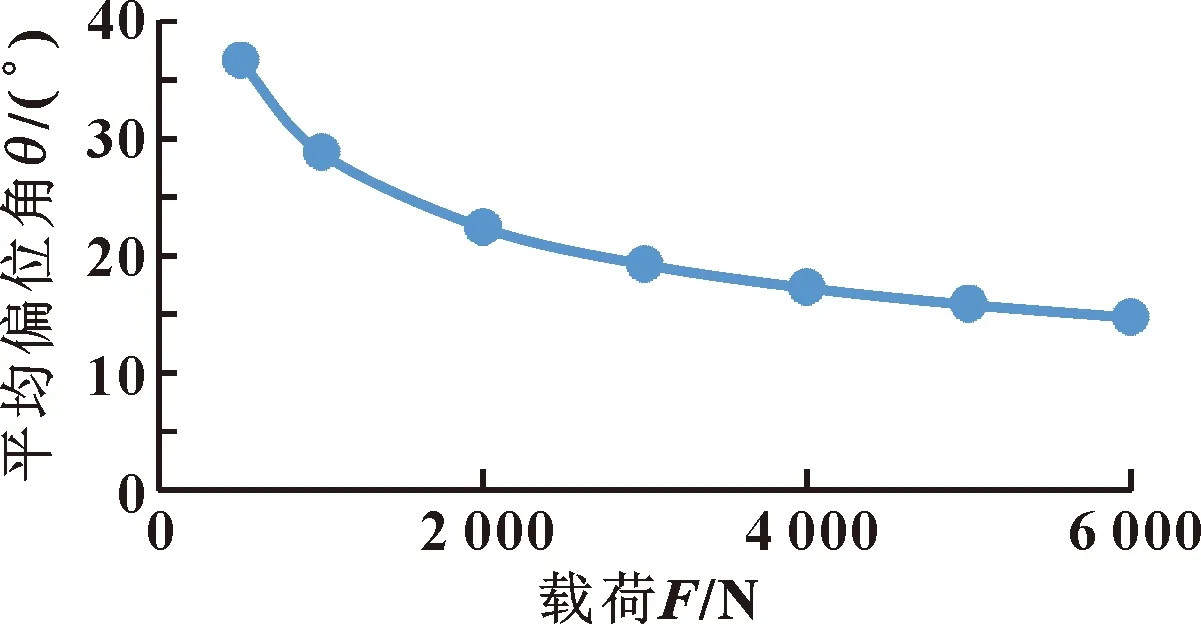

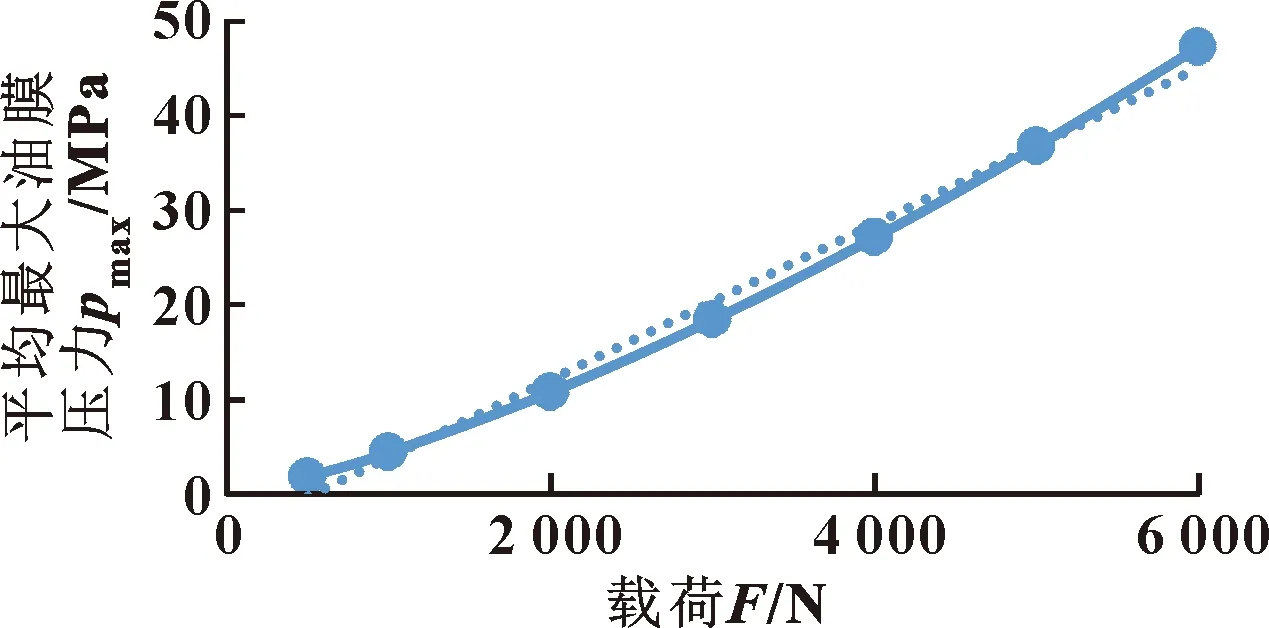

计算结果表明,在其他载荷下4种动压特性参数曲线与高低载荷下具有相同的变化趋势,因此文中不再罗列全部结果的曲线图。平均值曲线能更好地体现载荷大小产生的影响,所以文中对不同载荷方向下的各特性结果取平均值,得到不同载荷大小下的平均值曲线,如图15—18所示。

图15 不同载荷下平均润滑油流量

由图15可知,随载荷增大,平均润滑油流量逐渐增大,且增大速率逐渐降低。由图16可知,随载荷增大,平均最小油膜厚度逐渐减小,且减小速率逐渐降低。滑动轴承中的润滑油主要从油膜厚度较大的一侧流出,而随载荷增大,最小油膜厚度减小,而最大油膜厚度则增大,所以润滑油更容易流出,流动阻力减小。而偏心距增大速率逐步降低,所以流动阻力减小速率也降低。

图16 不同载荷下平均最小油膜厚度

由图17可知,随载荷增大,平均偏位角逐渐减小,且减小速率降低。由图18可知,随载荷增大,平均最大油膜压力大致呈线性增加,图中虚线为最小二乘中线。在稳定状态下,油膜压力在载荷方向上的合力始终与外载荷相当,外载荷增大,为了维持平衡油膜压力也增大。而这一过程是通过偏心率增大,油楔间隙减小,动压效应增强实现的。油膜压力与偏心距的关系是非线性的,偏心距越大,油膜压力增长越快。因此当油膜压力匀速增长时,图16中的平均最小油膜厚度减小速率下降。

图17 不同载荷下平均偏位角

图18 不同载荷下平均最大油膜压力

4 转速的影响

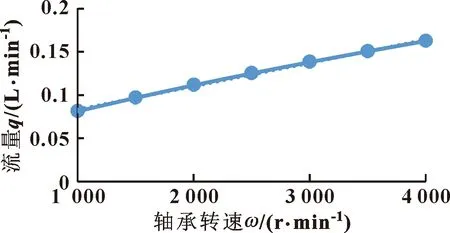

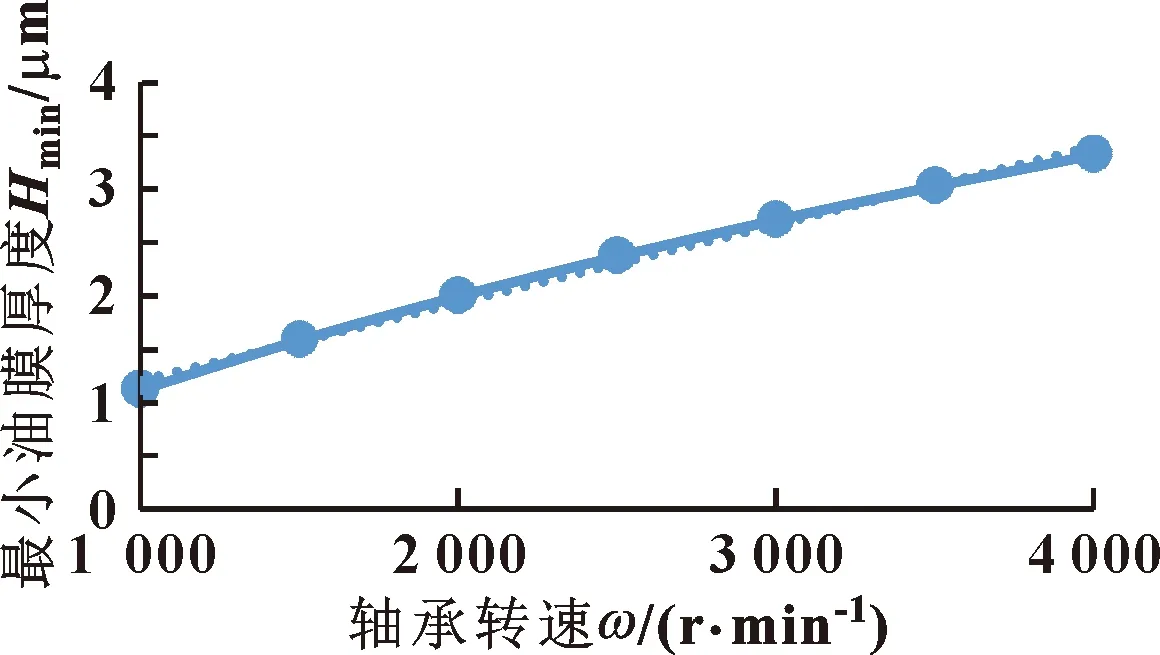

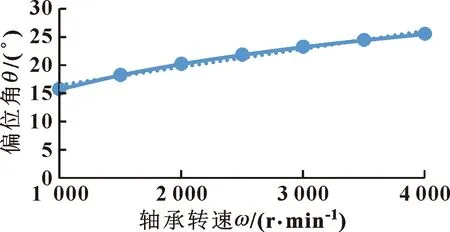

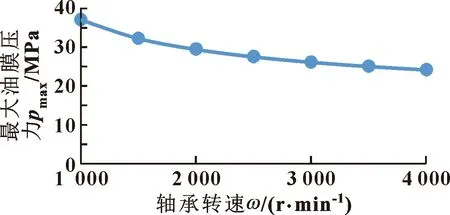

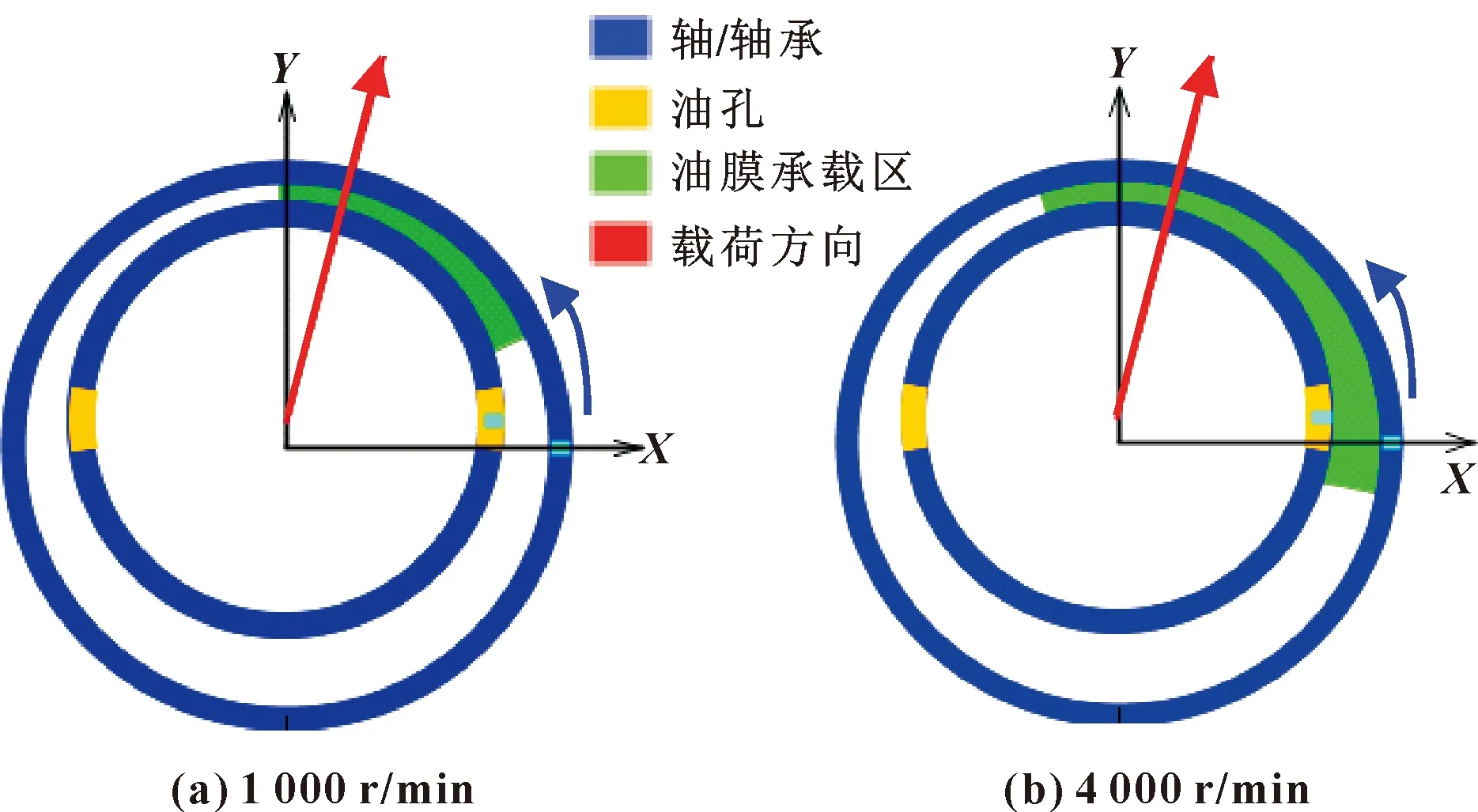

为了缩减工况数量,对于前文已经研究过的3个影响因素,不再做多工况分析。油孔布置选择均布双孔方案,载荷方向为75°,载荷大小为5 000 N,轴承转速在1 000~4 000 r/min范围内间隔500 r/min进行取值,共需要计算1×1×1×7=7个工况。计算得到的不同转速下各特性参数变化规律如图19—22所示,图中虚线为最小二乘中线。

图19 不同转速下润滑油流量

由图19和图20可知,随转速增大,润滑油流量和最小油膜厚度大致线性增加。转速升高,更多的润滑油在收敛区油楔处被挤压,油膜动压力随之升高,在载荷方向上的合力大于外载,推动轴承向偏心距减小方向移动。最小油膜厚度一旦增加,则油楔间隙增大,使油膜动压力减小,直至在载荷方向上的合力与外载荷相当,轴承达到新的受力平衡状态。

图20 不同转速下最小油膜厚度

由图21可知,随转速增大,偏位角大致线性增加。由图22可知,随转速增大,最大油膜压力逐渐减小,且减小速率降低。原因为随着转速升高,油膜承载区范围扩大(如图23所示),单位面积受力减小。而油膜承载区扩大速率逐步降低,所以最大油膜压力减小速率也降低。

图21 不同转速下偏位角

图22 不同转速下最大油膜压力

图23 不同转速下的油膜承载区

5 讨论

油孔布置、载荷方向、载荷大小、轴承转速4种因素对滑动轴承动压特性的影响各有其特点,而滑动轴承应用广泛,使用环境各不相同,所以应结合上述影响规律,具体问题具体分析。通过改善滑动轴承的设计,或者调整其使用条件,保证产品的性能和可靠性,建议如下:

(1)如果系统压力低,可通过减少油孔数量、减小载荷、降低轴承转速来降低轴承泄油量,从而提高系统压力。

(2)如果系统对流量和压力波动较为敏感,可通过增加油孔数量且使油孔均匀分布,从而降低滑动轴承引起的波动。

(3)为降低因润滑不足造成的磨损风险,可通过调整载荷方向,或者更改油孔位置,使油孔远离油膜较薄的位置。

(4)为降低发生干摩擦的风险,可通过降低载荷或提高轴承转速,来增加最小油膜厚度。降低载荷或提高轴承转速还能够减小最大油膜压力,降低局部压溃的风险。

6 结论

(1)油孔布置对润滑油流量影响较大,油孔数量增加,则滑动轴承平均油流量增加,且因载荷方向改变引起的流量波动减小。相同油孔数量下,油孔分布均匀性对不同载荷方向下的平均油流量影响较小。油孔分布越均匀,因载荷方向改变引起的油流量波动越小。通常情况下,油孔布置对其他3种动压特性影响小。

(2)载荷方向对机油流量影响大,载荷使轴承产生偏心,在滑动轴承圆周方向上油膜厚度不均,当载荷方向使油孔靠近油膜最厚处时,机油流量增大,反之则减小。通常情况下,载荷方向对最小油膜厚度、偏位角、最大油膜压力影响较小。

(3)载荷大小对各动压特性都有较大影响。在边界条件不变的情况下,随载荷增大,润滑油流量增大,最小油膜厚度减小,偏位角减小,最大油膜压力增大。其中最大油膜压力随载荷增加大致呈线性增长,其他3种动压特性的变化速率随载荷增大逐渐降低。

(4)转速大小对各动压特性都有较大影响。在边界条件不变的情况下,随转速增大,润滑油流量增大,最小油膜厚度增大,偏位角增大,最大油膜压力减小。其中最大油膜压力随转速增大而减小的速率逐渐降低,其他3种动压特性随转速增加大致呈线性增长。