液黏离合器旋转动密封泄漏特性试验研究

2023-11-08李小卒郭刘洋郝木明刘中琪任宝杰

李小卒 郭刘洋 郝木明 刘中琪 李 强 任宝杰

(1.中国石油大学(华东)新能源学院 山东青岛 266580;2.中国北方车辆研究所车辆传动重点实 验室 北京 100072;3.东营海森密封技术有限责任公司 山东东营 257067)

黏性液体传动装置(Hydro-Viscous Driver,HVD)基于牛顿内摩擦定律,通过黏性液体传递动力,理论传动效率可达100%,极大地提高了能源利用率与装置可靠性[1],广泛应用于风机、水泵等设备以及电力、冶金、石油、汽车等行业中。作为减速器中的关键传动系统,黏液离合器(Hydro-Viscous Clutch,HVC)利用油膜剪切力在主动轴与被动轴之间进行无级调速,通过调节摩擦片间的油膜厚度来调整转矩和转速。动密封组件是HVC的关键设备,其通过建立并控制间隙承载油膜,不仅能有效减少设备润滑油泄漏量,还能对主轴起到润滑、冷却、保护的作用。因此,密封组件的实际应用性能,对提高液黏离合器的传动效率与可靠性起着至关重要的作用。

由于液黏离合器具有传动效率高、启动范围大以及扭矩传递稳定等优点,国内外学者开展了一系列研究。MARKLUND[2]较系统地介绍了湿式离合器的分类、结构与工作原理以及液膜摩擦特性,并利用试验手段完成了离合器的设计与优化工作。CHEN等[3]基于液黏传动的基本原理,提出润滑油性能是液黏传动装置(HVD)的关键因素之一,并通过大量的性能对比试验,得到了更适用于HVD的驱动润滑油。CUI等[4]根据力平衡原理建立液黏多盘摩擦副的瞬态温度数学模型,研究了多盘摩擦副温度分布和传导规律。之后CUI等[5]又基于连续性方程和Navier-Stokes方程深入研究了液黏驱动装置(HVD)中的油膜特性,认为压力增高、黏度降低与摩擦副变形均会导致泄漏量的增加。GONG等[6]通过数值分析的方法,建立动量方程与能量方程以研究平行圆盘间的黏性流体膜,结果表明随着流通速率的增加,科里奥利力的阻力效应增加,减弱了流体的液黏动力传递。WANG等[7]建立三维瞬态热传导边值问题方程,对双圆弧沟槽摩擦副的热行为进行数值模拟,研究了摩擦盘热量分布特点,为工程实践提供了理论基础。MORRIS等[8]考虑了湿式离合器中油膜分离机制导致的油膜破裂,发现了寄生阻力损失(Parasitic Drag Losses)的操作条件。YU等[9]对摩擦副进行热分析计算并提出有效限制摩擦副元件位移的卡箍设计。GONG等[10]针对液黏离合器装置(HVC)低压工作阻力矩较大的问题,提出了一种泵阀复合压力控制系统,扩大了工作压力范围,并通过试验验证了控制系统的有效性。陈宁[11]研究了HVD的油膜润滑传动机制及结构动态特性,总结出了摩擦副的热变形规律。高洁[12]基于仿真软件对液黏离合器的主动轴与被动轴进行力学计算,并对动密封组件进行了数值模拟分析,研究了控制压力、密封间隙及密封腔间隙等参数对泄漏量的影响。孟庆睿和侯友夫[13]研究了液黏传递技术中油膜挤压效应对液体黏性调速启动的影响,发现随着油膜减薄,挤压效应对油膜承载力的作用更加显著。郭刘洋和杜明刚[14]以试验手段得到不同操作条件对摩擦因数的影响公式,并针对热负荷特性进行了一系列的试验研究。姚寿文等[15]以HVD摩擦副为研究对象,利用仿真软件建立摩擦副流固耦合模型,研究了摩擦片变形及油压对工作性能的影响。崔建中[16]研究了液黏调速离合器软启动过程稳定性、摩擦副温度场以及间隙油膜的动力学特性,通过骨架油封开展了摩擦片温度场和油膜稳态特性的试验研究。陈立宇[17]结合理论分析、数值分析与实验手段,建立了摩擦副间隙流体润滑模型,研究了油槽参数对液黏离合器传递扭矩和液膜承载力的影响,认为通过在摩擦副表面开设微织构可以增强密封油膜承载力并减少密封的泄漏。马灵童和孟庆睿[18]采用仿真软件建立了液黏传动装置摩擦片与对偶片间隙流场模型,分析了摩擦副温度分布规律以及温升特性。李虎[19]同样对摩擦副热量的产生及分配机制进行研究,得到了摩擦副多物理场分布规律,针对高温及应力过大问题进行了设计优化。汪首坤等[20]针对液黏风扇调速系统提出了转速-转矩双闭环模糊控制策略,大幅降低了调速误差,改善了系统稳态调速过程。姜宇宇等[21]建立了二维瞬态温度场计算模型,研究了液黏离合器摩擦副的马鞍形热屈曲变形问题,探讨了应力变化及温度场的分布规律。

综上所述,目前对于液黏离合器动密封的研究主要着眼于液膜的承载力与支撑力矩等力学特性,以及摩擦副的摩擦特性及热量分布特性,缺乏针对密封组件的密封性能研究。而在实际应用工况下,密封在工作过程中时刻面临着主机振动、主轴跳动、密封壳不规则变形及油温随时波动等客观情况,密封组件的稳定运行对于液黏离合器的工作性能起到至关重要的作用。因此,本文作者针对不同结构参数下的密封工装,根据实际应用工况设计并进行现场试验,探究液黏旋转动密封在真实环境下的使用性能。

1 试验装置及方案

1.1 试验工装

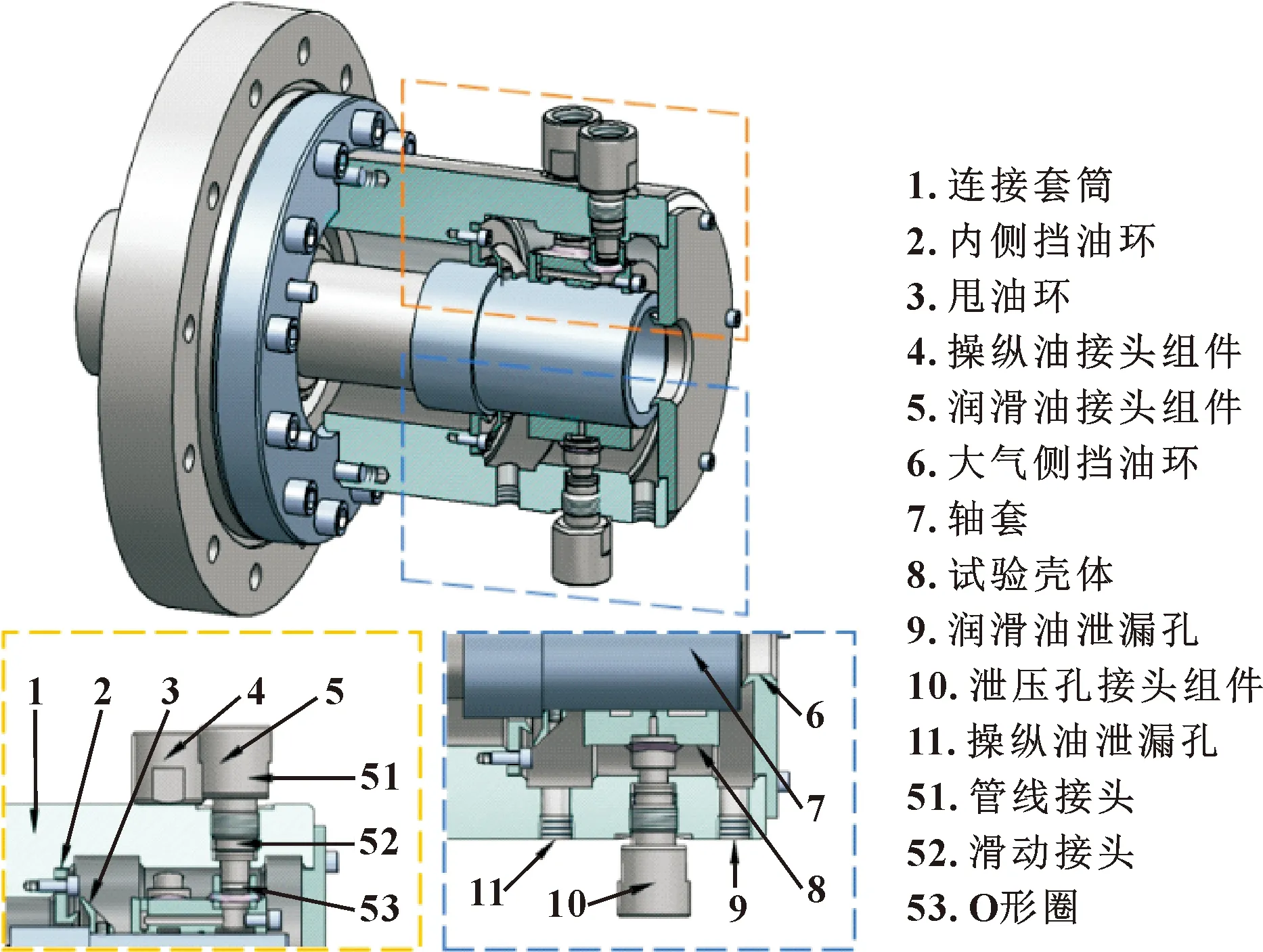

液黏旋转动密封利用黏性密封油在运动过程中产生的剪切力,使得壳体与轴套间隙液膜具有一定承载力,一方面可以维持旋转主轴与静止设备的运转稳定性,另一方面可以增强间隙润滑和冲洗散热的能力。液黏旋转动密封试验工装如图1所示。其中,通过操纵油接头4与润滑油接头组件5进行独立油路连接注入,并通过泄压孔通道10、润滑油通道9和操纵油通道11进行泄漏量收集并回流油池;静止的试验壳体8与旋转轴套7之间存在油膜间隙;管线接头51与外侧油路系统连接,滑动接头52通过与O形圈53配合,不仅与机加工件实现密封功能,同时可进行径向移动,满足试验壳体8与轴套7之间的液膜承载力发生变化时,壳体8的径向浮动功能;连接套筒1、挡油环2与甩油环3分别起到固定工装、内外侧辅助密封的功能。其中,为满足壳体可随油膜压力即时浮动的功能,试验壳体材质采用密度较小的锡青铜,配套使用的轴套材质为2Cr13不锈钢。

图1 液黏旋转动密封装配

1.2 辅助系统

根据液黏旋转动密封的实际应用需求,设计、加工并组装了密封试验辅助系统,如图2(a)所示。其主要功能包括:密封操纵油与润滑油应独立供油,可分别控制油温与油压;电机主轴可实现0~5 000 r/min自定义调速功能;密封油通过3个泄漏通道进行收集后可即时回流至油池,参与后续的油路循环。操纵油压力pc与润滑油压力plb采用“旁路调节”的方式,如图2(b)所示。

图2 密封试验方案

密封试验工装操作步骤如下:

(1)调压阀V204与阀V205控制操纵油泵P12与润滑油泵P11参与的主路循环管线压力,旁路管线经过调压阀V102与阀V101分别连接至操纵油接头组件04与润滑油接头组件05;

(2)密封油通过液黏旋转动密封后进入操纵油泄漏通道11、泄压孔泄漏通道10与润滑油泄漏通道9,由三通阀V201、V202与V203控制回流至油池TK01;

(3)当需要进行泄漏量测试时,可通过三通阀转换流道在规定时间内进行泄漏量收集;

(4)加热器HX01可对油池进行加热,通过观察T101可随时监控密封油注入温度。

1.3 试验壳体和试验代号

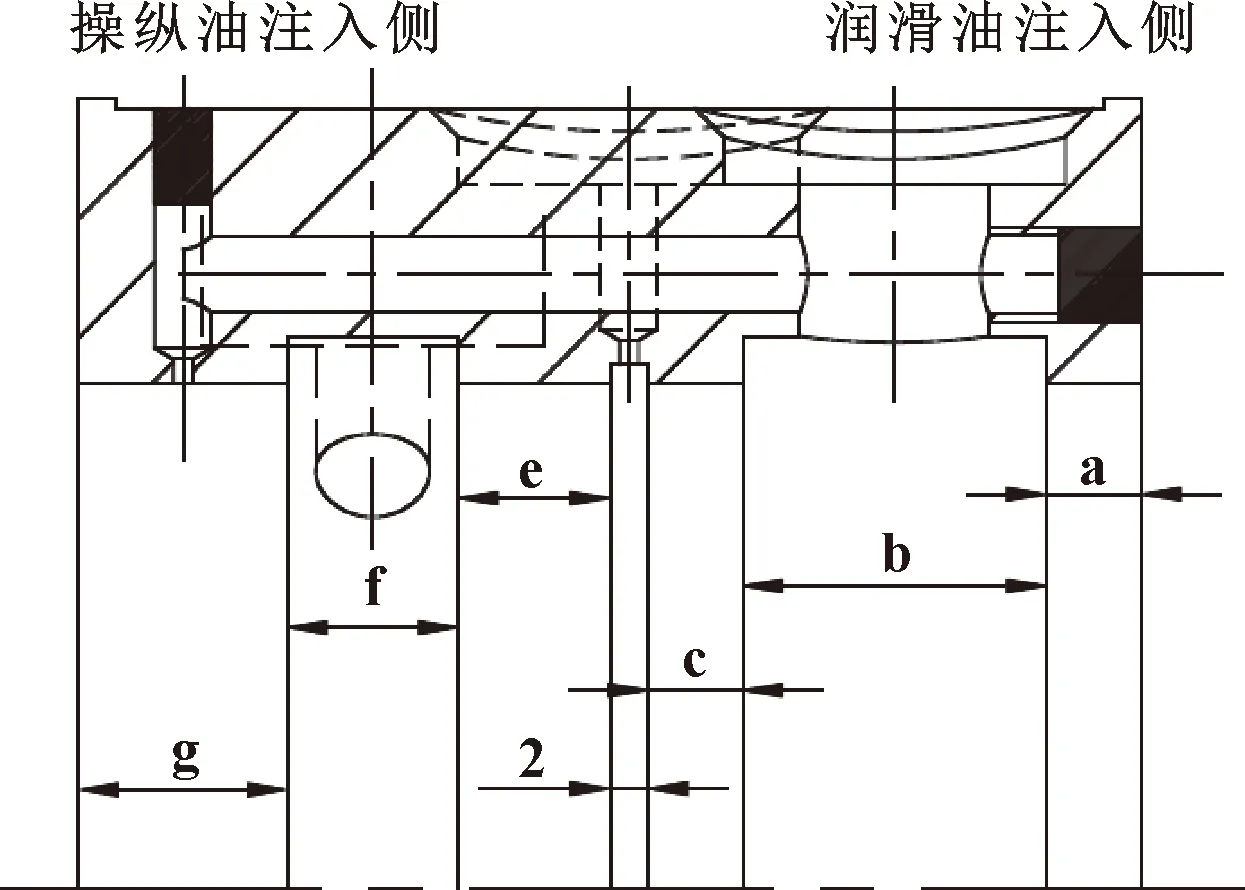

试验壳体是密封试验工装的核心部件,图3所示为试验壳体编号。

图3 试验壳体关键尺寸代号

表1列出了不同试验工装的代号及相应的环带尺寸。

表1 密封工装代号与关键尺寸

1.4 试验方案

根据试验方案设计,共进行1 540组试验,每个工况点在稳定运行5 min后,收集操纵油泄漏量Qc、泄压孔泄漏量Qrp与润滑油泄漏量Qlb,收集时长为5 min。试验方案设计如下:

(1)工装代号:Hc0,Hc1,Hc2,Hc3。

(2)润滑油压力plb:0.3 MPa。

(3)操纵油压力pc:0.2,0.4,0.6,0.8,1.0,1.5,2.0 MPa。

(4)转速n:0,500,1 000,1 500,2 000,2 500,3 000,3 500,4 000,4 500,5 000 r/min。

(5)油温t:30,50,70,90 ℃。

密封油介质为10W-40重负荷动力传动通用润滑油,其最低适用温度为-10 ℃,最低启动温度为-25 ℃,适用于冬季使用;在100 ℃时运动黏度为14.5 mm2/s。

2 结果与讨论

2.1 操纵油压力对泄漏量的影响

选取密封油温30 ℃时的试验数据为研究对象,此时油温较恒定,铜制壳体相应变形量较小。不同转速下各通道泄漏量随压力变化如图4所示。可以看出,随着操纵油压力的增加,各套试验工装泄漏量均有上升趋势。对于不同泄漏通道而言,不同工装的泄漏特性具有差异性,当转速为0、操纵油压力为0.2 MPa时的泄漏量最小,而转速为5 000 r/min、操纵油压力为2.0 MPa时的泄漏量最大。

图4 不同转速下泄漏量随操纵油压力变化

由图4(a)可知,当压力从0.2 MPa增加至2.0 MPa时,4套试验工装的操纵油泄漏量Qc均有所增加。其中,工装Hc3泄漏量变化不明显,整体上升幅度较小,泄漏量由0.024 L/min增加至0.690 L/min;而工装Hc2操纵油泄漏量Qc由0.052 L/min上升至0.556 L/min,增幅较大。当转速固定,操纵油压力pc升至1.0~1.5 MPa时,操纵油泄漏量Qc增加趋势变缓。对于特定结构参数,当操纵油管路压力升高至某一数值,工装间隙液膜流动状态趋于稳定,从而进入相对平缓阶段。

由图4(b)可知,泄压孔泄漏量Qrp总体数值小于操纵油泄漏量Qc,这主要是由于泄压孔泄漏通道直径较小,进入泄漏通道的油量较少;随着压力增加,各套工装泄漏量也随之上升,增幅排序与操纵油泄漏情况一致,其中工装Hc3泄漏量由0.085 L/min增加至1.134 L/min,增幅最小;试验工装Hc2泄漏量由0.062 L/min升至1.380 L/min,增幅最大。与图4(a)中的泄漏量变化趋势相同,当操纵油压较高时,泄压孔泄漏量也增速变缓而趋于稳定。

对比图4(c)中各套工装的泄漏量,除工装Hc0外,其余试验工装的润滑油泄漏量Qlb受压力影响较小,随着操纵油压力增加,个别泄漏量曲线出现下降的情况。操纵油管路和润滑油管路为两套独立的注油系统,试验时将密封油分别注入操纵油环带f和润滑油环带b,如图2与图3所示。由于试验工装Hc1、Hc2、Hc3径向间隙较小为0.25 μm,且润滑油压力固定为0.3 MPa,因此操纵油压力几乎不会对润滑油循环过程产生影响;润滑油的正常稳定循环可以给主轴与壳体提供充足的冷却润滑功能,同时利用背压防止大气侧环境颗粒或杂质进入密封工装内部,造成磨损和堵塞。而工装Hc0的径向间隙较大为0.65 μm,当操纵油压力高于润滑油压力时,密封油会经过密封间隙混入润滑油循环过程,造成润滑油泄漏量受操纵油压力影响较大。因此,当操纵油压力pc高于0.4 MPa时,润滑油泄漏量增速变大,同时在达到稳定压力后泄漏量增加变缓。

图4(d)对比了各套工装的泄漏量总和变化情况,当压力高于1.0 MPa时泄漏量增速放缓;工装Hc3总体泄漏量最少,为1.705 L/min;工装Hc2总体泄漏量最多,为8.145 L/min,比工装Hc3多378%。

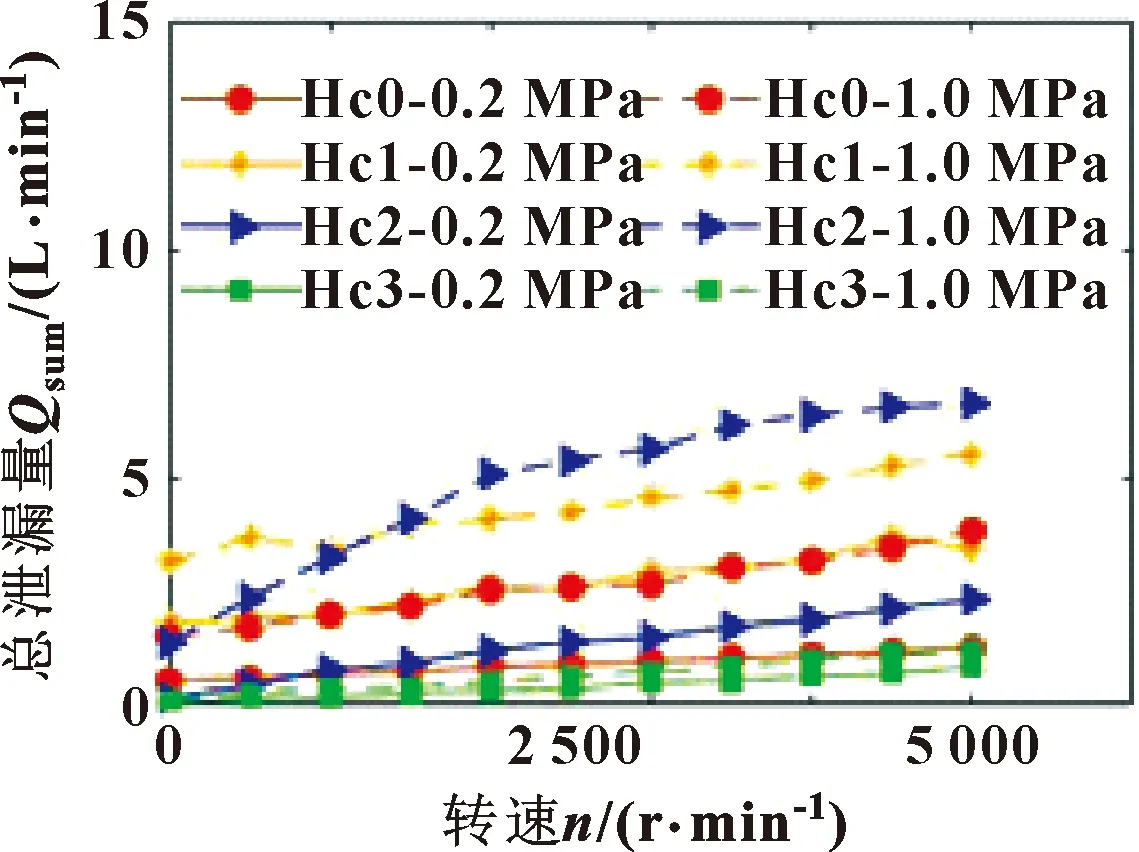

2.2 主轴转速对泄漏量的影响

选取油温t为30 ℃,操纵油压分别为0.2和1.0 MPa,研究分析了总泄漏量随转速变化情况,如图5所示。可以看出,随着转速增加,密封油总泄漏量也随之增加。操纵油通道和泄压孔通道的泄漏量受转速变化影响不明显,转速从0增加至转速5 000 r/min时,泄漏量增加量不超过0.27 L/min(见图4(a)(b));润滑油泄漏量与转速变化呈正相关,随转速增加泄漏量稳定增加(见图4(c))。

图5 不同操纵油压力下总泄漏量随转速变化

对比图4与图5可知,试验工装总体泄漏量受转速增加影响较小,而润滑油泄漏量易受转速的影响。操纵油压为0.2 MPa时,各套工装泄漏量随转速变化趋势较平稳;当压力升高为1.0 MPa时,泄漏量数值大幅增加。

理论上密封壳体内径与轴套外径均为光滑表面,但是受到局部开孔、高温微变形、表面粗糙度等因素的影响,其表面并非绝对光滑。当主轴转速较高时,2个相互运动的不光滑表面不断旋转搅拌黏性液体从而产生流体动压效应;液膜整体压力的升高使得经过固定尺寸泄漏孔的流量增加,各个泄漏通道的泄漏量增多;同时,在单个工况点的试验过程中,虽然试验时间较短,但是液体黏性剪切热和油泵设备产生的热量交叉影响,同样会使密封试验工装的体积泄漏量增加。

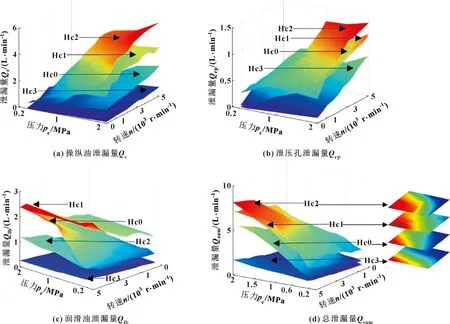

2.3 试验工装结构参数对泄漏量的影响

表1中4种试验工装的各注油通道轴向密封环带宽度及径向间隙值不同,为探讨试验工装结构参数的影响,对不同操纵油压力和转速下4种试验工装的泄漏量进行了对比,如图6所示。从图6(a)可以看出,4种试验工装操纵油泄漏量从大到小依次为Hc2、Hc1、Hc0、Hc3,且Hc2最大值比Hc3多出4.870 L/min。从图3与表1中可以看出,工装Hc2操纵油侧环带g最窄,而Hc3环带g最宽,而环带通过对轴向泄漏介质的节流降压起到密封作用,因此工装Hc2操纵油泄漏量最多,而工装Hc3最少。工装Hc1润滑油两侧环带a与c宽度小于工装Hc0,虽然润滑油通道压力较低,但是由于环带c较窄,在操纵油压力较低时,密封油从操纵油侧向润滑油侧泄漏时遭遇较大的润滑油背压,因此操纵油向润滑油侧泄漏量减少,向介质侧操纵油泄漏通道的泄漏量增加。

图6 不同试验工装泄漏量随操纵油压力和转速的变化

从图6(b)可以看出,整体而言,3个泄漏通道泄漏量相差较小,工装Hc2泄漏量最多,工装Hc3泄漏量最少,两者最多相差0.620 L/min,而工装Hc0与Hc1泄漏量基本相同。从图3可知,泄压孔环带位于操纵油侧与润滑油侧之间,环带固定宽度为2 mm。操纵油从环带f注入后,在压差作用下朝润滑油侧轴向运动,当越过环带e后进入泄压孔环带从而从泄压孔泄漏通道流走。因此泄压孔泄漏量受到操纵油压力与操纵油侧环带e与g的宽度影响较大,而工装Hc0与Hc1具有相同的操纵油环带宽度,因此泄压孔泄漏量基本一致,在压力为2.0 MPa及转速为4 000 r/min时,工装Hc0泄漏量比Hc1泄漏量多0.059 L/min。

从图6(c)可以看出,润滑油泄漏量从大到小依次为Hc1、Hc0、Hc2、Hc3,其中Hc1泄漏量最大值比Hc3多2.190 L/min。由表1可知,工装Hc1润滑油侧环带a最窄,因此泄漏量最多。工装Hc0径向间隙与工装Hc2相比较大,因此在相同环带下泄漏量较多。工装Hc3的操纵油通道在润滑油侧的环带e宽度最长为11 mm,有效阻隔了高压操纵油向低压润滑油泄漏的情况,因此在其他参数相同的情况下其润滑油泄漏量最少。

图6(d)对比了4套工装的总体泄漏量以及泄漏量随操作参数变化的总体趋势,可知工装Hc2泄漏量最多,在压力2.0 MPa、转速5 000 r/min时总泄漏量为8.145 L/min;工装Hc3的总体泄漏量最少,在2.0 MPa、5 000 r/min工况下泄漏量为1.705 L/min。工装Hc2、Hc1、Hc0、Hc3从最低压最低速到最高压最高速的总泄漏量增量依次为7.993、5.468、5.289、1.635 L/min。因此工装Hc3不仅总体泄漏量最少,且泄漏增量最低,在操作参数变化过程中,密封性能较稳定。

对比分析4套工装总泄漏量随压力与转速的变化趋势可知,工装Hc3泄漏量在低、中、高3个转速区域受压力波动影响均较小,尤其是在0~3 000 r/min转速区间内,其泄漏量较为平稳;同时,对于特定的操纵油压,当转速变化时工装Hc3泄漏量变化体现出明显的阶梯特性。因此,在实际应用过程中,工装Hc3旋转动密封不适用于转速大范围变化的工况,而在压力频繁波动的场合其密封性能更加稳定。

3 结论

(1)随操纵油压力的增加,液黏旋转动密封泄漏量也随之上升,但在高压区域上升速率较缓;同时随着压力的增加,各个试验工装的操纵油泄漏量与泄压孔泄漏量增幅明显大于润滑油泄漏量。

(2)各泄漏通道泄漏量与转速存在正相关关系,与操纵油压相比,转速对泄漏量影响程度较低,润滑油泄漏量比泄压孔泄漏量更易受到转速的影响。

(3)较宽的密封环带可有效减少对应泄漏通道的泄漏量,然而密封环带尺寸过大可能加剧壳体摩擦磨损、热力变形等潜在问题,在实际设计生产中应综合考量。