沙尘环境模拟箱内颗粒流动与沉降的数值模拟*

2023-11-08慕宏祥汤占岐王继寒姜国平

慕宏祥 汤占岐 王继寒 姜国平

(1.北方民族大学化学与化学工程学院 宁夏银川 750021;2.北方民族大学机电工程学院 宁夏银川 750021)

机械产品的摩擦副常因各种原因造成外部环境中的沙尘颗粒侵入,造成摩擦副的损伤。磨粒磨损是沙尘主要的破坏形式,会引起摩擦接触面擦伤、严重压痕、剥落,还会导致摩擦面润滑不良、温升过高、摩擦部件振动加剧,并最终造成摩擦副磨损加剧,设备的可靠性、安全性下降[1-6],产生严重的不良影响。如对于汽车,磨损造成的零件失效率高达75%,而在发动机上,磨粒磨损占总磨损量的65%~70%。无论是在汽车、机械、发电还是航天领域,沙尘对现代机器产品的影响都是非常严重的问题之一[7]。

在实验室条件下开展沙尘颗粒对摩擦副摩擦磨损性能影响的实验研究,常用的试验方法包括在摩擦表面预先覆盖沙尘颗粒、在润滑系统中添加沙尘颗粒[8-10]、或使用专用装置模拟沙尘环境等[2-3]。因专用装置模拟的沙尘环境更接近实际工况,故针对不同的摩擦试验设备设计专用的沙尘环境模拟装置就更有意义。文献[2]将摩擦副置于沙尘环境模拟箱的腔体内,腔体底部预先留置沙样,试验时通过减压阀从装置底部通入压缩空气,腔体底部的沙样浮动以实现模拟自然情况下的沙尘环境。为研究沙尘环境对发动机缸套-活塞摩擦副的影响,文献[3]在发动机进气侧前端设置一沙尘环境模拟箱,箱体底部放入沙子,并利用风机吹风,使沙尘在箱体内浮动,并通过波纹软管进入发动机进气侧,以模拟内燃机工作的沙尘环境。

在沙尘环境模拟装置的设计过程中,使用商用仿真软件可以灵活调整设计参数从而缩短设计周期,在设计阶段发挥着重要的作用。而准确预测沙尘颗粒的流动轨迹及颗粒在摩擦副表面的沉积、分布规律,是仿真模拟工作的主要内容。基于开展真实沙尘环境下摩擦磨损实验的需求,本文作者在往复摩擦磨损试验机设计了沙尘环境模拟装置,利用Ansys Fluent模拟沙尘颗粒的流动轨迹,研究颗粒在摩擦副表面的沉积、分布规律;制作沙尘环境模拟箱,开展沙尘沉积实验,对仿真结果进行验证。

1 仿真模型

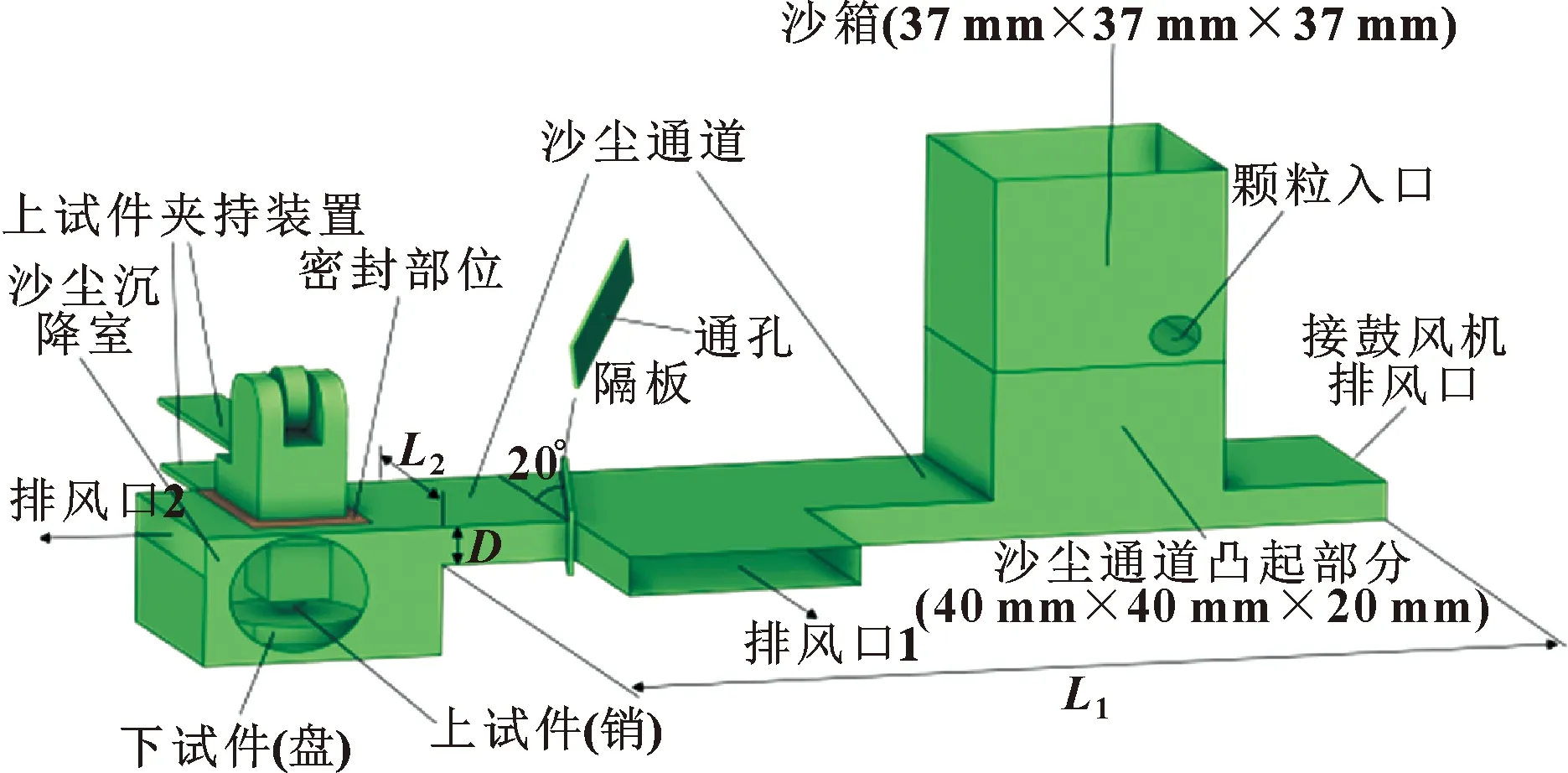

所设计的沙尘环境模拟箱如图1所示,由沙箱、鼓风机、沙尘通道、隔板、沙尘沉降室及排风口等组成。

图1 沙尘环境模拟箱结构示意

试验装置为MGW-02往复摩擦磨损试验机(济南益华摩擦学测试技术有限公司生产),摩擦副为销-盘往复摩擦副,置于沙尘沉降室内。固相为沙尘颗粒,由沙箱底部的颗粒入口进入沙尘通道;气相为空气,空气入口接鼓风机排风口。颗粒在鼓风机气流作用下在沙尘通道内流动,少量颗粒在沙尘沉降室底部沉积,其余颗粒通过沙尘模拟箱的各排风口排出并加以回收。设计要求进入沙尘沉降室内的沙尘颗粒含量可调节,且沙尘模拟箱应具备密封性,防止摩擦试验时沙尘颗粒溢出对试验机传动部件造成影响。

1.1 沙尘颗粒

颗粒的粒径及其分布参数使用实际沙尘的测量数据。沙尘采自银川市永宁县三沙源,为沙漠沙,经100目筛网多次筛选,去除大粒径的秸秆等杂质后得到实验用沙。经测定,采集得到的沙尘颗粒密度为2 500 kg/m3,采用激光粒度分析仪测定,颗粒的粒径在1~200 μm 范围内,平均粒径为140 μm,粒径分布指数为3.1,其中粒径在1~106 μm 范围内的颗粒数占比约为48%,粒径在107~200 μm 范围内的颗粒数占比约为52%。

1.2 结构模型

在如图1所示的沙尘模拟箱模型中,沙尘通道总长度为L1,宽度为L2,高度为D。沙箱底板上设置一直径为d1的通孔,作为颗粒入口,沙箱内的沙尘颗粒依靠重力由该通孔进入沙尘通道。沙尘通道内设置一厚度为 2 mm的可拆卸隔板,其上加工有通孔,直径为d2。通过安装具有不同通孔直径d2的隔板,可调节进入沉降室内的沙尘颗粒含量。沙尘沉降室顶部与试件夹持装置的空隙处粘贴密封条以阻挡颗粒溢出,防止颗粒影响试验机传动部件和污染实验室环境。在隔板前侧以及沉降室一侧,开设排风口1和2,用于引导气流和颗粒排出,使用回收装置对排出的沙尘颗粒加以回收。

1.3 数学模型

采用Fluent中的DPM模型研究固体颗粒在沙尘通道和沙尘沉降室内的流动轨迹和沉积分布规律,模型采用欧拉坐标系描述气相运动,用拉格朗日坐标系描述离散相颗粒的运动[11-14]。气相是连续性的,可用欧拉连续方程来表示,因为文中未考虑温度场,所以不需要考虑气相的能量方程。

离散相模型(DPM)中颗粒运动微分方程[15]为

(1)

式中:mp为离散相颗粒质量;up为颗粒速度矢量;u为气体速度矢量;ρp为颗粒密度;ρ为气体密度;F为附加力;τr为颗粒弛豫时间,表示为

(2)

其中:μ为气体黏度;dp为颗粒直径;Cd为颗粒曳力系数;Re为相对雷诺数,其值为

(3)

1.4 网格划分

网格数量会影响计算结果的精度和计算规模的大小[16-17]。文中采用四面体网格对计算域进行划分,经网格无关性验证,网格数为80 360个。划分好的网格如图2所示。

图2 模型网格划分

1.5 边界条件设定

采用Fluent软件进行数值模拟,运用欧拉-拉格朗日方法对沙尘箱内流场进行数值计算,在颗粒入口设置DPM面射流源,颗粒视为理想球形,材料属性为惰性,用rosin-rammler函数定义颗粒群的直径在1~200 μm之间[18],模拟真实风沙环境下颗粒物粒径的分布状态。惰性颗粒为常见沙尘,开启虚拟质量力,将虚拟质量因数设置为0.5,并启动颗粒旋转。气相进口设置为速度进口,其值为v,属性设置为“reflect”。设固体颗粒由沙箱底板进入沙尘通道,流量为0.1 g/s,初速度为0。排风口1、2设置为压力出口,属性设置为“escape”。沙尘沉降室底面设置为“wall”,为得出颗粒在沙尘沉降室底部的分布规律,将沉降室底部法向与切向离散相反射系数设置为0.01,壁面的边界条件设置为“wall”,属性设置为“reflect”,碰撞系数设置为0.3,壁面粗糙度常数设置为0.5。考虑仿真过程中作用在颗粒上的力,将粒子视为非稳态流动[19]。

1.6 算法与差分格式

压力-速度耦合选择Simple算法,压力梯度采用Second Order方法进行处理,各方程对流项采用Second Order Upwind差分格式[20-21],模拟计算采用非稳态耦合求解,时间步长取为0.000 5 s。

1.7 参数取值

沙尘环境模拟箱结构参数及入口参数取值如表1所示。

表1 沙尘环境模拟箱结构参数及入口参数

2 仿真结果与分析

2.1 颗粒运动轨迹分析

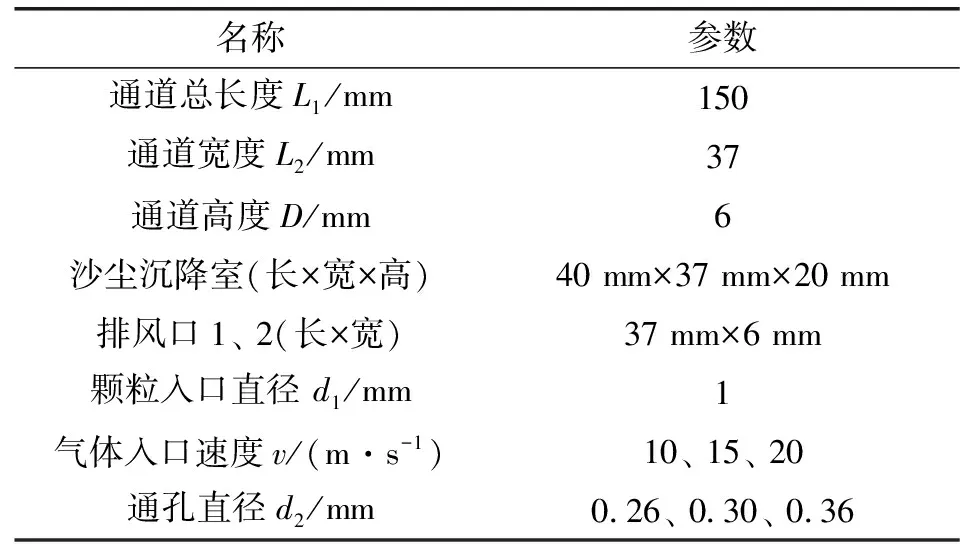

离散颗粒在重力作用下进入沙尘通道后,随着气相流体向左的作用力,颗粒的方向由向下运动转为向左运动,如图3所示为沙尘通道中颗粒运动轨迹。

图3 沙尘通道内固体颗粒运动轨迹

由图3可知,粒径较大的颗粒质量大,受气相影响小,接触到壁面反弹后通过沙尘通道;粒径较小的颗粒质量小,受气相影响大,下落的过程中受到气相影响在沙尘通道上部凸起部分进行绕流后通过沙尘通道。大部分颗粒通过沙尘通道后撞击在隔板上反弹,从排风口1逃逸,少部分颗粒通过隔板上的通孔进入沙尘沉降室。

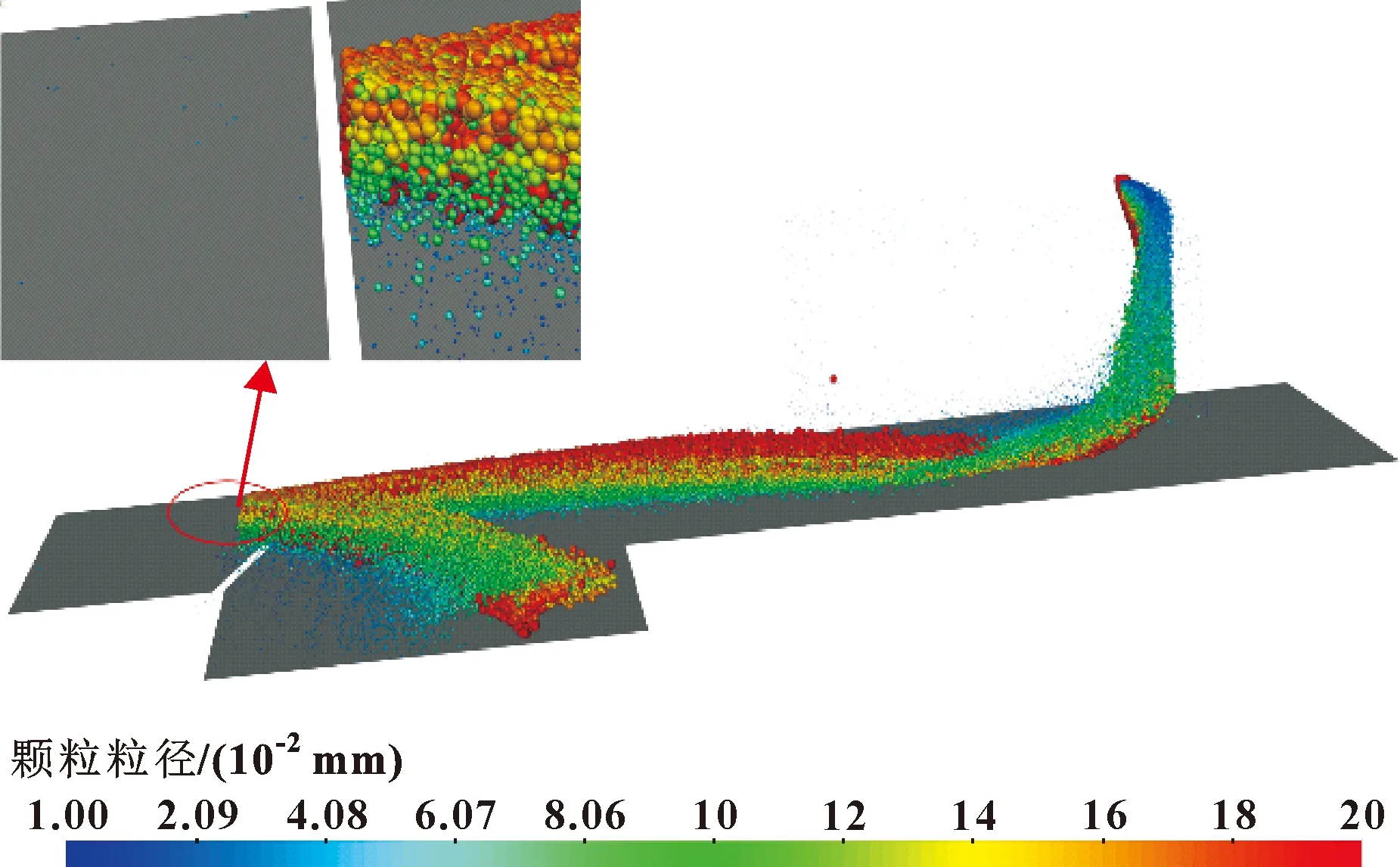

以通孔直径d2=0.30 mm为例,当入口风速分别为10、15、20 m/s时,固体颗粒的运动轨迹如图4所示。

图4 不同风速时颗粒运动轨迹(d2=0.30 mm)

当入口风速为10 m/s时,颗粒在沙尘沉降室内没有明显的绕流现象,如图4(a)所示。这是因为风速较小时,气相流体对颗粒的“推动力”较弱,颗粒通过隔板通孔后速度进一步减小,其动能无法支持颗粒进行绕流运动。同时可看到排风口对颗粒的引流作用明显,在通道隔板前侧,未通过隔板通孔的颗粒经由排风口1排出,避免了颗粒在沙尘通道内的大量堆积。少量进入沙尘沉降室内的固体颗粒,大部分经由排风口2排出,其余颗粒则在沉降室底部沉积。随入口风速的增大,颗粒在沙尘沉降室内的绕流现象趋于明显,如图4(b)、(c)所示。

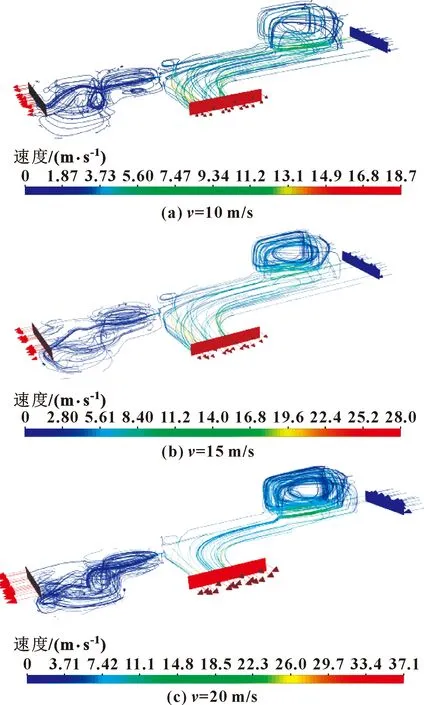

2.2 颗粒的沉积

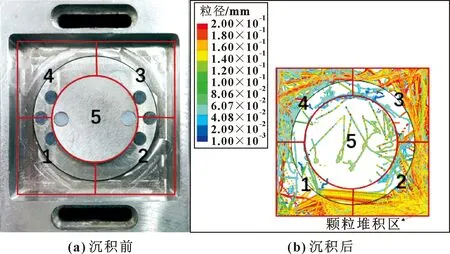

为探究颗粒在沙尘沉降室底部的沉积情况,将颗粒粒径分为1~106 μm、107~200 μm 两个粒径范围,同时将沙尘沉降室底部分为5个区域,并分别进行标记,用于观察每个区域上不同粒径范围内的颗粒数量占全部颗粒数量的百分比。图5所示为空气入口速度v=20 m/s,通道隔板通孔直径d2=0.36 mm时颗粒在沙尘沉降室底部经30 min后的沉积情况。

图5 v=20 m/s,d2=0.36 mm条件下不同粒

由图5可知,在沙尘沉降室排风口对侧的2个区域2和3,由于气体流动不畅,导致在这2个区域内靠近壁面处有大量颗粒堆积,且区域2的颗粒堆积更为明显。这是因为这2个区域都存在气体流动的死角,颗粒很容易在死角处沉积。而在排风口所在一侧底面上,即区域1和4,颗粒的堆积相对较少。在摩擦副工作区域5内,颗粒粒径的分布较为均匀。同时由图中可知,沉降室底部沉积的颗粒粒径大部分在80 μm以上,很少有小粒径的颗粒,这是因为小粒径颗粒质量较小,易于由排风口2排出。

表2所示为不同风速v及通孔直径d2条件下30 min内颗粒在沙尘沉降室底部的沉积质量。可知,入口风速较小(v=10 m/s)时,颗粒沉积质量随隔板通孔直径的增大而增加,而在入口风速较大时,沉积质量在d2=0.30 mm时达到最大。这是因为风速较小时,随隔板通孔直径的增大,会有更多的沙尘颗粒进入,使得沉积质量增大。但当风速较大时,颗粒的速度也同时增大,颗粒在沉降室内绕流现象明显,从而更容易由排风口2逃逸。

表2 不同风速及通孔直径下颗粒沉积总质量(30 min)

图6所示为在不同入口风速v、不同通孔直径d2的条件下经30 min后2种粒径的颗粒在沙尘沉降室底部各区域的质量百分比分布及沉积质量。

图6 不同风速v及通孔直径d2下30 min时颗粒在各区域的质量百分比分布和质量

由图6中各区域颗粒的质量及不同粒径颗粒质量百分比分布可知,区域2的颗粒沉积质量显著大于其他区域,并且大粒径颗粒(107~200 μm)数量明显多于小粒径颗粒(1~106 μm)数量。

根据图6显示的结果可知,当入口风速v=20 m/s,通道隔板通孔直径d2=0.36 mm 时,摩擦副所在区域5内的沙尘颗粒粒径分布较为均匀,小粒径颗粒占42.62%,大粒径颗粒占57.38%,故选择该工况参数作为制作沙尘环境模拟箱及开展摩擦实验的基本参数。

3 实验验证

根据前述的仿真结果,自制沙尘环境模拟箱如图7所示,模拟箱各部位尺寸见表1。根据仿真结果选择入口风速v=20 m/s,隔板通孔直径d2=0.36 mm,实验时间为30 min。

图7 自制沙尘环境模拟箱

图8所示为实验后沙尘沉降室底部沙尘颗粒的沉积情况。与图5对比可知,实验结果与仿真结果所显示的颗粒沉积情况基本相符。

图8 沙尘沉降室底部沙粒的沉积

表3所示为沙尘沉降室底部各区域颗粒质量的仿真结果与实验结果,其中在区域2,二者最为接近,误差为2.87%,在区域5,二者误差最大,为21%。

表3 沙尘沉积量仿真结果与实验结果

表4所示为沙尘沉降室底部各区域内,粒径1~106 μm 范围内颗粒质量百分比分布的仿真结果和实验结果。其中在区域4,二者最为接近,误差为3.21%;在区域2,二者误差最大,为17.38%。

表4 颗粒质量百分比分布(1~106 μm)的仿真结果 和实验结果

文中仿真模拟的目的在于预测沙尘沉降室底部各区域的颗粒沉积质量及颗粒所占百分比,为模拟装置的设计提供参考。由仿真与实验验证结果可知,仿真模型可较好地预测沙尘沉降室底部各区域的颗粒沉积质量及颗粒所占百分比,特别是对摩擦性能影响明显的颗粒粒径分布,仿真结果的预测精度较高,如区域5(滑动摩擦副所在区域),颗粒所占百分比的仿真结果与实验结果相比,误差在10% 左右,这对于针对不同沙尘环境下或用于其他类型摩擦试验机模拟装置的设计具有重要参考价值。仿真模拟中,颗粒被视为理想球体,这与实际沙尘颗粒形状存在一定误差,加之DPM模型的局限,导致仿真结果与实验结果存在一定的误差,但仿真模拟仍不失为一种高效的辅助设计方法。

4 结论

基于开展真实沙尘环境下摩擦磨损实验的需求,在往复摩擦磨损试验机设计了沙尘环境模拟装置,利用Fluent模拟沙尘颗粒的流动轨迹,研究颗粒在摩擦副表面的沉积、分布规律,并通过实验进行验证,得到如下结论:

(1)在相同通孔直径下,风速越大,沙尘颗粒绕流现象越明显;颗粒粒径越大越容易沉积。

(2)沙尘颗粒在沉降室内的沉积质量与入口风速和隔板通孔直径密切相关。入口风速较小时,沉积质量随隔板通孔直径的增大而增加;而当入口风速较大时,由于进入沉降室内的颗粒速度增加、绕流明显,颗粒更容易由排风口逸出,故沉积质量与隔板通孔直径并非正相关关系。

(3)自制沙尘环境模拟箱实验得到的沉降室各区域的沉积颗粒的粒径分布,与仿真结果符合度较好,误差在3.21%~17.38%之间,验证了自制沙尘环境模拟箱的可行性和有效性。