牙轮钻头径向非对称扁平密封性能研究*

2023-11-08周姝文况雨春

周姝文 况雨春 魏 琦

(1.西南石油大学机电工程学院 四川成都 610500;2.成都航天万欣科技有限公司 四川成都 610100)

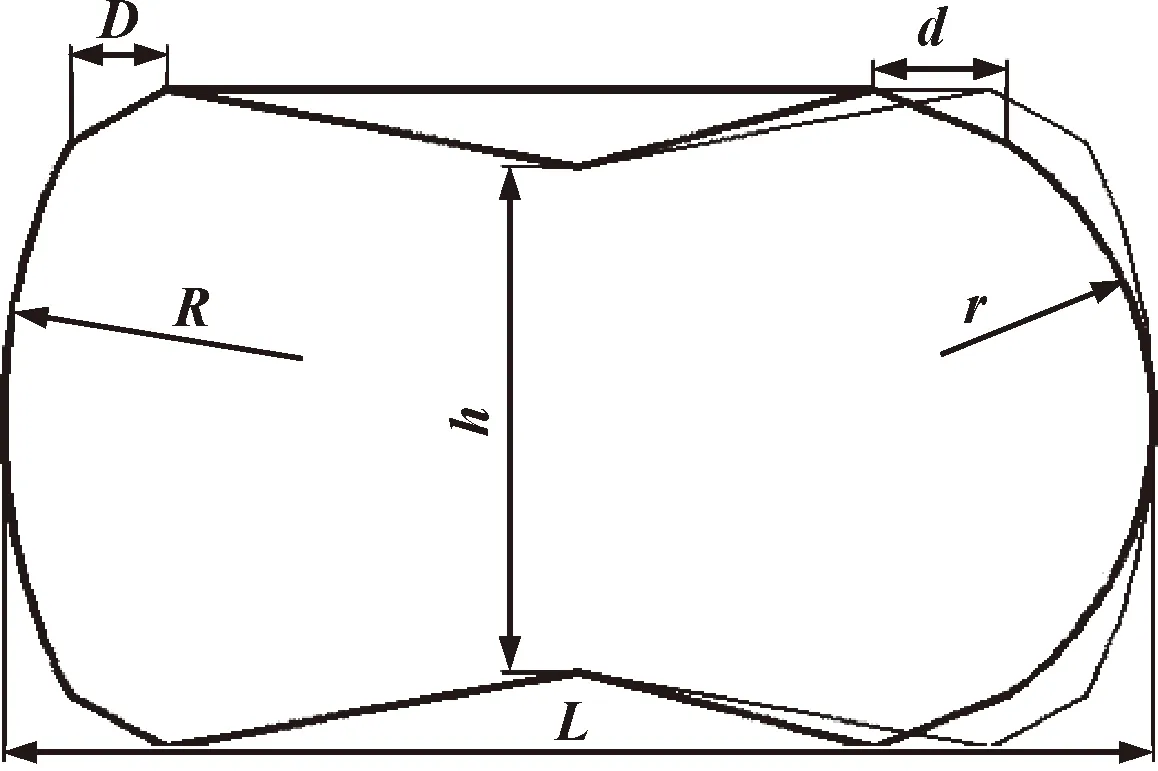

良好的密封是保证器械安全运行的基础,而密封的过早失效,不仅会大大提高维修的成本,甚至还会导致一系列的安全事故。在牙轮钻头密封中,O形橡胶密封多用于固定密封和机械运动密封中,在高温高压情况下,O形橡胶密封长时间处于压缩状态,导致其回弹性减弱,从而密封失效[1]。2010年,Hughes公司提出HAR橡胶密封圈[2],如图1所示,其对称截面的扁平密封比O形密封占用的轴向空间更小且具有更高的压缩比,能有效地补偿密封接触面的磨损。为了保证牙轮钻头密封的可靠性,2012年,Smith公司提出一种能适应高温高压的双密封结构,其中,在主密封的动密封面复合一层加强橡胶,静密封面复合一层抗磨材料[3]。2013年Varal公司在HAR橡胶密封圈的基础上提出一种具有表面微凹织构的密封[4],在一定润滑条件下,该密封的动密封面能留住部分润滑油,能有效降低动密封面的磨损。

图1 HAR橡胶密封结构示意

基于上述结构,在保留O形和扁平密封圈的结构相对简单、生产成本低、安装使用方便等特点[5]的基础上,本文作者提出了一种径向非对称扁平密封圈,如图2所示。与以往相同动密封面为基准的对称截面密封圈相比,径向非对称扁平密封圈在装配后产生的动密封面摩擦面积更小,则避免了密封圈内圈因接触面积过大造成密封圈过度摩擦磨损。文中通过试验对比氢化丁腈橡胶(HNBR)与丁腈橡胶(NBR)的性能,选择出合适的橡胶密封圈材料,最后制备出一种结构紧凑、耐高温、耐磨损、密封性能好且寿命长的牙轮钻头径向非对称扁平橡胶密封圈[6]。

图2 径向非对称扁平密封结构方案

1 新型密封结构方案

为了提高密封圈寿命,保证良好的密封状态,避免因接触面积过大导致密封圈过度磨损,文中提出了一种径向非对称扁平密封圈,如图2所示。在相同过盈量下,该密封圈形心偏移量比对称截面扁平密封圈小,故相比以相同动密封面为基准的对称截面,径向非对称扁平密封圈在装配后产生的动密封面摩擦面积更小。同时,由于该密封圈内外圈半径不同,则不同的过盈量可产生一部分径向力,其能补偿轴的偏心,保证密封可靠。

径向非对称扁平密封结构方案如图2所示。基于牙轮钻头轴颈和牙轮直径为287 mm所设计的密封圈结构参数如下:密封圈长度L=6.25 mm,高度h=2.92 mm,内圈斜边倒角D=0.52 mm,内圈弧半径R=3.70 mm,外圈斜边倒角d=0.63 mm,外圈弧半径r=2.00 mm。

2 橡胶材料力学性能研究

2.1 橡胶材料力学性能实验对比

氢化丁腈橡胶(HNBR)是由丁腈橡胶(NBR)经加氢处理而得到的一种高度饱和的特种弹性体。与NBR相比,HNBR分子结构中含少量或不含碳碳双键,在保持NBR耐油、耐磨等性能的同时,还具备更优异的耐热氧老化、耐臭氧、耐辐射、耐化学介质和良好的动态性能,是一种综合性能优异的特种橡胶[7]。

HNBR有极高的强度和耐磨性、抗压性,耐硫化氢、耐油性能优秀,满足深井油田应用需求。在石油工业中,HNBR能够在-40~150 ℃下长期使用,其物理性能不受温度影响,具有优良的密封性能和尺寸稳定性[8-10]。

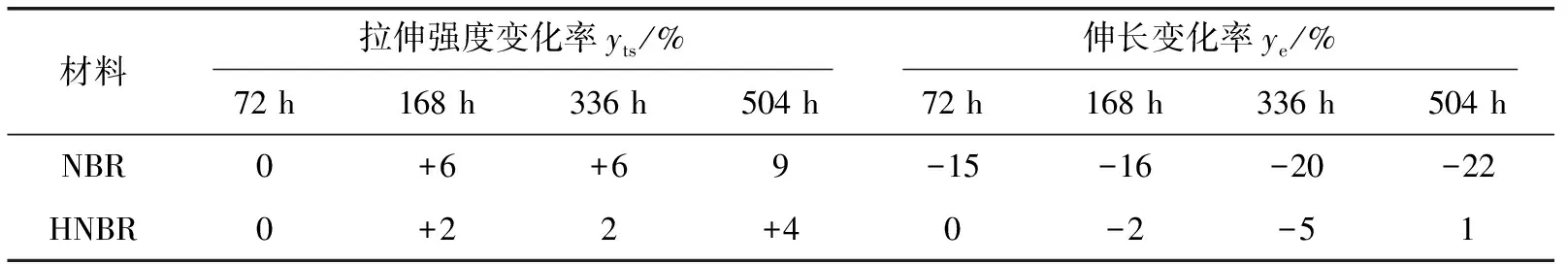

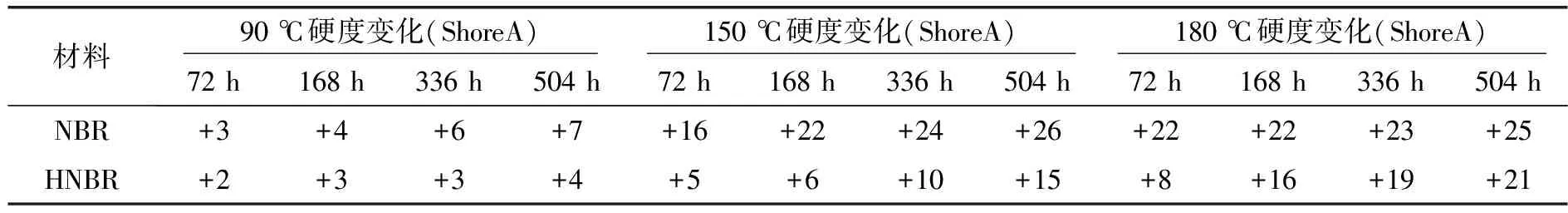

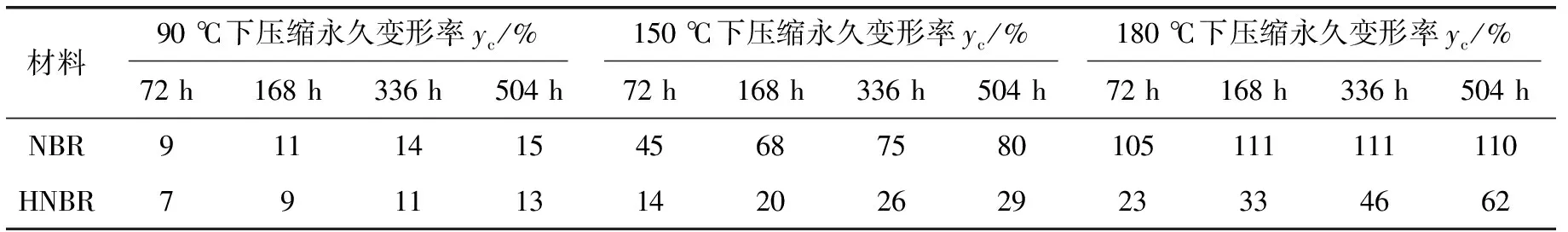

为选择合适的橡胶密封材料,文中开展了常态下的空气老化试验、物理性能试验以及压缩永久变形试验[6],以对比HNBR与NBR的性能。表1给出了常态下2种橡胶的物理性能试验结果,表2给出了空气老化试验后HNBR与NBR拉伸强度和伸长变化率,表3给出了空气老化试验后的硬度变化。

表1 HNBR与NBR常态下的物理性能

表2 空气老化试验后HNBR与NBR拉伸强度和伸长变化率

表3 空气老化试验后HNBR与NBR硬度变化

从表1可以看出,HNBR在常态下的物理性能要好于NBR,其拉伸强度、硬度以及拉伸应力均高于NBR。从表2、3可知,随着试验时间的增加,2种橡胶材料的拉伸强度变化率总体上呈增大趋势,伸长变化率总体上呈下降趋势,硬度则呈上升的趋势。这说明随着试验时间的延长,材料都逐渐呈现失效的趋势。另外,相比NBR,老化试验前后HNBR的参数变化更小,且HNBR的拉伸强度变化率和伸长变化率变化不大,说明HNBR比NBR更适合高温工况。

橡胶的压缩永久变形率是橡胶制品的重要指标,这一数值常被用来评价其耐温性能,该数值越小则橡胶密封性能越好,工作寿命越长。参照GB/T531标准,在干热环境中,针对NBR和HNBR开展了压缩永久变形试验,结果见表4。

表4 干热条件下HNBR与NBR压缩永久变形试验结果

由表4可知,随着试验温度的升高,HNBR与NBR的压缩永久变形率都呈增长的趋势,但其中HNBR增长趋势更小一些,说明HNBR密封圈的性能优于NBR密封圈。

2.2 HNBR的本构参数确定

常用的对橡胶力学性能的描述方法主要分为两类[11]:一类是将橡胶看作连续介质的现象学描述;另一类是基于热力学的统计学描述。现象学的描述方法假设在未变形状态下橡胶为各向同性材料,即长分子链方向在橡胶中是随机分布的,这种各向同性的假设是用单位体积(弹性)应变能密度来描述橡胶特性的。而基于统计热力学方法的理论则认为:观察到橡胶中的弹性恢复力主要来自橡胶中的熵的减少,熵的减少是由于橡胶的伸长使得橡胶结构由高度的无序变得有序[12]。

在橡胶的多种本构模型中,多项式的本构模型较具有代表性。其中Yeoh本构模型更适用于大变形条件下橡胶本构描述,并能表征出橡胶在大变形下的硬化现象,其描述方式如公式(1)所示[13-14]。

在实际应用方面,橡胶一般被视为不可压缩材料。所以,变形前后橡胶的体积是固定的,即J=1,以上存在J项的相关式子会被消去。

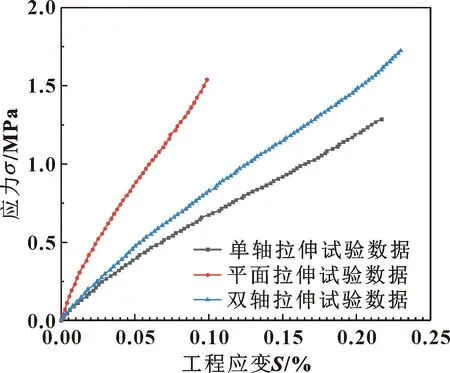

综合密封件的实际工况和相关材料的调研,文中对HNBR密封件进行基础拉伸试验,其中Yeoh系数Ci0可通过单轴拉伸试验、平面拉伸试验以及等双轴拉伸试验得到,试验结果如图3所示。试验选择工况最大温度120 ℃,采取循环加载的试验模式[15]。

图3 HNBR基础拉伸试验数据

结合3种基础拉伸试验的结果,最后得到Yeoh本构模型对应的本构参数C10=1.484 025 56 MPa,C20=-3.013 839 56 MPa,C30=9.585 691 65 MPa,D1=D2=D3=0。

3 径向非对称密封圈的结构验证

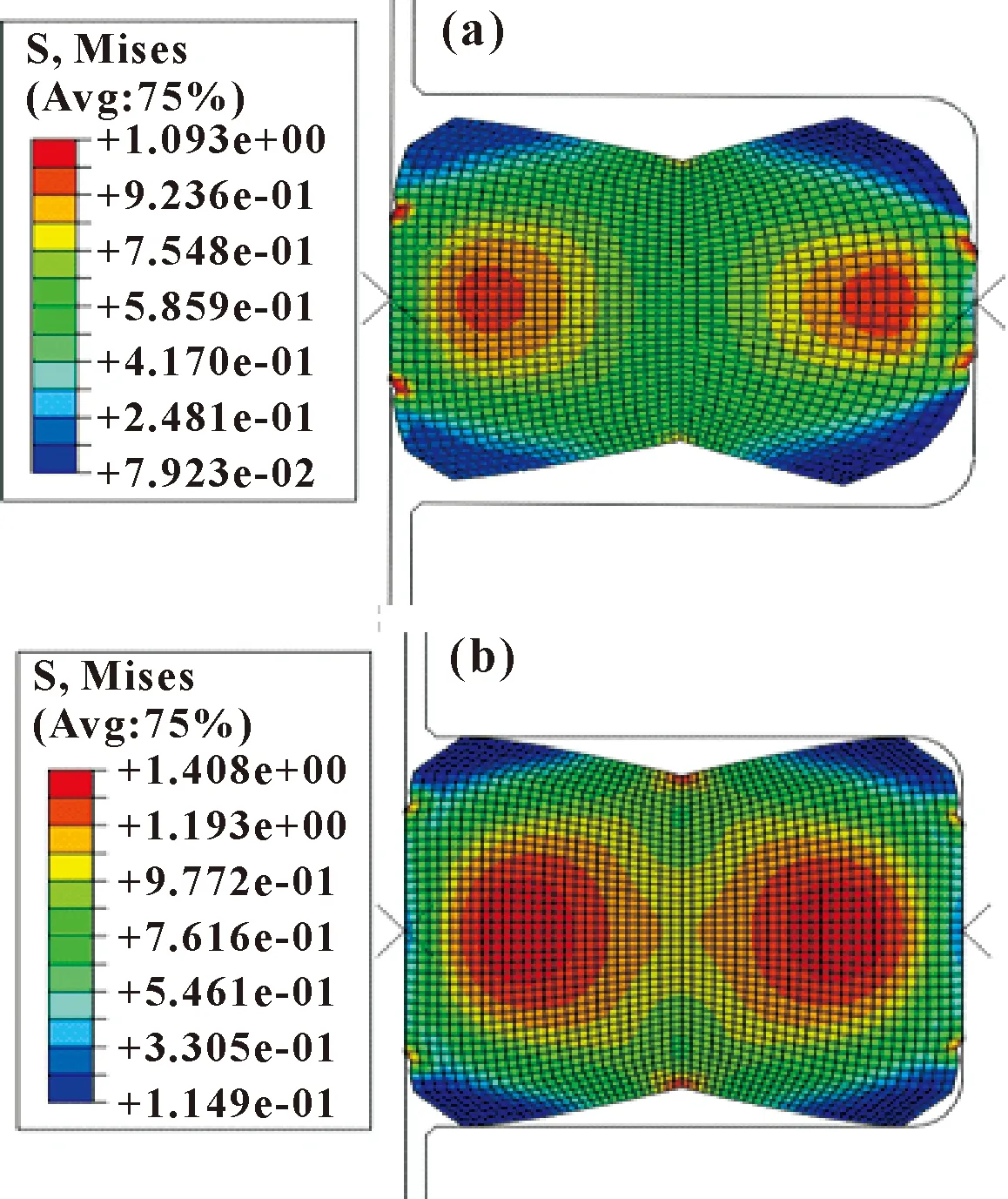

根据牙轮轴承密封圈的结构特点,在对其进行二维静态分析时,将牙轮轴承密封圈简化为二维轴对称模型,然后对比分析对称截面的扁平密封圈和径向非对称截面的扁平密封圈2种不同截形的密封圈在过盈装配和压力渗透的作用下的变形行为。建立二维轴对称有限元模型(网格密度0.1 mm)求出的等效应力云图和接触应力云图如图4、5所示。

图4 径向非对称扁平密封(a)与对称截面扁平密封

从图4、5中可以看出,径向非对称密封与对称截面的扁平密封的最大Mises等效应力分别是1.093和1.408 MPa,最大接触应力分别是2.220和2.182 MPa,即径向非对称扁平密封相比对称截面的扁平密封,在接触应力增大3.8%的同时Mises等效应力减小了31.5%。这是因为径向非对称密封因为内外圈半径不同,在不同过盈量下可产生一部分径向力,即减小了Mises等效应力,增大了接触应力。另外,径向非对称密封在提升密封可靠性的同时减少了密封变形后的轴向尺寸,给牙轮轴承的设计留出了更多空间,更有利于深部地层小尺寸牙轮钻头的应用。

4 径向非对称密封圈的密封性能评价

4.1 三维瞬态热力耦合有限元分析模型

结合二维轴对称有限元模型,基于有限元软件对橡胶密封圈进行完全热力耦合分析时,由于井下条件非常复杂且不可控,难以完全模拟密封圈在井下工作时的真实情况。因此做出以下假设[16]:

(1)橡胶材料各向同性,同时是连续的,在软件内部,假设材料被默认为是不可压缩的。

(2)假设润滑仅会影响摩擦因数值,同时,忽略流体自身存在的动压润滑性能,在切向接触中,假设其中的摩擦满足库仑定律,当相对转速以及温度变化时,摩擦因数保持稳定。

(3)仅分析橡胶密封圈的变形情况以及受力情况,将密封沟槽以及牙轮轴颈设成刚体;模型所受约束以及载荷、接触等都是轴对称的。

(4)在进行热分析时,密封圈会接收到井壁以及牙爪背部的摩擦热量、地层温度、岩石以及牙齿作用形成的热量、轴承摩擦的热量等,不再详细赘述,将其共同影响的结果看做一个热源影响的结果。

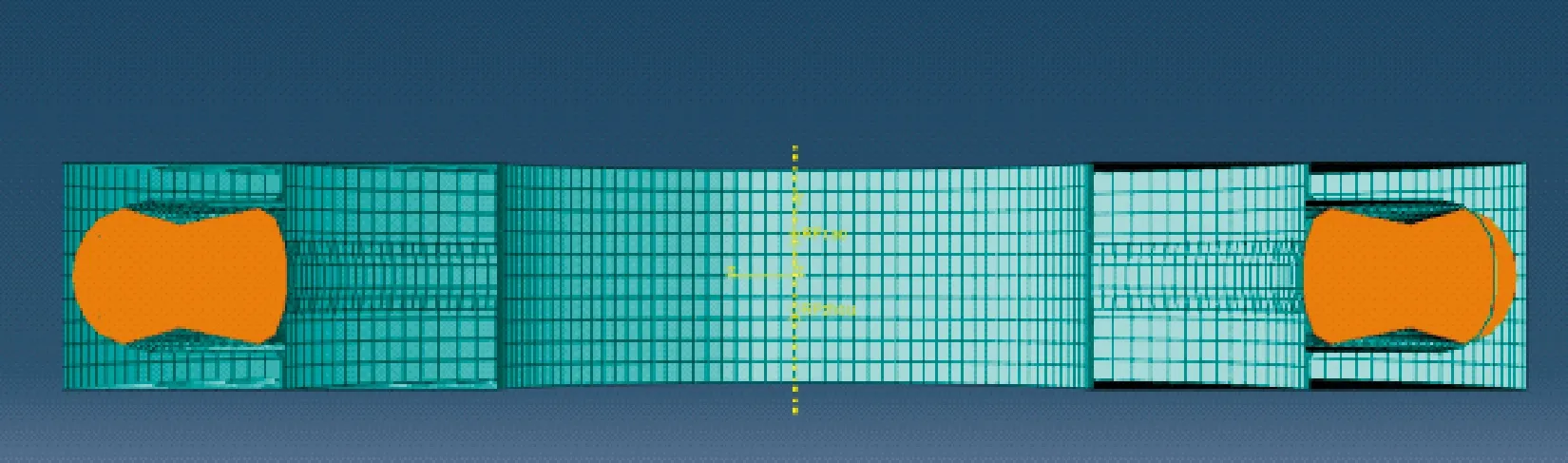

径向非对称扁平密封圈三维瞬态完全热力耦合分析有限元模型如图6所示,其中牙轮轴颈和牙轮密封沟槽采用的网格类型均为S4RT,密封圈采用的网格类型是C3D8RHT。

图6 径向非对称扁平密封圈三维有限元模型

4.2 环境温度对密封性能的影响

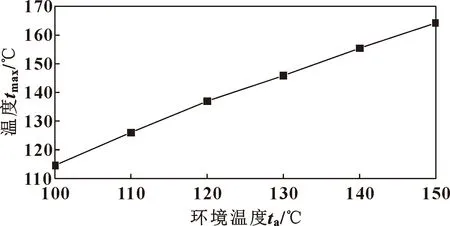

随着钻井深入,由于地热,地层的环境温度以每钻进30 m大约1 ℃的幅值增加,橡胶密封圈在过高温度下会急速老化,甚至损坏。在其他工况参数保持不变时,文中在100~150 ℃温度范围内研究了环境温度对径向非对称扁平密封圈的影响。

在摩擦因数为0.1、环境压力为21 MPa、压差为0.5 MPa、转速为100 r/min、压缩率为12%工况下,径向非对称扁平密封的最大温度随环境温度的变化如图7所示。可以看出,密封圈旋转动密封面间的最高温度随着环境温度的增加而增加,且密封件的最大温度始终比环境温度高出10 ℃左右。

图7 径向非对称扁平密封的最大温度随环境温度的变化

在摩擦因数为0.1、环境压力为21 MPa、压差为0.5 MPa、转速为100 r/min、压缩率为12%工况下,不同环境温度下径向非对称扁平密封中动密封面的温度分布如图8所示。可以看出,动密封面温度随着环境温度的增加而增加,不同环境温度下,径向非对称扁平密封的温度分布规律保持不变,均有中心区域幅值偏高且过渡区域幅值最高的特点。当环境温度达到150 ℃时,动密封面的最高温度达到了167.14 ℃。而根据相关资料[17],高性能HNBR密封材料可在180 ℃温度下长期耐受。因此,HNBR密封圈在环境温度150 ℃以下有较长的工作寿命。

4.3 环境压力对密封性能的影响

随着钻头钻进深度不断增加,井下钻头工作时所处的环境压力也会随着增大,当井深达到几千米时,井底压力会达到几十兆帕,反映出密封圈的工作环境十分恶劣,因此,对在高压下工作的密封圈性能进行研究显得十分必要。另一方面,密封圈在井下不仅会受到钻井液的压力还会受到轴承腔内的润滑脂压力作用,实际上密封圈两侧压力差值会不断变化。而为了方便研究环境压力对密封圈变形的影响,研究时假定压差为0.5 MPa,牙轮转速取值100 r/min,环境温度取值150 ℃,动密封接触面的摩擦因数取值0.1,压缩率取值12%,环境压力范围取值为5~40 MPa。

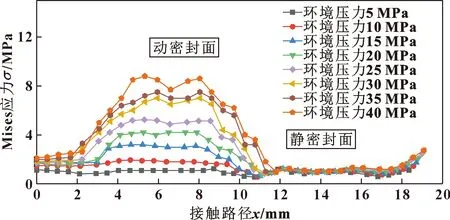

4.3.1 环境压力对等效应力的影响

图9所示为径向非对称扁平密封的最大等效应力随环境压力的变化。可以看到等效应力随着地层环境压力的增大呈增大趋势,当环境压力从5 MPa增加到40 MPa时,等效应力由1.402 MPa逐渐增加到8.959 MPa,增幅较大,因此在高压下密封圈的寿命比在低压时更短。

图9 径向非对称扁平密封最大等效应力随环境压力的变化

图10所示为不同环境压力下径向非对称扁平密封的等效应力分布。可以看出,径向非对称扁平密封结构中动密封面的等效应力随环境压力的增加而增加,且动密封面中心到过渡区的增幅越来越明显,而静密封面的等效应力几乎不受环境压力的影响。

图10 不同环境压力下径向非对称扁平密封的等效应力分布

4.3.2 环境压力对接触应力的影响

图11所示为径向非对称扁平密封的最大接触应力随环境压力的变化。可看出接触应力随着地层环境压力的增大呈增大趋势,当环境压力从5 MPa增加到40 MPa时,密封的接触应力由7.04 MPa逐渐增加到44.87 MPa。且径向非对称扁平密封在环境压力变化的过程中最大接触应力始终高于环境压力,最大接触应力与环境压力的差值随环境压力的增加而增加,说明径向非对称扁平密封圈能够有效应对环境压力的波动,密封性能好。

图11 径向非对称扁平密封最大接触应力随环境压力的变化

图12所示为不同环境压力下径向非对称扁平密封的接触应力分布。可以看出,径向非对称密封在环境压力逐渐增大的情况下,其接触应力的分布趋势保持向动密封面和静密封面集中的特点不变,说明环境压力变化对密封圈接触应力分布情况影响不大。且该密封圈的动密封面和静密封面的接触应力随环境压力的增加而增加,动密封面和静密封面的接触长度基本保持不变,静密封接触带宽、接触力远高于动密封面,因此在使用过程中,静密封面与密封槽之间相对滑动概率较小,在其密封性能增加的同时并未增加多余的磨损量。

图12 不同环境压力下径向非对称扁平密封的接触应力分布

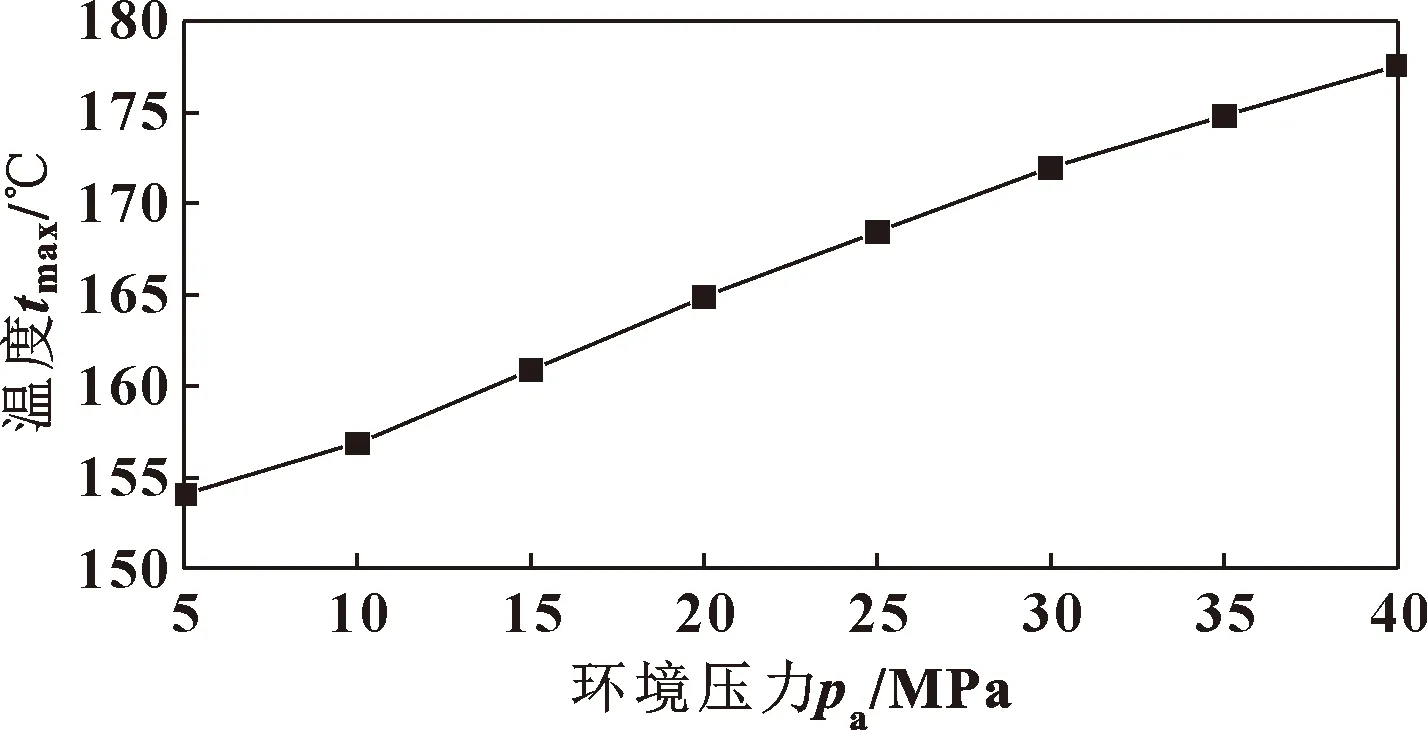

4.3.3 环境压力对温度的影响

图13所示为径向非对称扁平密封最大温度随环境压力的变化。可以看到密封的最大温度随着地层环境压力的增大呈增大趋势,环境压力由5 MPa增加到40 MPa时,密封圈温度由154.1 ℃逐渐增加到177.57 ℃,即环境压力每增加5 MPa,密封的最大温度就上升3~4 ℃,说明环境压力的升高会加剧密封圈的摩擦生热。

图13 径向非对称扁平密封最大温度随环境压力的变化

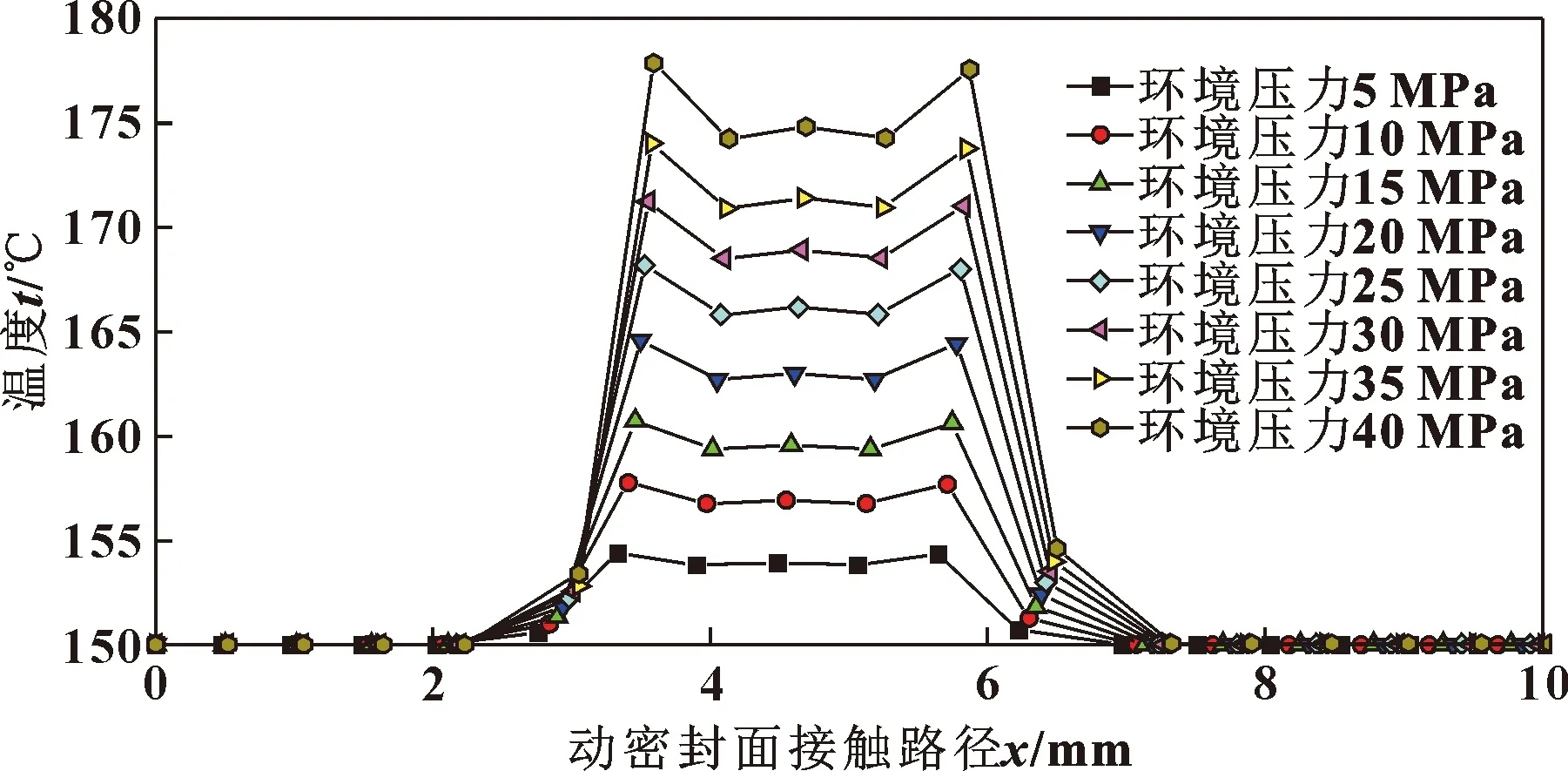

图14所示为不同环境压力下径向非对称密封的动密封面温度分布。可以看出,该密封的温度分布依旧集中在动密封;另外,随着环境压力的增加,动密封面接触带两侧温度和中心温度的差值由1 ℃逐渐增大到3 ℃。

图14 不同环境压力下径向非对称扁平密封动密封面温度分布

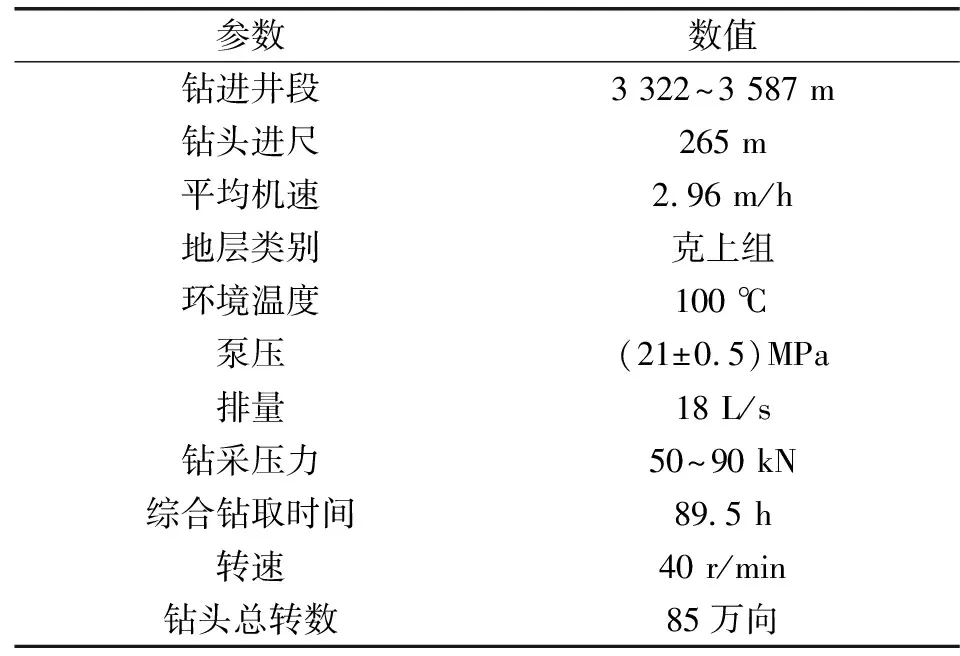

5 现场应用结果分析

如图15所示,将装有径向非对称扁平密封圈的16.51 cm复合钻头投入新疆油田进行现场试验。密封圈现场应用的具体工况参数如表5所示,其中钻头总转数85万向(直井段牙轮转数45万向,定向段牙轮转数40万向),钻头进尺265 m(直井段165 m,定向段100 m)。试验后将径向非对称扁平密封圈从钻头上取下后,对磨损情况进行了检测,结果如图16所示。检测发现,密封圈内径有摩擦损耗,但属于较正常的摩擦损耗状态;外径部分有明显的摩擦损耗的痕迹,推断可能发生了外圈旋转。通过断面来看,内径侧有倾斜摩擦损耗的情况发生,认为是压力将密封圈挤压,在跟轴旋转后产生摩擦而造成的。总体上看,试验后径向非对称密封圈并没有出现大的损伤。

表5 径向非对称扁平密封圈现场应用条件

图15 装有径向非对称扁平密封圈的16.51 cm复合钻头

图16 试验后密封圈内、外径面磨损情况

用工厂专业的显微镜和测压计对密封圈的尺寸进行了测定,运用硬度计对密封圈的硬度进行测定,检测结果如表6所示。

表6 使用前后密封圈的尺寸和硬度

从表6中可以看出,密封圈内径、高度、硬度都没有发现异常的变化,宽度因为摩擦损耗有变小。使用前后的内径尺寸相差0.22 mm,即内径有0.22 mm的摩擦磨损;内径和外径的磨损之和最大约为0.40 mm;相位截面宽度尺寸基本没有变化,并没有出现摩擦损耗的现象。密封圈使用前后的硬度差别不大。都是在规格基准以内的,并且经过分析计算,密封圈的压缩量还有剩余,这说明密封圈还可以继续使用。

6 结论

(1)对NBR和HNBR进行了常态、空气老化和干热条件下的力学性能对比试验,试验表明HNBR比NBR具有更好的抗老化能力和耐热性;对HNBR进行了单轴拉伸、双轴拉伸和平面拉伸试验,结果表明HNBR适合作为密封圈材料。

(2)有限元分析结果可知,优化后的新型扁平密封结构的接触应力略大(+3.8%),表明新型扁平密封结构密封可靠行更高;同时,其Mises等效应力略小(-31.5%),表明新型扁平密封结构密封寿命更长以及密封可靠行更高。

(3)将安装径向非对称扁平密封圈的牙轮钴头在现场进行了实钻作业,结果表明,使用后密封圈没有出现严重的损伤,且具有剩余寿命,能继续使用,验证了径向非对称扁平密封圈的可行性和实用性。