气体涡轮流量计结构改进与性能优化研究

2023-11-08万观军严微微邵家存姚海滨林景殿章圣意

万观军,严微微*,邵家存,姚海滨,林景殿,章圣意

(1.中国计量大学计量测试工程学院,浙江 杭州 310018;2.浙江苍南仪表集团股份有限公司,浙江 苍南 325800)

气体涡轮流量计是一种速度式的流量传感器,具有测量精度高、量程范围广、可靠性好以及使用方便等优点。 随着我国西气东输工程的全线贯通,纵横交错的天然气管网使我国形成世界上最大的天然气管网。 气体涡轮流量计被广泛应用于天然气管网中的贸易计量,市场前景广阔[1-3]。 研究气体涡轮流量计的结构改进及其性能优化在流量计量领域具有十分重要的应用价值与现实意义[4-6]。

迄今为止,许多学者对气体涡轮流量计的结构与性能进行了研究。 针对前整流器研究,郭素娜等[7]将气体涡轮流量计前整流器的叶片截取合适切角,发现当叶片切角参数为0.25 时流量计的性能最好。 孙宏军等[8]对前整流器结构进行分析,得到了流量计压力损失和线性度误差均为最小时前整流器的叶片数与长度。 在前导流体研究方面,冯越[9]等将前导流体直径、前导流体与轮毂间距作为改进参数,比较了不同结构参数下气体涡轮流量计的性能指标。 刘正先等[10]用流线型前导流体结构代替传统半球形前导流体,使得流量计的压力损失降低了近33%。 针对叶轮研究,王菊芬等[11]设计了一种三叶片长螺旋叶轮结构,流量计测量的重复性明显提高,测量的相对示值误差明显降低。 张晓东等[12]基于响应面法和正交试验法,得出了影响流量计性能的叶轮结构参数顺序为:叶轮顶端半径>叶轮叶片数>叶轮轮毂长度>叶轮轮毂半径。 在后导流体研究方面,陈曦等[13]优化了后导流体的叶片倒角,发现流量计的压力损失随着叶片倒角的增大而增加。 陈铄等[14]通过数值模拟对流量计内部的流场特征进行分析,发现后导流体产生的压力损失达到了总压力损失的55%。

综上所述,前人对气体涡轮流量计的研究主要集中在叶轮[15-16]、前整流器与前导流体部分,而对后导流体与表芯支座的结构改进及其性能优化研究目前还较为少见。 实际上,后导流体在流量计中对流体起到稳流和导流的作用,表芯支座是固定叶轮的主要结构,它们均会对流量计的性能产生影响。 因此,本文以TM80 气体涡轮流量计为研究对象,采用数值模拟与实验测试相结合的方式,研究流量计内部的流场特征,提出针对表芯支座和后导流体的结构优化方案,进而评估优化前后流量计的性能指标,探索出提高流量计计量性能的方法,为今后开发性能更好的气体涡轮流量计提供理论指导和技术支持。

1 流量计的物理模型与性能指标

1.1 流量计的物理模型

以浙江苍南仪表集团股份有限公司生产的TM80 气体涡轮流量计为研究对象,流量计的结构主要由前整流器、前导流体、叶轮、表芯支座、后导流体以及壳体等组成,其物理模型如图1 所示。 流量计的前整流器采用叶栅结构,叶栅数为16;前导流体由第二级16 片叶栅(与前整流器叶栅呈11.5°夹角)和80 mm 长的圆柱结构组成;表芯支座用于固定叶轮,叶轮的叶片数为12,螺旋角为45°;后导流体置于叶轮之后,用于稳定出口处的气流。

图1 TM80 气体涡轮流量计物理模型

气体涡轮流量计的工作原理为:被测气体从管道流入流量计,首先经过前整流器和前导流体进行整流,之后气流推动叶轮使之产生周期性旋转,叶轮转速与被测流体的平均流速成正比。 叶轮旋转后带动磁电转换器,使其磁阻值发生变化,在感应线圈中产生周期性变化的感应电势,该信号经放大器放大后送至仪表盘显示。

1.2 流量计的性能指标

根据气体涡轮流量计检定规章《JJG1037—2008》,压力损失、仪表系数、线性度误差等是衡量气体涡轮流量计计量性能的重要指标[17]。

①压力损失

压力损失ΔP表征流体通过流量计的能量损失,降低压力损失能够减少流量计在使用过程的能耗[18]。 气体通过流量计的压力损失计算公式为:

式中:α为压力损失系数;ρ为气流密度,单位为kg/m3;u为气流流速,单位为m/s。

②仪表系数

仪表系数K是表征流量计测量准确度和量程比的关键性能指标。 各流量点的仪表系数Ki与待测气流体积流量Qi及流量计输出脉冲频率f的关系式为:

按计量检定规章,仪表系数K可以由式(3)进行计算:

式中:(Ki)max和(Ki)min分别表示流量计在分界流量点qt到最大流量点qmax范围内各个流量检定点得到Ki的最大值和最小值,单位为(m3)-1。K越接近恒定,表示流量计的测量稳定性越高,进行流量转换时的准确度也越高。

③最大示值误差E

为了定量表征仪表系数的稳定性,引入最大示值误差。 根据计量检定规章,最大示值误差E可以由式(4)进行计算:

在量程范围内最大示值误差越小,表明流量计的仪表系数越稳定,线性度也就越好。

2 数值模拟与实验测试方法

2.1 数值模拟方法

气流在气体涡轮流量计内部的流动遵循流体力学的基本方程,即满足流体运动的质量守恒方程和动量守恒方程。 质量守恒方程和动量守恒方法表示为[19]:

式中:xi,xj为空间坐标分量,ui,uj为流体流动速度分量,p为静压,pij为应力张量,fi为体积力分量。

由于流量计结构十分复杂,气流在流量计内部的运动往往呈现湍流状态。 为了实现对湍流的模拟,需要额外引入湍流模型。 本文选取RNGk-ε模型作为湍流模型[20],其湍流动能k和耗散率ε的输运方程表示为:

式中:Gk表示平均速度梯度所产生的湍流动能,αε,αk分别表示ε和k的扩散率,C1ε、C2ε为系数。

由于气流运动与叶轮旋转存在相互作用,需要引入扭矩模型[21]。 根据力矩平衡原理,叶轮旋转的运动方程可以表示为:

式中:J为叶轮惯性力矩,单位为kg·m2;dω/dt为叶轮角加速度,单位为rad/s2;M1为流体对叶轮驱动力矩;M2为轴承摩擦阻力矩,单位为N·m;M3为黏性阻力矩,单位为N·m;M4为磁阻力矩,单位为N·m;t为时间,单位为s。

采用Fluent 软件求解流量计内部气流的运动方程。 为了消除管道进口段效应对模拟结果的影响,在流量计的进出口均增加了10D的直管段(D为机芯直径)。 由于给定了流体的体积流量,进口采用速度进口边界条件,进口平均速度通过u=Qv/A确定,方向与进口直管段截面垂直;出口为大气压,壁面采用无滑移边界。 为了求解叶轮旋转运动方程,把整个计算区域分解为静区域和叶轮旋转的动区域,动区域和静区域之间采用多重参考模型(MRF)耦合。叶轮采用滑移边界条件,与旋转区域具有相同的转速。 叶轮旋转区域与前后静区域之间的表面定义为interface 边界,便于与其他流域进行信息交换。

2.2 实验测试方法

实验测试采用标准表法气体流量标准装置。 实验装置主要由罗茨流量计、TM80 气体涡轮流量计、稳压气罐、气动阀门、气泵和控制系统等组成,如图2 所示。 实验通过远程操作PLC 设备,调节气动阀门的开度,实现对气体体积流量的控制。 罗茨流量计作为标准表,其工作量程为0~250 m3/h,流量控制精度为0.5 级。 TM80 气体涡轮流量计作为待测流量计,其测量精度等级为1 级,工作量程为13 m3/h~250 m3/h,量程比为20 ∶1。 差压计的两个测压口分别安装在待测流量计的前后直管段3D处,其量程范围为±3 000 Pa,测量精度等级为1 级。气泵与气动阀门相连,能够产生相对稳定的负压。根据国家计量检定标准,TM80 气体涡轮流量计需检定13 m3/h、50 m3/h、100 m3/h 和250 m3/h 等特征流量点。 每个流量点进行多次测量,实验结果得到标准表和被测流量计的压力损失、脉冲数、体积流量以及单流量点的测量时间,数据处理后得到仪表系数和最大示值误差等指标,进而评估TM80 气体涡轮流量计的计量性能。

图2 气体流量标准实验原理图

3 结果分析与讨论

3.1 研究方法验证

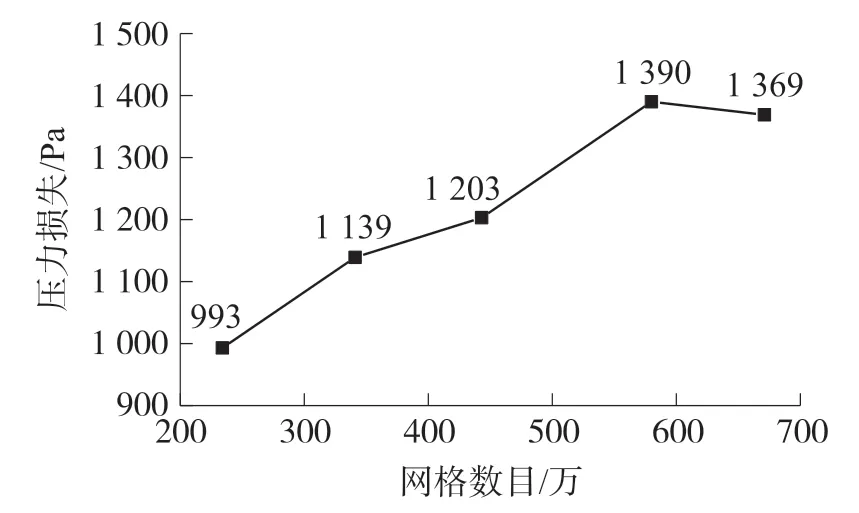

根据TM80 气体涡轮流量计的结构设计图纸,运用SolidWorks 软件对各部分零件进行组装建模,将建好的模型导入ANSYS WorkBench 进行网格划分。 采用分块化方法划分网格,直管段采用结构化网格;由于叶轮和后导流体的结构更为复杂,采用非结构混合网格,并对其进行细化处理,最后进行网格无关性验证,如图3 所示。 当网格数量为580 万与670 万时,两者的压力损失相差仅为21 Pa,故本文选取580 万网格数量进行后面的数值模拟研究。

图3 网格无关性分析

为了验证模拟方法和实验方法的可靠性,本文比较了TM80 气体涡轮流量计在13 m3/h~250 m3/h范围内11 个流量点的压力损失,这些流量点包含了国家计量检定标准的4 个特征流量点,符合实际的流量检测要求。 由图4 可知:在全量程范围内,流量计压力损失的模拟结果与实验结果十分吻合,误差仅在0~6% 范围内波动,证实了所采用的数值模拟方法和实验测试方法的可靠性和准确性,为后面流量计的结构改进和性能优化研究奠定了基础。

3.2 流量计内部特征分析

为了获得TM80 气体涡轮流量计结构改进思路,首先对优化前流量计内部流场进行数值模拟。通过在叶轮旋转中心截取水平剖面,得到流场的压力场和速度场云图。 本文选取流量点50 m3/h、250 m3/h作为分析对象,对流量计内部的流场特征进行定量研究。

由图5(a)可知:当流量为50 m3/h 时,流量计进出口的总压力损失约为71.4 Pa。 由于受到前整流器和前导流体的阻挡作用,前导流体迎风面压力梯度与流动方向相反,边界层发生分离现象,造成能量损失。 在表芯支座侧面,压力从35.7 Pa 急剧减至13.2 Pa;在近壁面处出现了负压区,导致气流运动紊乱。 流量计的出口处出现了明显的负压区,最大负压值约为-14.5 Pa,此处压力梯度与流体流动方向相反,且等压线分布混乱,流场压力分布非常不均匀,大大增加了流动的能量损失。

图5 流量计内部流场特征

由图5(b)可知:流体经过表芯支座时,流道截面突缩,流体速度从2.95 m/s 迅速增至7.9 m/s。由于表芯支座结构的特殊性,经过的流体无法以垂直角度冲击叶轮,使得用叶轮转速计算得到的流量与实际流量存在较大偏差,降低了流量计的精度。流体流出叶轮后,由于后导流体直径大于叶轮轮毂直径,流道截面继续缩小,气流速度继续增加。 后导流体出口处速度梯度较大,当流体有旋运动与壁面分离时,出现了明显的回流现象和尾迹区域。 受流体粘性的影响,尾迹中旋涡的动能逐渐转换成热能进一步耗散,增加了能量损失。

图5(c,d)表示流量为250 m3/h 时流量计内部流体的压力云图和速度云图。 随着流量的增加,流量计内部流体的湍流性质更加明显。 流量计的压力损失明显增加,压力损失约为1 390.5 Pa。 此时,表芯支座处的压力梯度变化更加明显;后导流体下游区域的流场更加紊乱,回流现象加剧,尾迹范围明显扩大。

上述模拟结果给予我们重要提示:表芯支座和后导流体的结构对流量计性能的影响非常明显,可以通过改进表芯支座和后导流体的结构达到提高流量计性能的目的。 在表芯支座的优化中,可以从减少侧面区域压力梯度骤变的角度考虑。 在后导流体的优化中,可以从稳定流场、减弱回流,缩小负压区和尾迹范围的方向思考。

3.3 流量计结构改进方案

基于流量计流场特征的分析,将原来的表芯支座和后导流体结构进行改进设计。 首先,表芯支座迎风面一侧的直径从64 mm 缩减至50 mm,如图6(a-b)所示,运用所形成的18.5°坡度来减缓流体的压力梯度变化,从而减少流量计的压力损失。其次,对后导流体的直径进行缩减,如图6(d) ~图6(e)所示,直径从原来的66 mm 减至62 mm,以减小对流出叶轮流体的阻碍。 最后,运用3D 打印技术,制作优化后的表芯支座和后导流体模型成品,如图6(c)、图6(f)所示。

3.4 流量计性能指标评价

为验证改进方案的可行性,对改进模型进行仿真,从流场的角度分析其优化效果。 流量点同样选取50 m3/h、250 m3/h 作为分析对象,流量计内部流场特征如图7 所示。 从结构整体优化的模拟结果可以看出:由于改变了表芯支座的坡度使得气流更加平缓,其迎风面高压区减小,侧面的负压区消失,压力梯度骤变的情况得到缓解;后导流体下游区域流场紊乱的现象也得到明显改善,压力分布变得更均匀;尾迹区域的面积减小,尾迹耗散引起的能量降低;流量计出口处的压力梯度变化更均匀,后导流体的导流效果明显提升;总压力损失明显降低,在50 m3/h 流量点降低了约46.2%,在250 m3/h 流量点降低了约45.8%。

图7 优化后流量计内部流场特征

为进一步验证结构改进效果,用优化后的表芯支座和后导流体成品模型代替原模型中的表芯支座和后导流体结构,安装进TM80 气体涡轮流量计进行实验测试。 根据《涡轮流量计检定规章》,通过重复实验获得多组实验数据,数据处理后得到流量计的压力损失、仪表系数、最大示值误差等性能指标,进而评价流量计的结构优化效果及其计量性能。表1 所示为实验测试的数据处理结果。

首先,对结构优化前后流量计压力损失的实验结果进行分析。 图8 表示原模型、优化表芯支座模型、优化后导流体模型,以及整体优化模型的压力损失随着流量变化的规律。 随着流量的增大,所有流量计模型的压力损失均呈明显增大趋势。 两个结构优化方案均对压力损失的降低起到了作用,当流量为250 m3/h 时,整体优化模型将压力损失降低至749.8 Pa,降低幅度约42.6%,有效地减少流量计在使用过程的能耗,提高了流量计的性能。

图8 结构优化前后流量计压力损失的对比情况

根据实验测试数据,运用式(2)、式(3),计算得到了流量计的仪表系数K。 图9 所示为结构优化前后流量计仪表系数随着流量的变化规律。 在小流量情况下(0~50 m3/h),仪表系数起伏很明显,这主要由于流量计受叶轮惯性力、流体阻力以及机械阻力等因素的影响而造成;相对而言,整体优化模型的仪表系数较好。 在大流量情况下(50 m3/h~250 m3/h),四个模型的仪表系数都较为平整;相对于原模型,三种优化模型的仪表系数都更趋于恒定,这表明优化表芯支座和后导流体结构可以提高流量计测量的准确性。

图9 结构优化前后流量计仪表系数的对比情况

为了定量表征仪表系数的稳定性,根据式(4),本文计算得到了流量计的最大示值误差。 由表1 可知:优化后导流体后流量计的最大示值误差降至0.242%,降低了约17.7%。 优化表芯支座不能明显降低流量计的最大示值误差,其线性度误差约为0.283%。 在同时优化表芯支座和后导流体的情况下,最大示值误差明显减小,降幅约为22.45%。 这表明本文所提出的优化方案可以明显提升流量计仪表系数的稳定性。

4 结论

本文采用CFD 数值模拟方法,研究了TM80 气体涡轮流量计内部的流场特征,进而提出了关于流量计表芯支座和后导流体的结构优化方案。 基于标准表法实验测试技术,比较分析了结构优化前后流量计的压力损失、仪表系数以及线性度误差等性能指标。 研究结果如下:

①数值结果表明:表芯支座侧面的压力梯度骤变和后导流体尾部的回流和尾流特征是影响TM80气体涡轮流量计性能的主要因素。

②实验结果表明:对表芯支座和后导流体结构单独优化后,TM80 气体涡轮流量计的压力损失分别降低约24.2%和17.8%、最大示值误差分别降低约17.7%和3.7%。

③对表芯支座和后导流体整体优化后,TM80 气体涡轮流量计的性能得到了进一步提高,总的压力损失降低约43.61%,总的最大示值误差减小约22.45%。