三维多孔泡沫炭电极电催化氧化高氨氮废水的试验研究

2023-11-06伏培仟李富宽李克勋

伏培仟, 李富宽, 李克勋

(1.扬州市建筑设计研究院有限公司, 江苏 扬州 225000; 2.南开大学 环境科学与工程学院, 天津 300071)

纯碱行业无论采用氨碱法还是联碱法, 因以氨和氯化钠为原料, 均会产生大量的高盐高氨氮废水, 其特点是氨氮浓度高、 含有高浓度的钠盐(氯化钠质量分数高达5%~10%)、 有机物含量低[1]。目前, 废水中氨氮的去除方法主要有: 物理法, 如离子交换法、 气提法、 空气吹脱法、 土壤灌溉法等; 化学法, 如化学沉淀法、 折点氯化法、 电化学氧化法、 反渗透等; 生物法, 如生物脱氮技术和植物修复技术等[2-6]。 其中, 电化学氧化法具有不受废水中生物毒性物质的影响、 降解速率快、 无需添加药剂、 通用性高等优点, 在高浓度氨氮废水如垃圾渗滤液[7-10]、 制药废水[11]、 制革废水生物处理出水[12]等的处理方面应用广泛, 并取得良好的效果。

目前, 大部分电催化研究采用二维平面电极,二维电极材料平坦的表面结构和有限的活性面积限制了污染物在催化剂表面的传质, 因此电化学反应效果差。 与二维电极相比, 三维电极比表面积增大, 物质的传质效果因粒子间距变小而得到改善,电流效率提高[13]。 泡沫炭是一种具有高比表面积、轻质、 开孔率高、 导电性好等诸多优点的新型三维电极材料。 已有研究表明, 泡沫炭电极材料在电催化硝态氮[14]、 电芬顿降解抗菌剂磺胺[15]等方面表现出更加优异的去除速率。 以泡沫炭为阴极, 1 h内对硝态氮的电催化还原去除率为99.9%, 远高于相同试验条件下二维铜电极40% 的去除率[14]。Ganiyu 等[15]利用泡沫炭电极原位产生过氧化氢,并采用电芬顿的方法氧化难降解污染物, 在4 h 内能够实现0.5 mmol/L 合成磺胺溶液的完全降解。

本研究采用三维多孔泡沫炭为阳极电催化氧化纯碱行业废水, 在对催化剂材料进行表征的基础上, 系统考察了电流密度、 极板间距、 搅拌情况等对氨氮去除效果的影响, 并与传统二维Ti/IrO2-RuO2电极进行了对比, 以期为电化学氧化技术在纯碱高盐废水处理方面的工程化应用提供参考。

1 材料与方法

1.1 三维多孔泡沫炭的制备

三维多孔泡沫炭根据熔化-起泡-沉降-碳化的方法制备[16]。 将100 g 蔗糖与1 g 硝酸铝研磨后放到1 000 mL 烧杯中, 于200 ℃下加热20 min 后形成深褐色熔融体, 将熔融体放到800 mL 玻璃托盘中150 ℃保温48 h, 在此过程中熔融体会起泡并沉降为固体泡沫。 固体有机泡沫于马弗炉中在260 ℃下加热脱水20 h。 脱水后的泡沫于管式炉中在900 ℃、 高纯氮氛围下碳化2 h。 碳化结束后保持氮气氛围直到温度降低到室温。 脱水和碳化的升温速率均为2 ℃/min。 得到的多孔泡沫炭切割成1.5 cm×5.0 cm×5.0 cm 的方块。

1.2 试验装置

电催化氧化试验装置主要由反应池(有机玻璃材质, 有效容积为500 mL)、 直流稳压电源、 磁力搅拌器和电极板构成, 其中阴极板为钛板, 阳极板为三维多孔泡沫炭。 对比组阳极板为Ti/IrO2-RuO2电极。 阴阳极板的大小均为5 cm×5 cm, 彼此平行垂直放置并浸入废水中。 整个反应池放置到磁力搅拌器上。

1.3 试验废水

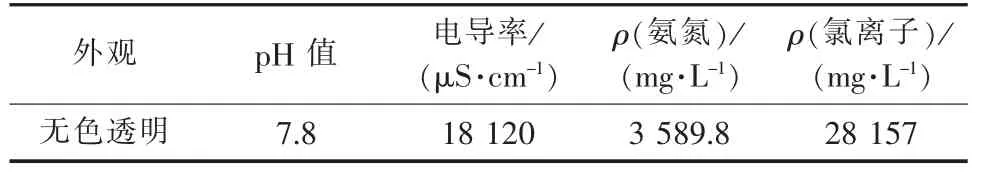

试验用水取自天津市某制碱厂废水处理站入口。 水质指标如表1 所示。

表1 某纯碱厂废水主要指标Tab.1 Main indexes of soda making wastewater

1.4 试验方法

(1) 考察电流密度、 搅拌与否、 极板间距等因素对电催化氧化去除氨氮效果的影响。 电流密度分别控制为10、 20、 30 mA/cm2, 极板间距分别控制为1、 2 和3 cm 时, 在搅拌或不搅拌的情况下,每间隔1 h 测定氨氮的浓度, 反应时间为6 h。

(2) 在最优试验条件下, 对比三维多孔泡沫炭阳极和Ti/IrO2-RuO2电极对氨氮的去除速率和运行能耗。 运行能耗采用下式计算:

式中: Ec为运行能耗, kW·h/m3; U 为电解槽电压, V; I 为电解电流, A; t 为电解时间, h;V 为废水体积, L。

1.5 分析方法

氨氮采用纳氏试剂比色法, 氯离子采用硝酸银法, pH 值采用玻璃电极法。

样品的电化学性能采用Princeton Versa STAT 3电化学工作站分析, 电化学阻抗谱的测试条件为:0.5 mol/L Na2SO4, 频率为10-1~105Hz, 振幅为10 mV。

2 结果与讨论

2.1 三维多孔泡沫炭的表征

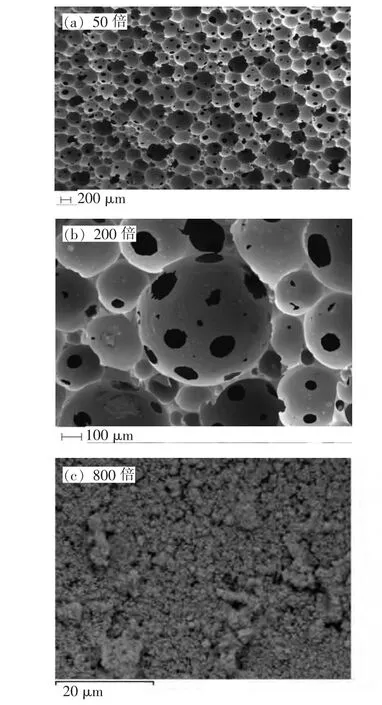

三维多孔泡沫炭的扫描电镜图片如图1 所示。

图1 不同放大倍率下三维多孔泡沫炭的扫描电镜图片Fig.1 SEM photos of three-dimensional porous carbon foam under different magnification times

由图1(a)可见, 泡沫炭由无数个近乎球形的空心球组成, 不同球体之间通过壁相连接, 空心球的表面有若干小孔, 这是由于制备过程中硝酸铝高温分解产生气体冲击造成的。 由图1(b)可知,球形的直径为100~350 μm, 壁孔大小不均一, 无数的微孔和裂缝使得制备的碳材料轻质、 粗糙,有利于物质深入到材料表面而充分接触, 这对受传质限制的电催化反应有很好的促进作用。 由图1(c)可见, 催化剂表面粗糙, 同时EDX 图谱分析结果表明催化剂主要由大量的C 元素和O 元素, 以及少量的N 元素构成。

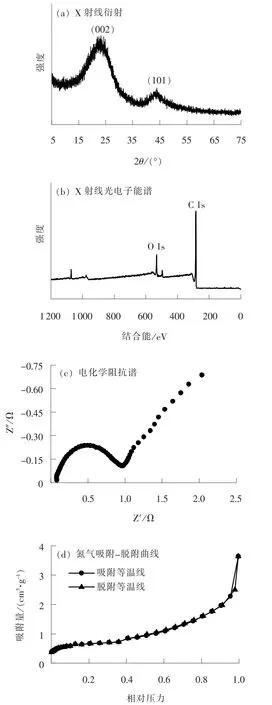

三维多孔泡沫炭的特性表征结果如图2 所示。由图2(a)可知, 在23.4°和43.7°显示出2 个宽峰,对应典型炭材料的(002)和(101)晶面[17]。 除此之外无其他衍射峰, 表明了制备的泡沫炭有很高的纯度。 研究表明, 聚氯乙烯、 纤维素、 酚醛树脂及蔗糖衍生的有机泡沫等高温裂解后会形成狭窄的石墨带, 有利于材料表现出良好的导电性能[16], 促进电子的快速有效传递。 泡沫炭的接触角无法测量, 水滴在接触材料表面立刻消失到材料中。 这也表明材料对水分有很好的通过性。 XPS 图谱进一步证实材料主要由C 和O 构成。

图2 三维多孔泡沫炭的特性表征结果Fig.2 Characterization of three-dimensional porous carbon foam

电化学阻抗谱(EIS)如图2(c)所示, 材料的电化学阻抗图是一种表征电催化材料界面特性和电荷转移电阻的有效手段, 可从电化学阻抗谱中求得Rct, 由Nyquist 图中与实轴相交的半圆的截距长度可知炭材料的Rct为1 Ω 左右, 非常低的界面阻抗表明材料具有非常良好的电荷转移能力和导电性。

由图2(d)可知, 材料的吸附脱附等温线表现出典型的Ⅲ型等温线, 吸附气体量随组分分压增加而上升, 曲线下凹是因为吸附质分子间的相互作用比吸附质于吸附剂之间的强, 第1 层的吸附热比吸附质的液化热小, 致使吸附初期吸附质较难吸附,随着吸附过程的进行, 吸附出现自加速现象, 吸附层数也不受限制。 BET 比表面积为2.31 m2/g, 平均孔径为5.41 nm。

2.2 电催化氧化氨氮试验

大量研究表明, 氨氮的电催化氧化主要是通过氯离子在催化剂表面氧化生成活性氯, 进而通过活性氯对氨氮的间接氧化完成的[18]。 氯离子浓度对电催化氨氮的效果具有显著影响, 有研究表明, 氯离子与氨氮的物质的量比大于3 即能有效氧化氨氮[19]。由于研究对象是实际废水, 氯离子与氨氮的物质的量比大于3, 因此不考察氯离子含量对电催化氧化氨氮效果的影响。

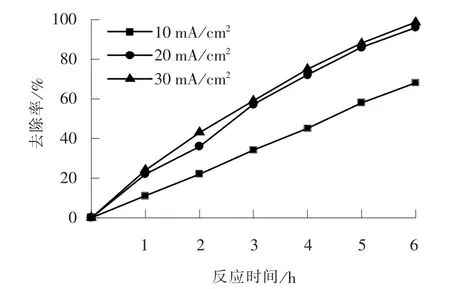

2.2.1 电流密度对电催化氧化去除氨氮的影响

在反应温度为室温, 废水体积为500 mL, 搅拌速率为600 r/min, 极板间距为1.0 cm 的条件下,考察电流密度为10 、 20 、 30 mA/cm2时对氨氮去除效果的影响, 结果如图3 所示。

图3 电流密度对氨氮去除效果的影响Fig.3 Effect of current density on ammonia nitrogen removal

由图3 可知, 氨氮的去除率随着电流密度的增加而增加。 在电流密度为10 mA/cm2时, 氨氮的去除率最低, 电解6 h 后氨氮的去除率为68%。 当电流密度增加为20 mA/cm2时, 6 h 后氨氮的去除率增加为96%。 当电流密度进一步增加为30 mA/cm2时, 氨氮的去除率略有增加。 电流密度影响电解过程中电子的转移速率, 电子转移速率与电催化氧化的速率密切相关, 当电流密度增加时, 电子转移速率得到提高, 有利于活性氯的生成, 从而促进了氨氮的氧化速率[20], 试验中还通过淀粉-碘化钾试纸的变色反应确定了活性氯的生成。 值得注意的是,电流密度为20 mA/cm2与30 mA/cm2时, 能耗分别为31.2 kW·h/m3与72.9 kW·h/m3。 因此, 经综合考虑选择20 mA/cm2为合适的电流密度。

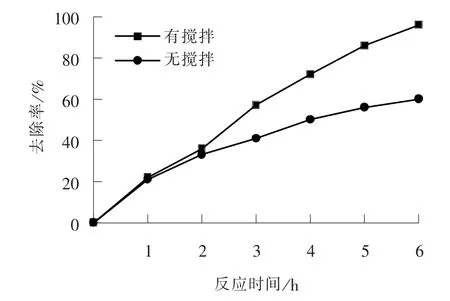

2.2.2 搅拌对电催化氧化去除氨氮的影响

在反应温度为室温, 废水体积为500 mL, 电流密度为20 mA/cm2, 极板间距为1.0 cm 的条件下, 考察不搅拌以及搅拌速率为600 r/min 时对氨氮去除效果的影响, 结果如图4 所示。

图4 搅拌对氨氮去除效果的影响Fig.4 Effect of stirring on ammonia nitrogen removal

在电催化氧化去除氨氮过程中需要保证电压在2 V 以上, 此时会伴随着水的电解反应, 即在阴极板和阳极板之间会产生大量的气泡。 试验过程中可以非常明显地观察到催化剂表面有连续细微的气泡产生, 在不搅拌的情况下, 气泡会附着于催化剂表面, 影响处理效果。 电化学氧化氨氮的机理包括直接氧化和间接氧化, 前者通过电子转移直接在电极表面氧化氨氮, 后者通过活性氯、 ·OH 等强氧化性物质氧化氨氮为氮气。 氨氮的电催化氧化主要是通过间接氧化产生的活性氯去除的[21-22]。 由图4 可明显看到, 有搅拌的情况下氨氮的去除速率明显快于无搅拌的情况, 特别是在2 h 以后无搅拌时氨氮去除速率明显比有搅拌时慢, 这是因为反应初期催化剂表面尚无气泡附着, 随着时间的推移产生的气泡附着到催化剂表明隔绝了溶液与催化剂表面的接触, 阻止了氯离子在催化剂表面的吸附和氧化。 强制搅拌加强了对反应溶液的对流和扰动,电极表面产生的气泡受到扰动直接从电极表面脱离扩散到溶液或空气中, 利于氯离子在催化剂表面的接触氧化, 从而提高氨氮的去除率[23]。

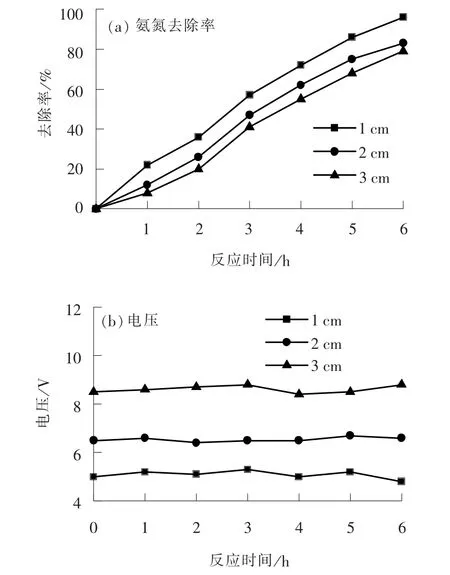

2.2.3 极板间距对电催化氧化去除氨氮的影响

在反应温度为室温, 废水体积为500 mL, 电流密度为20 mA/cm2, 搅拌速率为600 r/min 的条件下, 考察极板间距为1、 2、 3 cm 时对氨氮去除效果的影响, 结果如图5 所示。

图5 极板间距对氨氮去除效果及电压的影响Fig.5 Effect of plate spacing on ammonia nitrogen removal and voltage

由图5(a)可知, 随着极板间距的增加, 氨氮去除率逐渐降低。 在极板间距为1 cm 时氨氮的去除率最大, 这是因为极板间距减小, 极板间的对流、 扩散传质的速度加快, 有利于目标污染物富集到催化剂表面, 增强电流效率[11]。 极板间距过小易导致极板之间发生短路, 因此, 最佳极板间距为1 cm。 由图5(b)可知, 在保证相同的电流密度的情况下, 随着极板间距的增加, 电压逐渐升高, 这将导致相同反应时间下的能耗增加。 因此,适宜的极板间距为1 cm。

2.3 两种电极对氨氮去除效果的对比

综合考虑废水的处理效果, 确定电催化氧化处理高氨氮制碱废水的适宜条件: 电流密度为20 mA/cm2, 保持搅拌, 极板间距为1 cm。 在电催化氧化过程中的电压为5 V 左右, 反应6 h 能耗为31.25 kW·h/m3, 氨氮的去除率为96%。 若按照0.9元/(kW·h)的电费计算, 运行电费为28.1 元/ m3。

在相同试验条件下, 以Ti/IrO2-RuO2作为阳极反应6 h 后氨氮的去除率为58%, 远低于以三维多孔泡沫炭为电极的处理效果。 达到约96% 氨氮去除率的情况下, 反应时间为10 h 左右, 能耗为53.6 kW·h/m3。

结合材料表征结果, 三维多孔泡沫炭表现出较二维Ti/IrO2-RuO2电极更快的氨氮去除速率、 更低的能耗, 主要归因于其丰富的孔结构, 氨氮与催化剂表面的接触面积增加, 同时裂解后得到的碳材料具有良好导电性, 电荷转移电阻低。

3 结论

(1) 通过熔化-起泡-沉降-碳化过程制备的三维多孔泡沫炭, 开孔率高、 水体透过性好、 导电性优越, 该三维多孔泡沫炭电极对氨氮的去除效果比相同反应条件下的二维传统Ti/IrO2-RuO2电极高。

(2) 增加电流密度、 强制搅拌和减小极板间距均有利于提高电催化氧化氨氮的去除速率。 本研究中综合考虑废水处理效果和能耗, 确定适宜的试验条件: 极板间距为1 cm、 强制搅拌、 电流密度为20 mA/cm2, 电解6 h 时对氨氮的去除率为96%,能耗为31.25 kW·h/m3。 三维多孔泡沫炭电极能有效实现电催化氧化高氨氮制碱废水中氨氮的去除。