亚硝化-厌氧氨氧化组合工艺处理煤气化废水的研究

2023-11-06蒋中可徐娇娇袁守军王伟苏馈足胡真虎

蒋中可, 徐娇娇, 袁守军, 王伟, 苏馈足, 胡真虎

(1.合肥工业大学 土木与水利工程学院市政工程系, 合肥 230009;2.安徽省农村水环境治理与水资源利用工程实验室, 合肥 230009)

煤气化废水是一种成分复杂且具有毒性的工业废水, 含有大量氨氮和有机污染物, 包括酚类、 氰化物、 多环芳烃等[1], 如何高效实现该废水中氮的去除及有机污染物的达标处理是关键问题。 传统的生物脱氮处理, 即全程硝化-反硝化工艺, 曝气耗能高, 污泥产量大, 经济成本较高[2]。 此外, 废水中含有的苯酚等物质会抑制硝化污泥中微生物活性, 影响脱氮效果[3], 寻求高效经济的生物脱氮技术处理煤气化废水至关重要。

亚硝化-厌氧氨氧化工艺作为一种新型组合脱氮工艺, 全程自养, 与传统生物脱氮工艺相比,不仅节省了50% 以上的曝气量, 还节省了100%的有机碳源[4], 是目前最具效率的污水脱氮工艺。巩有奎等[5]研究结果表明苯酚浓度增加对氨氮初期氧化具有明显抑制作用。 王刚等[6]充分利用煤气化废水中COD 作为反硝化碳源, 再耦合厌氧氨氧化工艺实现了废水的高效脱氮, 脱氮率达87%。因此, 废水中苯酚和COD 对该工艺产生的影响以及该工艺处理煤气化废水的脱氮性能有待研究。

本研究考察了苯酚对亚硝化反应器运行效果的影响及其自身的转化, 探究了亚硝化-厌氧氨氧化组合工艺处理煤气化废水的脱氮性能, 并监测了该过程中废水COD 浓度的变化, 以期为亚硝化-厌氧氨氧化工艺处理煤气化废水的实际工程化应用提供理论指导与技术支持。

1 材料与方法

1.1 试验装置及接种污泥

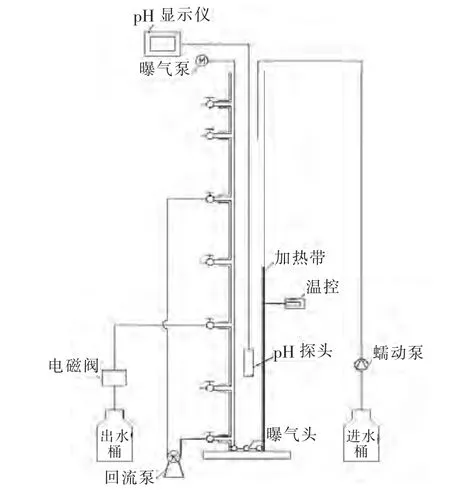

试验所用亚硝化与厌氧氨氧化反应器均采用高度为120 cm、 直径为9 cm、 容积为7.6 L 的有机玻璃柱状SBR 反应器, 装置示意如图1 所示。

图1 反应器装置示意Fig.1 Schematic diagram of reactor

亚硝化反应器接种污泥取自合肥市某污水处理厂, 接种后悬浮固体浓度(SS)为4.6 g/L, 挥发性悬浮固体浓度(VSS)为1.8 g/L。 厌氧氨氧化反应器接种污泥取自实验室稳定运行超过300 d 的UASB厌氧氨氧化反应器, 接种后反应器内SS 为16.2 g/L, VSS 为4.3 g/L。

1.2 试验用水

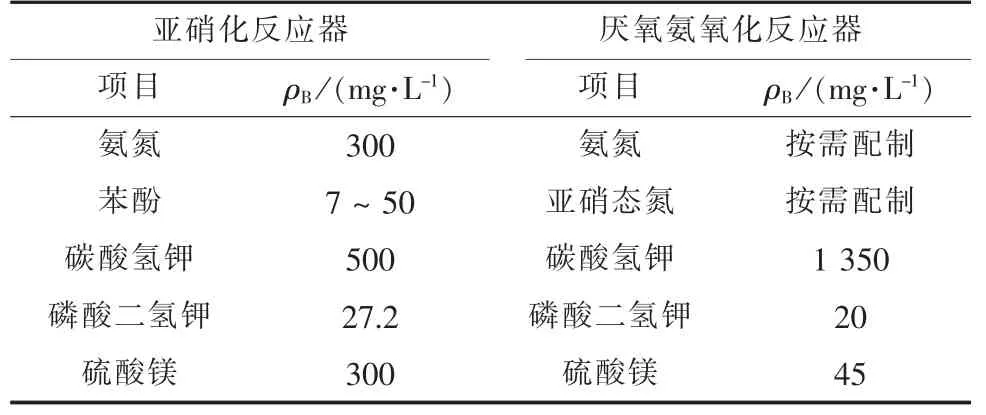

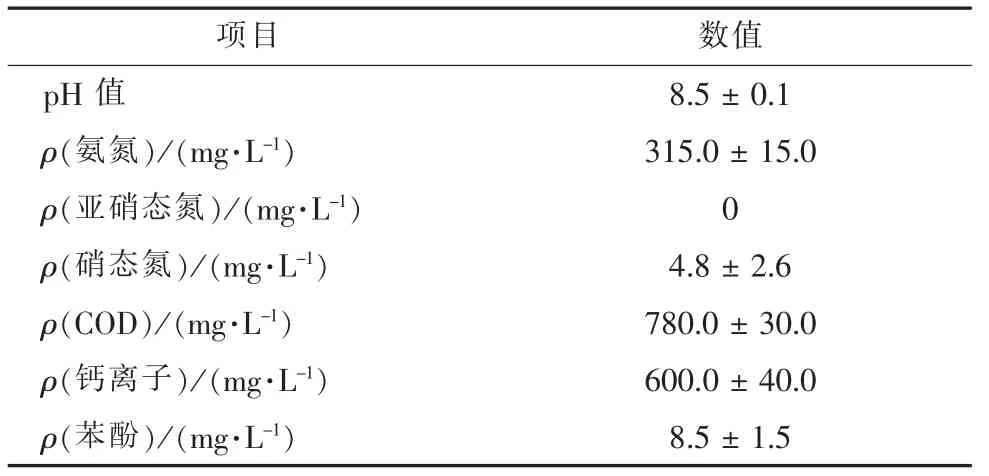

试验用水为实验室模拟废水以及煤气化废水2种, 其中启动阶段亚硝化反应器及厌氧氨氧化反应器均采用试验室配置的模拟废水, 氨氮和亚硝态氮分别由氯化铵和亚硝酸钠提供, 浓度按需配制, 主要水质指标如表1 所示。 煤气化废水主要水质指标如表2 所示。

表1 模拟废水组成成分(启动阶段)Tab.1 Composition of simulated wastewater(start-up phase)

表2 煤气化废水组成成分Tab.2 Composition of coal gasification wastewater

1.3 试验方法

试验运行分3 个阶段, 第一阶段为2 组反应器启动阶段。 亚硝化反应器和厌氧氨氧化反应器的启动阶段的进水均为实验室模拟废水, 亚硝化反应器温度控制在(31±1)℃, pH 值维持在7.3~8.0 之间,采用间歇曝气, 使得溶解氧质量浓度维持在0~0.5 mg/L, 水力停留时间为24 h, 换水比为50%。 亚硝态氮积累率达到80% 视为亚硝化反应器启动成功, 运行10 d 后亚硝态氮积累率达88.1%, 反应器成功启动。

厌氧氨氧化反应器温度控制在(32±1)℃, 水力停留时间为48 h, 换水比为50%。 脱氮率达到80% 以上视为厌氧氨氧化反应器启动成功的标志。氨氮负荷从0.1 kg[]/(m3·d)提升至0.2 kg[]/(m3·d), 历经43 d 厌氧氨氧化脱氮率达87%, 反应器启动成功。

第二阶段研究苯酚对亚硝化过程的影响, 在模拟废水中分别添加7、 20、 50 mg/L 的苯酚, 该阶段运行30 d, 监测了反应器性能变化及苯酚进出水浓度变化。

第三阶段将亚硝化反应器和厌氧氨氧化反应器串联使用, 以煤气化废水作为亚硝化反应器进水,通过调控溶解氧控制亚硝化反应的进程[7], 调节曝气量使得亚硝化反应器内发生部分亚硝化反应, 获得适合厌氧氨氧化反应的出水(氨氮与亚硝态氮的浓度比为1~1.32), 将亚硝化反应器的出水作为厌氧氨氧化反应器的进水, 探究实际煤气化废水的亚硝化-厌氧氨氧化脱氮性能。

1.4 分析方法

氨氮、 亚硝态氮、 硝态氮、 SS、 VSS、 SVI 以及COD 浓度按照标准方法进行测定[8], 溶解氧浓度采用YSI55/12FT 便携式溶解氧仪测定, pH 值采用PHBJ-260 pH 计测定, 苯酚浓度采用高效液相色谱系统检测[9]。

2 结果和讨论

2.1 亚硝化反应器的启动

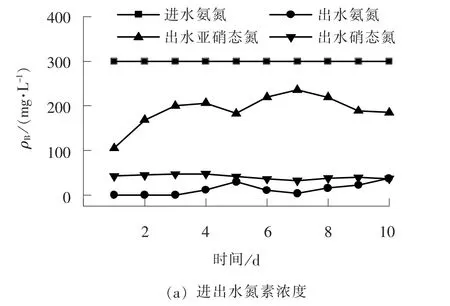

亚硝化反应器启动过程中进出水氮素浓度及氮素转化率的变化情况如图2 所示。 启动阶段亚硝化反应器氨氮负荷维持在0.3 kg[]/(m3·d)。由于接种亚硝化污泥, 反应器迅速表现出亚硝化特性, 亚硝酸盐积累率迅速上升至71.3%。 之后随着反应器运行, 亚硝态氮积累率稳步上升, 在启动第10 天达到88.1%, 至此亚硝化过程启动成功。

图2 亚硝化反应器启动阶段性能Fig.2 Performance of the nitrosation reactor in start-up phase

2.2 厌氧氨氧化反应器的启动

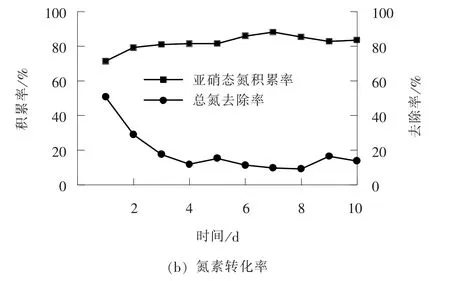

厌氧氨氧化反应器启动阶段脱氮性能如图3 所示。 启动初期反应器氨氮负荷为0.1 kg[NH4+-N]/(m3·d)。 由于接种厌氧氨氧化污泥, 故反应器迅速表现出厌氧氨氧化特性。 初始总氮去除率为60%,随着系统运行厌氧氨氧化性能逐渐增强, 启动15 d时总氮去除率已经上升至83%。 为了继续增强厌氧氨氧化性能, 在第18 天将氨氮负荷提升至0.2 kg[]/(m3·d)。 提高负荷后, 反应器经历了10 d 左右的适应期, 经历先下降后上升的过程, 直到反应器稳定运行, 在0.2 kg[]/(m3·d)的氨氮负荷下, 总氮去除率维持在87% 左右, 至此厌氧氨氧化过程启动成功。

图3 厌氧氨氧化反应器启动阶段性能Fig.3 Performance of anammox reactor in start-up phase

2.3 苯酚对亚硝化反应器运行效果的影响

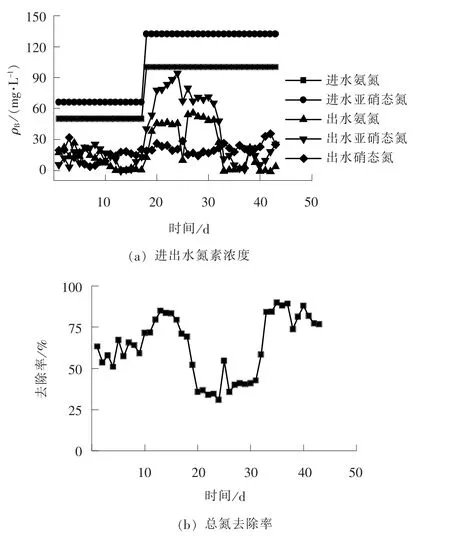

在亚硝化反应器启动成功后, 延长间歇曝气中停止曝气的时间使得反应器内溶解氧浓度降低, 将反应器内亚硝化过程转为部分亚硝化, 在反应器运行第11 天、 第17 天、 第25 天分别向进水中分别添加质量浓度为7、 20、 50 mg/L 的苯酚, 探究苯酚对部分亚硝化系统的影响, 结果如图4 所示。 当向反应器中加入7 mg/L 苯酚时, 亚硝态氮积累率从100%降至80%, 这表明苯酚的加入抑制了亚硝化过程。 在加入7 mg/L 苯酚后的第6 天, 出水氨氮和亚硝态氮的浓度逐渐恢复到正常水平, 亚硝态氮积累率达到93%, 部分亚硝化性能恢复正常。这说明该浓度下的苯酚对亚硝化产生的抑制作用是可逆的, 随着运行系统内微生物逐渐适应苯酚的影响, 亚硝化性能可以恢复, 这种现象与Liu 等[10]的研究结论类似。 继续提高进水苯酚浓度至20、50 mg/L, 亚硝化过程受到抑制后很快又恢复至正常水平, 稳定后亚硝态氮积累率维持在90% 以上,表明质量浓度在50 mg/L 以下的苯酚对亚硝化产生的抑制作用会随着系统的运行而逐渐减弱。

图4 苯酚影响下亚硝化反应器性能表现Fig.4 Influence of phenol on nitrosation reactor performance

图4(c)显示了亚硝化反应器进出水苯酚浓度变化。 从图中可以看出, 该阶段出水中检测不到苯酚浓度, 说明质量浓度在50 mg/L 以下的苯酚在亚硝化过程中可以被降解或转化, 这与Wang 等[11]的研究结果保持一致, 表明苯酚不仅能够被降解, 还能作为反硝化碳源。

2.4 实际煤气化废水的脱氮性能研究

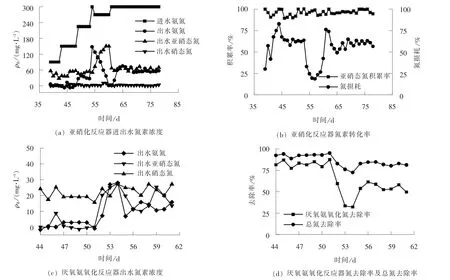

为了减少煤气化废水中毒性物质对系统的冲击, 将废水稀释后加入反应器, 分别在第39、 43、49 天按照废水占进水总体积的30%、 50%、 75%将废水加入亚硝化反应器。 煤气化废水经过亚硝化反应器处理后进出水氮素浓度及氮素转化率的变化情况如图5 所示。

图5 反应器处理煤气化废水脱氮性能Fig.5 Nitrogen removal performance of reactors treating coal gasification wastewater

由图5 可以看出, 当进水煤气化废水比例较低, 在50% 以下时, 亚硝态氮积累率保持在90%以上, 亚硝化过程正常运行。 提高进水煤气化废水比例至75% 时, 出水氨氮质量浓度从0 增加到43 mg/L, 亚硝态氮积累率仍接近100%, 这是因为系统原有曝气量不足以支持该比例进水下的氨氮全部被氧化, 导致氨氮剩余。 第54 天直接将废水加入反应器, 出水氨氮浓度明显上升, 系统无法承受该浓度条件下废水的冲击。 为使系统稳定运行, 立刻将进水中煤气化废水比例从100% 降至90%, 5 d内系统的性能逐渐恢复, 亚硝态氮积累率恢复至100%。 系统性能恢复之后再次将废水直接加入反应器, 不断调整间歇曝气的停曝时间使得出水亚硝态氮和氨氮浓度符合厌氧氨氧化进水基质比例, 调整后反应器出水氨氮及亚硝态氮质量浓度均维持在60 mg/L 左右, 该阶段由于反硝化过程存在60%左右的氮损耗。 结果表明煤气化废水有毒物质对亚硝化过程会产生抑制作用, 这种抑制作用可采用逐步提高进水中废水比例的策略加以消除, 实现煤气化废水亚硝化过程的稳定运行。

亚硝化反应器稳定后第61 天的出水接入厌氧氨氧化反应器, 厌氧氨氧化反应器此前已运行43 d, 以亚硝化反应器的出水作为厌氧氨氧化反应器的进水从第44 天运行至第61 天。 由图5(c)和(d)可见, 出水氨氮及亚硝态氮质量浓度基本维持在20 mg/L 以下, 硝态氮质量浓度维持在20 mg/L 左右,经亚硝化过程处理后的废水没有对厌氧氨氧化反应产生冲击, 厌氧氨氧化性能良好, 厌氧氨氧化阶段氮去除率维持在70% 左右。 亚硝化-厌氧氨氧化两段工艺对煤气化废水的总氮去除率平均值达到86%,表明该工艺实现了煤气化废水的经济有效脱氮。

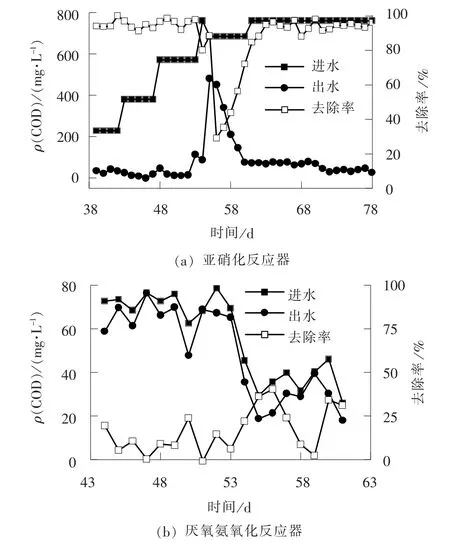

组合工艺对煤气化废水中COD 的去除效果如图6 所示。 由图6(a)可知, 在亚硝化反应器中,COD 浓度随着进水煤气化废水比例的升高而升高,出水COD 质量浓度保持在70 mg/L 左右, 去除率超过90%。 在亚硝化反应器中, 一方面在曝气阶段COD 部分被去除, 另一方面在停曝阶段COD 作为碳源参与了反硝化过程, 这也解释了亚硝化阶段存在60% 左右的总氮去除率的原因。 图6(b)显示了厌氧氨氧化反应器在第44~61 天处理亚硝化反应器第61~78 天出水COD 的情况。 由于经过亚硝化过程的处理, 厌氧氨氧化反应器进水COD 质量浓度较低, 总体保持在80 mg/L 以下, 出水COD浓度略有降低, 整个阶段COD 去除率只有10% 左右, 表明亚硝化反应器出水中的COD 主要为惰性COD, 很难被微生物利用, 也不会对厌氧氨氧化工艺产生影响[12]。

图6 煤气化废水的进出水COD 浓度变化及去除率Fig.6 Variations of concentration and removal rate of COD in influent and effluent water of coal gasification wastewater

3 结论

采用亚硝化-厌氧氨氧化工艺处理煤气化废水,分别研究了单独亚硝化及其与厌氧氨氧化组合工艺对实验室模拟废水和实际煤气化废水的脱氮性能,分析了废水中苯酚对亚硝化反应器运行的影响及其自身转化。

(1) 质量浓度为7、 20、 50 mg/L 的苯酚分步加入亚硝化反应器, 会冲击亚硝化系统, 亚硝态氮积累率从100%降至80%, 这种抑制会随着系统运行而逐渐减轻, 27 d 后性能恢复, 亚硝态氮积累率维持在90%以上, 该过程苯酚被全部降解。

(2) 逐步提高进水煤气化废水比例, 可以有效减轻废水中有毒物质对亚硝化反应系统的冲击, 亚硝化性能良好, 亚硝态氮积累率在90% 左右, 该阶段的总氮去除率在60%左右。 厌氧氨氧化反应器中脱氮率维持在70%左右, 系统全程总氮去除率达到86%。

(3) 煤气化废水中COD 在亚硝化阶段可被有效去除, 去除率在90% 以上, 并可以被用作碳源促进反硝化脱氮。