煤化工高盐废水膜法分盐零排放技术研究进展

2023-11-06喻军汪炎姜勇张友森

喻军, 汪炎, 姜勇, 张友森

(东华工程科技股份有限公司, 合肥 230088)

现代煤化工技术是我国应对能源安全的战略储备技术, 煤化工项目多分布在我国西部煤炭资源丰富但缺少水资源的地区, 这些地区生态环境脆弱,多数无纳污水体[1]。 煤化工生产过程中产生大量的高含盐废水, 若直接排放到环境中会造成环境的严重污染, 对人类健康造成一定的威胁[2]。

煤化工高盐废水主要来源于回用水系统的反渗透浓水和除盐水系统离子交换再生废水等[3]。 煤化工高盐废水的TDS 通常大于10 000 mg/L, 无机盐类以Na+、 Cl-、 SO42-为主(总占比90% 以上),Ca2+、 Mg2+、 Fe3+、 Al3+、 F-等离子和硅具有结垢风险, 在进入膜系统前需经预处理工艺去除[4-5]。 高盐废水中还含有酚、 杂环化合物及多环芳烃等难生物降解有机物, 一方面, 有机物易吸附在膜表面, 造成膜的污堵; 另一方面, 有机物与结晶盐一同析出,有机物含量超标, 导致结晶盐产品颜色发黄[6]。

随着国家环保政策日趋严格, 煤化工高盐废水分盐零排放技术可有效解决煤化工高盐废水处理难题, 实现出水回用及结晶盐的分离和资源化利用。本文基于煤化工高盐废水膜法分盐零排放技术, 从高盐废水预处理、 膜浓缩减量、 纳滤分盐及蒸发/冷冻结晶的技术原理、 技术特点及应用场景等方面展开论述, 并从系统工程和资源化利用的角度对煤化工废水零排放技术发展方向进行展望。

1 高盐废水预处理技术

1.1 有机物去除技术

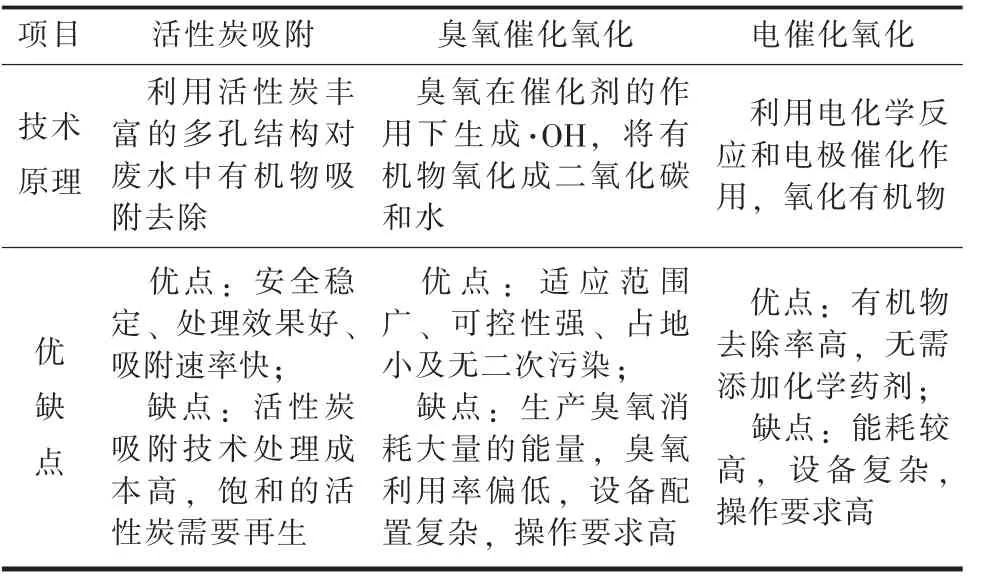

煤化工高盐废水零排放工艺中常用的有机物去除技术包括活性炭吸附、 臭氧催化氧化和电催化氧化等。

活性炭吸附是利用活性炭丰富的多孔结构对高盐废水中的有机物进行吸附去除[7-8]。 活性炭的种类、 投加量、 停留时间、 有机物相对分子质量以及废水的pH 值均影响有机物的去除效果。 臭氧催化氧化技术是在催化剂的作用下, 产生具有强氧化性的羟基自由基(·OH), 可将有机物氧化成二氧化碳和水[9-10]。 电催化氧化技术利用电化学反应和电极催化作用, 通过氧化有机物, 促进其降解, 同时对氨氮也有一定的去除效果[11]。 煤化工高盐废水中有机物去除技术比较见表1。

表1 煤化工高盐废水有机物去除技术比较Tab.1 Comparison of organic matters-removing technologies for high salinity wastewater of coal chemical industry

煤化工高盐废水中有机物质量浓度一般为100 ~5 000 mg/L, 通常小于1 000 mg/L[7]。 因臭氧催化氧化技术无二次污染且不引入杂离子, 优先选用臭氧催化氧化技术去除煤化工高盐废水中的有机物。而电催化氧化技术投资和处理成本较高, 对于水量较小且氨氮浓度较高的煤化工高盐废水可考虑采用电催化氧化技术。

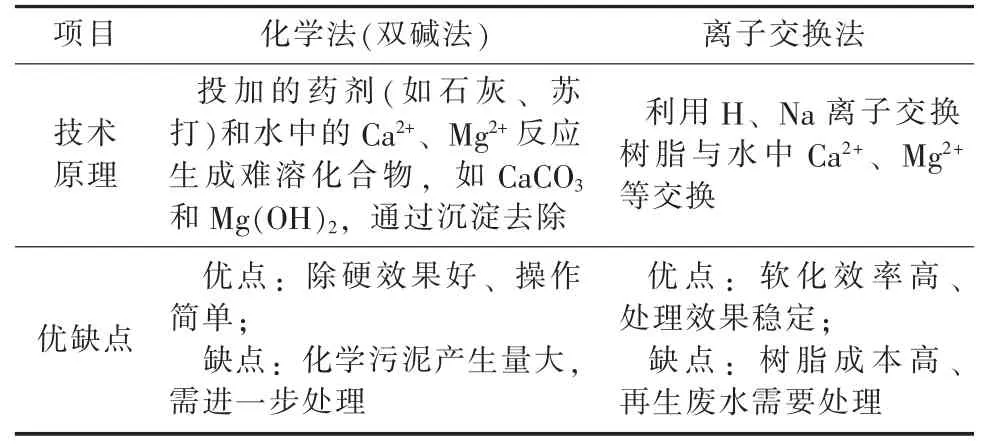

1.2 硬度和硅的去除技术

高盐废水中硬度和硅的去除技术包括化学法和离子交换法, 其中化学法一般采用石灰-Na2CO3、石灰-NaOH 或NaOH-Na2CO3去除硬度, 常采用混凝-沉淀组合工艺[12]。 煤化工高盐废水除硬技术比较见表2。

表2 煤化工高盐废水除硬技术比较Tab.2 Comparison of hardness-removing technologies for high salinity wastewater of coal chemical industry

郑攀峰等[4]采用高密度沉淀池工艺处理某工业园区高盐高硬度废水, 总硬度去除率达99% 以上。李大勇[13]采用混凝-微滤工艺处理高浓盐水, 硬度从643.8 mg/L 降到40 mg/L 以下。 向磊等[14]利用氧化镁去除一级反渗透浓水中SiO2, 出水中SiO2的质量浓度为20 mg/L, SiO2去除率达到68%。 党平等[15]采用偏铝酸钠处理高盐废水中SiO2, 其去除率达到95%以上, 偏铝酸钠除硅过程中对Ca2+几乎没有去除作用, 而对Mg2+的去除率达到15%。

工业上一般采用化学法去除煤化工高盐废水中的硬度, 出水硬度可控制在50~200 mg/L, 采用镁剂或偏铝酸钠除硅, 出水硅的质量浓度可控制在20~50 mg/L。 离子交换法一般作为深度除硬技术,出水硬度可达0.01 mg/L 以下。

2 膜浓缩减量技术

高效反渗透技术和碟管式反渗透技术是常用的膜浓缩减量技术。 高效反渗透在高pH 值条件下运行, 当pH 值在10 以上时, 硅的溶解度可达1 600~2 000 mg/L, 硅主要以离子形式存在, 不会污染反渗透膜并可通过反渗透膜去除, 同时高pH 值可抑制微生物繁殖, 减少膜清洗频次。 某煤制烯烃项目采用了宽流道抗污染型高效反渗透膜, 水回收率达到了90% 以上, 脱盐率高于97%[16]。 某煤化工企业采用高效反渗透技术对浓盐水进行深度处理, 水回收率稳定达到90%以上, 最高可达95%[17]。

碟管式反渗透是通过两端的螺纹钢管将若干导流盘与反渗透膜紧密集结成筒状的膜柱, 形成宽流道, 具有较大膜通量。 某碎煤加压气化项目采用碟管式反渗透处理浓盐水, 处理量为120 m3/h, 水回收率为50%, 含盐量从18 000 mg/L 浓缩到36 000 mg/L, 膜装置清洗周期在15 d 以上[18]。

对于膜浓缩减量要求较高的项目, 可采用高效反渗透技术, 水回收率可达90% 以上, 在预处理阶段需去除硬度和碱度, 超滤系统可选择性设置。碟管式反渗透技术具有耐高压、 抗污染特性, 即使在高浊度、 高SDI、 高盐分、 高COD 情况下也能经济、 有效、 稳定运行。

3 纳滤分盐技术

纳滤是一种介于反渗透和超滤之间的压力驱动膜分离过程, 根据Cl-和的Donnan 电位不同, 能够实现煤化工高盐废水中NaCl 和Na2SO4的分离, 同时有效地截留大分子有机物[19-21]。 因膜材料及制备方法不同, 纳滤膜对-截留率通常在95%~99%之间[22]。

Turek 等[23]发现纳滤膜对浓盐水中和Cl-的截留率分别为98.4%和11.9%。 赛世杰[24]采用纳滤膜处理煤化工高盐废水, 在进水TDS 为44 744.4 mg/L(ρ(Cl-)/ρ()=3)的条件下, 纳滤产水TDS为37 170.6 mg/L(ρ(Cl-)/ρ(=45.8), 纳滤浓水TDS 为64 974.4 mg/L(ρ(Cl-)/ρ=0.8); 对于NaCl-Na2SO4水盐饱和体系, 通常100 ℃析出Na2SO4, 50 ℃产出NaCl, 二者在100 ℃和50 ℃共饱和时的液相ρ(Cl-)/ρ(SO42-)分别为5.2 和4.1;采用纳滤分盐, 纳滤产水ρ(Cl-)/ρ() 远大于4.1, 纳滤浓水ρ(Cl-)/ρ()远小于5.2, 更有利于后续结晶盐的分离, 结晶盐产品纯度更高。

4 蒸发结晶技术

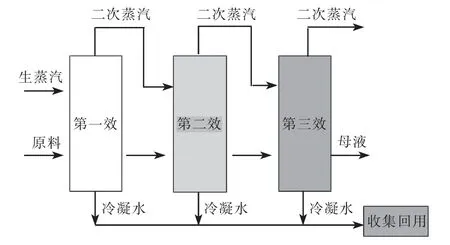

4.1 热蒸发技术

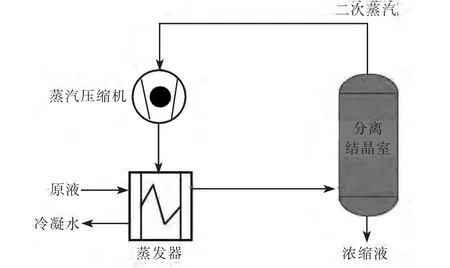

热蒸发技术主要包括多效蒸发技术和机械蒸汽压缩技术。 多效蒸发技术原理见图1, 在多效蒸发中, 前效的二次蒸汽作为下一效加热蒸汽, 各效的操作压力、 相应的加热蒸汽温度与溶液沸点依次降低[25]。 某煤制烯烃项目高盐废水处理规模为360 m3/h, 采用五效蒸发工艺处理纳滤浓水和产水, 产出Na2SO4的品质满足GB/T 6009—2014《工业无水硫酸钠》Ⅲ类合格品、 Na2SO4质量百分数大于92%的要求, NaCl 的品质满足GB/T 5462—2015《工业盐》中日晒工业盐二级标准要求[26]。

图1 多效蒸发原理示意Fig.1 Schematic diagram of multiple effect distillation

机械蒸汽压缩技术利用压缩机压缩提高二次蒸汽焓值后返回原系统作为热源循环使用, 原理如图2 所示。 刘育军等[27]采用机械蒸汽压缩技术分别处理某煤化工项目NaCl 和Na2SO4浓盐水, 其中NaCl浓盐水处理量为48 m3/h, 含盐量由36 000 mg/L提高到215 000 mg/L; Na2SO4浓盐水处理量为10.5 m3/h, 含盐量由105 000 mg/L 提高到169 400 mg/L。 内蒙古某煤化工企业针对纳滤分盐产水采用机械蒸汽压缩技术蒸发与分质结晶处理, 分别获得纯度为94.5%的NaCl、 纯度为98%的Na2SO4和纯度为90%的NaNO3结晶盐[28]。

图2 机械蒸汽压缩原理示意Fig.2 Schematic diagram of mechanical vapor recompression

多效蒸发技术成熟、 传热面积集中、 传热系数高, 对进料水的预处理要求简单, 操作弹性大, 对于厂内有富余蒸汽的项目, 优先选用该技术; 机械蒸汽压缩技术相比多效蒸发技术具有占地面积小、能耗低的优势, 对于厂内没有富余蒸汽的项目, 优先选用机械蒸汽压缩技术。 煤化工高盐废水因含盐量高, 采用热蒸发技术处理时, 存在设备腐蚀和结垢的问题, 需配套相应的防腐和阻垢措施。

4.2 冷冻结晶技术

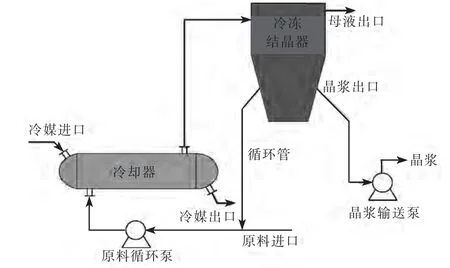

冷冻结晶技术利用Na2SO4和NaCl 的溶解度随温度变化特性不同, 把高盐废水降温到-5 ~-2 ℃的条件下, 以芒硝(Na2SO4·10H2O)形式结晶析出而分离, 原理如图3 所示。 分离出来的Na2SO4·10H2O用热法工艺进一步处理得到无水Na2SO4。 张志东等[29]采用冷冻结晶技术处理煤化工企业产生的Na2SO4浓盐水, 操作温度控制在-5 ~-2 ℃, 含盐量在200 000 mg/L 左右析出芒硝。

图3 冷冻结晶原理示意Fig.3 Schematic diagram of freezing crystallization principle

相比热法结晶技术, 冷冻结晶过程中有机物等杂质难以进入Na2SO4晶格中, 可获得纯度较高的Na2SO4结晶盐, 系统操作简单, 缺点是能耗较高。

5 结语与展望

煤化工高盐废水经预处理、 膜浓缩减量、 纳滤分盐、 蒸发/冷冻结晶工艺处理, 在一定程度上能够实现废水零排放, 产生不同品质的回用水, 根据厂内水资源分级分质利用的原则进行回用, 结晶盐进行资源化利用, 该工艺路线需要多级预处理、 流程较长、 能耗较高。 根据国家节能减碳战略, 从系统工程和资源化角度对煤化工高盐废水零排放技术发展方向展望如下:

(1) 煤化工高盐废水成分复杂, 根据不同性质进行分级分质处理, 以系统工程思维进行工艺流程设计和优化, 回用水分级分质利用。

(2) 开发高效低耗的有机物去除技术, 减少工艺设备复杂程度, 提升系统操作便利性。

(3) 针对废水中的硬度和硅等杂质, 从资源化利用角度, 开发新型高效的除硬除硅预处理技术,实现钙、 镁和硅的资源化利用。

(4) 开发新型抗污染膜材料, 减轻膜污染, 延长膜组件清洗周期, 提高膜使用寿命。

(5) 开发结晶盐资源化和高值化利用技术, 与氯碱、 皮革、 水泥等行业结合, 实现结晶盐的资源化利用, 提升环境效益和社会效益。