天然晒露法酱油减盐工艺条件优化

2023-11-06徐雪姣

施 思,徐雪姣,施 林

(1.浙江药科职业大学 食品学院,浙江 宁波 315000;2.浙江树人学院 生物与环境工程学院,浙江 杭州 310015;3.宁波统一食品有限公司,浙江 宁波 315000)

酱油起源于中国,以大豆、麸皮等为原料酿造而成,是人民餐桌上不可或缺的重要调味品之一[1]。我国酱油生产工艺常采用高盐稀态法和天然晒露法。近年来,高盐稀态法被广泛使用,经济高效,品质稳定,但其发酵周期较长[1]。宁波传统天然晒露法酱油发酵工艺已具有上千年的历史,它采用大豆和小麦粉为原料,混合制曲后下缸,利用自然气温变化规律进行露天发酵[2]。因长时间日晒夜露,定期打耙,水分蒸发较多,最终形成浓醪。采用该法酿成的酱油,具有酱香浓厚、滋味醇和、鲜美、体态浓稠的优点,在华东地区久负盛名。随着消费观念的提升,消费观念趋向于“减盐、健康、传统、定制化”方向。如何在遵循传统工艺的基础上进行酿造技术的升级,开发出“高风味、减盐、健康”的酱油产品,是我国传统酿造企业亟需解决的现实问题。目前,针对减盐酱油的工艺研究大多基于高盐稀态法,很少有通过乙醇代替部分氯化钠法来降低天然晒露法酱油盐含量的研究,且对该传统发酵工艺酱油的风味和安全性缺少综合全面的研究。

目前,关于减盐酱油的生产尚未出台统一的国家标准。酱油企业通常采用膜分离法或食盐替代法进行减盐处理[3]。减盐酱油的膜分离技术主要有电渗析、纳滤膜、离子交换等,可以有效降低酱油中的盐含量,但是风味物质损失量较大[4],且该设备较为昂贵,并不适用于我国的中小型酿造企业。常见的食盐替代物主要包括氯化钾和乙醇等[3]。相较于氯化钾,使用乙醇作为替代物可以有效控制杂菌污染,酱油苦涩感不突出,并且具有明显的价格优势[5]。除此之外,乙醇作为酱油的重要风味物质,还可以与酸类物质反应生成酯类[2]。宋小焱等[6]在乙醇代盐生产低盐酱油的研究中发现,与氯化钠相比,乙醇对于蛋白酶活性的抑制作用较弱,浓度过高的乙醇有可能抑制酵母菌的生长,从而对酱油发酵生产产生不利影响。

因此,本研究在传统天然晒露法制备酱油的工艺基础上制备酱油,并采用乙醇代盐法对酱油进行降盐处理,分别考察不同乙醇和食盐比例对酱油发酵过程中氨基酸态氮、总酸含量、pH值的影响,并对酱油样品的NaCl含量及感官品质进行分析,明确减盐酱油的最佳配方设计,旨在为实现天然晒露法酱油的减盐生产提供一定的理论基础,进一步振兴传统酿造工艺。

1 材料与方法

1.1 材料与试剂

米曲霉(Aspergillus oryzae)(沪酿3.042):上海迪发有限公司;大豆、小麦粉、食盐:市售;氢氧化钠、甲醛(37%)、铬酸钾、酚酞(均为分析纯):国药集团化学试剂有限公司;硝酸银(分析纯):河南邦润化工产品有限公司;乙醇(体积分数为95%)(分析纯):天津市永大化学试剂有限公司。

1.2 仪器与设备

QL-Y01振荡器:海门市其林贝尔仪器制造有限公司;DHP-9052电热恒温培养箱:上海一恒科学仪器有限公司;PHS-3C酸度计:安莱立思仪器科技(上海)有限公司;8HW-1型恒温磁力搅拌器:上海梅颖浦仪器仪表制造有限公司;320XB电子分析天平:上海精科实业有限公司。

1.3 实验方法

1.3.1 生酱油的加工工艺流程及操作要点

大豆、小麦粉→混合→润水→蒸煮→冷却→接种、发酵→加入氯化钠溶液→制醪→露天发酵→浸泡酱醅→压榨→生酱油操作要点:

将大豆和小麦粉以7∶3的质量比混合,每1 250 kg混合干料加入700 kg清水进行润水,浸泡7 h。采用旋转蒸罐蒸料,蒸料压力为0.15~0.20 MPa(蒸汽压),保压时间为5~15 min。熟料冷却到45 ℃以下,接入米曲霉0.3%,混合均匀,在35~37 ℃条件下发酵46 h,将上述发酵后的原料直接倒入露天发酵大缸中,加入18%的NaCl溶液。常温日晒夜露发酵60 d,每5 d打耙一次。发酵结束后,用适量90 ℃热水浸泡酱醅2 h,压榨酱醅出油,即得到生酱油成品。

1.3.2 试验设计

在生酱油的加工工艺流程基础上,配制相应浓度的溶液替代NaCl溶液,将发酵后原料和溶液以5∶8的质量比混合,按照试验设计的乙醇和氯化钠添加量进行试验,具体见表1。乙醇与氯化钠的添加总量分别保持为17%(1#、4#、7#、10#、13#)、18%(2#、5#、8#、11#、14#)、19%(3#、6#、9#、12#、15#)。同时设置高盐发酵组(0#)作为对照。每5 d打耙后,进行抽样。

表1 乙醇和氯化钠添加量的设计Table 1 Design of ethanol and sodium chloride additions

1.3.3 分析检测

氯化钠和氨基酸态氮的测定:参照GB/T 18186—2000《酿造酱油》中的甲醛滴定法和硝酸银滴定法;总酸的测定:参照GB/T 12456—2021《食品中总酸的测定》中的酸碱指示剂滴定法;pH值的测定:采用酸度计。

1.3.4 酱油的感官评价

采用定量描述分析(quantative descriptive analysis,QDA)法评价不同发酵组酱油的感官特性[7-8]。所有感官分析均在特定的感官品评室进行,以所有小组成员打分的平均值作为最终结果。感官小组共9名成员(4男5女,年龄23~30岁),每人都有60 h的QDA酱油评估经验。首先,评估成员确定了减盐酱油的6个感官描述属性(鲜味、咸味、甜味、酱香、酯香、综合复杂性)。评估成员被要求在0~5分的范围内记录每种属性的强度(0:不存在,1:刚好可以识别,2:弱,3:中,4:强,5:很强)。

1.3.5 数据处理采用SPSS 20.0软件进行显著性分析,以P<0.05为差异显著;使用Origin 9.0进行图形绘制。

2 结果与分析

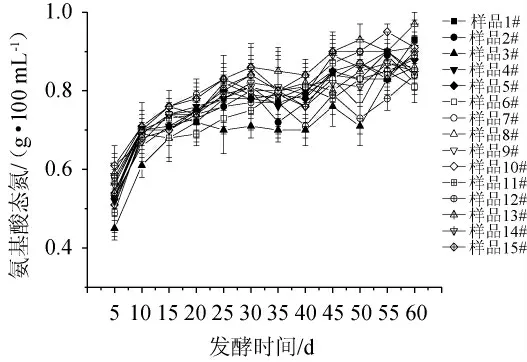

2.1 酱油发酵过程中氨基酸态氮含量的变化

鲜味是酱油最重要的风味之一,氨基酸态氮含量与酱油的鲜味表现紧密相关,也是酱油国标GB 18186—2000《酿造酱油》评定酱油等级的重要参数。当发酵时间为5~60 d时,15组样品的氨基酸态氮含量呈现整体上升趋势;当发酵时间为5~10 d时,氨基酸态氮含量明显增长(P<0.05);发酵时间>10 d时,氨基酸态氮含量变化趋于平缓。其原因可能是,发酵前期,酱醪中微生物生长迅速,中性蛋白酶和酸性蛋白酶的活力较高,原料中的蛋白质发生水解生成各类呈味氨基酸[9]。随着发酵的进行,酱醪的pH不断下降,蛋白酶活力受到一定抑制,且发酵中后期,部分氨基酸转化成其他风味物质,从而使酱醪中的氨基酸态氮含量升幅变缓[2]。当发酵时间为60 d时,1#、2#和3#的氨基酸态氮含量分别为(0.93±0.01)g/100 mL、(0.82±0.04)g/100 mL和(0.86±0.02)g/100 mL;4#、5#和6#的氨基酸态氮含量分别为(0.91±0.07)g/100 mL、(0.88±0.04)g/100 mL和(0.81±0.04)g/100 mL;7#、8#和9#的氨基酸态氮含量分别为(0.89±0.04)g/100 mL、(0.86±0.03)g/100 mL和(0.85±0.03)g/100 mL;10#、11#和12#的氨基酸态氮含量分别为(0.91±0.04)g/100 mL、(0.84±0.05)g/100 mL和(0.84±0.04)g/100 mL。当氯化钠含量为7%~9%时,氨基酸态氮含量随着乙醇含量的增加而降低。当乙醇含量为10%和11%时,氯化钠含量越高,酱油的氨基酸含量越低。乙醇对氨基酸态氮含量的影响主要是通过对蛋白酶的影响来实现,尤其是对碱性蛋白酶的影响最明显[10]。15组样品的氨基酸态氮含量均达0.8 g/100 mL,均符合国标GB/T 18186—2000《酿造酱油》中特级酱油的标准,0#的氨基酸态氮含量为(1.16±0.01)g/100 mL。其中,13#的氨基酸态氮含量最高,达到了(0.97±0.03)g/100 mL,与其他组组间具有显著性差异(P<0.05)。因此,13#能明显增加发酵酱油中的氨基酸态氮含量。

图1 不同酱油样品在发酵过程中氨基酸态氮含量的变化Fig.1 Changes of amino acidic nitrogen contents in different soy sauce samples during fermentation

2.2 酱油发酵过程中总酸含量的变化

在酱油发酵过程中,总酸含量的高低与酱油的品质密切相关。有机酸本身是酱油重要的风味物质,可以带来清爽的酸味,同时提高酱油的香气表现,但过量的有机酸会破坏酱油的风味,造成酱油咸味的失衡。酱醪中的总酸含量也可以体现微生物在发酵过程中的生长代谢情况,过高或过低都会对微生物生长代谢和各类生化反应造成不利影响,从而影响酱油品质[11-13]。当发酵时间为5~60 d时,15组样品的总酸含量整体呈上升趋势。发酵时间为5~10 d时,各样品的总酸含量快速增加,说明原料中的蛋白质和脂肪被米曲霉酶系水解生成大量有机酸、脂肪酸和谷氨酸等酸性物质;乳酸菌等微生物在发酵前期大量繁殖产生有机酸,造成总酸含量快速增加[14-17]。发酵时间>10 d,总酸含量增长缓慢,可能是由于酱醪中的乙醇与酸类物质发生酯化反应,造成有机酸生成含量下降[18-19]。发酵时间>40 d后,可能是芽孢杆菌在发酵后期发挥作用,造成有机酸含量继续快速上升[20]。当发酵时间为60 d时,对照样品(0#)的总酸含量为(2.54±0.03)g/100 mL,1#、2#和3#的总酸含量分别为(2.04±0.04)g/100 mL、(1.79±0.05)g/100 mL和(1.79±0.01)g/100 mL;4#、5#和6#的总酸含量分别为(2.19±0.04)g/100 mL、(2.09±0.04)g/100 mL和(1.59±0.07)g/100 mL;7#、8#和9#的总酸含量分别为(1.84±0.02)g/100 mL、(1.84±0.05)g/100 mL和(1.59±0.06)g/100 mL。其中,13#的总酸含量为(2.34±0.03)g/100 mL,与0#最为接近,有利于两者产生相似的风味物质。当氯化钠含量≤8%(1#~9#)时,总酸含量随着乙醇含量的增加而降低。过高的乙醇含量可能会抑制乳酸菌生长,造成总酸含量的降低[6,21]。15组样品的总酸含量为1.59~2.34 g/100 mL。因此,13#酱油样品总酸含量最佳。

图2 不同酱油样品在发酵过程中总酸含量的变化Fig.2 Changes of total acid contents in different soy sauce during fermentation

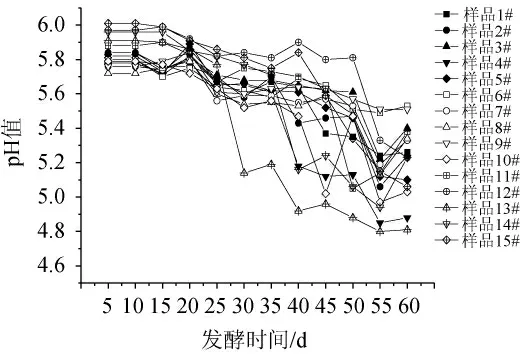

2.3 酱油发酵过程中pH值的变化

pH值是体现酱醪发酵状态的重要指标,也与酱油品质有关[22]。当发酵时间为5~60 d时,pH值呈现整体下降趋势;当发酵时间为5~10 d时,pH值基本不变;当发酵时间为10~35 d时,pH值缓慢下降;当发酵时间>40 d后,pH值降低幅度变大。发酵过程中pH的变化,会对蛋白质利用率与杂菌污染控制造成不同影响。尤其是制醪后的pH快速下降,不仅会抑制碱性蛋白酶和中性蛋白酶的活性,使蛋白质水解率降低,直接影响酱油的鲜味,还会抑制耐盐性乳酸菌的繁殖,引起不良后果[2,23]。当发酵时间为60 d时,0#样品的pH值为4.85,15组样品的pH值下降至4.81~5.53,其中13#的pH为4.81,与0#最为接近。该条件下可以抑制部分非耐酸微生物,有利于酱油的防腐,同时也促进了酱醪中酵母菌的繁殖和酒精发酵,有利于酱油风味物质的积累[2]。因此,13#样品有利于产生风味物质。

图3 不同酱油样品在发酵过程中pH值的变化Fig.3 Changes of pH values in different soy sauce during fermentation

2.4 酱油氯化钠含量检测结果

不同酱油样品氯化钠含量检测结果见表2。由表2可知,发酵时间为60 d时,15组酱油样品中的盐含量均可降低50%以上,其中1#、2#的氯化钠含量较低,分别为(5.53±0.02)%、(5.53±0.03)%。结合氨基酸态氮、总酸等理化指标,13#的氯化钠含量为(7.74±0.04)%,具有后续作为减盐酱油进行开发的潜力。在相同氯化钠添加量下,由于酱缸露天放置位置差异,水分散发速度不同等原因,造成发酵终点的氯化钠含量略有不同。

表2 不同酱油样品发酵完成时的氯化钠含量检测结果Table 2 Determination results of sodium chloride contents in different soy sauce samples at the end of fermentation

2.5 感官评价

感官评价可以直接反映消费者的喜好和接受程度。采用QDA法分析比较15组酱油样品的风味,筛选出了6个描述减盐酱油风味的词汇,即鲜味、咸味、甜味、酱香、酯香和综合复杂性,同时设置了高盐发酵组作为对照组。不同酱油样品感官评分见表3。由表3可知,1#~15#的鲜味评分为2.1~2.8分,0#的鲜味评分为1.9分,说明采用减盐工艺条件可以保持甚至提高酱油的鲜味。1#~15#的咸味评分低于样品0#,与氯化钠含量的数据结果相符。与0#的甜味相比,其余15个生酱油样品的甜味具有一定差异。从香气方面看,16组酱油样品并未显示明显差异,减盐工艺条件并不能使香气成分得到明显提升,这可能是由于高盐环境可以形成有效的菌种筛选机制,使与酱油风味形成密切相关的嗜盐四链球菌(Tetragenococcus halophilus)、鲁氏接合酵母(Zygosaccharomyces rouxii)及易变球拟酵母(Torulopsis versatilis)成为优势菌种[24-26]。0#、10#、11#、12#、13#、14#和15#的综合复杂性评分较高,为1.9分。结合理化指标,13#样品最具有后续开发潜力。

表3 不同酱油样品的感官评分Table 3 Sensory evaluation score of different soy sauce samples

3 结论

与传统天然晒露法相比,减盐新工艺能降低酱油的盐含量50%以上。发酵60 d后,15组均未发现明显腐败现象,说明添加乙醇能有效抑制杂菌污染。发酵60 d后,13#酱油样品(制备酱油的盐水氯化钠含量10%、乙醇含量7%)的氨基酸态氮含量最高,达到了(0.97±0.03)g/100 mL,总酸含量为(2.34±0.03)g/100 mL,pH为4.81,NaCl含量为(7.74±0.04)%。QDA感官评价结果表明,该样品的鲜味评分为2.8分,咸味评分为2.6分,甜味评分为1.4分,酱香评分为2.9分,酯香评分为0.9分,综合复杂性评分为1.9分,减盐新工艺有效提高了酱油的鲜味和整体风味,可作为后续进行中试生产的工艺条件,为减盐天然晒露法酱油的开发提供一定的参考依据。