8 英寸平板闸阀阀体上冲头断裂原因研究

2023-11-06张志鹏徐文翠中国二十二冶集团有限公司

文/张志鹏,徐文翠·中国二十二冶集团有限公司

在8 英寸平板闸阀实际连续化生产过程中,出现上冲头异常断裂的现象,造成生产过程突然终止,不仅会增加制造成本,还会影响生产周期。本文从生产工艺、模具结构等方面对冲头断裂原因进行分析,利用Deform-3D 有限元分析软件模拟成形过程,从锻件成形质量、上冲头成形载荷等方面进行对比分析,找出关键原因,提出解决方案。将改进后的方案在120MN 多向模锻压机上进行批量化生产验证,结果显示锻件成形质量良好,上冲头未出现异常断裂,方案可行。

近年来,高温高压平板闸阀在火力发电厂的应用日益广泛,尤其大口径平板闸阀在高温高压场合的应用优势更加明显,深得客户认可。而平板闸阀阀体作为阀门重要的承压部件,在整台阀门的应用中起到十分重要的作用,一旦出现问题,将会带来严重的安全隐患和经济损失,因此必须严格控制其质量。为了提高平板闸阀的安全性,要求阀体尽可能采用锻造工艺制造。

8 英寸平板闸阀在120MN 多向模锻生产线进行生产。生产线主要设备包括30t 台车炉、5t 高温加热炉、高压水除鳞机、无轨装出料机、700kg重载机械手、120MN 多向模锻液压机等。120MN 多向模锻液压机合模缸的最大载荷为90MN,垂直穿孔缸最大载荷为30MN,水平穿孔缸最大载荷为18MN。

锻件结构及工艺流程

锻件结构

8 英寸平板闸阀为三通类大口径阀体锻件,除方形铭牌外其余结构均对称。锻件质量:430kg,材质:ASTM A105。该锻件三向穿孔,垂直孔直径φ202mm,深度500mm,水平孔直径φ157mm,深度200mm,对锻造设备控制精度及设备能力要求较高。锻件外形及内部结构如图1 所示。

图1 锻件结构图

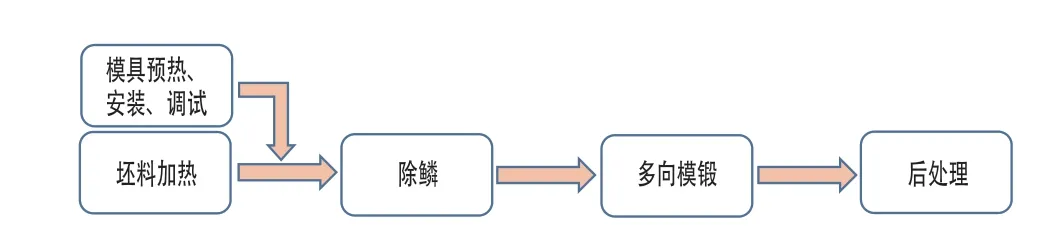

工艺流程

生产用模具三维简图如图2 所示,包含上凹模1、上凹模2、下凹模、上冲头、水平冲头、下顶块等。上冲头包含连接螺纹、退刀槽、导向、成形等部分。上冲头采用H13 材质,上凹模2 采用40Cr 材质。

图2 模具图

锻件生产工艺流程见图3。首先将预热后的模具与120MN 多向模锻液压机进行连接,并进行空载试运行,确保工艺动作均能实现;然后将满足加热工艺要求的坯料经高压水去除表面氧化皮后由重载机械手转移至下模型腔指定位置;然后上凹模向下运行,接触下凹模表面后停止运行并升压至设定数值,之后上冲头向下运行完成上穿孔,水平冲头对向挤压,完成水平穿孔;最后下顶块顶出锻件并进行转移及后处理。

图3 工艺流程图

上冲头断裂介绍

在批量化生产过程中,随着生产数量的增加,上冲头在回程拔模阶段突然断裂,造成生产过程突然终止。通过对比已生产锻件成形情况,发现锻件上端面不仅产生了纵向飞边而且飞边逐渐变厚变高,如图4所示。拆卸上冲头后发现断裂出现在连接螺纹退刀槽的位置,如图5 所示,断口较整齐。

图4 锻件纵向飞边

图5 上冲头断裂图

观察上凹模2 其孔口下边缘已发生塑性变形,部分金属在孔口堆积,如图6 所示,严重影响锻件成形质量。

图6 上凹模2

上冲头断裂后,成形部位留在锻件中,其余部位仍与上穿孔机构连接。随着锻件温度的下降,垂直孔收缩直径减小,留在锻件中的上冲头被箍紧,取出困难,上冲头和锻件两项实物报废,给企业造成一定的经济损失,同时生产过程也异常终止,造成生产效率低、能源浪费严重。

上冲头断裂原因分析

为了解决上述问题,使生产正常进行,本文采用有限元分析软件模拟金属在型腔中的实际变形过程并从锻件成形质量、成形载荷等方面进行分析,提出针对性的解决方案。

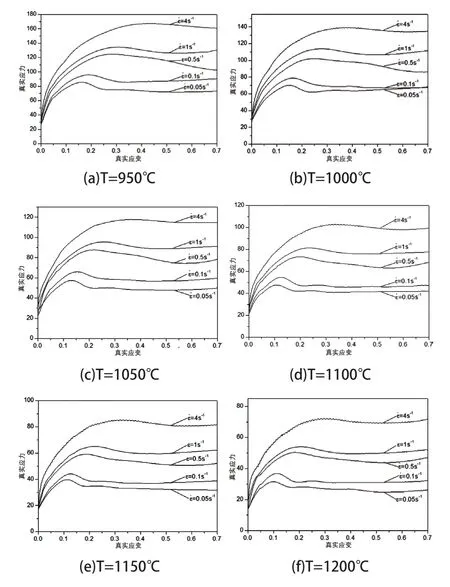

材料的真实应力应变曲线可在Gleeble 热力模拟机上通过压缩试验获得。A105 材料在同一温度不同应变速率下的真实应力应变曲线如图7 所示,由图可见,随着变形温度的升高,材料的变形抗力大幅减小。将A105材料真实应力应变数据导入Deform软件数据库,建立材料模拟模型。

图7 A105 在同一温度不同应变速率时的真实应力应变曲线

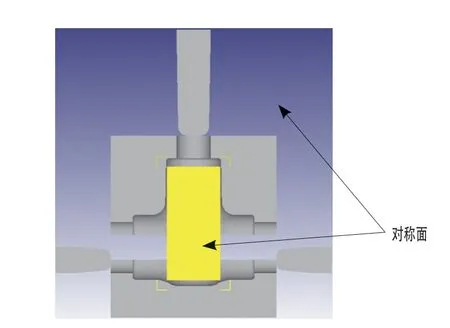

采用三维造型软件建立模拟几何模型如图8 所示,因模型具有对称性,采用1/2 模型进行模拟可节省模拟时间、提高模拟精度。

图8 几何模型

在Deform-3D 软件前处理中设置坯料为塑性体,模具为刚体。考虑网格划分时体积丢失等因素,模拟选取坯料质量较实际偏大,坯料规格为φ320mm×685mm,模拟参数见表1。

表1 模拟参数

参数设置完成后,成形过程按照合模→上冲头穿孔→水平对向挤压穿孔的顺序进行,锻件成形工艺过程如图9 所示。

图9 模拟成形过程

上凹模整体下行时,上凹模2 上表面使坯料发生镦粗变形,导致热坯料上端面部分金属进入上凹模2垂直孔腔中,如图9(b)所示,形成小凸起;上冲头穿孔过程中,该部分金属向上流动,进入上凹模2 孔腔与上冲头间隙中,形成纵向飞边,随着上冲头的继续下行,上凹模与上冲头的间隙逐渐减小,纵向飞边变高变薄如图9(c)、图9(d)所示,当上冲头穿孔结束时,由于网格畸变等原因,纵向飞边未显示,如图9(e)所示。

通过模拟结果可知,锻件上端面产生了纵向飞边,与实际情况相符。纵向飞边的产生对锻件及成形模具有如下影响:⑴纵向飞边需经后续打磨消除,浪费人力,增加成本,延长供货周期;⑵因纵向飞边高度及厚度不均匀,上冲头将承受水平方向的偏载力,影响上冲头使用寿命;⑶纵向飞边将加大上凹模2 孔腔的磨损及变形,影响上凹模2 的使用寿命。

为进一步确定上冲头断裂的根本原因,应分析上冲头水平方向的受力。模拟成形过程中,当上冲头位移为411mm、纵向飞边高度为57mm 时,上冲头受水平方向偏载力最大为7.9MN,如图10 所示。因此成形过程中锻件上端面产生不均匀纵向飞边,直接导致上冲头承受较大的偏载载荷,而在后续多次穿孔、拔模过程中,当受力超过抗拉强度时,上冲头突然断裂。

图10 上冲头X 向时间-载荷曲线

上冲头断裂解决方案

通过以上分析,纵向飞边的产生造成上冲头受到过大的偏载载荷并导致了上冲头异常断裂。在不改变现有锻件及模具结构的情况下,应着重从坯料规格、成形工艺角度进行改进。为避免成形过程中锻件上端面纵向飞边的产生,提出以下解决方案。

方案一:增大坯料直径,降低坯料高度,减小合模过程镦粗量。坯料直径由φ320mm 调整为φ330mm,坯料高度则由685mm 减小至640mm。

方案二:改变成形工艺动作,将合模→上冲头穿孔→水平冲头穿孔,调整为上冲头镦挤→合模→上冲头穿孔→水平冲头穿孔。

下面将分别对上述两种方案进行有限元模拟,观察成形过程中纵向飞边的变化,为避免上冲头断裂提供指导意义。

方案一有限元模拟

按照前述步骤导入模拟模型、设定边界参数并进行模拟。锻件成形情况如图11所示。由模拟结果可知,合模过程中上凹模型腔上表面对坯料没有镦粗变形,但型腔圆锥侧壁对坯料圆柱面进行了合模镦粗,并将多余金属挤压至上下凹模分模面处,形成了分模面横向飞边。该方案虽解决了上端面纵向飞边及偏载,但带来新的问题,方案不可行。

图11 方案一成形锻件

方案二有限元模拟

因纵向飞边的产生仅发生在合模及上冲头穿孔阶段,本方案不再研究水平穿孔阶段对成形的影响。调整后具体工艺动作为上冲头镦挤(行程100mm)→合模(行程150mm)→上冲头穿孔(行程688mm)。

在原因分析模拟模型及参数设定的基础上调整工艺动作参数并进行模拟,模拟过程如图12 所示。

图12 模拟过程

由图12(a)可知:上冲头镦挤坯料时,坯料上部金属主要向径向及下端变形,坯料高度由685mm 变化至670mm。由图12(b)可知:合模过程中上凹模型腔上表面对坯料表面没有镦粗变形;合模结束时,分模面处无横向飞边产生,且第一步成形的垂直孔腔未出现折叠等缺陷。由图12(c)可知:上穿孔过程中,金属主要向侧壁及水平型腔流动,穿孔结束时,锻件上表面未产生纵向飞边。因此由模拟可知,该方案可行。

工艺试验验证及性能检测

试验验证

根据图12 提出的解决方案,在120MN 多向模锻生产线上进行小批量试验,以验证方案的可操作性及合理性。

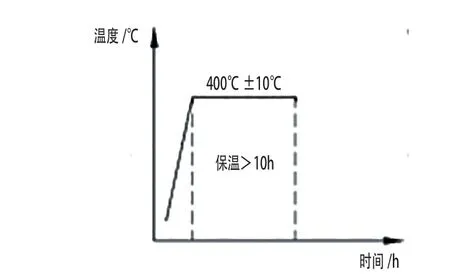

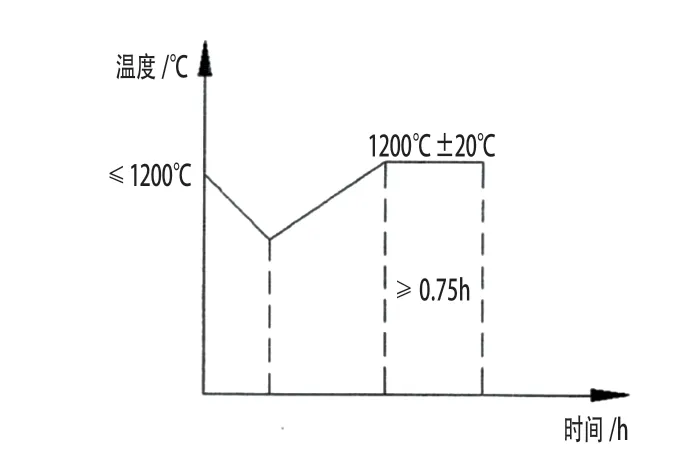

按照模具装配图逐一装配模具,装配后的模具放入台车炉进行预热,预热温度400℃,预热时间不小于10 小时,加热曲线如图13 所示。

图13 模具加热曲线

坯料放入高温加热炉进行加热,要求保温时间不少于0.75h,总加热时间不少于3.0h,加热曲线如图14 所示:

图14 加热曲线

120MN 多向模锻液压机的液电系统可实现模具动作及参数的精确控制,按照图12 所示的工艺步骤调整压机程序,参数详见表2。

表2 压机程序参数

经过前期准备,试验采用新的改进工艺,小批量压制的锻件如图15 所示。从图中可看出,锻件成形较好,未产生不均匀的纵向飞边。

图15 工艺改进后锻件上端面

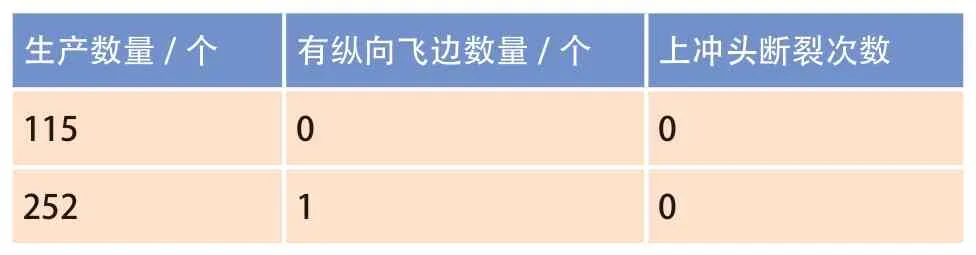

小批量验证后,进行批量化生产,并统计纵向飞边及上冲头断裂数据如表3 所示。改进成形工艺后,基本消除了纵向飞边,生产过程中,上冲头运行稳定,无断裂等异常情况发生,改进方案可行,措施有效。

表3 批量生产数据

性能检测

根据产品检验要求,锻件表面不应存在肉眼可见的压痕或裂纹;锻件外表面应逐件进行100%磁粉检查。锻件抛丸后应对主要表面进行超声波探伤。经测量,锻件尺寸满足图纸及加工要求;经无损探伤,锻件内外表面均无折叠、裂纹等缺陷,符合产品检验要求。

结论

本文通过对成形工艺进行分析,利用有限元模拟软件进行锻造过程的模拟,分析并找出上冲头断裂的根本原因,并提出了改进工艺的解决方案,通过生产验证,得出以下结论:

⑴上冲头断裂的主要原因是由于纵向飞边的产生,造成上冲头承受过大偏载载荷,导致异常断裂。

⑵通过更改压机工艺动作,使上冲头在合模前对坯料产生微镦粗,可消除纵向飞边的产生,改善上冲头受力情况,避免冲头异常断裂,改进措施可行。

⑶经无损探伤后,锻件未形成折叠和裂纹,符合产品检验合格要求。