超长超薄大直径无缝钢管制造技术探讨

2023-11-06谢荣华武汉重工铸锻有限责任公司

文/谢荣华·武汉重工铸锻有限责任公司

某超长超薄无缝钢管锻件,长度≥11000mm,毛坯管壁厚≤25mm,精加工壁厚:m m,外圆直径:。该产品广泛应用于某型航天产品旋压工艺的坯料制备,该类超长超薄大直径无缝钢管的制造,尤其是轧制过程、热处理过程、机械加工等工序过程的技术参数控制十分困难,因此,开展相关的技术研究、探讨是十分必要的。现以42CrMoA 材料为实例,研究其工艺实现过程。

制造流程

超长超薄大直径无缝钢管的制造流程:钢锭冶炼→坯料锻造→坯料粗车→筒体轧制→热处理→相关试验→最终加工→包装。

钢锭冶炼

钢锭采用经电炉冶炼的镇静钢,并经炉外精炼。具体冶炼路线为:电炉冶炼(EF)+钢包炉精炼及真空处理(LFV)+氩气(Ar)保护下注。钢锭凝固后采用热送方式至锻造工序。

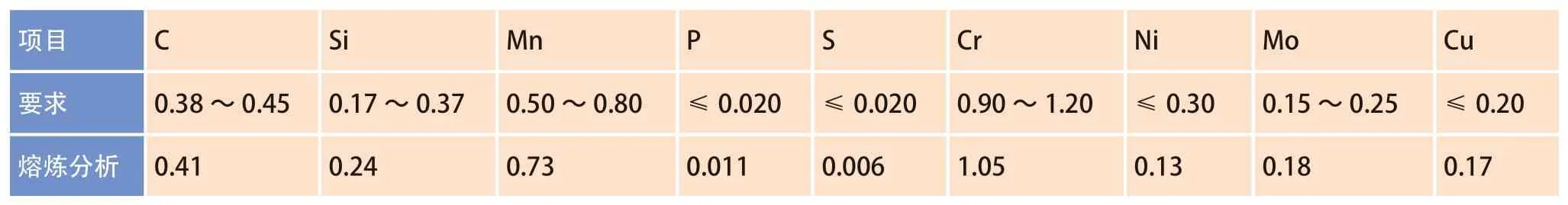

钢锭熔炼分析化学成分见表1。钢锭实物如图1所示。

表1 熔炼化学成分(质量分数,%)

图1 钢锭实物

坯料锻造

为满足轧制尺寸要求,钢锭需锻造制备符合要求的坯料。

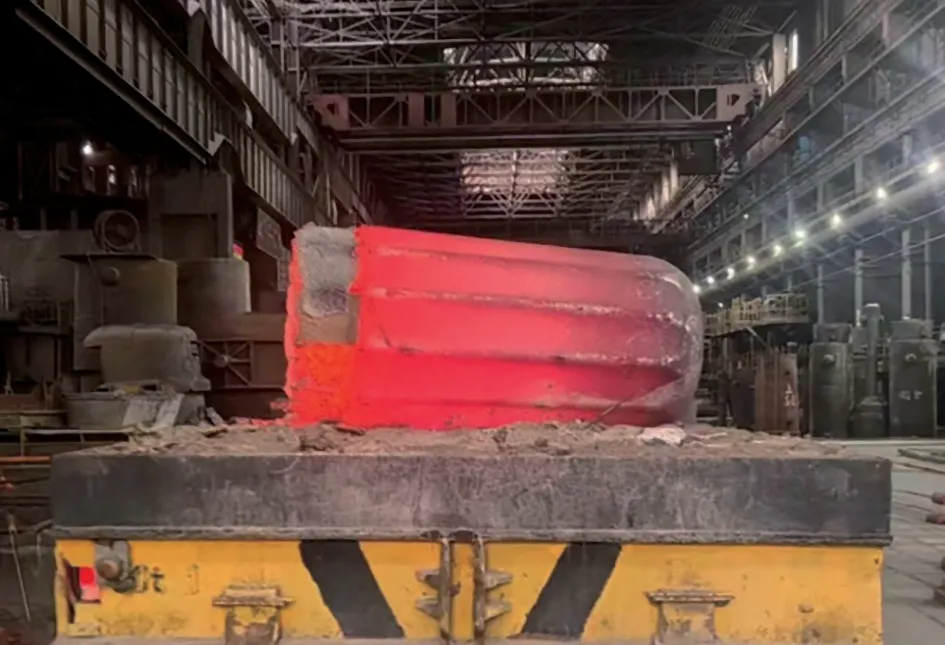

钢锭加热

钢锭锻造前经过加热。加热工艺如图2 所示。

图2 钢锭加热工艺

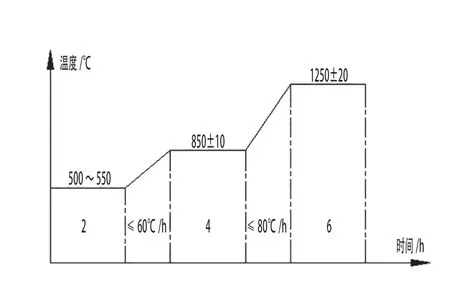

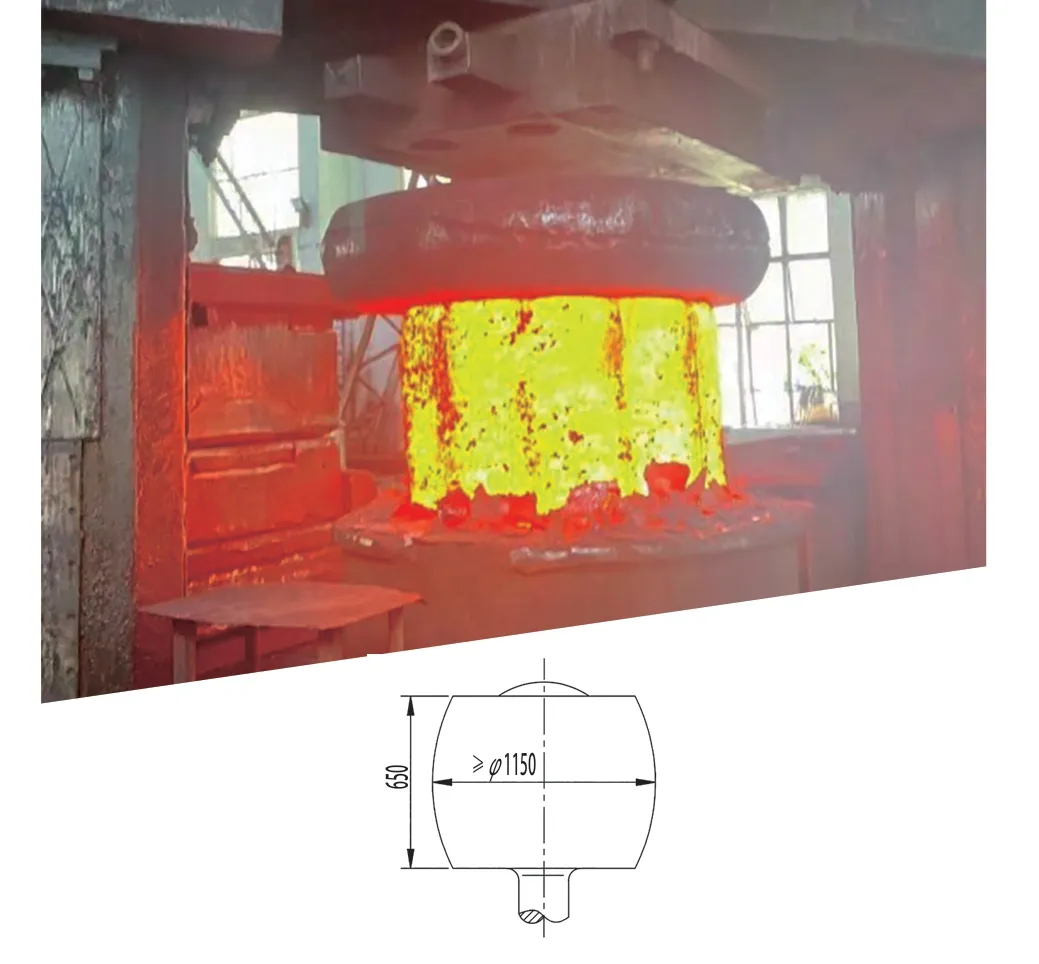

坯料锻造成形

坯料成形的难度在于钢锭镦粗,钢锭的高径比较大,镦粗时易产生弯曲变形,需要反复校直后再镦粗。钢锭加热出炉后,锭身距冒口线50mm 压钳把,底部带冒镦粗,镦粗后操作机夹持拔长。镦粗过程如图3所示,拔长过程如图4 所示。

图3 镦粗过程及示意图

图4 拔长过程及坯料示意图

坯料锻后热处理

坯料锻后执行等温退火,主参数控制在620±10℃,均保温时间根据直径尺寸按1.5h/100mm执行。

筒体轧制

坯料粗车

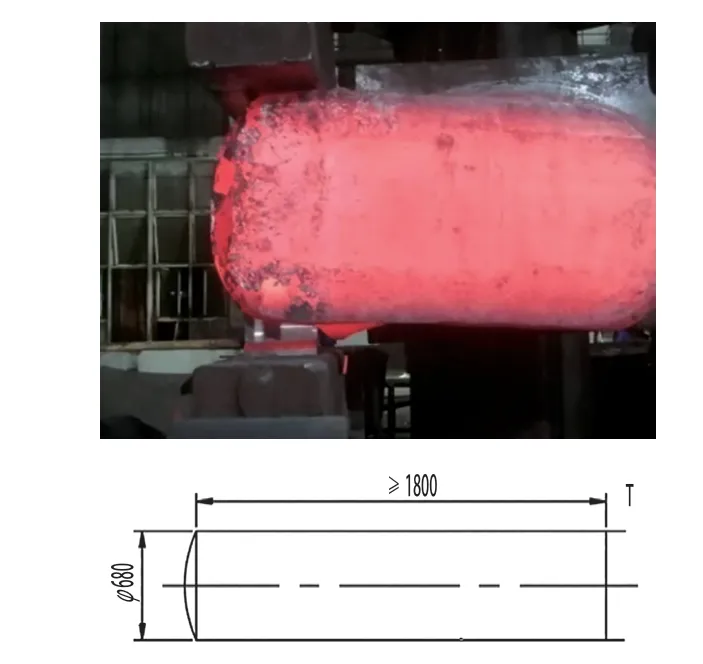

将坯料两端锯平,外圆带白,并进行摸底探伤。粗车后坯料如图5 所示。

图5 粗车后坯料

轧制设备

φ820mm 精密斜轧机组(穿孔机、精轧机)。

轧制过程

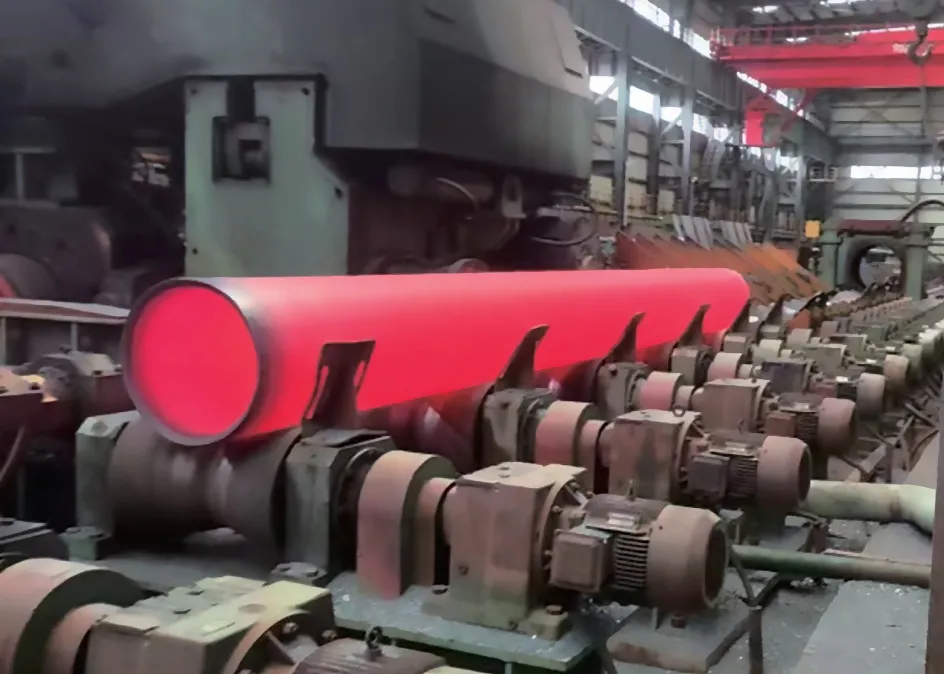

热轧过程为一穿、二穿(第一火)+三穿、精轧(第二火)。主要技术参数见表2。轧制后筒形件实物如图6 所示。

图6 轧制后筒形件实物

热处理

轧制后进行调质热处理。

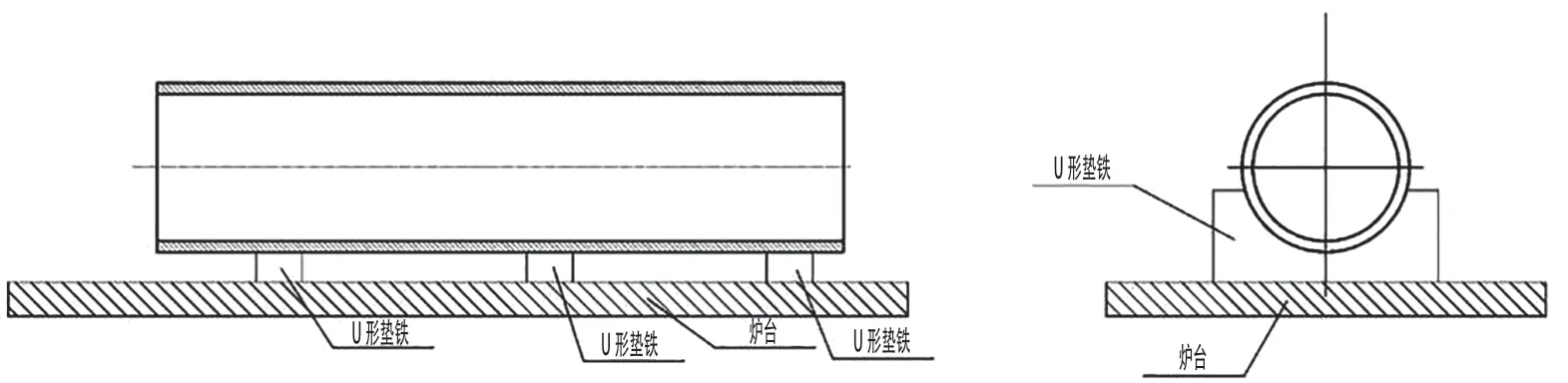

为防止轧件变形,在首尾两端及中间部位垫U 形垫铁。具体装炉方式如图7 所示。

图7 装炉示意图

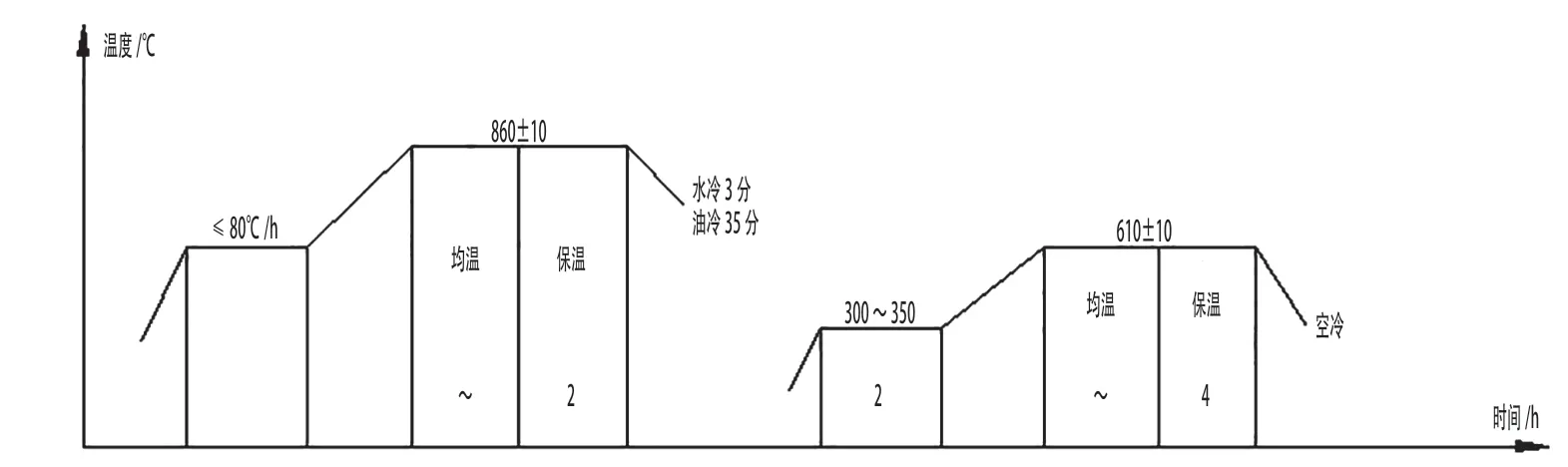

热处理曲线如图8 所示,淬火时为保证冷却效果,水冷时工件充分窜动。

图8 热处理工艺曲线

热处理后实物如图9 所示。

图9 热处理后实物

检测试验

热处理后进行相关检测试验。包括:成品分析、超声波检测、力学性能检测、非金属夹杂物、晶粒度。

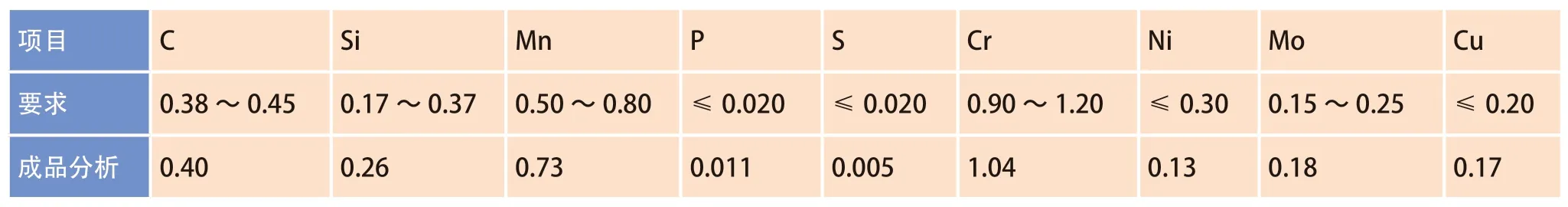

成品分析

成品分析结果见表3。

表3 成品化学成分(质量分数,%)

超声波检测

按GB/T 6402-2008 标准4 级验收。探伤合格。

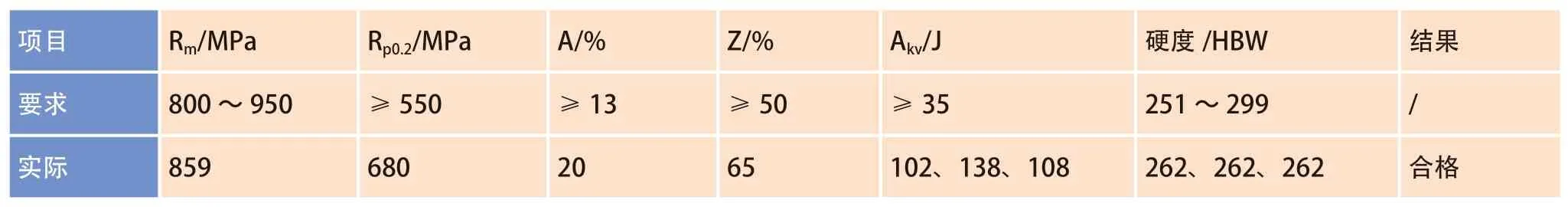

力学性能

力学性能检测结果见表4。

表4 力学性能

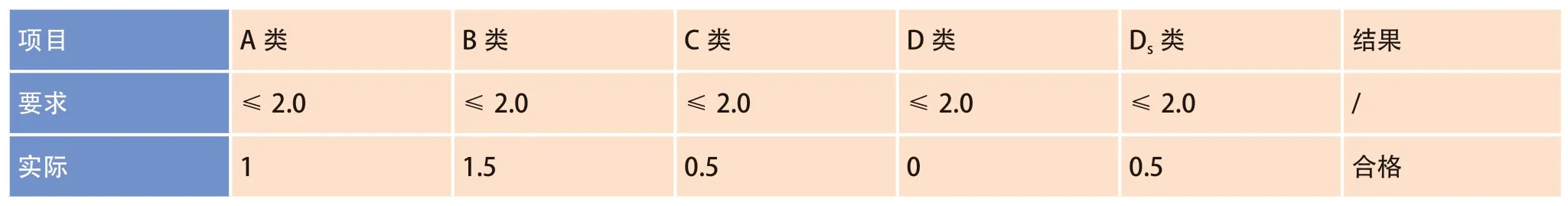

非金属夹杂物

非金属夹杂物检测结果见表5。

表5 非金属夹杂物(级)

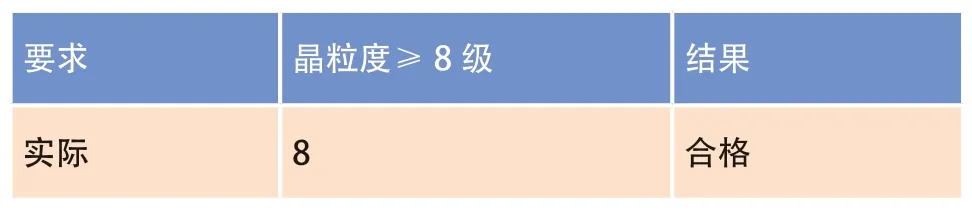

晶粒度

晶粒度检测结果见表6。

表6 晶粒度

最终加工

各项检测试验合格后进行最终加工。

两端上端面套,上车床,以外圆为基准找正,车外圆至最终交货状态。

再上深孔钻镗床,以外圆为基准,加工内孔至最终交货状态。

因工件长度≥11000mm,壁厚≤25mm,直径≥800mm,在加工过程中极易产生变形,为解决该问题采取以下措施:

⑴在车床上加工时采取以下措施:①两端端面套,装夹长度应控制在30mm 以内,且装夹位置位于长度本体以外;②刀具采用硬质合金90°车刀;③切削时,主轴转速为20r/min~25r/min,进给速度为0.2mm/r~0.3mm/r,吃刀深度控制在0.2mm ~0.3mm;④切削时,必须使用切削液,对刀具进行冷却。

⑵在深孔钻镗床上加工时采取以下措施:①装夹长度应控制在30mm 以内,且装夹位置位于长度本体以外;在架位处,采用套筒对架位处进行加固;②刀具采用硬质合金机夹刀;③切削时,主轴转速为18r/min ~20r/min,进给速度为0.2mm/r ~0.3mm/r,吃刀深度控制在0.2mm ~0.3mm。

加工后筒形件实物见图10。

图10 最终加工后产品实物