2B06铝合金支架断裂失效分析

2023-11-05李松如

李松如,张 平,陈 康

(1.国营芜湖机械厂,安徽 芜湖 241000;2.南京航空航天大学 机电学院,江苏 南京 210000)

2B06(Al-Zn-Cu-Mg)铝合金是一种高强铝合金,具有密度低、强度高和耐腐蚀性强等优点,广泛用于制造飞机蒙皮、框、支架等零部件[1-2]。裂纹、断裂、腐蚀是2B06铝合金零部件常见的失效形式,目前对于2B06铝合金零部件失效研究主要集中在寿命模拟、腐蚀规律等方面[3-5],针对实际工况下支架类连接零件的裂纹、断裂失效分析及改进研究较少。

本文通过宏观检查、微观检查、金相组织检查、化学成分分析等理化分析及有限元分析等手段,对固定液压电磁阀支架的断裂裂纹性质和产生原因进行分析讨论,以确定支架的失效原因及修理中的预防措施。

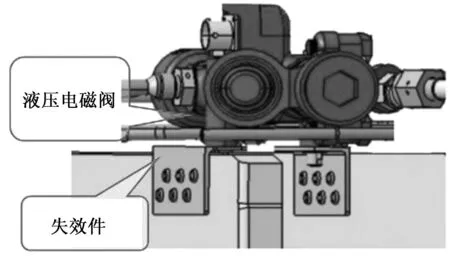

1 失效零件概况

飞机地面检查时发现,固定液压电磁阀的支架发生断裂故障。支架通过铆钉安装在飞机框梁上,通过螺栓、螺母固定液压电磁阀(见图1)。左侧失效支架断裂位置靠近液压电磁阀安装螺栓孔,同时也是支架与框梁接触部位。支架材料为2B06铝合金,表面硫酸阳极化处理后涂2层TB06-9底漆。

图1 支架安装示意图

2 试验过程与结果

2.1 宏观检查

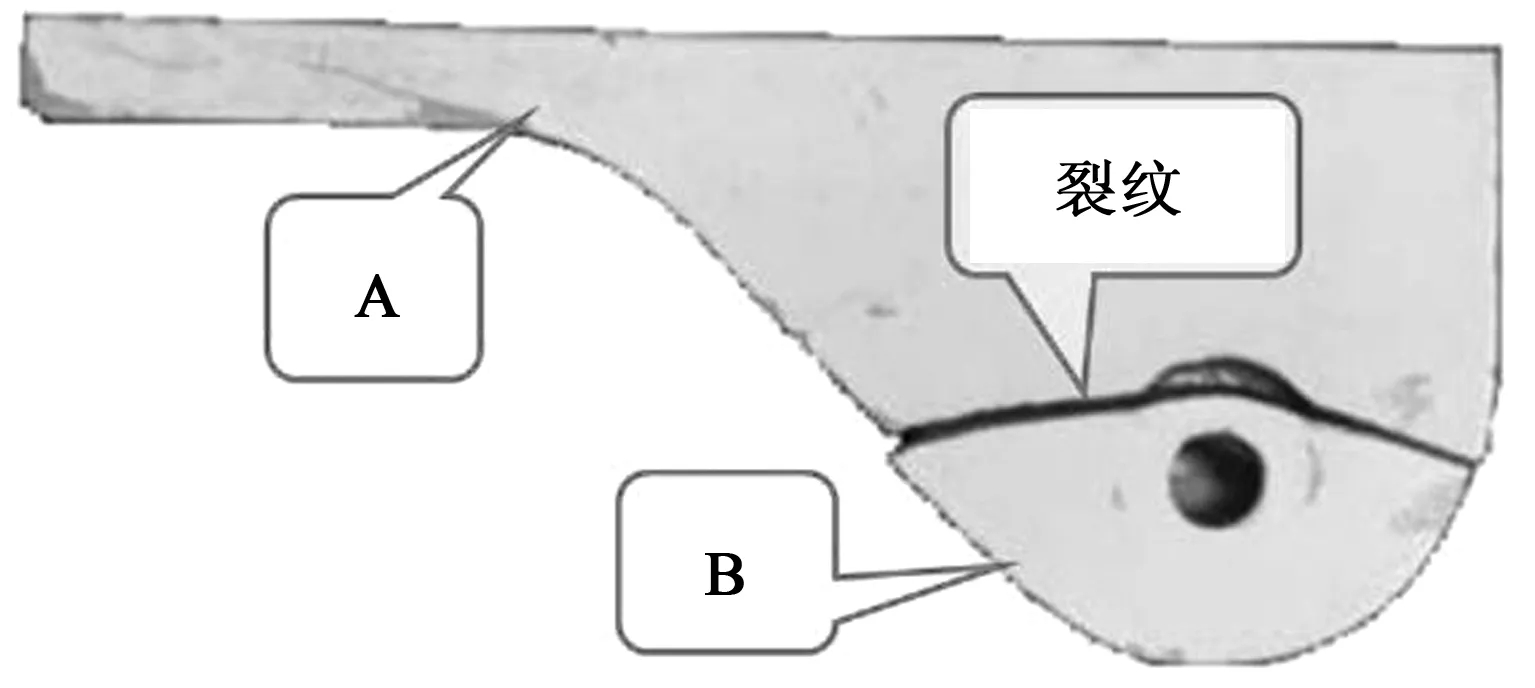

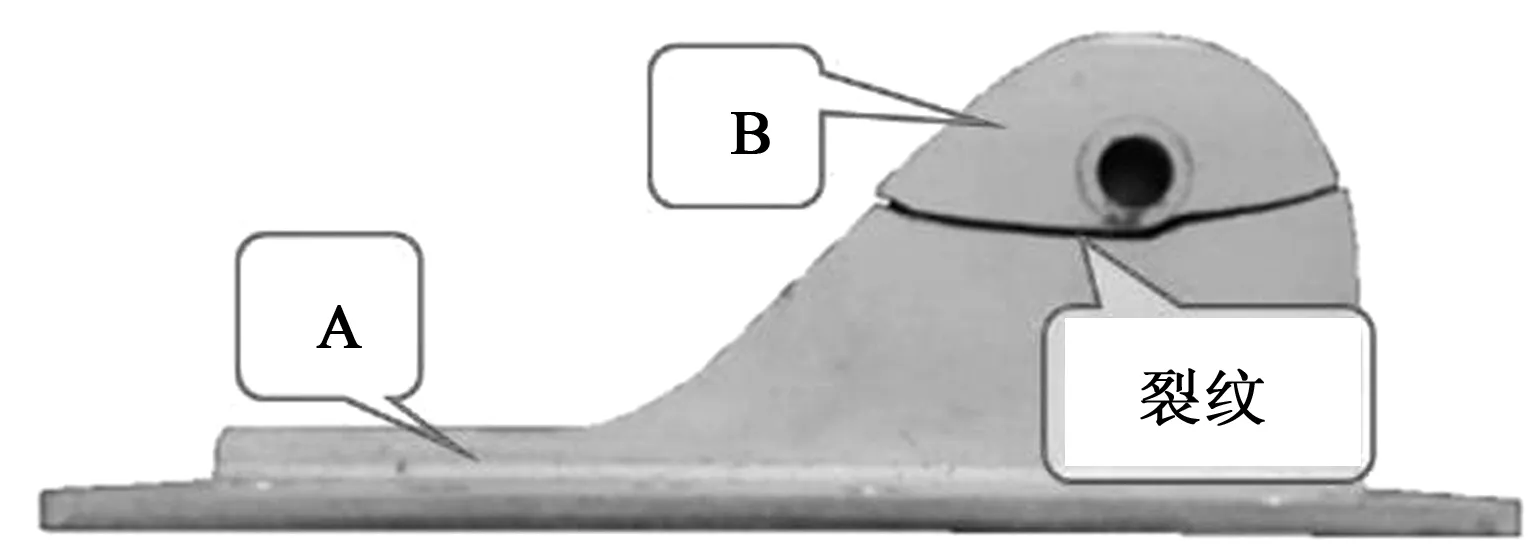

经目视检查断裂支架无明显变形,支架断裂位置靠近螺栓孔边缘,裂纹走向呈一定弧度,将支架断裂分为A、B两部分,支架上表面螺孔附近存在明显弧形磨损的损伤形貌,支架下表面可见螺栓的轻微压痕(见图2)。观察A、B部分断面形貌可以看出:A部分断面左右两侧较平整,靠近上下表面的断面均磨损发黑;B部分断面中间发黑区域为磨损区域,靠近下表面断面区域未被磨损变黑(见图3)。

a) 支架上表面

b) 支架下表面

图3 支架断面形貌

2.2 体视检查

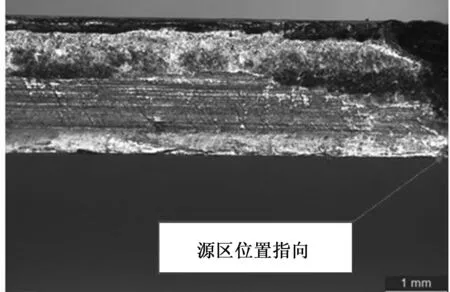

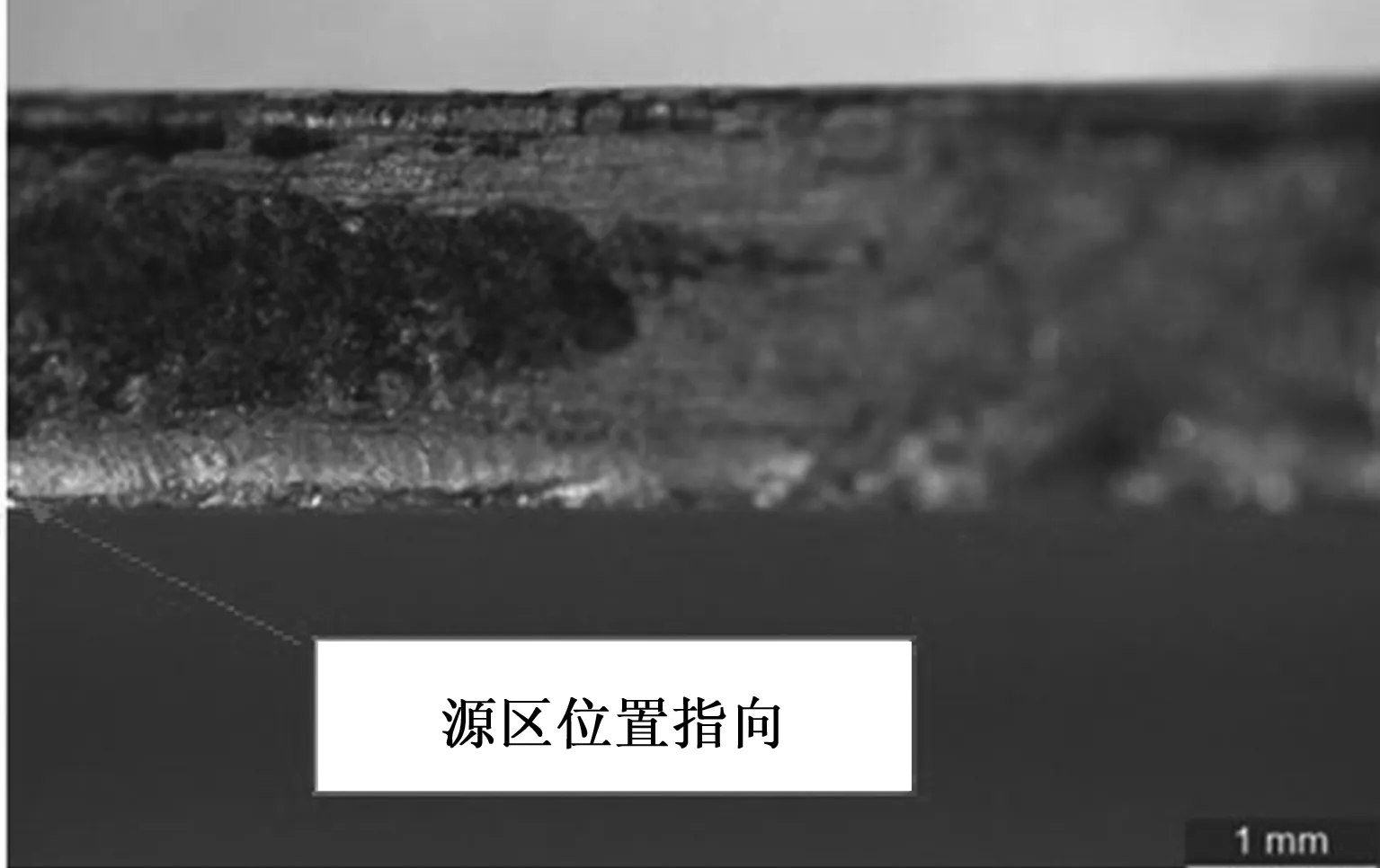

使用S9i型体视显微镜对支架A部分、B部分断面进行观察:A部分断面左侧、右侧可见疲劳弧线特征及扩展棱线痕迹,源区指向靠近螺孔的下表面磨损区域(见图4);B部分断面可见疲劳弧线特征及扩展棱线痕迹,源区同样指向靠近螺孔的下表面区域(见图5)。由此初步判断,支架裂纹源区靠近螺孔的下表面区域,裂纹由源区向支架上表面扩展。

a) A部分断面左侧

b) A部分断面右侧

图5 B部分断面体视镜检查

2.3 微观检查

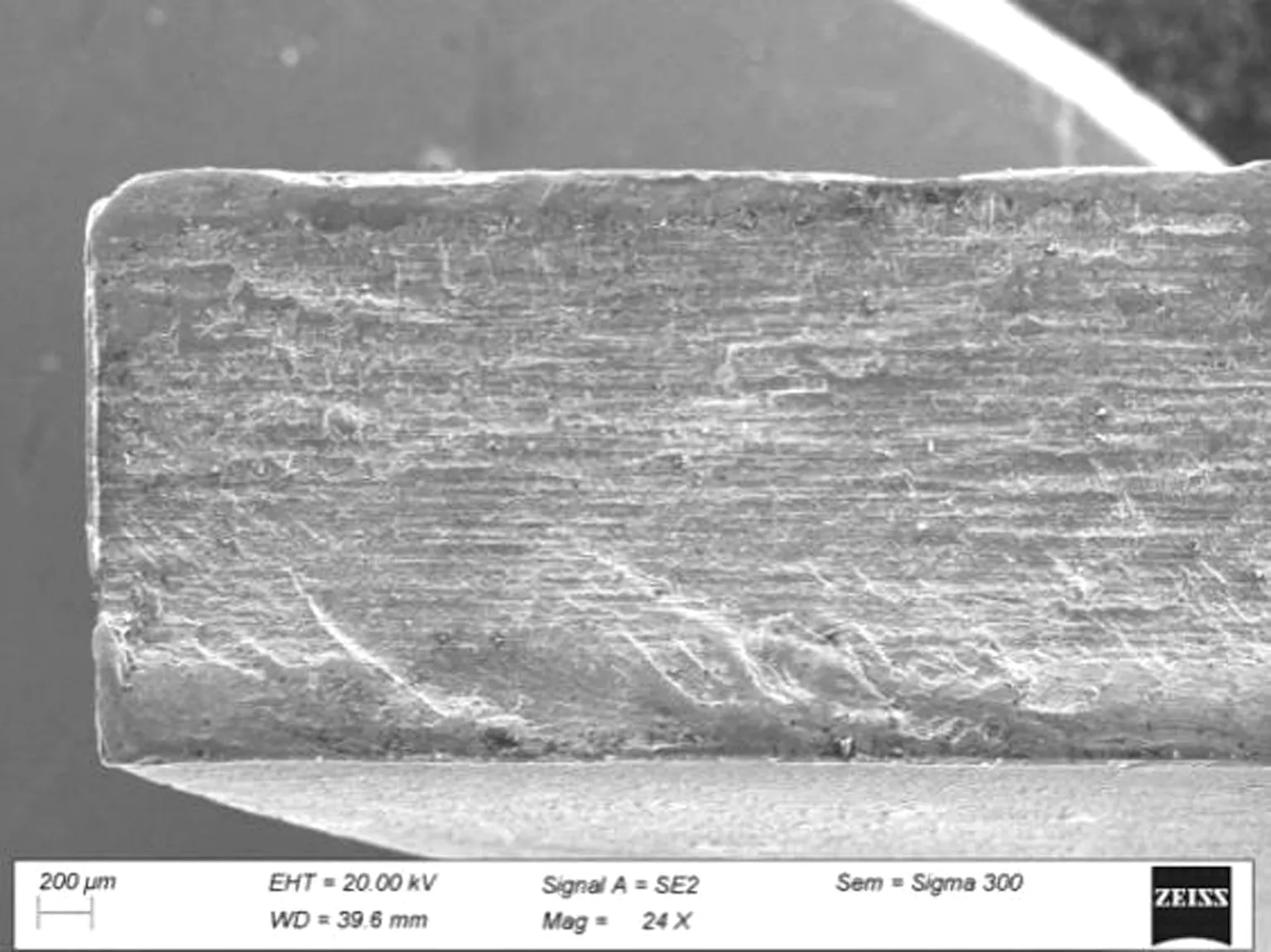

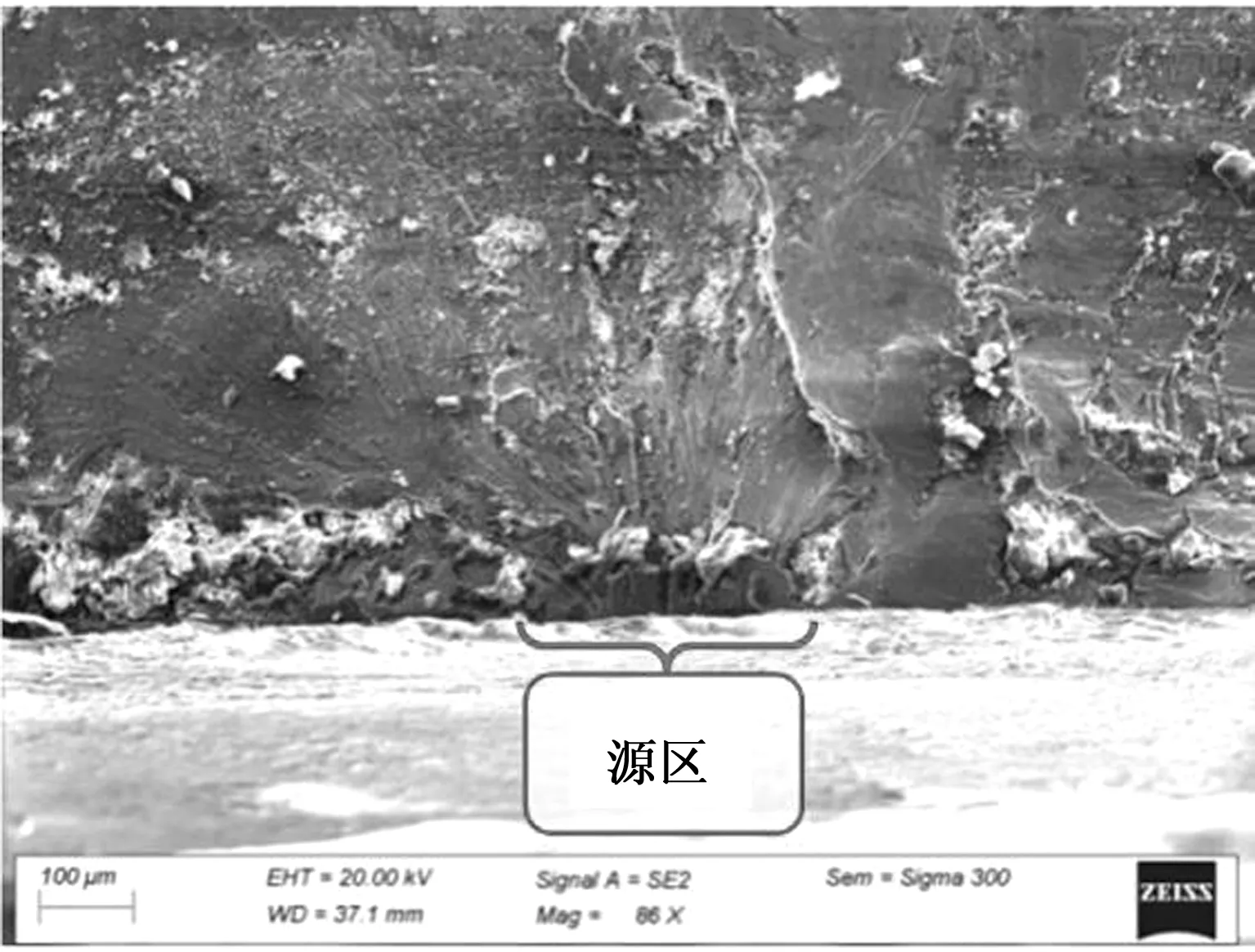

进一步使用Sigma300型场发射扫描电子显微镜对支架B部分断面进行观察:断面左侧可见明显疲劳弧线特征(见图6a);断面扩展区形貌可见解理特征,高倍下可见疲劳条带特征(见图6b和图6c);根据棱线收敛情况及疲劳弧线收敛方向可确定源区位于下表面,长度约为200 μm,线源特征(见图6d)。场发射扫描电子显微镜的观察结果再次印证了支架裂纹由下表面源区向上表面扩展的结论。疲劳弧线和疲劳条带是疲劳裂纹扩展阶段断面上重要的显微特征[6-7],由此可知,支架的断裂裂纹性质为疲劳裂纹。

a) B部分左侧疲劳弧线特征

b) B部分左侧疲劳条带特征

c) B部分右侧疲劳条带特征

d) 裂纹源区

能谱分析可对被测物的元素含量进行定量分析[8],使用XFlash 6-30型能谱仪对支架A、B部分裂纹源区及磨损区上附着物进行能谱成分分析:除基体元素外,支架裂纹源区及磨损区均含有O元素,磨损区O元素含量高,氧化严重,未见其他异质元素。由此确定支架A、B部分磨损区产生过程中,没有其他材质零件参与,支架断面磨损痕迹是在载荷、振动作用下支架A、B部分互相接触导致。

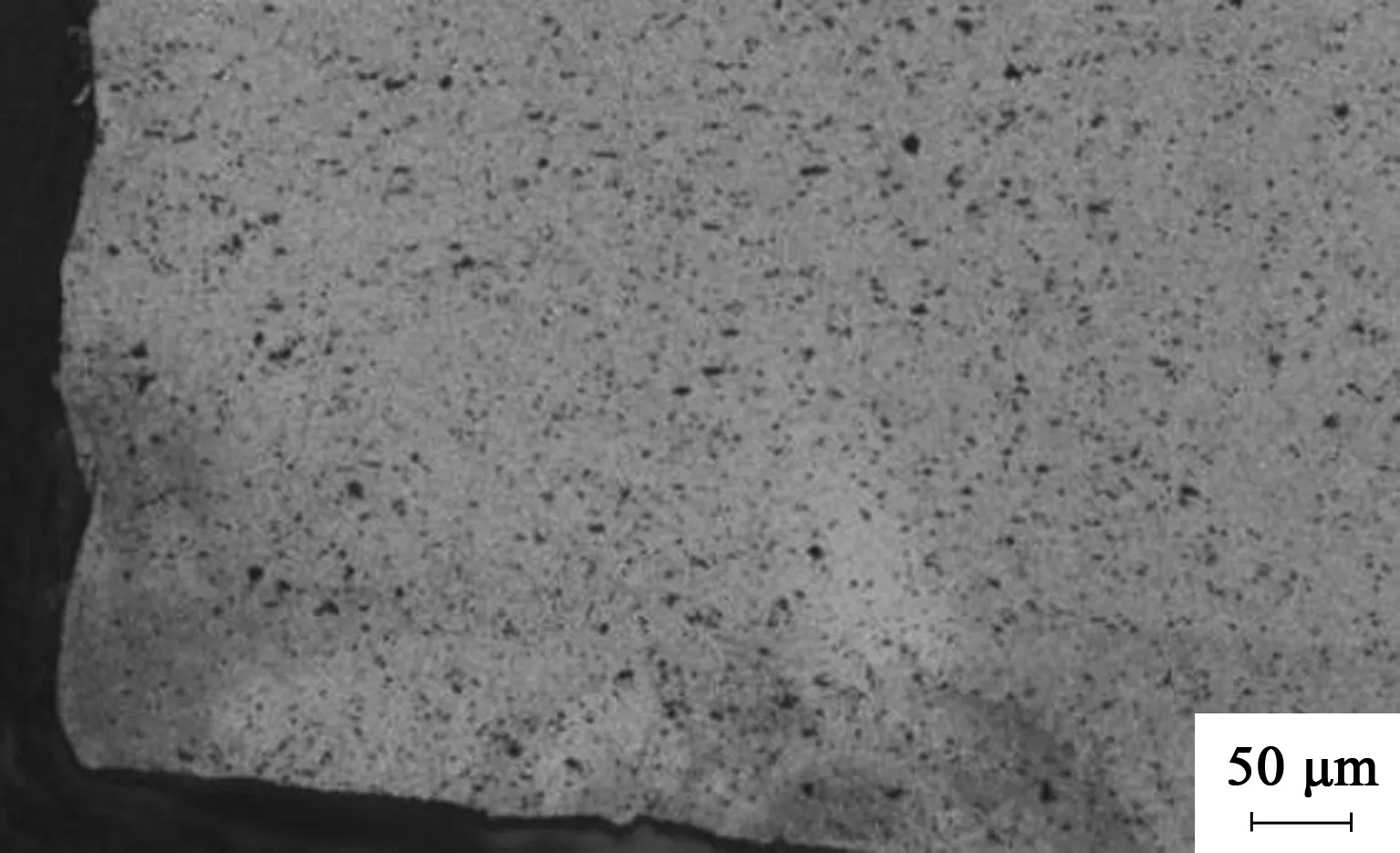

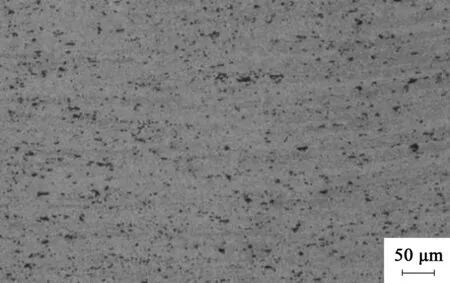

2.4 金相组织检查

根据GB/T 3246.1—2012《变形铝及铝合金制品组织检验方法 第1部分:显微组织检验方法》要求,在支架裂纹源区附近沿垂直断面方向切割制备金相试样,经腐蚀后采用PMG3-613U金相显微镜观察组织特征:裂纹源区未见明显冶金缺陷(见图7a),基体组织均匀,未见过烧特征(见图7b),排除支架因冶金缺陷导致支架疲劳性能降低的可能性。

a) 裂纹源区金相组织

b) 基体金相组织

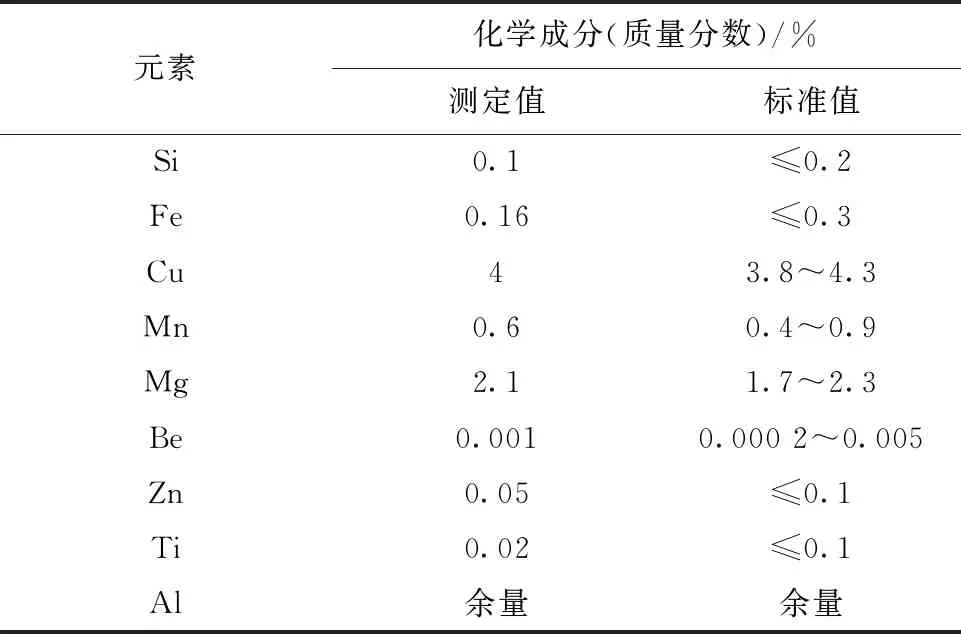

2.5 化学成分分析

根据GB/T 7999—2015《铝及铝合金光电直读发射光谱分析方法》要求,使用SPECTRO MAXX全谱直读光谱仪对故障支架进行化学成分分析,结果见表1。结果表明,该支架化学成分符合2B06铝合金技术规范要求[9],排除支架因化学成分不符导致疲劳开裂的可能性。

表1 支架化学成分分析结果

2.6 有限元分析

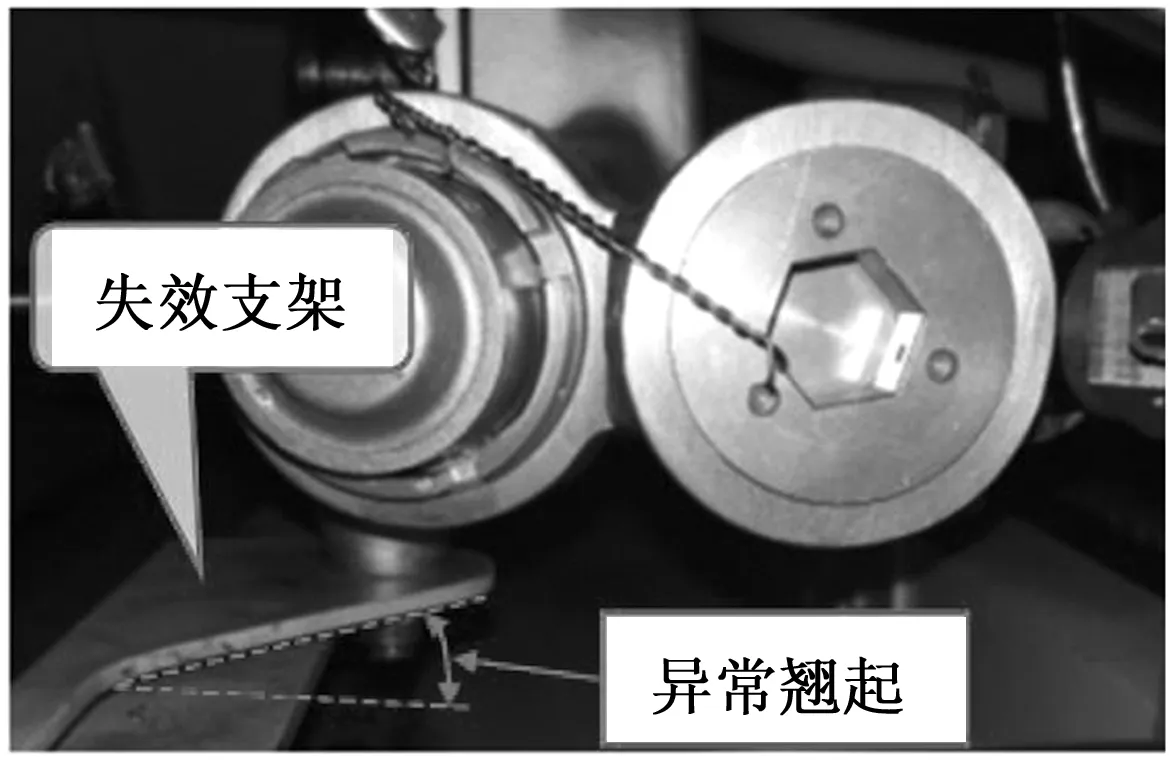

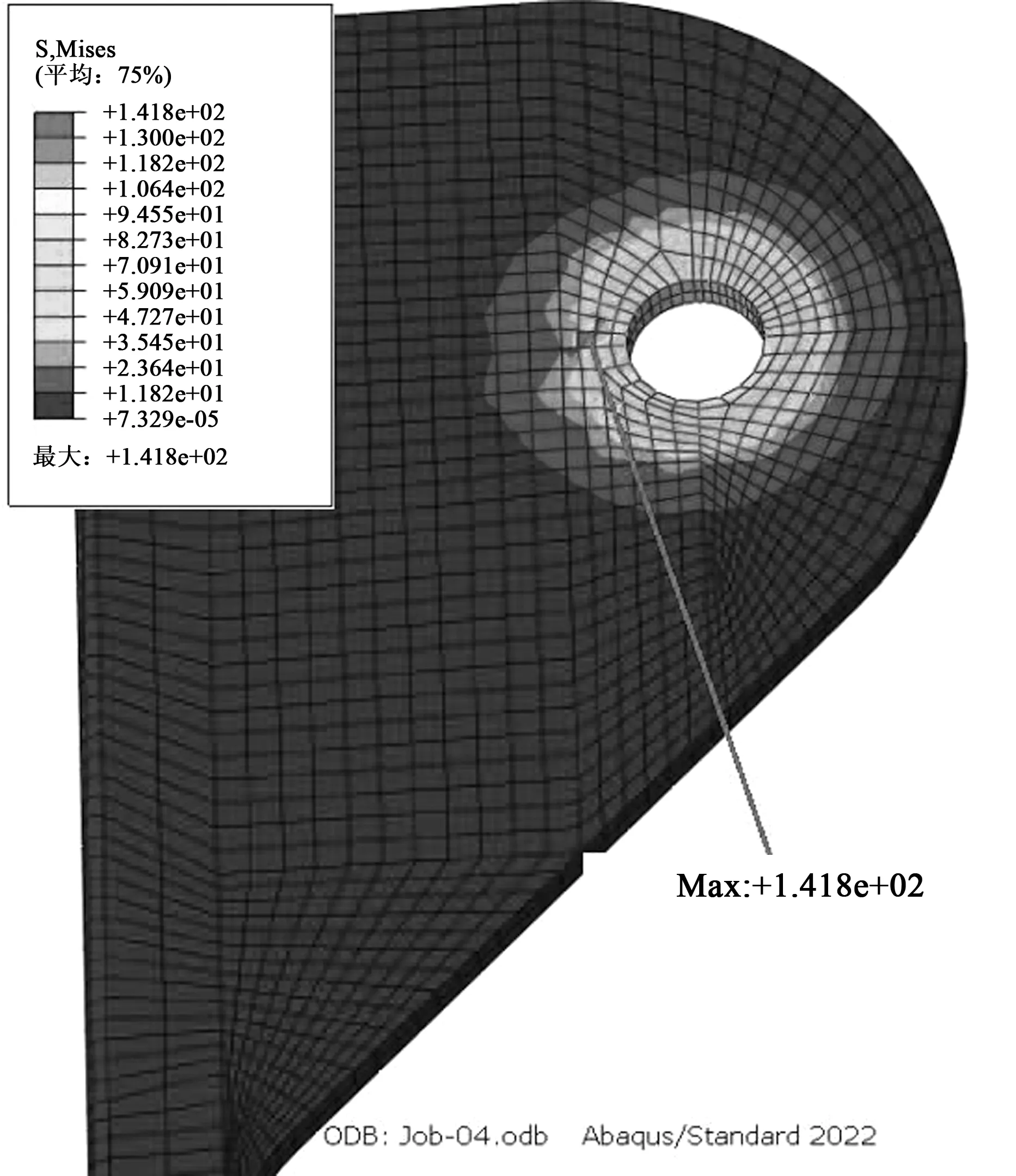

由支架安装示意图(见图1)可知,支架液压电磁阀安装面为典型含孔板结构,受到液压电磁阀传递的循环载荷,支架螺栓孔边应力值最大,且随着逐渐远离孔边,应力峰值也逐渐降低[10],但该故障支架断裂裂纹未通过螺栓孔,为靠近螺栓孔,分析液压电磁阀机上安装时支架异常受力。检查其他飞机同位置支架安装状态,发现受限于空间狭小、安装结构复杂等因素,存在支架与安装框梁分离上翘情况,此异常状态时支架受向上的装配应力(见图8)。通过ABAQUS对支架不同安装状态进行对比分析(见图9):有限元模型选用C3D8R单元,共划分为96 335个单元和121 658个节点;支架铆钉安装面边界条件选择固定;a组模型模拟支架正常安装状态,加载载荷为横向循环载荷;b组模型模拟支架承受装配应力状态,加载载荷为横向循环载荷和集中力载荷。有限元分析应力分布结果如图10所示,由此可知:当液压电磁阀机上安装异常支架受到装配应力时,支架最大应力值增加,最大应力值位置由螺栓孔改为靠近螺栓孔边约2 mm位置,与失效支架裂纹源区位置基本一致。因此,确认支架疲劳断裂失效与支架承受的装配应力相关。

图8 支架安装异常状态

图9 支架有限元分析边界条件及载荷

b) b组模型支架应力分布

2.7 分析与讨论

根据支架宏观、微观检查等理化分析及应力分析可知:1)支架断裂裂纹靠近螺栓孔,呈一定弧度,将支架分为A、B两部分,支架断面存在明显磨损痕迹;2)支架A、B部分断面可见明显疲劳弧线特征,高倍下可见疲劳条带特征,断裂裂纹性质为疲劳裂纹;3)支架裂纹源区位于支架下表面,长度约为200 μm,线源特征;4)支架A、B部分磨损区氧化严重,未见其他异质元素,判定磨损痕迹是支架A、B部分互相接触导致;5)支架源区和基体金相检查未见明显冶金缺陷,支架化学成分符合2B06铝合金技术规范要求,排除支架因冶金缺陷和化学成分不符等导致疲劳开裂的可能性;6)实物检查发现,支架安装异常时受到向上装配应力,有限元分析表明,此状态下支架最大应力值增加,最大应力值位置与失效支架裂纹源区位置基本一致,确认支架失效与装配应力相关。

综上所述,支架断裂是由于支架疲劳裂纹导致,裂纹源于支架下表面,向上表面扩展,直至支架断裂。在本故障中,支架断裂过程如下:液压电磁阀机安装异常导致支架受到装配应力,同时在正常工作载荷综合作用下,飞机支架下表面螺栓孔附近应力值最大区域出现疲劳源,产生裂纹,疲劳裂纹随时间向上表面扩展导致支架断裂分为A、B两部分,断裂的支架在载荷、振动作用下两部分互相接触导致磨损。为预防此类故障再次发生,在液压电磁阀安装时应防止支架翘起等异常状态,保证液压电磁阀安装后支架必须贴合安装框梁,必要时可更换新支架保证安装贴合,从而降低支架装配应力,减小支架承受的最大应力值,在实际应用中有效延长了支架疲劳寿命。

3 结语

通过上述研究可以得出如下结论。

1)支架断裂裂纹性质为疲劳裂纹,断裂是支架异常翘起导致装配应力和正常工作载荷综合作用导致。

2)建议支架固定液压电磁阀时必须贴合安装框梁,必要时可换新支架,从而降低支架装配应力,减小支架承受的最大应力值,可有效延长支架疲劳寿命。