二级时效工艺对6061铝合金力学性能和组织的影响

2023-11-05唐嘉强刘学刚乔明伟

唐嘉强,刘学刚,周 新,乔明伟,胡 兴

(重庆通用工业(集团)有限责任公司,重庆 401336)

6061铝合金属于可热处理、可强化的变形铝合金,因其具有中等的强度、良好的可焊接性、耐蚀性、优良的成型性和良好的塑性而被广泛应用[1-2]。目前有学者对6061铝合金的热处理工艺进行了研究,6061铝合金时效处理时相的析出顺序为:过饱和固溶体→原子团簇→GP区→β″→β′过渡相→β平衡相[3-4]。6061铝合金通过固溶时效处理可以有效提高合金的综合力学性能,在增强材料强度的同时,保证材料的塑性不再降低[5]。人工时效后的6061铝合金基体中弥散分布着大量的板条状析出相(β-Mg2Si)和溶质富集区(GP区),此时6061铝合金的强度较高,伸长率较低[6-7]。传统的6061铝合金采用T6峰值时效制度时(180 ℃×8 h)能达到良好的力学性能(抗拉强度约300 MPa,硬度约105 HV),但时效时间长,能耗高,生产效率较低[8-9]。鉴于上述情况,本文将采用双级时效工艺对6061铝合金板进行试验研究,对比不同双级时效制度下材料力学性能和组织的变化情况,在保证材料性能的前提下探索能耗低、生产周期短的时效工艺方案,以期为后续的应用提供参考。

1 试验材料及方案

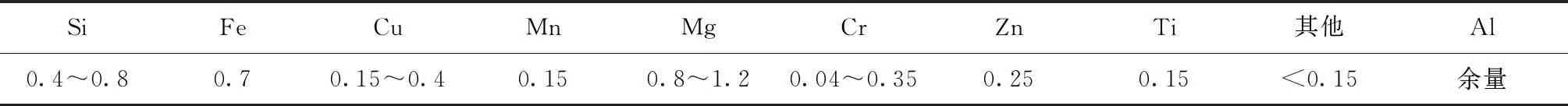

试验采用厚度为2 mm的6061-T6铝合金冷轧板,化学成分见表1。

表1 6061-T6铝合金冷轧板材化学成分(质量分数) (%)

首先对试样进行固溶处理,使用SX2-4-10箱式电阻炉将铝合金板加热到530 ℃保温0.5 h后室温水淬,随后进行温度180 ℃保温2 h的一级预时效,最后按照表2所示的工艺方案按组分别进行150~230 ℃的二级终时效1~4 h。

表2 6061-T6铝合金二级时效试验方案

对不同时效工艺下的试样进行检验分析,具体操作如下:将制好的试样经腐蚀后放在光学蔡司显微镜下观察。按照标准尺寸使用线切割方式裁取试样后,对不同铝合金试样进行拉伸试验,每组拉伸试验重复3次,拉伸速度为1 mm/min。采用MH-5型维式显微硬度计检测试样硬度。使用扫描电镜完成拉伸断口形貌观察。

2 试验结果分析

2.1 金相分析

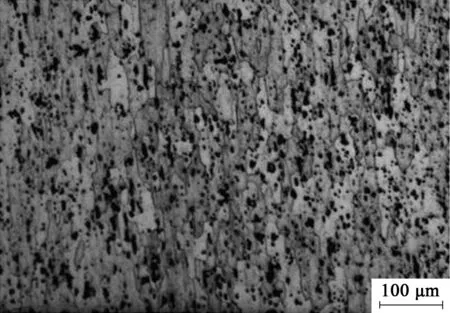

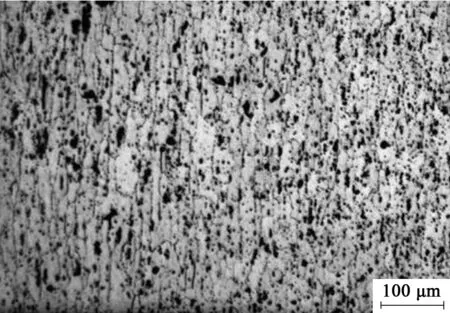

不同二级时效工艺下铝合金的金相组织如图1所示。不同二级时效温度下相同保温时间的金相组织对比如图1a~图1c所示,从图1a中可以看出,铝合金基体上分布着拉长的等轴晶粒,晶粒内部和晶界处都有颗粒状和长条状第二相即β-Mg2Si强化相析出,但分布不够均匀;当二级时效温度为190 ℃时,由图1b可以看出,等轴晶粒更细化,强化相更多,析出更均匀,弥散程度相应增大,这种弥散分布的强化相均匀分布于合金基体内,对位错滑动起到钉扎阻碍作用,从而提高合金强度。随着二级时效温度升高至230 ℃,由图1c可以看出,晶粒长大,第二相粒子的尺寸与数量呈现出不均匀分布。

a) 180 ℃×2 h+150 ℃×2 h

b) 180 ℃×2 h+190 ℃×2 h

c) 180 ℃×2 h+230 ℃×2 h

d) 180 ℃×2 h+190 ℃×1 h

当二级时效温度为190 ℃时,二级时效时间对6061-T6铝合金显微组织的影响如图1b、图1d和图1e所示。图1d为二级时效时间为1 h的状态,出现了较大的等轴晶晶粒,铝合金基体存在较多溶质富集区以及部分板条状的β-Mg2Si,但析出相不够均匀。当时效时间延长至4 h(见图1e)时,板条状的β-Mg2Si析出相颗粒数量明显增多,尺寸明显长大,合金基本处于过时效状态,影响了合金的力学性能。上述检测结果表明,在二级时效温度较低或二级时效时长不足时,铝合金基体内弥散强化作用较弱;二级时效温度过高或二级时效时间过长,晶粒长大,均匀性降低。

2.2 力学性能检测结果分析

2.2.1 不同二级时效工艺对力学性能的影响

通过单向拉伸试验检测出材料的抗拉强度、断后伸长率等性能参数,结果如图2所示。随时效温度升高、时效时间延长,材料抗拉强度呈现先增大后减小的趋势。当二级时效制度为190 ℃×2 h时,铝合金的抗拉强度最大,为335.7 MPa,此时的断后伸长率最低为13.01%。当二级时效温度为190 ℃、时效时间为4 h时,铝合金的抗拉强度达到最小值295.3 MPa,断后伸长率为14.59%。结合图1分析可知,这是因为β-Mg2Si强化相在时效过程中弥散析出,对材料起到强化作用,并且使晶粒得到一定细化。但随着二级时效的时间延长,晶粒长大粗化,由晶粒长大引起的负面效果开始凸显并逐渐占据主要地位,故造成材料的强度开始下降。

a) 不同二级时效温度下的拉伸性能(时效时间2 h)

b)不同二级时效时间下的拉伸性能(时效温度170 ℃)

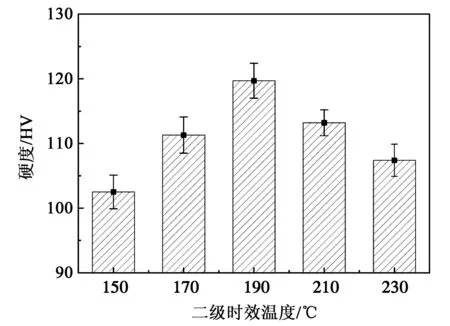

2.2.2 不同二级时效工艺对材料硬度的影响

采用维氏硬度计测量不同二级时效工艺制度下材料的硬度,结果如图3所示。从图3a中可以看出,在相同的二级时效时间下,随着二级时效温度的升高,材料的硬度达到峰值后又继续下降。当二级时效温度从150 ℃上升至190 ℃时,6061铝合金的硬度值从102.5 HV上升至峰值119.7 HV。通过二级时效处理,板材内的溶质原子在晶体内与晶界处不断析出并逐渐长大,形成弥散分布的β-Mg2Si强化相,使等轴晶粒更细化,从而提高了材料硬度。

a) 不同二级时效温度下材料的硬度(时效时间2 h)

b) 不同二级时效时间下材料的硬度(时效温度190 ℃)

当二级时效温度为190 ℃时,不同的二级时效时间下6061铝合金的维氏硬度同样呈现先增大后减少的趋势。图3b中,当二级时效时间从1 h增加至2 h时,试样的维氏硬度值从109.6 HV提升至119.7 HV,但延长保温时间至4 h后,试样的硬度减小至105.1 HV,结合图1可知,这是由于材料发生了过时效所导致的。

2.3 不同二级时效工艺对断口形貌的影响

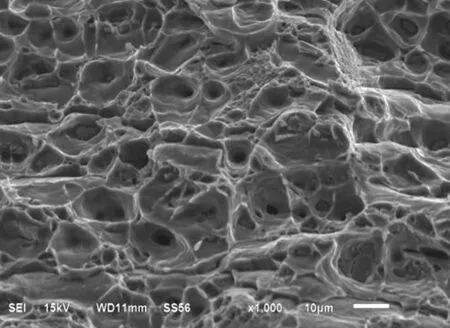

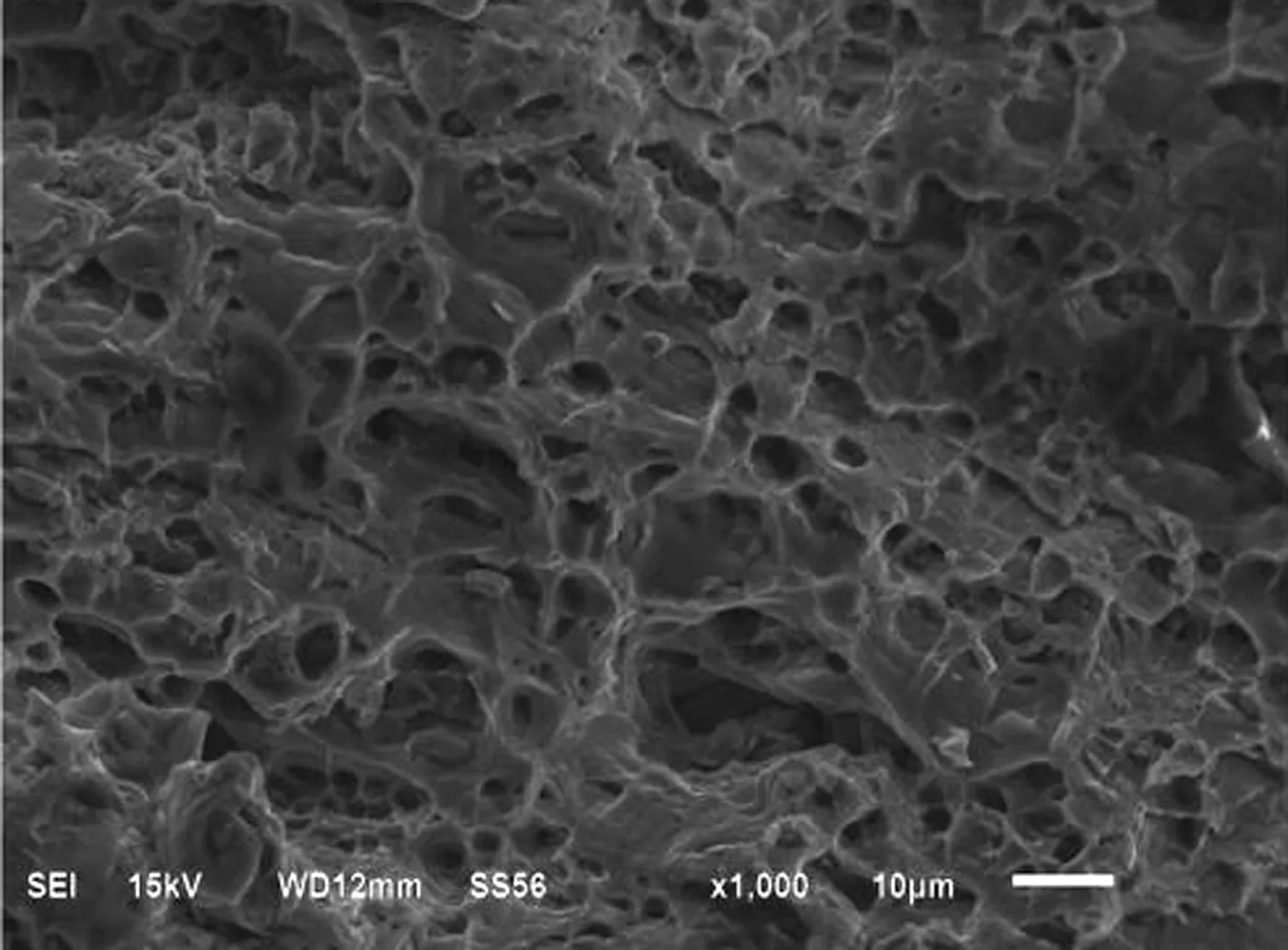

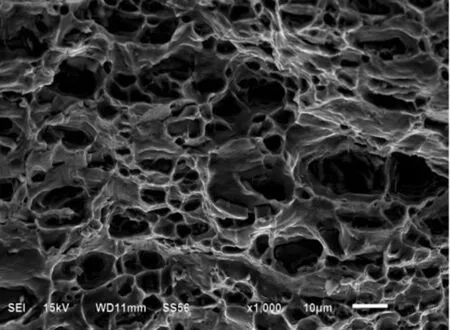

在拉伸试验后,使用扫描电镜观察不同双级时效工艺下6061铝合金冷扎板的试样断口形貌,结果如图4所示。可以看出6061铝合金在不同双级时效制度下的拉伸试样均有明显的韧窝,属于韧性断裂。在韧性断裂时,韧窝的大小、深浅和数量取决于材料断裂时夹杂物或第二相粒子的大小、间距、数量及材料的塑性和试验温度[10]。对比图4a~图4c可以看出,当时效时间为2 h、时效温度从150 ℃上升至230 ℃时,由于β-Mg2Si强化相的弥散析出,导致韧窝数量明显增多,韧窝尺寸变小,晶粒得到细化,使得铝合金的强度提升,这与金相观察到的结果基本吻合。当温度上升至230 ℃时,韧窝尺寸增大,深度变浅,结合图1可知,此时晶粒长大,第二相粒子的尺寸与数量呈现出不均匀的分布,进而造成铝合金强度下降;对比图4d与图4e,当二级时效温度为190 ℃时,随着保温时间的增加,大尺寸的韧窝数量减少,韧窝分布更均匀、密集。随着二级时效时间延长至4 h,晶粒长大粗化,由晶粒长大引起的负面效果开始凸显并逐渐占据主要地位,故造成材料的大尺寸韧窝明显增多,材料均匀性下降,此时材料的抗拉强度最差。

a) 180 ℃×2 h+150 ℃×2 h

b) 180 ℃×2 h+190 ℃×2 h

c) 180 ℃×2 h+230 ℃×2 h

d) 180 ℃×2 h+190 ℃×1 h

e) 180 ℃×2 h+190 ℃×4 h

3 结语

固溶处理后的6061-T6铝合金冷轧板在180 ℃保温2 h的一级预时效情况下,随二级时效工艺参数的变化,可以得出如下结论。

1)随着二级时效温度的升高与时效时间的增加,板材内的溶质原子在晶体内与晶界处不断析出并逐渐长大,形成弥散分布的β-Mg2Si强化相,使晶粒更细化,但进一步升高时效温度和延长时效时间后,铝合金晶粒粗化。

2)合金的抗拉强度与硬度随着二级时效温度的升高与时效时间的增加均呈先升后降的趋势,当二级时效制度为190 ℃×2 h时最佳,抗拉强度为337.5 MPa,硬度为119.7 HV。

3)6061-T6铝合金通过双级时效处理可以达到比T6峰值时效更优的性能,在提高材料性能的同时可以减少能耗,缩短生产周期。对于2 mm厚的6061-T6铝合金冷轧板,其双级时效工艺以180 ℃×2 h+190 ℃×2 h为宜。