不同工艺参数对TiN薄膜形貌和力学性能的影响

2023-11-05王世兴董金全

于 朋,何 箐,袁 涛,王世兴,董金全

(北京金轮坤天特种机械有限公司,北京 100083)

目前,随着新材料表面性能要求的不断提高,硬质涂层如TiN、TiCN、TiAIN、CrN、BN被广泛用于高耐磨性和高硬度的工业领域,这些硬质涂层的使用极大地改善了工模具和机器元器件的耐磨性能[1-2]。在这些硬质涂层中,TiN涂层由于拥有作为保护性材料的高熔点、高硬度和耐磨等优异性能而被国内外广泛研究,并已经在诸多领域被非常成功地使用。

众所周知,离子镀技术可以制备出高硬度、低摩擦因数和良好化学稳定性的TiN涂层。但是对于传统的离子镀方法,如空心阴极放电离子镀和热电子活化离子镀,由于离化率低,沉积速率慢,很难制备出性能较好的TiN涂层。而电弧离子镀工艺可以比其他离子镀工艺产生更高的离化率,离化率可达60%~80%,因此通过该技术可以在较低的温度下沉积致密的TiN涂层[3-5]。

近些年,许多学者对于TiN薄膜做了大量的研究工作,Lang F Q等[6]通过电弧离子镀改变不同工艺参数在较低温度下成功在不锈钢基体上沉积了6~30 μm厚的TiN涂层,该涂层具有致密的微观结构和高的显微硬度,涂层具有优异的耐磨性和与基体良好的结合强度。S. J. Bull等[7]研究发现偏压是影响TiN涂层力学性能的主要因素之一,随着偏压的增加,TiN涂层的组织结构更加致密,硬度更高,结合力较好,但是,当偏压超过一定水平时,这会导致内应力增加和涂层附着力降低。P. C. Jindal等[8]利用多弧离子镀在基体上沉积一层TiN涂层,研究测试表明,TiN涂层中存在高压缩残余应力,并发现薄膜中残余应力的增加会降低膜基结合力,可以通过改变沉积温度和偏压降低残余应力来提高结合力。TiN、TiAIN、TiCN、TiC等硬质涂层,因其具有高的硬度、良好的摩擦性能和抗氧化性能而被广泛用于工具保护涂层[9-10]。由于晶格不匹配和热失配效应,离子镀技术合成的硬质涂层总是含有高的应力和表面大颗粒,这严重影响了TiN涂层的使用寿命和结合强度。

在实际生产应用中,制备高性能的TiN涂层需要对相关的工艺参数进行调整。虽然近些年来,国内外关于工艺参数对TiN薄膜性能影响的研究较多,但是对于同时研究表面大颗粒和力学性能的报道比较少。本文通过利用多弧离子镀制备TiN涂层,系统研究了TiN薄膜表面大颗粒形貌及力学性能随着弧电流、负偏压和沉积温度等工艺参数的变化规律,为生产中制备性能优良的TiN薄膜提供了理论依据。

1 试验过程

1.1 试样的前处理

试样材料为Cr12MoV模具钢,试样尺寸为20 mm×20 mm×5 mm。首先将其放到精密研磨抛光机上进行研磨抛光,抛光至镜面;然后放入超声波清洗机进行超声清洗,清洗完毕后,利用压缩空气将试样吹干;最后将试样放入恒温烤箱中进行烘干处理,烘干时间为20 min。

1.2 TiN薄膜的制备

该试验制备TiN薄膜的主要工艺装备为AS600DMTXBE多弧离子镀膜机,该多功能离子镀膜设备由真空室、6个直径为100 mm的弧源、2个旋转磁控靶、1个离子源、偏压系统、真空泵、转架系统和中央控制系统等组成,6个弧源位于真空室壁,有效涂覆区为直径600 mm×600 mm范围,偏压电源功率为20 kW,设备极限真空度小于3×10-4Pa,离子源主要用于工艺气体离化和工件表面清洗。

TiN薄膜原材料中,靶材为纯度99.999%的高纯Ti靶材,气体为纯度99.999%的高纯氩气和99.999%的高纯氮气。首先将经过前处理的样品装入真空室,打开机械泵,抽真空至5 Pa。然后打开加热器、分子泵,抽真空至4×10-3Pa,开启离子源,设置功率2 kW,气压0.5 Pa,偏压500 V,氩气200 sccm,对样品进行离子清洗60 min,去除表面杂质以及活化基体表面;最后关闭离子源和氩气,调整气压至1.6 Pa,开启氮气至400 sccm,通过改变Ti靶弧电流、偏压和沉积温度,沉积TiN薄膜10 min,具体工艺参数见表1。镀膜结束后,将样品冷却至40 ℃以下再开炉取样。

表1 沉积TiN薄膜的工艺参数

1.3 TiN薄膜的性能评价

采用扫描电子显微镜(SEM)观察TiN薄膜表面形貌,测量薄膜厚度;采用上海恒一显微硬度计进行显微硬度测试,载荷25 g,保压时间5 s,每个样片测试5个点取平均值;采用MST-3000多功能材料试验仪进行膜基结合力测试,起始加载力设置为0 N,终止加载力设置为100 N,划痕长度5 mm,再利用光学显微镜进行划痕形貌观察并确定临界载荷。

2 试验结果与讨论

2.1 弧电流对TiN薄膜表面形貌与力学性能的影响

通过保持沉积温度、偏压、沉积气压和沉积时间相同,改变弧电流大小(65、75、85和100 A)制备了4种不同性能的TiN涂层(样品1-1#、1-2#、1-3#和1-4#),分别研究了弧电流对膜厚、结合力、硬度的影响,具体试验数据如图1~图4所示。

图1 膜厚与弧电流的变化关系图

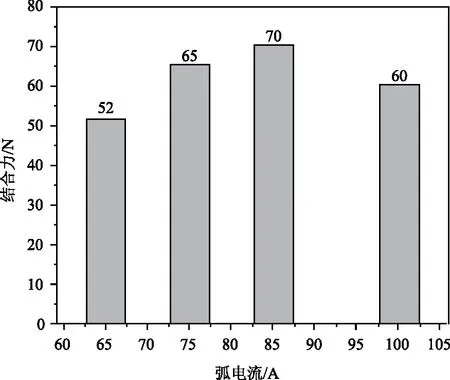

图2 结合力与弧电流的变化关系图

图4 不同弧电流条件下的划痕形貌

通过试验发现,弧电流会对TiN薄膜的沉积速率产生一定的影响。相同沉积时间下,当弧电流为65 A、膜厚为1.81 μm时,随着电流的增大,厚度不断增大;当弧电流增至100 A时,膜厚可达到2.38 μm。这也说明了随着弧电流的增大,沉积速率会增加,膜厚也会相应的增大。

镀膜沉积速率公式:

(1)

式中,R为薄膜的沉积速率;J为阴极电流密度;m为TiN的分子量;e为电子电荷;p为TiN的理论密度)。

根据式1可知,薄膜的沉积速率与阴极电流密度成正比,弧电流增大时,会提高等离子体的能量,产生更多的粒子,导致阴极电流密度增大;除此之外,造成沉积速率增大的另一个原因是通过增大弧电流,会间接增加靶材表面温度和真空室温度,靶材会蒸发出更多的Ti粒子,这些Ti粒子发生电离并和电离的N相互作用,生成TiN薄膜。

图2和图4反映了膜基结合力与弧电流的变化规律,可以看出膜基结合力随着电流的增大呈现先增大后减小的趋势。这是因为弧电流的增大会使粒子流密度增大,薄膜沉积速率加快,从而提高了离子所带的能量,使制备的薄膜更致密,提高膜基结合力。但是,电流太大,会使热应力增加,结合力会下降。

图3反映了显微硬度与弧电流的变化规律,随着弧电流的增大,显微硬度逐渐增加,当电流为100 A时,硬度达到最大值为1 453.5 HV0.025。这是因为增大弧电流,对膜层的轰击作用增强,生成的薄膜更加致密,使得硬度值增大。

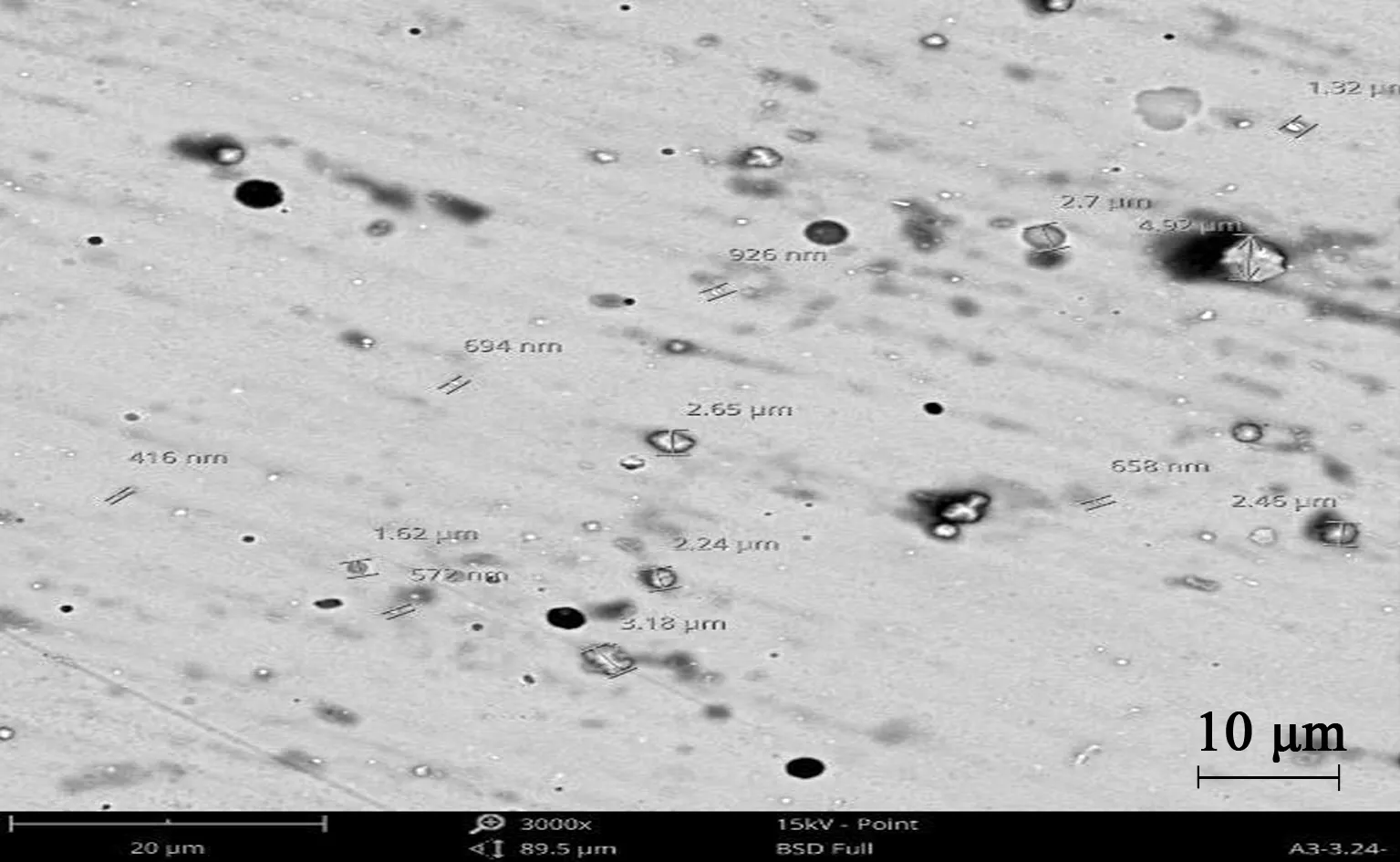

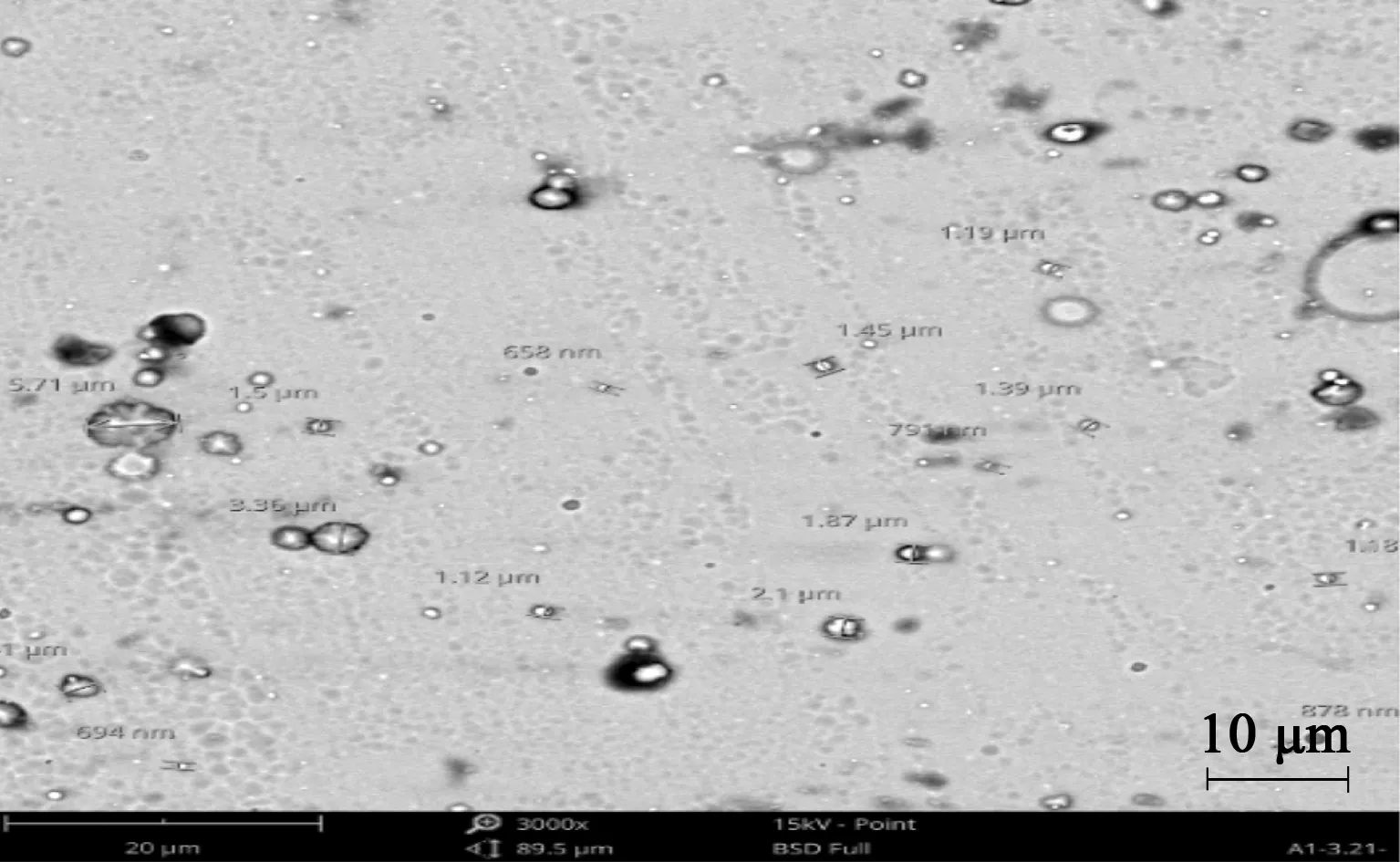

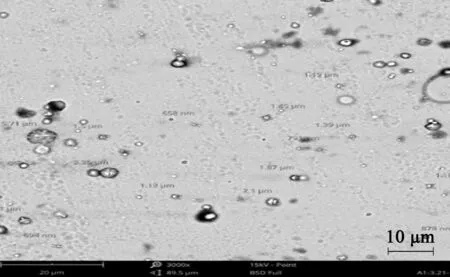

弧电流对TiN薄膜表面大颗粒的变化规律如图5所示。所谓大颗粒,就是指阴极电弧在靶材表面燃烧时,由于温度过高,直接导致靶材的中性颗粒团飞溅到基体上。这些中性颗粒团会间接造成薄膜性能的下降。根据试验结果发现,随着弧电流的增大,表面大颗粒尺寸逐渐增大而且逐渐增多,当弧电流增大到100 A时,大颗粒最大尺寸达到了9.62 μm。主要是因为随着弧电流的增加,阴极弧源产生了更高的局部电流和电流密度,液滴更容易产生。而且弧电流越大,大颗粒的飞行速度更快,来不及与其他离子碰撞,直接落到了基体上,造成了大颗粒数量和尺寸的增多。

a) 65 A

b) 75 A

c) 85 A

d) 100 A

2.2 不同沉积温度对TiN薄膜表面形貌与力学性能的影响

通过保持弧电流、偏压、沉积气压和沉积时间相同,改变温度大小(200、300和380 ℃)制备了3种不同性能的TiN涂层(样品2-1#、2-2#和2-3#),分别研究了沉积温度对膜厚、结合力、硬度的影响,具体试验数据如图6~图9所示。

图6 膜厚与沉积温度的变化关系图

经研究发现,随着沉积温度的升高,沉积速率会增大,这是由于基底温度的升高,导致基底吸附原子的活性增强,提高了靶材粒子在基底的扩散速度,增大了沉积速率。

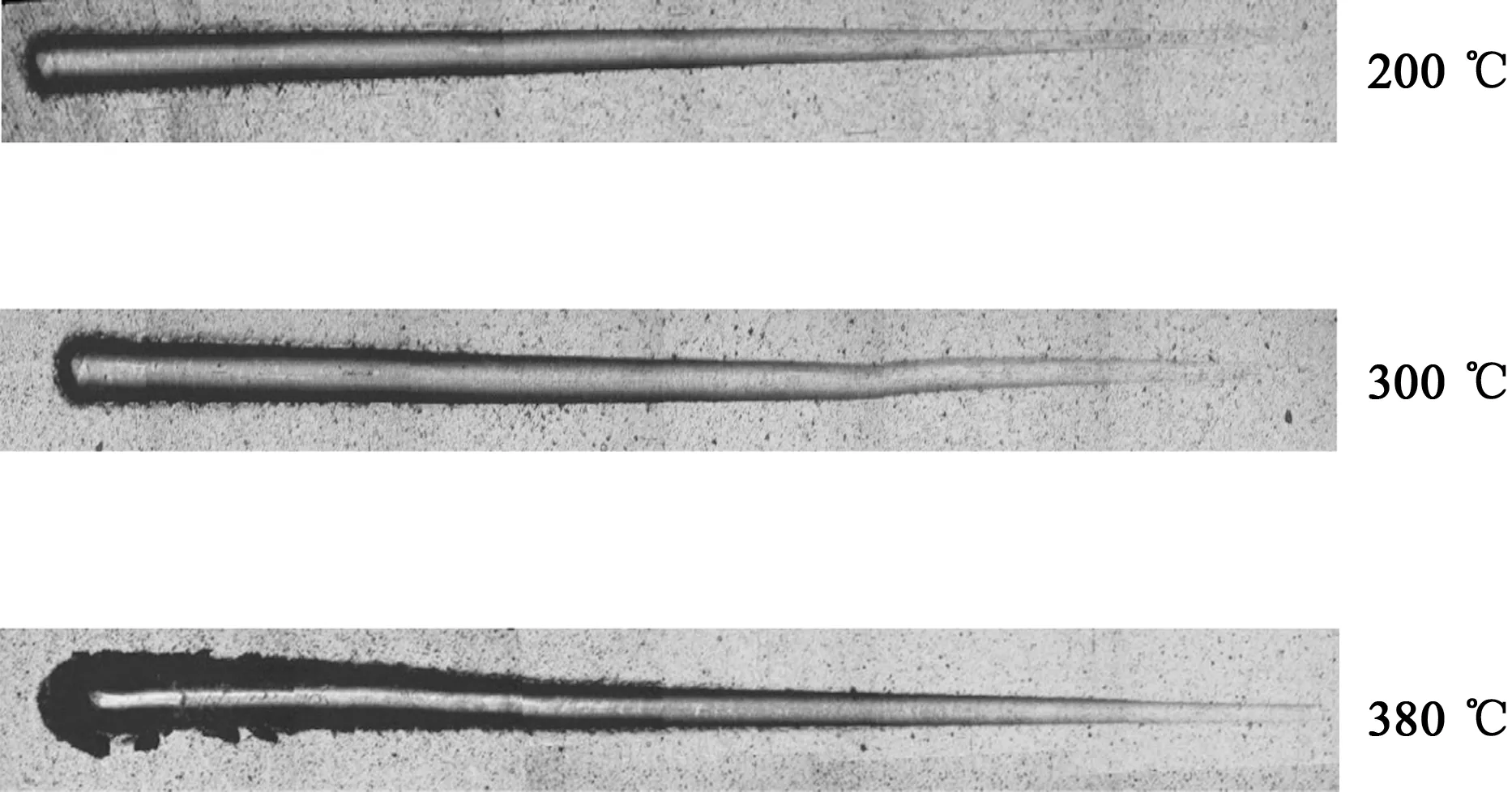

由图7和图9可知,结合力会随着沉积温度的升高出现先增加后减小的趋势。经分析,当温度升高,原子的生长动能增大,元素的扩散速度加快,进一步提高结合力,但如果温度过高,首先由于金属和氮化物之间的热膨胀系数会相差很大,当冷却到室温时,涂层与基体之间会产生热应力,其次是沉积温度超过了基体的热处理温度,从而快速降低了结合力,使得薄膜更易从基体上脱落下来。

图7 结合力与沉积温度的变化关系图

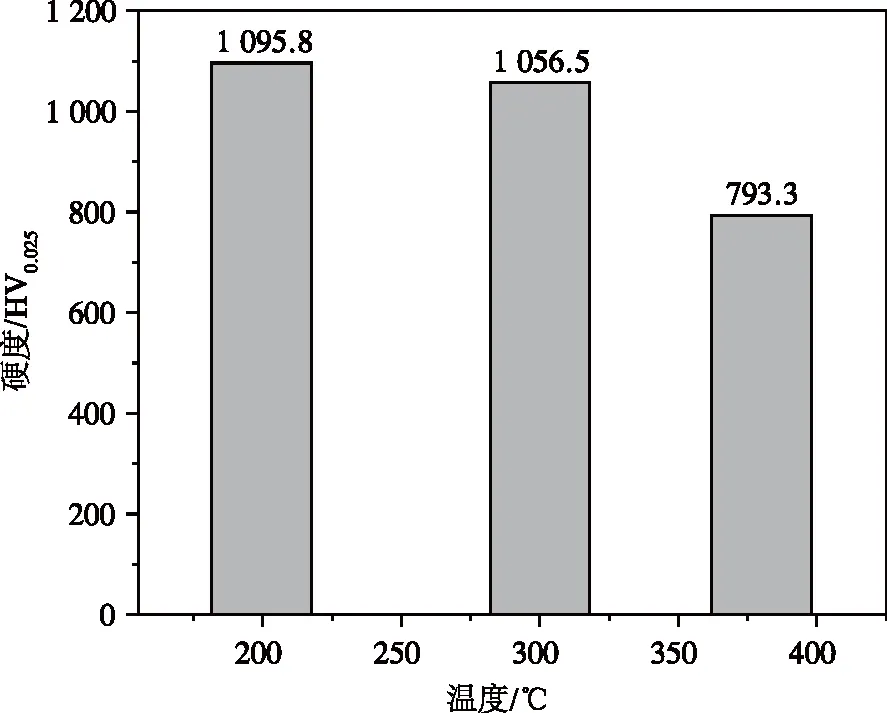

图8 显微硬度与沉积温度的变化关系图

图9 不同沉积温度条件下的划痕形貌

根据图8可知,当沉积温度为380 ℃时,由于沉积温度过高,导致超过了基体的热处理温度,TiN薄膜的膜基结合力显著降低,也造成了薄膜的硬度下降。

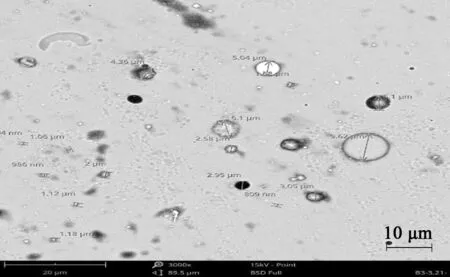

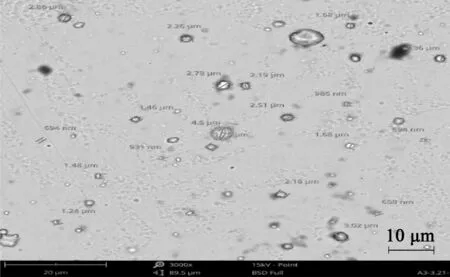

沉积温度对TiN薄膜表面大颗粒的影响如图10所示。通过扫描电子显微镜观察制备的TiN薄膜的表面形貌,发现薄膜表面有随机分布的大小不一的颗粒和凹坑。这些凹坑均是由电弧离子镀电弧温度过高,使液滴发生喷射落到基底之上。大颗粒的出现会严重影响薄膜的综合性能,一般降低薄膜的大颗粒尺寸和数量,主要通过增加磁过滤装置、电磁线圈和调整工艺参数来实现。研究结果发现,随着沉积温度的升高,涂层表面大颗粒数目呈现了减少的趋势。主要是因为沉积温度的升高,大大提高了撞击粒子的压缩和注入效能,有助于提高粒子的活性,会使薄膜晶粒细化且致密,从而使TiN薄膜表面大颗粒的数量减少了。

a) 200 ℃

b) 300 ℃

c) 380 ℃

2.3 不同偏压对TiN薄膜表面形貌与力学性能的影响

通过保持弧电流、沉积温度、沉积气压和沉积时间相同,改变偏压大小(60、100、150和200 V)制备了4种不同性能的TiN涂层(样品3-1#、3-2#、3-3#和3-4#),分别研究了偏压对膜厚、结合力、硬度的影响,具体试验数据如图11~图14所示。

图11 膜厚与偏压的变化关系图

图12 结合力与偏压的变化关系图

图13 显微硬度与偏压的变化关系图

图14 不同偏压条件下的划痕形貌

根据图11研究发现,当偏压为60 V时,膜厚为2.21 μm;当偏压为100 V时,膜厚为2.13 μm;当偏压为200 V时,膜厚为1.96 μm。随着基底偏压的增大,膜厚会出现逐渐减小的现象,这是由于通过负偏压的增大,会提高等离子鞘层的厚度,提高沉积粒子的能量,在沉积温度较高时,造成膜层出现了反溅射现象,所以膜层的厚度会降低。

图12和图14反映了膜基结合力与偏压的变化规律。随着偏压的增加,结合力出现了先增大后减小的变化趋势。这是由于负偏压的增大可以使沉积粒子对基体表面具有较强的轰击作用,活化基体表面,形成一层伪扩散层,提高了薄膜与基体膜基结合力;当偏压比较低时,也会由于粒子能量较低,在吸附原子到达基体后,后续的原子长时间不能到达,暴露的原子会吸附更多的气体或者其他杂质,导致结合力比较差。当偏压过大时,导致基体过热,高能离子沉积时与基体界面的应力过大,而且偏压过大,会使成核速度加快,核的能量变大,也会导致薄膜内部应力增加,缺陷也会增多,使得薄膜结合力下降。

对于薄膜硬度,通过图13研究发现,当沉积温度为300 ℃时,由于沉积温度本身比较高,薄膜的沉积速度相对较快,当偏压从60 V升高到200 V时,由于偏压的升高,导致薄膜的反溅增加,造成薄膜产生了部分缺陷,对膜层产生了一定的损伤,造成了薄膜显微硬度的下降。

负偏压对TiN薄膜表面大颗粒的影响如图15所示。通过研究发现,当偏压为60 V时,大颗粒尺寸最大达到了7.14 μm,随着负偏压的增大,大颗粒出现了先减少后增多的趋势。经分析,基底偏压对TiN薄膜表面形貌的影响主要就是随着偏压的增大,通过阴极电弧产生的阳离子及其他带正电的电子在通过基底偏压的加速后获得更大的能量,这些粒子到达表面后,与沉积到基体表面的大颗粒发生碰撞,将结合力较差的大颗粒击碎或者使其逃逸基体表面,所以减少了大颗粒的数量和尺寸。但是过高的负偏压则会带来过强的离子轰击,会使涂层表面再次出现凹坑或者缺陷。

a) 60 V

b) 100 V

c) 200 V

3 结语

通过上述研究可以得出如下结论。

1)通过多弧离子镀制备的TiN薄膜,弧电流、沉积温度以及偏压均对弧源产生的大颗粒具有一定影响,电流越大,大颗粒尺寸越大;沉积温度的升高反而会降低大颗粒的尺寸与数量;而随着负偏压的增大,大颗粒出现了先减少后增多的趋势。

2)通过试验研究发现,随着弧电流的增大,不仅可以提高膜层厚度,还可以显著提高TiN薄膜的显微硬度,这是由于增大弧电流,离子的能量和数量不断增多,沉积速率越来越快,对膜层的轰击作用增强,生成的薄膜更加致密,使得硬度值增大。

3)沉积温度对于薄膜沉积也会产生一些有利的影响,随着沉积温度的升高,膜层厚度和结合力逐渐增加,但是当沉积温度过高时,由于金属和氮化物之间的热膨胀系数会相差很大,导致热应力增大,使膜基结合力变差。

4)当设置沉积温度较高时,通过改变负偏压,发现随着负偏压的增加,薄膜的厚度和硬度会逐渐减小,这是由于在较高的沉积温度下,粒子的能量会更大,而随着负偏压的增大,导致薄膜的反溅增强,使TiN薄膜生长过程中缺陷增多,而且对膜层也产生了一定的损伤,造成了薄膜显微硬度的下降。