Ti55531钛合金化学镀镍工艺研究

2023-11-05袁向儒杨夏苇

袁向儒,李 博,杨夏苇

(中航飞机起落架有限责任公司,陕西 汉中 723200)

国内外在钛合金表面已开展了多种涂层制备及表面改性研究,但是每一种钛合金具有自己的特性,在一种牌号上适用的表面处理方法在另一种牌号上不一定适用。因此,有必要对新材料钛合金继续进行深入研究。Ti55531是一种新兴的近β型超高强度钛合金,其名义成分为Ti-5Al-5V-5Mo-3Cr-1Zr。该合金拥有良好的淬透性和较宽的加工工艺范围,特别适合制造必须承受巨大应力的零部件,比较适合用于结构件和起落架、机翼、发动机挂架之间连接装置等,在航空航天工业中日益受到青睐[1-2]。为了进一步提高钛合金的应用范围及使用寿命,常需要对钛合金进行表面处理,如镀铬、化学镀镍、功能转化膜等,其中在钛基表面化学镀镍,还能赋予钛基表面特殊的物化性能[3-4],比如提高钛基硬度、耐磨性等。

化学镀镍工艺由于深镀能力好,镀层具有均匀、孔隙率低、硬度高、可焊性好、化学稳定性高的特点,目前已广泛应用于化工、电子、汽车、机械、日用五金、精密仪器、航空航天等工业部门[5-6]。化学镀镍工艺发展到今天,已经研究并开发出了几十种不同工艺,但镀膜沉积原理是相同的,即在镀件表面发生异相自催化还原沉积反应。对钢铁、镍、钴等金属材料一般可直接进行化学镀镍,而对钛合金材料则必须进行特殊的前处理才能沉积上合格的镍层,保证功能的实现。为了满足某型号需求,中航飞机起落架有限责任公司开展了化学镀镍替代镀硬铬工艺研究并编制企业标准,拟用于产品加工。

1 工艺试验

1.1 试样

结合力、硬度及磷含量试样材料为国产Ti55531钛合金,符合Q/1SM 1004—2020标准,规格为100 mm×25 mm×(1~2) mm;耐蚀性试样材料为30CrMnSiA,符合GJB 1951—1994标准,规格为100 mm×150 mm×(1~2) mm。所有试样表面粗糙度Ra≤0.8 μm,除硬度试样镀层厚度为25~35 μm外,其余试样镀层厚度为9~15 μm。工艺试验的目的是通过检验试样镀层性能,进一步验证工艺设计的合理性及工艺参数的正确性。

1.2 试验仪器

粗糙度测量采用MarSurf SD26粗糙度仪,硬度检测采用HMV-G-FA-D型显微维氏硬度计,采用Leco ONH836分析仪检测氢化前、后基体的氢含量,镀层显微形貌使用奥林巴斯BX41M显微镜观察,并用X射线荧光光谱仪X-Strata980检测各元素的含量,耐蚀性采用CCT型Q-FOG循环腐蚀试验箱进行盐雾试验。

1.3 工艺流程及工序说明

1.3.1 工艺流程

工艺流程如下:镀前验收→有机溶剂除油→水洗→吹砂→装挂和保护→化学除油→水洗→前处理→水洗→化学镀镍→水洗→干燥→热处理→拆卸→检验。

前处理的作用是去除钛合金基体表面钝化膜,抑制新钝化膜的生成,确保在活化的钛合金表面镀覆[7]。热处理是利用金属镀层在高温条件下会通过扩散与基体形成牢固的金属键的特性来增强镀层结合力[8]。参照HB/Z 5071《化学镀镍工艺及质量检验》,本研究前处理采用“活化”“氢化”或“活化+氢化”等3种方式分别进行验证,以确定最佳工艺流程。

1.3.2 工序说明

工序说明如下。

1)镀前验收。零件的表面性能应符合HB 5034《零(组)件镀覆前质量要求》的规定。

2)有机溶剂除油。采用无氯的有机溶剂对钛及钛合金零件除油。

3)水洗。先在40~60 ℃的温水中清洗,然后用流动水冲洗,清洗后零件表面应完全被水浸润,即在30 s内有连续的水膜。

4)吹砂。在0.4~0.5 MPa的风压下,用直径为250~325 μm(45~60目)的氧化铝吹砂,不允许砂滞留在任何部位。吹砂应均匀,整个吹砂表面应为无光泽色调;禁止赤手接触吹砂后的表面;零件吹砂后,用干燥洁净的压缩空气吹净砂粒,为了完全去除砂粒,零件在水中用毛刷彻底刷净。研究表明,控制钛合金材料吹砂后的表面粗糙度Ra为0.2~0.4 μm,有利于提高镀层结合力[9]。

5)装挂和保护。采用胶带等保护材料对零件不需要镀镍的表面进行屏蔽保护;零件装挂时应防止产生“气袋”并便于沥液。

6)化学除油。溶液组成为氢氧化钠60~80 g/L,碳酸钠30~50 g/L,磷酸钠30~50 g/L,硅酸钠10~30 g/L,温度75~95 ℃。

7)活化。溶液组成为40~50 mL/L盐酸(HCl,ρ=1.19 g/mL)和25~30 mL/L氢氟酸(HF,40%),室温下活化30~45 s。试验时去除量测试数据见表1。结果表明,符合工艺要求的去除量2~3 μm。

8)氢化。溶液组成为650 mL硫酸(H2SO4,ρ=1.84 g/mL),350 mL盐酸(HCl,ρ=1.19 g/mL),室温下活化60~90 min,1 L溶液处理钛合金镀件的最大面积为5 dm2。

9)化学镀镍。溶液组成为硫酸镍(NiSO4·7H2O)20~35 g/L,次磷酸钠(NaH2PO2·H2O)8~12 g/L,乙酸钠(CH3COONa)8~12 g/L,碘化钾(KI)0.08~0.1 g/L,顺丁烯二酸酐1.5~2.0 g/L,pH值为4.5~5.0,温度为85~95 ℃。注:钛合金在化学镀镍时,应用铁丝或铝丝触碰一下零件(试样),否则难以反应。

10)干燥。用压缩空气吹干或在不高于70 ℃的温度下烘干。

11)热处理。钛及钛合金零件在真空炉(残余压力不超过0.133 Pa)中或空气炉中于300~350 ℃下进行1~2 h的热处理,零件随炉加热和冷却。

12)拆卸。拆除工装及保护胶带等。拆卸时,严禁赤手拿取零件,应佩戴洁净的手套;拆卸过程中应避免磕、划、碰伤,严禁零件叠放、碰撞。

13)检验。化学镀镍层应为稍带浅黄色的银白色或带黄色色彩的钢灰色,抛光后为光泽的钢灰色;化学镀镍层结晶应细致、均匀。

1.4 检测要求

检测要求如下。

1)结合力。将被检验的零件或试样沿一个直径等于零件或试样厚度的轴,反复弯曲180°,直至基体金属断裂,目视或在5倍放大镜下检查断口,若基体金属与镀层发生龟裂,但并不起皮或脱落,则结合力合格。

2)显微硬度。镀层厚度应≥25 μm,按照GB/T 4342—1991《金属显微维氏硬度试验方法》,试验载荷为50 g,载荷保持时间为10~15 s。测试镀层截面上均匀分布的5个以上点,显微硬度≥580 HV0.05为合格。

3)磷含量。镀层磷含量为5%~12%(质量分数)。

4)耐蚀性。HB/Z 5071—2004规定,对钢铁零件化学镀镍应定期按GB/T 10125进行48 h中性盐雾试验。

2 试验结果与讨论

2.1 结合力

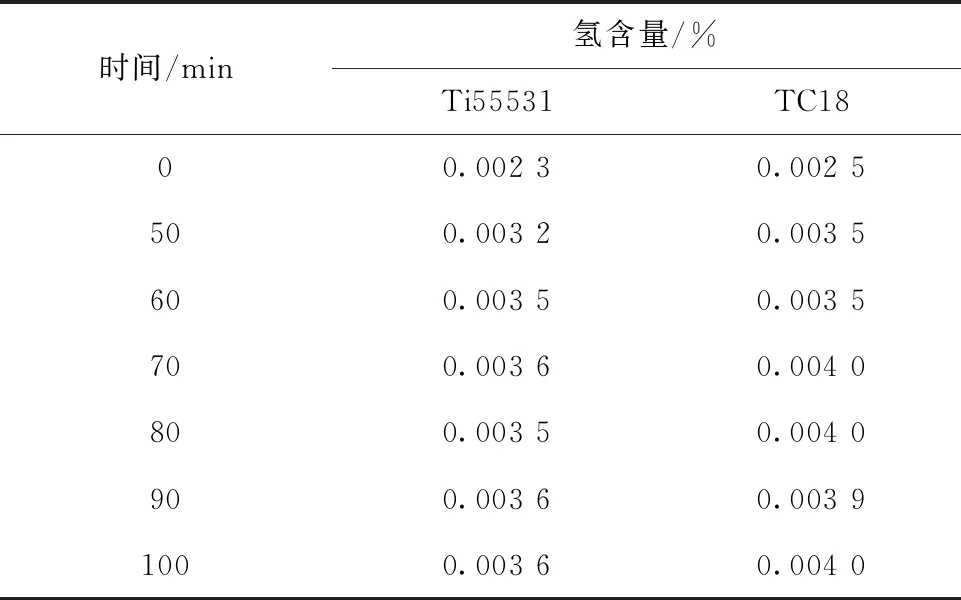

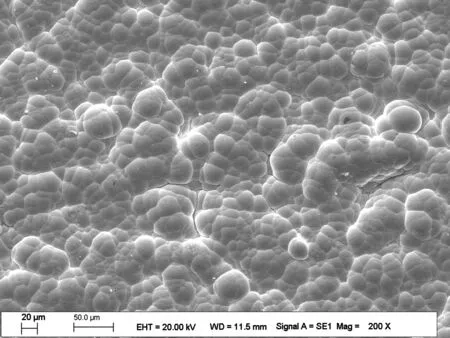

前处理采用“活化”处理后,电镀的试样进行弯曲试验时,出现了镍层脱落现象,排除了这种方式;前处理采用“氢化”或“活化+氢化”等2种方式所得试样进行弯曲试验时,化学镀镍层均未出现起皮和脱落现象,结合力合格。化学镀镍层外观及结合力试验如图1所示。

a) 化学镀镍层外观

b) 弯曲试验后外观

2.2 硬度

采用“氢化”的前处理方式所得试样化学镀镍层平均显微硬度为632.1 HV0.05;采用“活化+氢化”的前处理方式所得试样化学镀镍层平均显微硬度为614 HV0.05,均符合本公司企业标准要求的580~650 HV0.05。

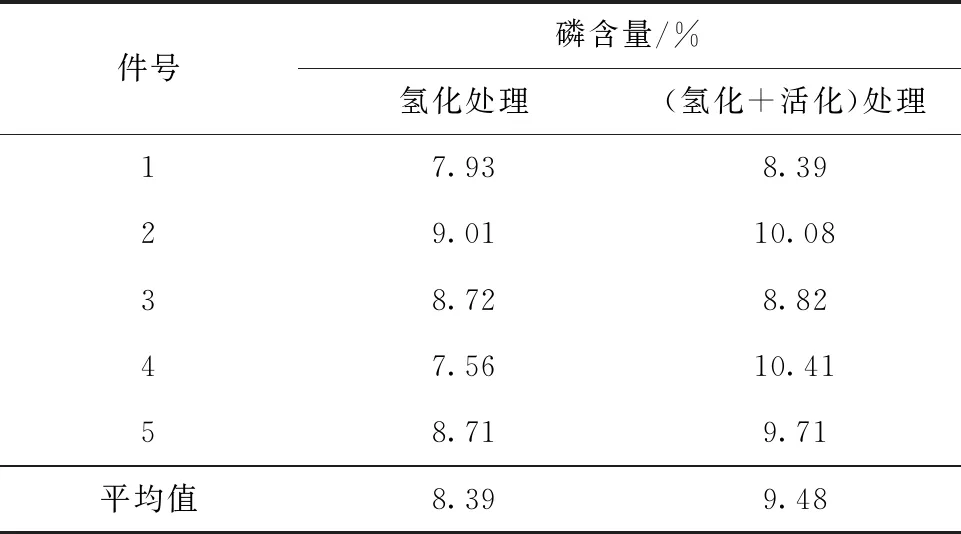

2.3 磷含量

标准HB/Z 5071—2004中未对镀层“磷含量”提出明确的检测要求,但基于考察新工艺性能考虑,本研究参考其他单位的研究成果[10],增加了镀层磷含量的检测要求。表2为不同前处理试样化学镀镍层磷含量的测试值,均符合本公司企业标准5%~12%(质量分数)的要求。

表2 不同前处理化学镀镍层磷含量测试值

2.4 耐蚀性

Ti55531钛合金中铁元素含量仅为0.2%~0.5%,在中性盐雾中观察不到锈蚀现象。因此,Ti55531钛合金化学镀镍工艺一般不要求通过中性盐雾试验进行耐蚀性检查。但本研究为了验证化学镀镍溶液的性能,选用30CrMnSiA钢试样6件,2件为1组,分3个不同的时间段进行化学镀镍,并按标准GB/T 10125进行中性盐雾试验,3组试样出现锈蚀的时间分别为76、84和96 h,均大于48 h。其中通过了96 h盐雾试验的那组试样试验前、后外观如图2所示。

a) 试验前

b) 试验后

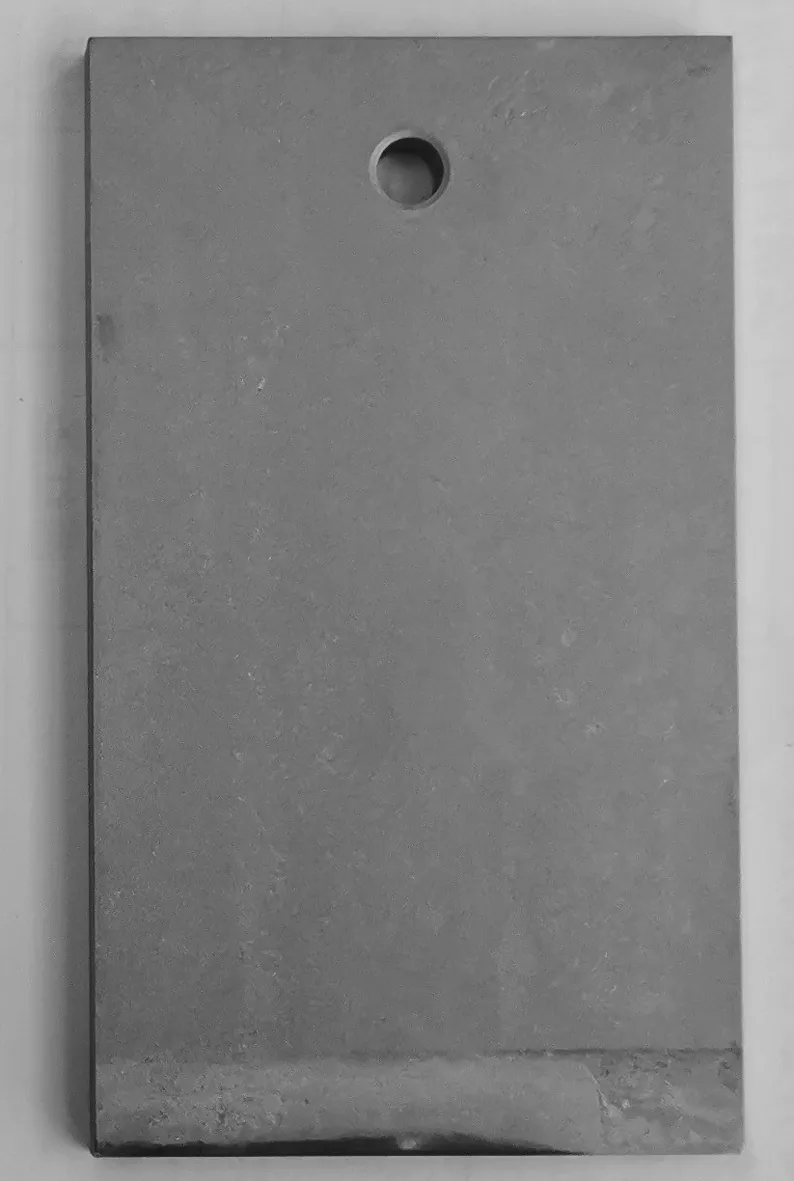

对于Ti55531钛合金化学镀镍,本研究按标准GB/T 10125进行了360 h中性盐雾试验,主要考核化学镀镍层在中性盐雾中的耐受性,试验结果表明,试验前、后试样质量未发生明显变化。试验前、后试样外观如图3所示。

a) 试验前

a) 试验前 b) 试验后

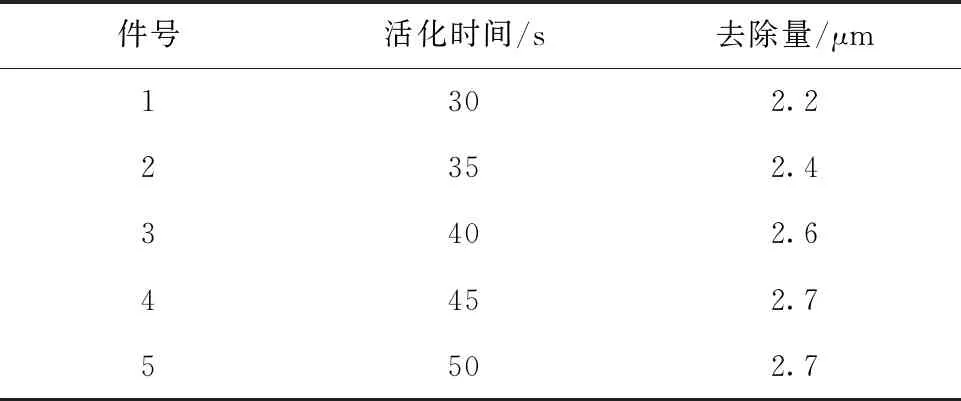

2.5 活化

室温下,活化30~50 s。试验测试不同活化时间对应的去除量见表3,结果符合工艺要求的去除量2.0~3.0 μm。

表3 不同活化时间对应的去除量

2.6 氢化

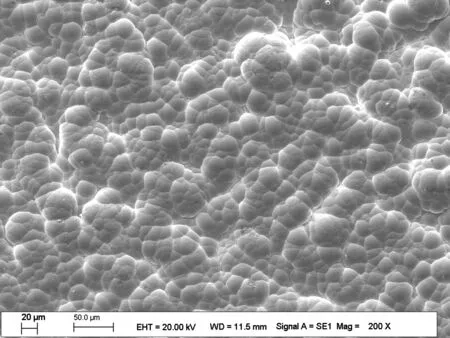

采用Ti55531和TC18材料试样,氢化处理不同时间后测试增氢量(见表4)。试验表明,氢化后试样表面局部发黑(光亮区+发黑区)(见图4),并且随着氢化时间的延长,表面颜色逐渐加深。分析认为,这可能是由于被氢化溶液腐蚀晶界、相界显现数量或深度增加所致[11]。对光亮区和发黑区进行了能谱分析,表明发黑区与光亮区的元素含量基本相同,说明两个区域无明显的成分差异。由表4可知,Ti55531和TC18钛合金氢化后,氢含量都未超过0.012 5%,满足增氢量未超过0.005%的技术要求。可以看出,增氢量随氢化时间的延长而增大,但氢化时间大于80 min,增氢量变化不明显。

表4 不同钛合金相同活化时间下氢含量测试值

图4 氢化后试样外观

2.7 热处理

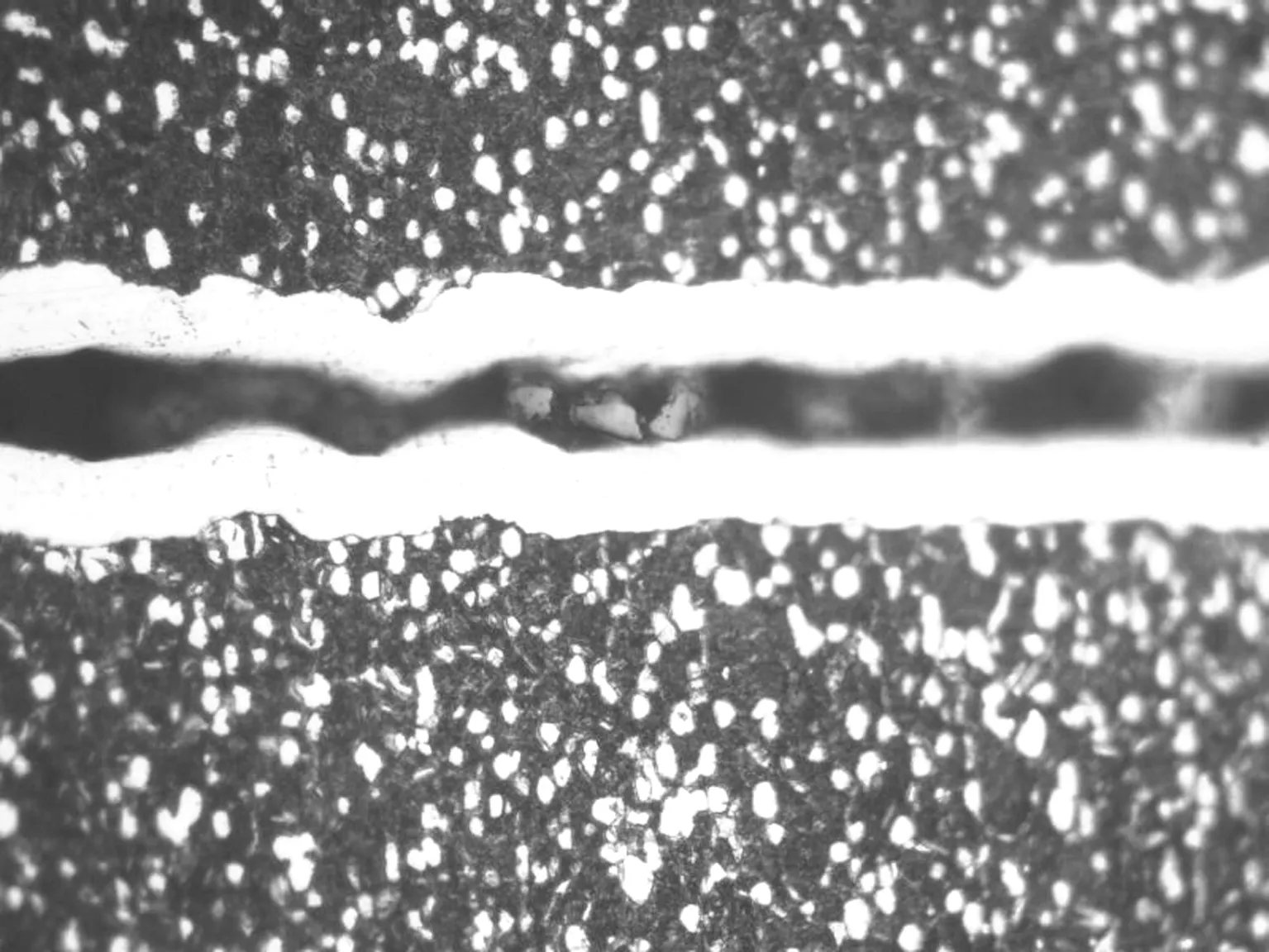

钛合金零件或试样在真空炉(残余压力不超过0.133 Pa)中或空气炉中于300~350 ℃下进行1~2 h的热处理,随炉加热和冷却。本研究采用空气炉热处理,试样热处理前后外观、颜色未见明显变化。同时使用奥林巴斯BX41M显微镜观察钛合金试样热处理前、后微观形貌(见图5),未发现有明显的金属层扩散现象(见图6)。

a) 热处理前

b) 热处理后

图6 热处理后镍层扩散形貌

3 结语

通过上述研究可以得出如下结论。

1)Ti55531钛合金化学镀镍优选工艺流程:镀前验收→有机溶剂除油→水洗→吹砂→装挂和保护→化学除油→水洗→氢化→水洗→化学镀镍→水洗→干燥→热处理→拆卸。

2)化学镀镍层为稍带浅黄色的银白色或带黄色色彩的钢灰色,抛光后为光泽的钢灰色;化学镀镍层结晶应细致、均匀。

3)Ti55531钛合金化学镀镍层磷含量为5%~12%(质量分数),符合企业标准要求。

4)化学镀镍层硬度为580~650 HV0.05,接近硬铬层,可代替镀硬铬层用于形状复杂、不易或不能镀铬,但有较高耐磨要求的零件的表面防护。