基于正交试验的石英摆片金丝键合焊接方法

2023-11-05王建青王玉琢刘振宇刘代鑫

郭 月,王建青,李 蔚,王玉琢,郭 伟,刘振宇,刘代鑫

(西安航天精密机电研究所,陕西 西安 710100)

引线键合技术是美国贝尔试验室在1957年发明的,是历史最悠久且目前应用最为广泛的芯片内部连接技术[1]。在半导体芯片行业,引线键合具有工艺实现简单、成本低廉、适用多种封装形式等优点,目前超过90%的连接采用引线键合技术[2]。引线键合经历了热压、超声、热压超声引线键合3个发展阶段[3]。引线键合材料目前主要包括铝丝、铜丝、金丝[4]。在微电子行业应用较多的为金丝、银丝键合方式,键合基体材料如钨层、陶瓷板[5]。本文研究的石英摆式加速度计石英镀膜摆片金丝键合,其中键合基体材料为石英镀金膜玻璃材料,在石英镀膜玻璃上键合金丝,实现电气导通及可焊接性。

目前,国外对引线键合工艺已有较为系统和深入的研究[6],但由于国外对工艺技术封锁,对加速度计焊接关键技术掌握不足,同时缺乏成熟工艺的数据积累。国内加速度计行业尤其是石英挠性摆式加速度计多采用手工锡铅焊接工艺方法,该方法存在助焊剂难清理导致不绝缘、多余物、焊点虚焊等风险,已经有相当一部分企业在加速度计行业使用金丝键合工艺方法,如硅-玻璃扭摆式加速度计、微机电系统MEMS加速度计等[7-10],但对石英摆式加速度计石英镀膜摆片金丝键合焊接方法研究较少,有必要深入研究。本文通过对石英镀膜摆片金丝键合单因素引线键合工艺参数摸索,确定单因素工艺参数最优取值范围,并通过取值范围,采用正交试验法对影响金丝键合的键合压力、键合时间和超声功率等3个因素开展实验影响分析,快速、高效地确认金丝键合的工艺参数,并采用最优工艺键合参数,装配石英摆式加速度计,对合格产品开展环境温度试验、力学试验等,以验证工艺方法的可行性。

1 键合点拉力检测及失效模式

依据GJB 548B—2005《微电子器件实验方法和程序》中2011A破坏性键合拉力试验,25 μm金丝最小键合强度标准不小于3 gf。

1)第一键合点引线拉力检测。

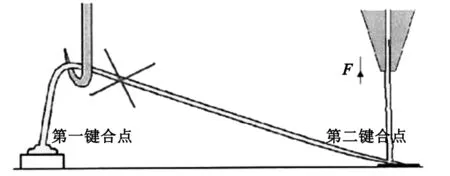

通过单因素、单点引线拉力进行测试,键合力不小于5 gf。测试方法如图1所示。

图1 单点键合力测试

2)双键合点引线拉力检测。

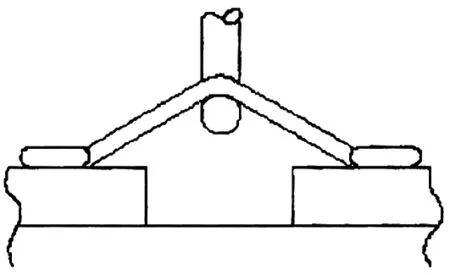

通过正交试验法对多因素双键合点引线拉力进行测试,键合力不小于5 gf(行业通用)。测试方法如图2所示。

图2 双键合力测试

3)环境试验后键合点拉力等性能测试。

通过双键合点拉力测试最优参数结果,进行环境试验,试验后双键合点引线拉力进行测试,键合力不小于3 gf。

4)键合力失效模式。

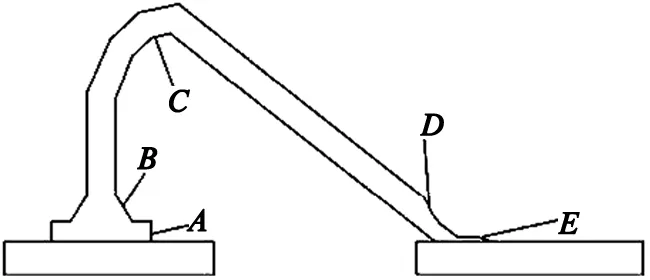

键合点失效位置如图3所示。图3中,A是第一键合点,A处裂纹、变形、脱键;B是第一键合点根部,B处断裂;C是弧形引线,C处引线断裂;D是第二键合点根部,D处断裂;E是第二键合点,E处脱落、引线翘起未焊接上;D到E是鱼尾状引线,该引线断开。

图3 失效位置

2 单因素键合工艺参数试验

金丝键合被焊接基体为石英镀膜玻璃摆片,材料为石英玻璃及其上的镀金膜,焊接过程将焊点焊接在金膜上,实现有效焊接。

2.1 工艺参数鉴定范围及裕度

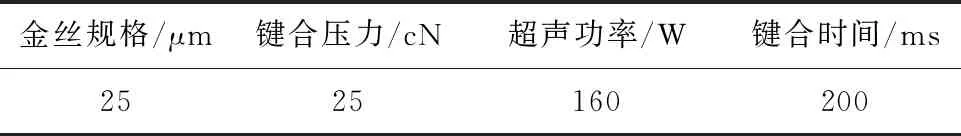

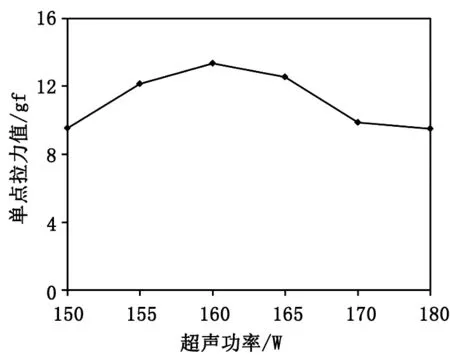

根据金丝键合机理的分析和微电子行业焊接经验参数,初步确定了6个工艺参数经验基准值,一焊和二焊工艺参数(键合压力、超声功率和键合时间)分别见表1和表2。

表1 一焊引线键合参数基准值

表2 二焊引线键合参数基准值

二焊工艺参数方法为楔形焊接,焊接完成后在焊接点再焊接,故二焊工艺参数仅参考基准值,试验仅对一焊参数进行验证。

2.2 单因素键合工艺参数试验

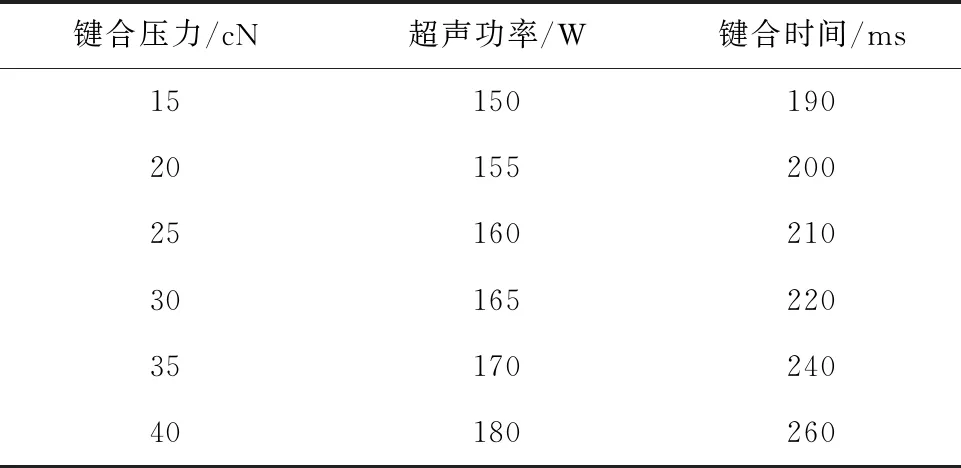

根据金丝键合参数基准值及键合后外观失效模式分析,焊接参数过大引起键合球变形,试验初始参数以经验基准参数为基准,上下调整进行验证。单因素键合工艺参数见表3。

表3 单因素键合工艺参数

2.2.1 不同键合压力下键合力检测试验

设置键合压力值在15~40 cN范围,每个键合压力下进行10组参数测试,取其平均值(见表4)。随着键合压力增加,键合不断加深,金球与键合界面的接触面积不断增大,提高了键合强度,但当键合压力超过临界点继续增大时,键合压力所带来的引线振动会使键合强度降低,如键合点球形变形、断裂等,容易造成提前断线,同时过大的接触应力,也可能造成零件损伤。键合压力变化单点拉力值趋势如图4所示。

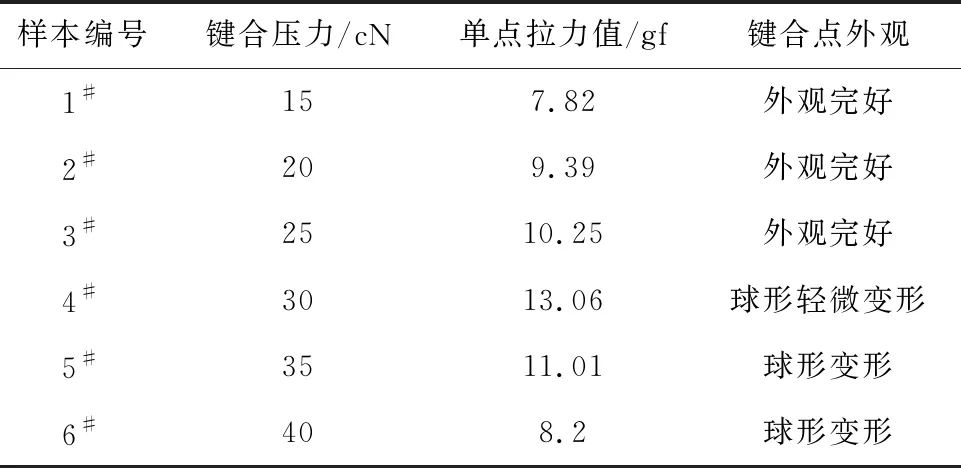

表4 不同键合压力下单点键合拉力值

图4 键合压力变化单点拉力值趋势

小结:由图4可知,通过对拉力值、键合点外观进行比较,选取键合压力设置范围为20~25 cN。

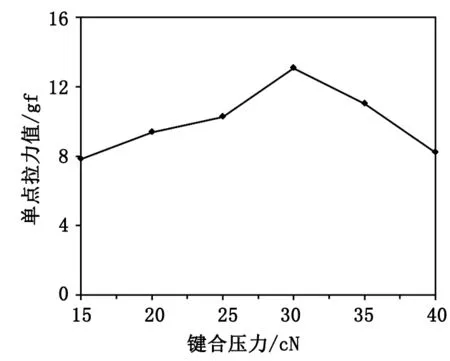

2.2.2 不同超声功率下键合力检测试验

设置键合超声功率范围为150~180 W,每个超声功率下进行10组参数测试,取其平均值(见表5)。超声功率为焊接提供能量,能量过低导致键合强度过小,在键合过程中金丝向上抬起形成弧度时一般会被剥离导致无法连接成功,随着超声功率增加,超声释放能量使得焊接界面温度升高去除表面氧化物,同时超声振动产生往复式切向力,使得金球与焊盘直接发生摩擦,加大了接触面积,提高了键合强度。当超声功率超过临界点增大时,键合强度会降低,这是因为超声功率增大,键合区域摩擦磨损严重,导致键合失效。超声功率变化单点拉力值趋势如图5所示。

小结:由图5可知,通过对拉力值、键合点外观进行比较,选取键合超声功率设置范围为150~165 W。

图5 超声功率变化单点拉力值趋势

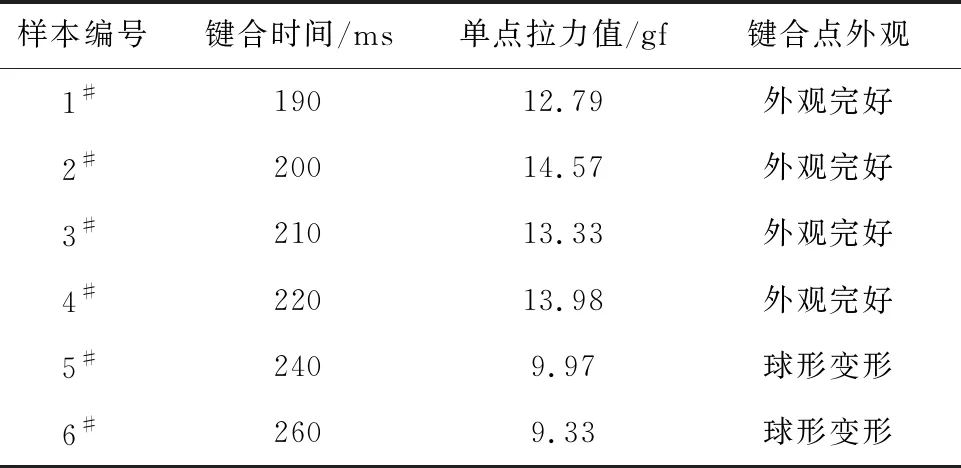

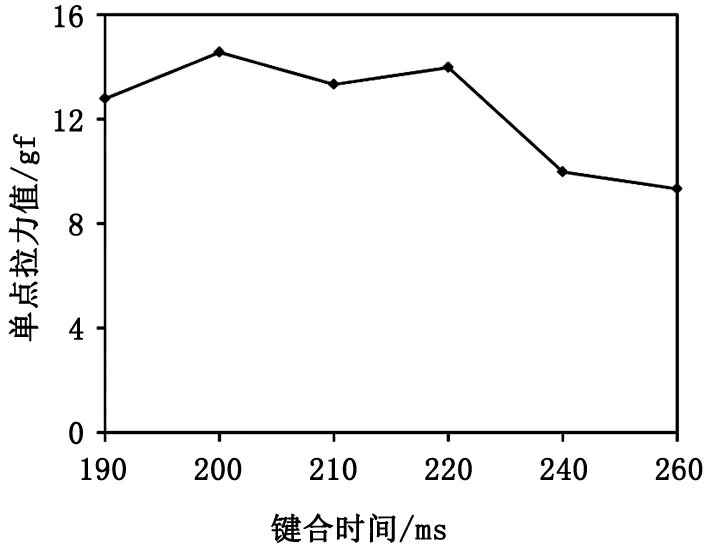

2.2.3 不同键合时间下键合力检测试验

设置键合时间范围为190~260 ms,每个键合时间下进行10组参数测试,取其平均值(见表6)。随着键合时间增加,吸收能量越多,焊点与焊盘之间的连接更可靠,键合强度增加,当键合强度达到临界值后,键合时间增加会导致键合强度下降。键合时间变化单点拉力值趋势如图6所示。

表6 不同键合时间下单点键合拉力值

图6 键合时间变化单点拉力值趋势

小结:由图6可知,通过对拉力值、键合点外观进行比较,选取键合时间设置范围为200~230 ms。

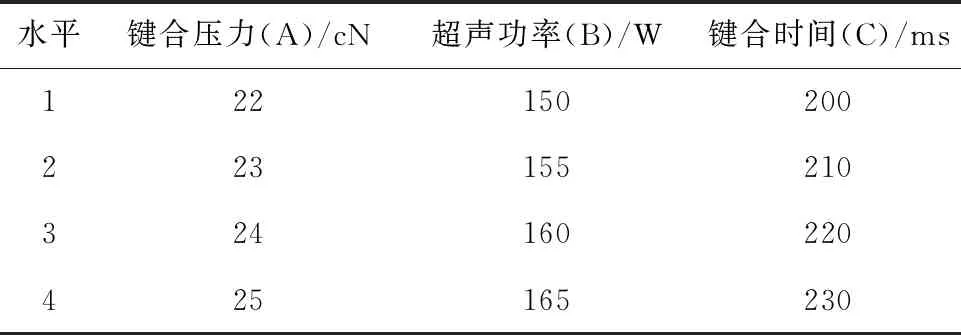

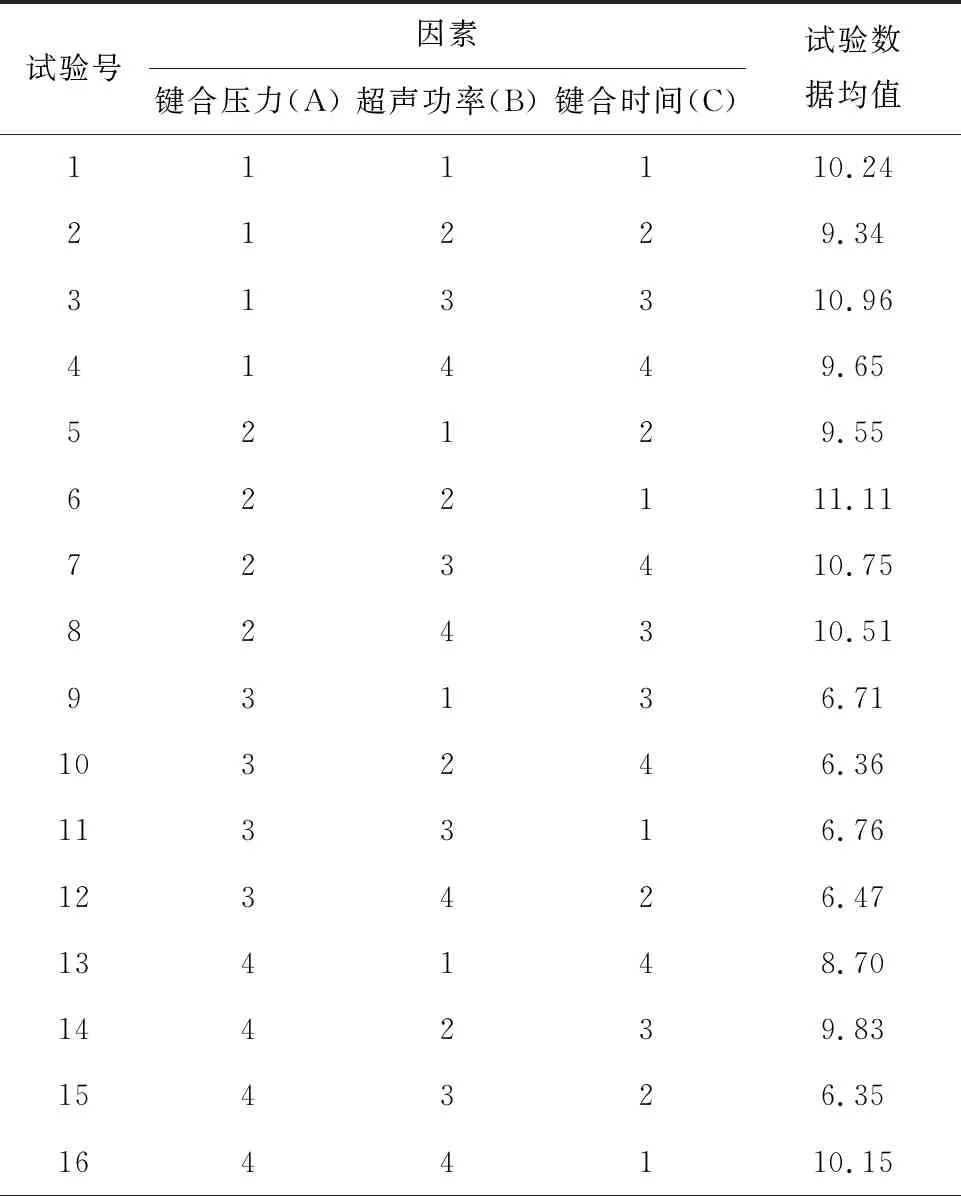

3 正交试验法多因素键合工艺试验

双点键合试验方法采用同一水平面键合力试验,两端键合点引线夹角θ为30°,测试方法如图2所示,对工艺参数进行正交试验。

正交试验因素水平表设计:键合压力、超声功率和键合时间这3个因素,采用三因素四水平L16(43)正交表安排试验(见表7),结果及分析见表8和表9。表8中有16种试验方案,每种方案10组数据,共有160组测试数据。

根据极差大小判断因素主次影响顺序。R值越大,表示该因素的水平变化对试验指标影响最大,因素越重要,可见拉力值影响力大小为键合压力>键合时间>超声功率。较优的工艺参数为A2B2C1,即键合压力为23 cN,超声功率为155 W,键合时间为200 ms。

表7 正交试验方案

表8 正交试验结果

表9 正交试验结果分析

(续表)

4 环境试验键合拉力及推力影响

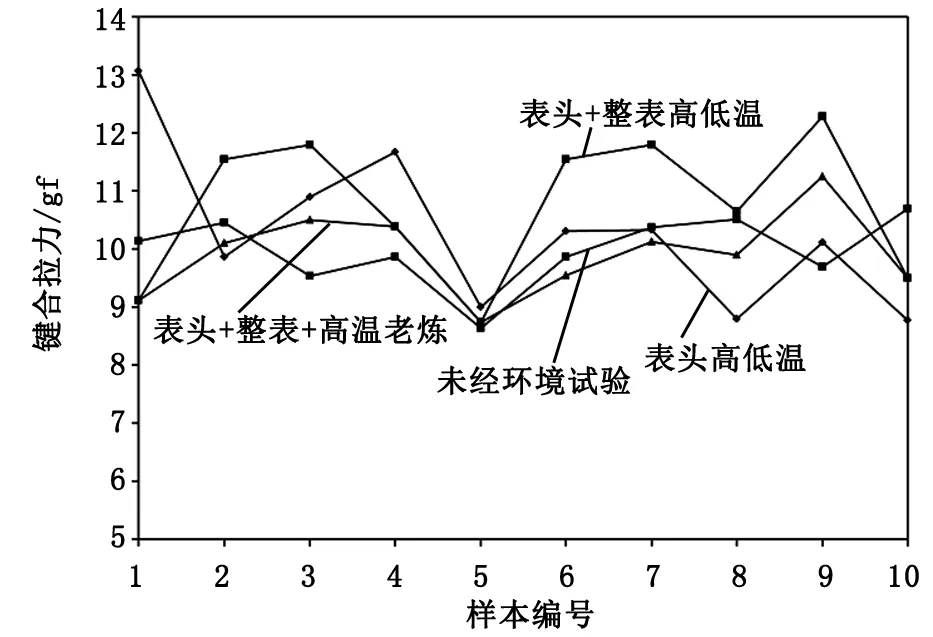

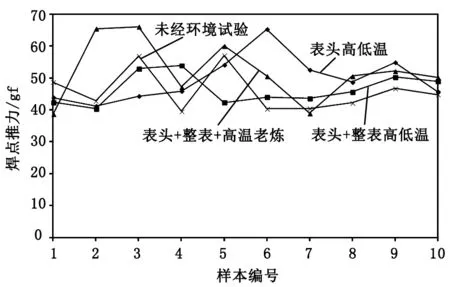

按照最优工艺参数A2B2C1,键合压力为23 cN,超声功率为155 W,键合时间为200 ms,开展键合拉力、推力环境试验。选择使用上述参数焊接试件,分别进行加速度计表头高低温、整表高低温、高温老炼试验,分别进行不同环境下的键合拉力试验。环境试验双点键合拉力结果曲线如图7所示,环境试验键合点推力结果如图8所示。

图7 环境试验双点键合拉力结果曲线

图8 环境试验键合点推力结果

小结:由上述试验结果可知,不同温度环境试验键合点拉力值均分在8~14 gf之间,符合GJB 548B—2005《微电子器件实验方法和程序》中2011A破坏性键合拉力试验,25 μm金丝最小键合强度标准不小于3 gf的要求,满足行业内不小于5 gf的要求。不同温度环境试验键合点推力值在38~70 gf之间,外观符合200倍以上显微镜下摆片膜层上有金膜损伤,膜层上残留金残留20%~25%的要求。

5 加速度计环境温度及力学影响

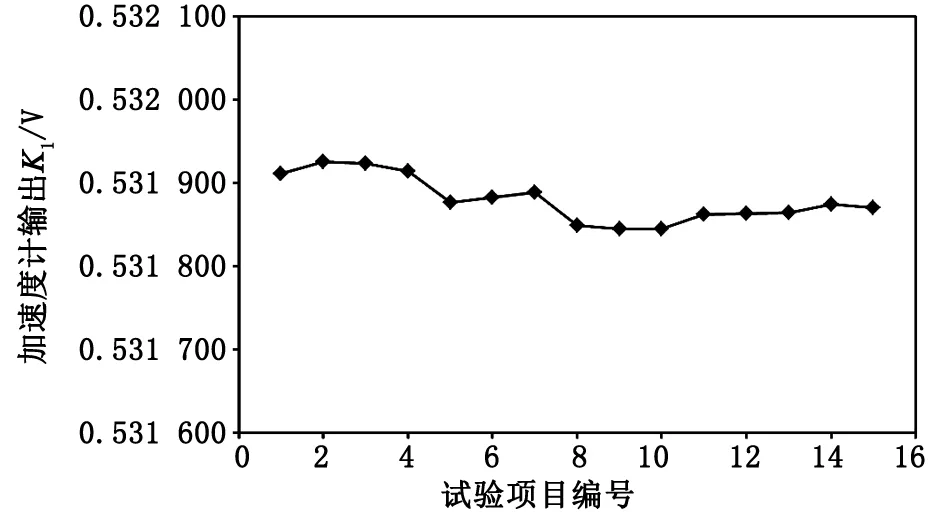

按照最优工艺参数A2B2C1,键合压力为23 cN,超声功率为155 W,键合时间为200 ms,装配合格6块加速度计,6块加速度计进行装配环境试验、例行试验、可靠性增长试验,加速度计经过15项试验验证,测试结果加速度计输出功能正常。随机抽取1块完成上述试验的加速度计,检查输出K1过程数据(见图9)。由试验结果可知,试验后加速度计输出K1过程数据符合技术指标要求。

6 结语

通过键合点拉力及推力后失效模式识别及分析,对石英镀膜摆片金丝键合单因素引线键合工艺参数进行摸索,确定单因素工艺参数最优取值范围,

图9 1#加速度计K1变化情况

并根据取值范围,采用正交试验法对影响金丝键合的键合压力、超声功率、键合时间等3个因素开展试验影响分析,快速、高效地确认石英镀膜摆片金丝键合的工艺参数,并对最优工艺参数进行装配验证。对装配合格产品开展环境温度试验、力学试验、长时间可靠性增长试验等,最终验证了金丝键合工艺方法的可行性。