一种折板式连续提升机的效率提升策略

2023-11-04彭云俊陆云飞

钟 亮,彭云俊,陆云飞

(湖南省烟草公司衡阳市公司,湖南 衡阳 421000)

0 引言

在条烟分拣领域,为提高分拣效率可以从两方面入手:一是提高单机分拣能力;二是通过工艺组合提高总体的分拣能力。但在全自动化分拣[1]条件下,分拣效率除了受到设备及工艺的约束外,还受到后端补货能力的限制。目前,全自动化条烟分拣的一种典型模式“储分一体”运用较为广泛,它包括仓储、备货、分拣三大块[2-3]。其中,备货作为连接仓储与分拣的纽带,它的能力直接关乎整体分拣能力。可以说,备货就是为了提高补货能力而专门设定的环节。

常用的备货工艺有两种,一种是重力式缓存系统[4],其优点在于结构简单、运行稳定,但占地面积较大;另一种是多层穿梭系统,可以看成传统立库的升级版,其占地面积较小,但结构相对于重力式缓存系统更加复杂,出故障的概率更高[5-7]。在土地资源日益紧缺的今天,多层穿梭系统开始大规模应用普及。

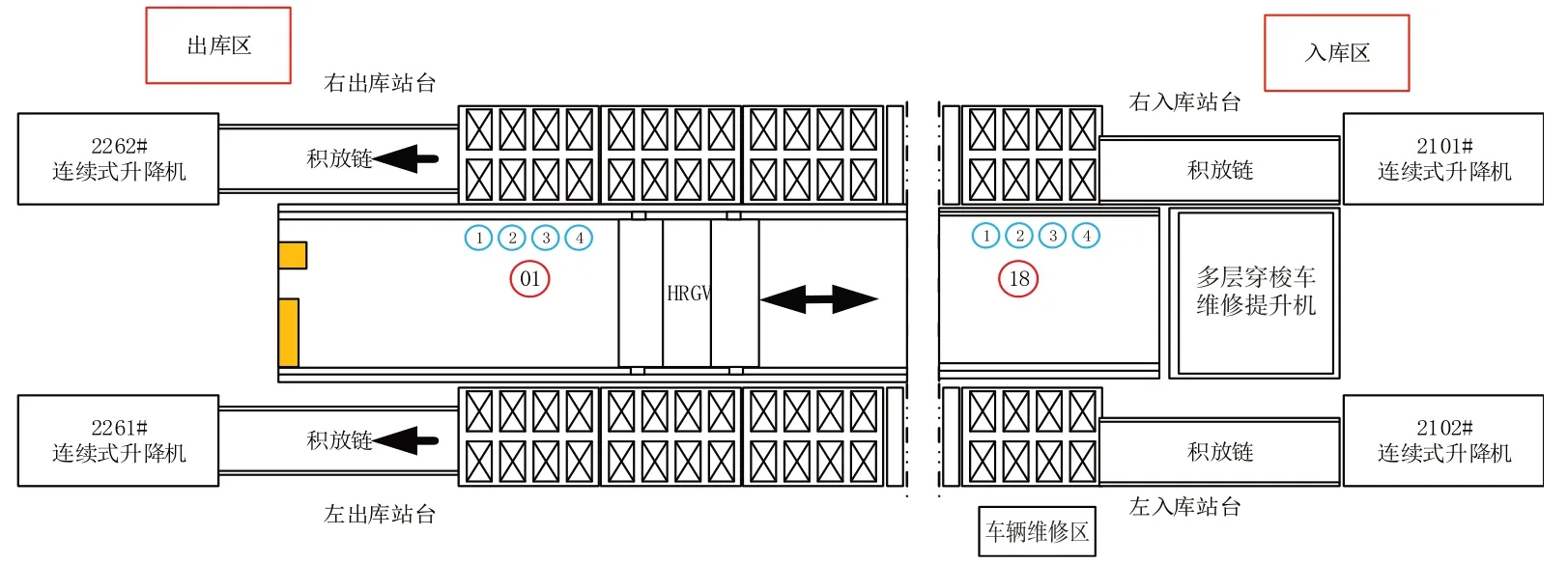

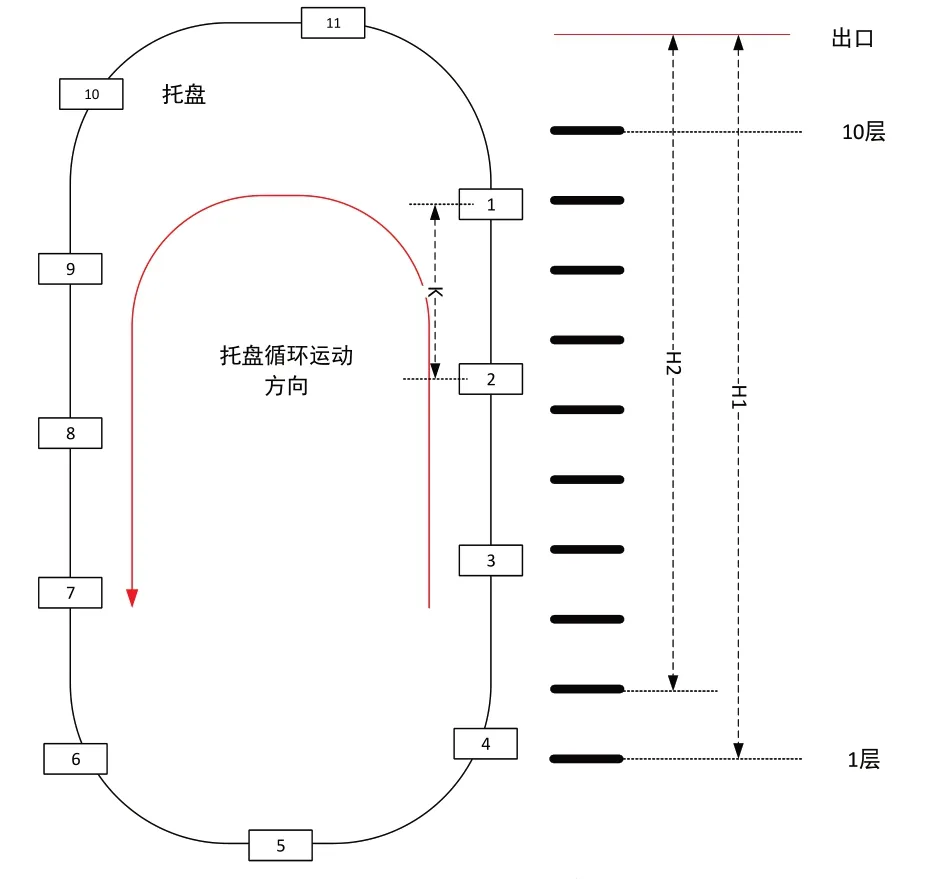

多层穿梭系统[8-10]是指在货架巷道中根据需要放置多台穿梭车,一般而言每层一台。穿梭车可以根据需要取、放任意货格。多层穿梭系统(如图1所示)的出入端由一种折板式连续提升机实现,与传统的往复式提升机不同,其通过一种换向装置实现连续提升。从设计工艺来看,这种提升机效率应远远高于往复式提升机,从实际使用来看,当入口数量较少时与理论设计值相差不大,但是当入口数量大于出口数量后,其运行效率逼近往复式提升机。

图1 多层穿梭系统布局图

1 折板式连续提升机结构

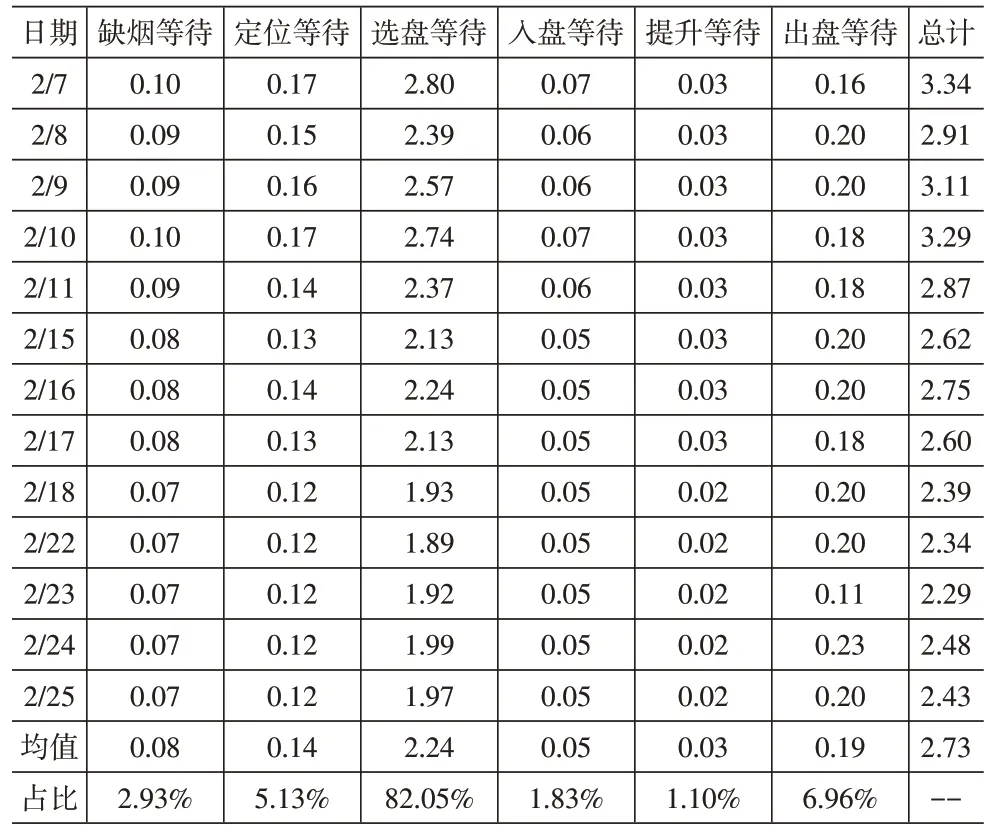

折板式连续提升机结构简图如图2所示。数字1-11代表托盘工作流程依次为:下达件烟任务、件烟到达入库口、定位计算、预选盘、入口托架下降、到达托架、上托盘、判断件烟品牌是否与任务一致、查找出口、出口托架下降、出托架。这些工序中会产生6种等待浪费,分别是缺烟等待、定位等待、选盘等待、入盘等待、提升等待、出盘等待。各工序等待时间构成统计表见表1。

表1 等待时间构成表(单位:h/d)

从表1可以看出,选盘等待为2.24h/d,占比高达82%。这表明,在入口大于出口时,造成运行效率下降的主要症结在于选盘等待浪费大。而与选盘直接相关的有两个因素,其一是件烟排列,其二是选盘方法。

2 效率提升策略

本文以某烟草物流配送中心折板式连续提升机为例展开分析。

2.1 件烟排列布局优化

假设提升机有10层入口,其上6层每层件烟品牌混合,几乎会囊括所有在售品牌,总的占比约30%;下4层属于大品规件烟,每层只有1个品牌,总的占比约70%。那么件烟排列就有以下几种情况:如图3所示,左边1-10代表层数,实线双向箭头代表每层件烟量,虚线箭头代表下4层和上6层件烟量分布趋势。分布1表示,上6层均匀分布,下4层递增分布,其余分布以此类推。注意:下4层无法做到均匀分布,因为每一层表示一种件烟,而每种件烟销量不同。它仅有两种情况,一种递增,一种递减。

按照上述分布进行实验,寻找最佳分布,也就是选盘等待时间最小的分布。实验结果见表2。从表2可以看出,分布2-2等待用时最少,为最优排列。

2.2 选盘方法优化

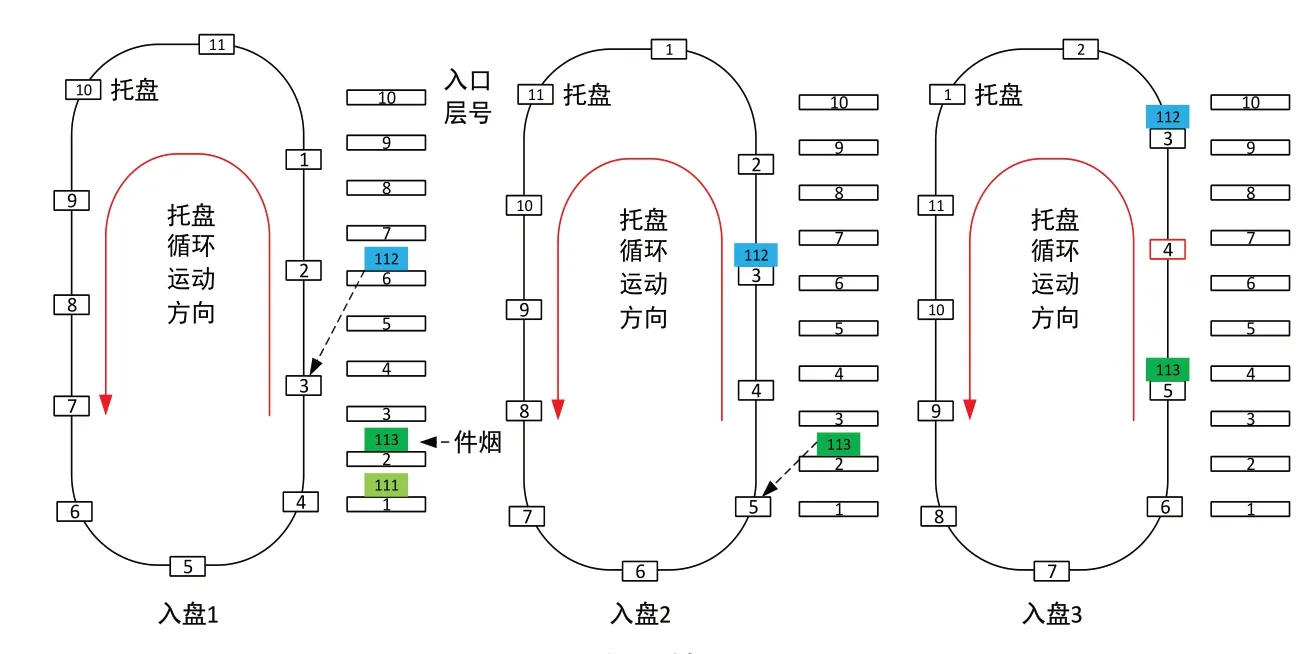

折板式连续提升机选盘策略实例图如图4所示。由于后端订单分拣的先后顺序性,造成对提升机件烟出库也有顺序要求。

图4 选盘策略实例图

图4中,当3号托盘接走112号任务,4号托盘位置已不符合113号任务,只能下滑到5号托盘接走113任务,于是中间就空了4号托盘。同时,由于顺序连续性,112号和113号之间没有可插入的任务,这就导致了空盘问题。同理,如果任务出现在10层入口,之后在1层入口,那么中间将会空出更多的托盘,从而导致提升机出库能力迅速下降。

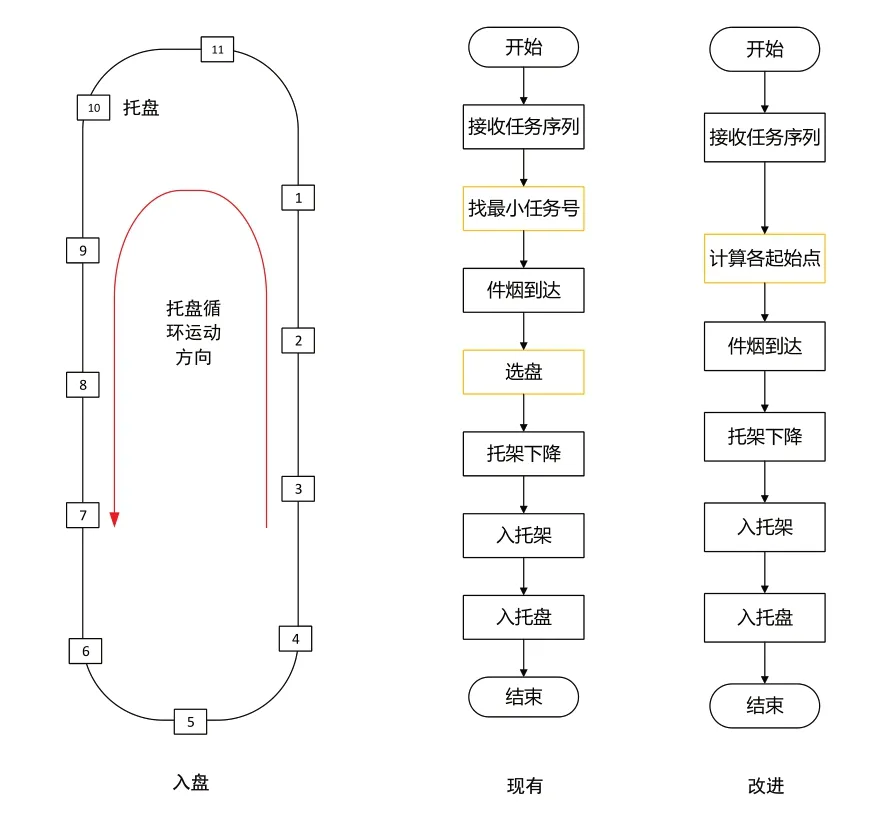

进一步从流程来看,作业流程图如图5所示。空盘产生的主要原因在于找最小任务号和之后的选盘,因为无法保证最小任务号在当前任务的上方,一旦出现在下方,必然出现空盘,那么重点任务就是通过计算各任务起点的方式以尽量规避空盘。

图5 作业流程图与改进思路

任务起点计算示意图如图6所示。

图6 任务起点计算示意图

(1)假设托盘之间的间距固定为K,在入口10层的上方,存在一个虚拟的出口,1层距离出口的距离为H1,2层距离出口的距离为H2,以此类推;假设托盘1为中心托盘,其实时位置可用W表示,其余托盘可以根据间距计算其位置坐标。假设各任务的起点坐标为R,R1表示第一个任务的起点坐标,第一个任务的长度用LR1表示,第一个任务所在层用HR1表示;R2表示第二个任务的起点坐标,第二个任务的长度用LR2表示,第二个任务所在层用HR2表示。

(2)当收到第一个任务时,第一个任务的起点坐标规定为:

A1目的是将任务开始向后推迟一段距离。

第二个任务起点坐标:

这里采用HR1-HR2就可以保证空盘量减少。

基于前面的讨论,下一个任务的最小任务号出现在当前任务下方,一定会出现空盘。那么,当出现在下方时,根据出口方向距离假设,HR1-HR2的值一定为负数。

而R2=R1+LR1+(HR1-HR2),也就是说,当这个负数大于前面部分时,R2 (3)第i个任务起点坐标计算如下: 按此方法改进选盘策略后辅之以最优件烟排列,进行实验检查,实验结果见表3。 从表3中可以看出,采用优化后的件烟排列及任务起点重新捕捉算法,将选盘等待时间减低到0.35h/d,较优化前2.24h/d,降低84.37%。 本文从折板式连续提升机出库效率不足这一问题出发,分析了其原因在于选盘等待浪费时间过多,并提出通过优化件烟排列策略和选盘策略达到提升出库效率的目的。结果表明,通过两种策略的实施,选盘等待时间降幅达到84%,大大提升了折板式连续提升机的出库效率,具有很强的实用性。后续将进一步研究选盘策略,优化文中选盘方法中的假设问题,从而扩大应用边界。3 结语