基于碳足迹的再制造产品供应链碳成本模型构建

2023-11-04黄静文倪方良

黄静文,倪方良,周 敏

(1.武汉科技大学机械传动与制造工程湖北省重点实验室,湖北 武汉 430081;2.武汉科技大学精密制造研究院,湖北 武汉 430081;3.山东大学 管理学院,山东 济南 250100;4.武汉科技大学冶金装备及其控制教育部重点实验室,湖北 武汉 430081)

0 引言

再制造是中国制造业未来的发展方向[1]。通过对废旧产品实施一系列再制造措施和技术,实现其从性能损耗甚至是损坏到能够使用、且功能等于或大于原产品的更新。因此,发展再制造符合当今强调低碳经济和环境可持续性发展的要求。

二十大报告中也明确指出要积极稳妥推进碳达峰碳中和,立足于我国能源资源禀赋,将碳排放量与再制造供应链相结合,发挥碳足迹在再制造供应链碳排放中的关键作用;完善再制造供应链在如今市场中的不足之处;提升再制造业市场比重;实现高端再制造;促进再制造产业可持续发展,会成为今后研究的重点。因此,研究考虑碳足迹的再制造产品供应碳成本模型具有重要意义。

在研究再制造供应链方面,国内外学者主要集中在传统的供应链管理方式下,对于考虑碳足迹的再制造供应链碳成本研究较少。Qian,等[2]研究了某种活动在整个生命周期或特定时间内排放到环境中的CO2、CH4、N2O 等气体的量。夏西强,等[3]基于授权再制造对比三种碳减排政策下原始制造商和再制造商博弈模型,并研究了政府碳减排政策对授权再制造供应链的影响。梁佳平,等[4]考虑了制造商分开销售新产品和再制品时的三种渠道结构模型,借助数值分析不同渠道结构下政府碳排放奖惩力度对渠道成员的最优定价以及渠道选择的影响。杨金海,等[5]对我国汽车零部件再制造业发展现状进行了概述,提出了发展汽车零部件再制造业的对策建议。刘秀磊,等[6]构建了不同政策下的多目标情景-模糊优化模型,通过算例,证明了再制造补贴、碳税政策的实施均能显著降低企业运营过程中的碳排放量。潘琼[7]构建了制造商和再制造商的供应链博弈模型,考虑了消费者环保意识、碳交易价格、再造品的单位碳排放系数对外包再制造供应链的影响问题。Zhang,等[8]通过使用遗传算法,进行数值实验求解库存策略,分别在不同情景下对模型参数敏感性进行了分析。

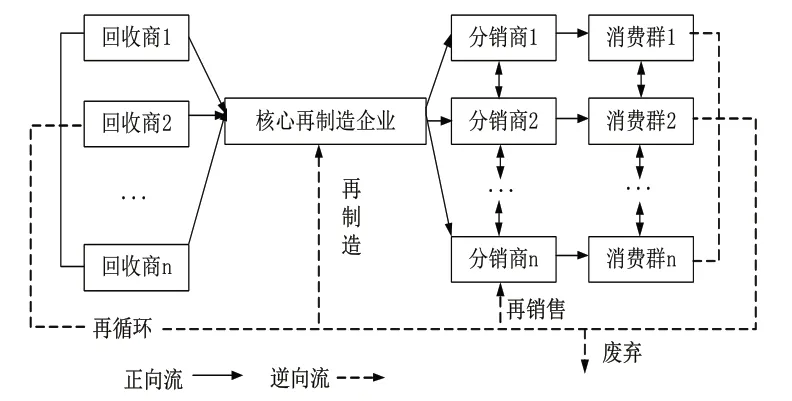

针对现有文献少有基于碳足迹的再制造产品供应链碳成本量化模型,本文构建了一个由回收商、再制造商、分销商以及消费者组成的再制造供应链系统,综合考虑现有文献的一些不足之处,结合再制造回收特点,基于碳足迹的生命周期法建立了回收商、再制造商、分销商和消费者的碳排放量模型。核算再制造产品全生命周期碳排放量,优化供应链的协调机制设计问题。考虑碳排放的再制造产品供应链碳成本模型研究具有更全面的角度,能够深入研究和实现再制造产品的经济和环境效益双重目标。再制造产品碳足迹研究技术框架如图1所示。

图1 再制造产品碳足迹研究技术框架

1 再制造产品碳足迹生命周期研究与分析

当前采用的碳足迹计量方法主要有以下几种:排放系数法、投入产出法、生命周期法以及过程分析法[9]。其中,生命周期法是通过对生命周期各个过程进行分布计算,最终汇总得到碳排放总量,是研究产品在其整个生命周期中对环境影响最有利的工具。

因此,本文选择生命周期法研究碳足迹模型,如图2所示。

图2 基于生命周期的供应链碳足迹计算框架

1.1 目的的确定

目的的确定是进行再制造供应链碳足迹计算的第一步。根据研究目标以及再制造产品企业的需求,本文的研究范围包括:回收拆解、再制造生产、产品销售、使用维护四个阶段的能源、物料的输入和碳排放量,其中包括了各阶段的物流运输过程。

1.2 计算边界的确定

确定计算边界是再制造供应链进行碳足迹计算的重要一环,基于碳足迹的计算边界由再制造供应链的各阶段组织边界构成。

再制造产品的全生命周期碳排放计算覆盖一个产品的完整生命周期,还包括产品使用阶段和产品处置(如报废)产生的碳排放。

基于再制造产品供应链的碳足迹的计算边界如图3所示。

图3 基于再制造产品供应链的碳足迹计算边界

1.3 碳排放源分析

本文将碳排放源划分为来源于回收商、再制造商、分销商、消费者等,指导再制造产品从回收拆解到再制造生产、销售、使用维护阶段的节能减排工作。具体内容如下:

(1)源于回收商。回收商检测中心的碳排放源主要有三种:第一种是回收中心作业造成的碳排放;第二种是回收中心内部运输过程中造成的碳排放;第三种是拆解过程中的碳排放。

(2)源于再制造商。整个再制造生产过程中碳排放的主要来源是再制造工厂生产作业活动造成的碳排放,主要是化石、电力燃料燃烧产生的排放、净购入使用电力产生的排放等。

(3)源于分销商。分销商造成的碳排放过程中,再制造产品的存储和运输是主要来源。再制造产品存储过程中的碳排放源主要是对产品保管中电能的消耗等。运输中的碳排放来源主要是各种交通工具(汽车)的使用消耗等。

(4)源于消费者。以再制造产品供应链为例,消费者在使用维护再制造产品中造成的碳排放是其所在的再制造供应链中碳排放不可或缺的部分。

2 再制造产品供应链碳足迹计算模型构建

2.1 回收商的回收拆解阶段碳足迹计算模型

某公司回收一批汽车发动机的再制造产品拆分后存在i(i=1,2,…,n)个组件,在此基础上进行模型计算。

2.1.1 废旧产品回收产生的温室气体GHG(Greenhouse Gas)排放量。本文用rR表示废旧产品磨损率,将产品回收再利用阶段的重量用Qw表示。

式中,Q:产品的重量(kg);

rR:产品的磨损率(%);

EFR,r:废旧产品回收过程产生的GHG 排放系数(kg-CO2e/kg);

Qw:废旧产品回收时的重量(kg);

ER,r:废旧产品回收过程产生的GHG排放量(kgCO2e);

2.1.2 废旧产品材料拆解的GHG排放量。废旧产品的材料拆解再利用可分为两部分,一部分是废旧产品拆解中可生产金属零部件、合金材料生产的主体部分,重量为QW,m1,对再制造产品主体部分的转化效率用η表示,回收转化率和废旧产品的回收质量相关,用ηy表示。另一部分是废旧产品中所含的废弃件,重量为QW,m2。

①可生产主体部分的GHG排放量。生产金属零部件材料所产生的GHG排放量如式(2)所示:

式中,AD1:电力能源消耗量(kWh);

EF1:电力能源排放系数(kgCO2e/kWh);

AD2:化石能源消耗量(m3、kg);

EF2:化石能源排放系数(kgCO2e/m3);

QW,m1:废旧产品中可回收的零部件重量(kg);

ηy:废旧产品的可用零部件转化率。

②不可生产部分的GHG排放量。对再制造产品中所含有的拆解零部件所产生的弃料进行废弃处理,包括运输和处理两个部分,如式(3)所示:

式中,ER,m2:废旧产品不可生产部分进行废弃处理的GHG排放量(kgCO2e);

EFR,h:废旧产品不可生产部分进行处理的GHG排放系数(kgCO2e/kg);

QW,m2:废旧产品中所含的废弃件的重量(kg);

EFR,t:废旧产品运输途中的GHG 排放系数(kgCO2e/kg)。

综上,废旧产品回收拆解过程中的GHG排放量由如式(4)所示:

式中,Er:废旧产品材料回收拆解阶段的GHG排放量(kgCO2e)。

2.2 再制造商的再制造生产阶段碳足迹计算模型

2.2.1 废旧产品电能再利用的GHG排放量。再制造生产阶段中所消耗的化石能源和电力能源所产生的GHG排放量如式(5)、式(6)所示:

Ely,j和Chy,j分别表示为质量级别为y的组件以再制造工艺步骤j所消耗的能源系数。

2.2.2 废旧产品热能再利用的GHG排放量。本研究中再制造产品碳元素的含量设定为P。

废旧产品燃烧时GHG排放量如式(7)所示:

式中,ER,h:废旧产品燃烧产生的GHG 排放量(kg-CO2e)。

2.2.3 废旧产品材料的再制造生产阶段全部的GHG排放量,具体如式(8)所示:

2.3 分销商的产品销售阶段碳足迹计算模型

销售阶段的GHG排放量如式(9)所示:

式中,Es:再制造产品销售阶段的GHG 排放量(kg-CO2e);EFR,S:再制造产品销售运输阶段的GHG 排放系数(kgCO2e/kg)。

2.4 消费者使用维护阶段的碳足迹计算模型

使用维护阶段的GHG排放量是求出产品从消费者开始使用到最终报废过程中的GHG排放总量,按其贡献率进行计算。

产品使用阶段的GHG排放量如式(10)所示:

式中,

Eu:使用维护阶段产生的GHG 排放量(kgCO2e);L:使用寿命(km);ADf,u:汽车运输的油耗(L/km);EFf,u:汽车运输燃油的GHG排放系数(kgCO2e/L);γ:燃料贡献率。

2.5 碳足迹计算总模型

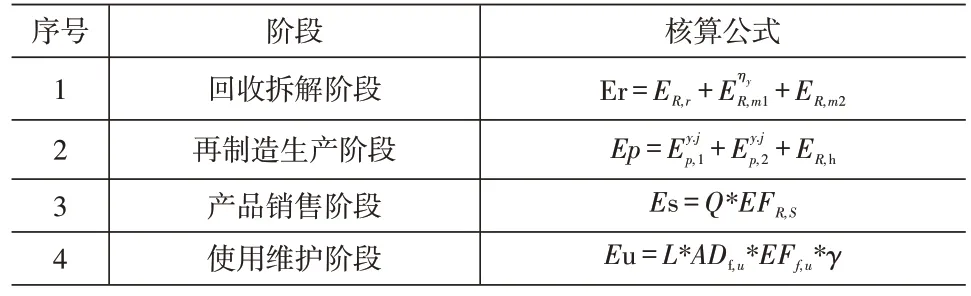

各阶段的碳排放核算公式见表1。

表1 各阶段的碳排放核算公式

3 考虑碳足迹的再制造产品供应链成本分析与模型构建

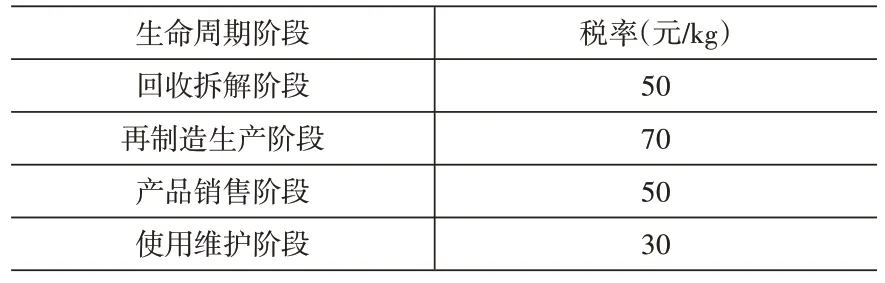

通过阅读相关文献,针对我国再制造产品供应链的产品特点,结合国外碳税的实践和我国碳税的相关研究,设定了各阶段的碳税税率,见表2。

表2 再制造产品供应链碳税税率表

在第2节中计算出了回收拆解、再制造生产、产品销售、使用维护的碳排放分别为Er,Ep,Es,Eu,结合表2中再制造供应链各阶段的碳税税率,可以分别计算出各阶段的碳成本,如式(11)所示。

式中,C4:再制造产品供应链生命周期碳成本折现值。

4 案例分析

为验证上述模型的可靠性,以A公司回收的一批再制造发动机产品的碳足迹成本变化为例,计算出最优的再制造产品碳成本[10]。

4.1 再制造发动机回收拆解阶段碳足迹计算

4.1.1 发动机零部件回收的碳足迹。一般发动机在回收拆解过程中,会产生10%-18%的损耗。本次研究将再制造发动机的磨损率定为15%。再制造发动机回收的碳足迹见表3,经过计算的结果如式(12)所示。

表3 再制造发动机回收阶段碳足迹

4.1.2 发动机拆解再利用的碳足迹

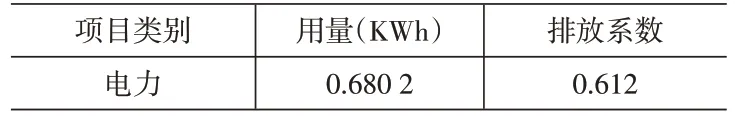

①可生产主体部分的排放。在主体零部件的拆解利用过程中,根据公式(2),计算出可生产部分材料产生的排放量,见表4。

表4 生产每千克主体零部件的排放量

结合表4中的数值信息,可回收的零部件部分重量为95kg,废旧发动机的金属主体零部件的转化率设定为90%。求出拆解过程中所产生的排放如式(13)所示。

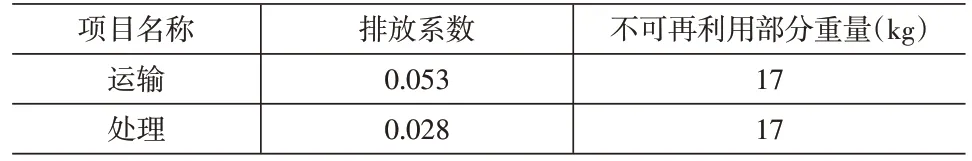

②不可生产部分废弃处理产生的排放。在发动机拆解阶段,根据公式(3),结合表5,计算出不可生产部分产生的排放如式(14)所示。

表5 不可生产部分的排放量

废旧产品材料的回收拆解阶段全部的GHG排放量如式(15)所示。

4.2 再制造发动机生产阶段碳足迹计算

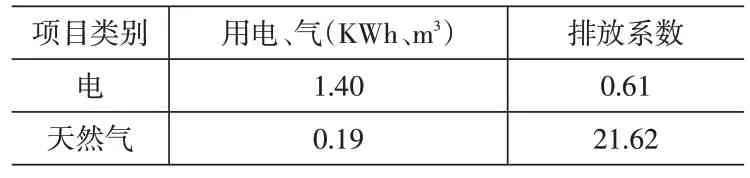

根据式(5)-式(7),计算出生产每千克再制造发动机所产生的排放量见表6。

表6 生产每千克再制造发动机产生的排放量

根据表6中再制造发动机生产的排放信息,参照式(8),废旧产品中碳元素的含量为0.067。求出再制造发动机生产的碳足迹如式(16)所示。

4.3 再制造发动机销售阶段碳足迹计算

参照公式(9),结合再制造发动机运输的数据信息,销售运输阶段的GHG排放系数为0.21。求出再制造发动机销售阶段的碳足迹如式(17)所示。

4.4 再制造发动机使用维护阶段碳足迹计算

根据汽车发动机协会数据资料显示,一般汽车再制造发动机有5年的使用寿命,再制造发动机的平均寿命达到150 000km,再制造发动机百公里油耗为6.87L。汽车运输燃油的GHG排放系数为2.925,在汽车发动机使用的整个生命周期中,再制造发动机的燃料贡献率为0.25。参照式(10),求出再制造发动机使用阶段的碳足迹,如式(18)所示。

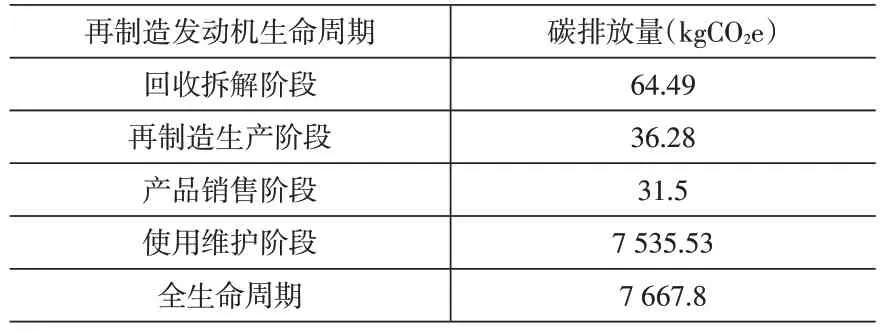

根据结果可知再制造发动机全生命周期的碳排放总量为7 667.8kgCO2e,其中使用维护阶段最高,碳排放量为7 535.53kgCO2e;其次是回收拆解阶段,排放量为64.49kgCO2e;然后是再制造生产阶段,排放量36.28kgCO2e;最后是产品销售阶段为31.5kgCO2e。再制造发动机生命周期的碳排放量见表7。

表7 再制造发动机生命周期碳排放量

根据碳税政策,在不考虑使用维护阶段的碳价格时,求得再制造发动机生命周期每个阶段的碳成本为C4:

5 结语

(1)建立了再制造产品生命周期碳足迹核算模型。基于生命周期理论,参照PAS 2050规范,该模型由目的的确定、计算边界的确定、碳排放源分析、计算方法的选择四部分组成,对再制造供应链碳足迹的路径进行深入的研究与分析。

(2)基于生命周期理论,建立生命周期各阶段的碳足迹核算模型。将碳足迹的计算分为:回收拆解、再制造生产、生产销售、使用维护四个部分。

(3)构建了一套针对再制造发动机具体的碳足迹核算模型。本文在汽车行业还没有出台碳足迹核算标准时,选取再制造发动机碳足迹为研究对象,基于排放系数和生命周期方法,构建了碳足迹核算模型,将生命周期划分为回收拆解、再制造生产、产品销售、使用维护四个阶段,并对各个阶段以及整个生命周期的碳排放进行计算,有利于再制造商核算再制造汽车的经济和环境效益。