破片侵彻含内衬碳纤维复合材料圆筒损伤机理

2023-11-04朱家萱丁宁郭保全樊宇伟闫钊鸣黄通

朱家萱, 丁宁, 郭保全, 樊宇伟, 闫钊鸣, 黄通

(1.中北大学智能武器研究院, 太原 030051; 2.中北大学机电工程学院, 太原 030051; 3.中北大学材料科学与工程学院, 太原 030051; 4.火箭军工程大学导弹工程学院, 西安 710025)

与传统材料相比,碳纤维复合材料具有比强度高、比刚度高、密度低等优点,目前在航空航天、车辆领域、军工领域等有着广泛的运用[1-5]。然而复合材料在受到冲击加载或者静态疲劳加载时,会表现出明显的脆性行为,并伴随着纤维断裂、基体开裂和分层等,从而导致其刚度和强度降低。含内衬的碳纤维复合材料圆筒作为一种常见结构,已广泛运用于高压容器、常规武器发射、航空航天领域中,其在使用和储备过程中面临着多种类型的高冲击载荷[6-8]。因此,对碳纤维复合材料圆筒在冲击载荷作用下的损伤机理的研究引起了国内外相关学者的广泛关注。

目前,国内外学者对含内衬复合材料圆筒的损伤机理开展了大量试验、理论分析以及仿真研究。Nelson等[9]采用LS-DYNA软件研究了纤维增强材料容器在爆炸载荷作用下的大变形和损伤模式,并进行了试验。刘东炎等[10]研究了2种不同织物结构的超高分子量聚乙烯织物/聚脲柔性复合材料的损伤侵彻机制。 Gonzálev等[11]进行了复合材料冲击试验,发现复合材料层合板最早失效为基体失效。Liu等[12]分析了不同失效准则对复合材料层合板动态渐近失效的影响,为在冲击模拟过程中失效准则的选取提供参考。李尹松等[13]建立了一种预测复合材料层合板冲击凹坑深度的预测办法,并进行了低速冲击试验,在铺层较小的情况下,凹坑深度预测值与试验值一致性良好。陈战辉等[14]采用空气炮冲击、数值仿真、战斗部静爆试验等手段,研究了层合板冲击损伤类型和分层面积谁破片速度的变化规律。张华伟等[15]采用Hashin失效准则和Vumat子程序对复合材料板的渐近累积损伤进行了模拟,分析了不同铺层角度和冲击能量对分层损伤的影响。黄峰等[16]研究了复合材料层板在高速弹丸侧向冲击时的损伤行为,侧向冲击损伤区域远大于面内冲击损伤区域,损伤形式主要为基体开裂和分层。吕新颖等[17]开展了3层平面编织复合材料面板的蜂窝夹层板多能量冲击试验,研究了其冲击穿透损伤的失效机理。综上所述,国内外研究学者针对复合材料损伤展开了大量的仿真分析与实验探究,并得出了具有指导意义的损伤模型与损伤规律,但这些研究主要集中在复合材料层合板的冲击损伤规律,对含内衬复合材料圆筒在破片冲击下的损伤机理的研究较少,亟须深入开展此方面的研究。

现基于LS-DYNA有限元仿真软件,采用Chang-Chang损伤准则和Cohesive界面单元,建立考虑分层损伤的含内衬碳纤维复合材料圆筒在破片侵彻下的数值仿真模型,计算破片对碳纤维复合材料圆筒的动态侵彻过程,研究碳纤维复合材料圆筒在破片侵彻作用下的损伤机理及破片速度对含内衬复合材料圆筒损伤模式的影响。以期为碳纤维复合材料抗高冲击载荷性能的提高提供一定的研究基础。

1 计算模型

1.1 复合材料面内损伤模型

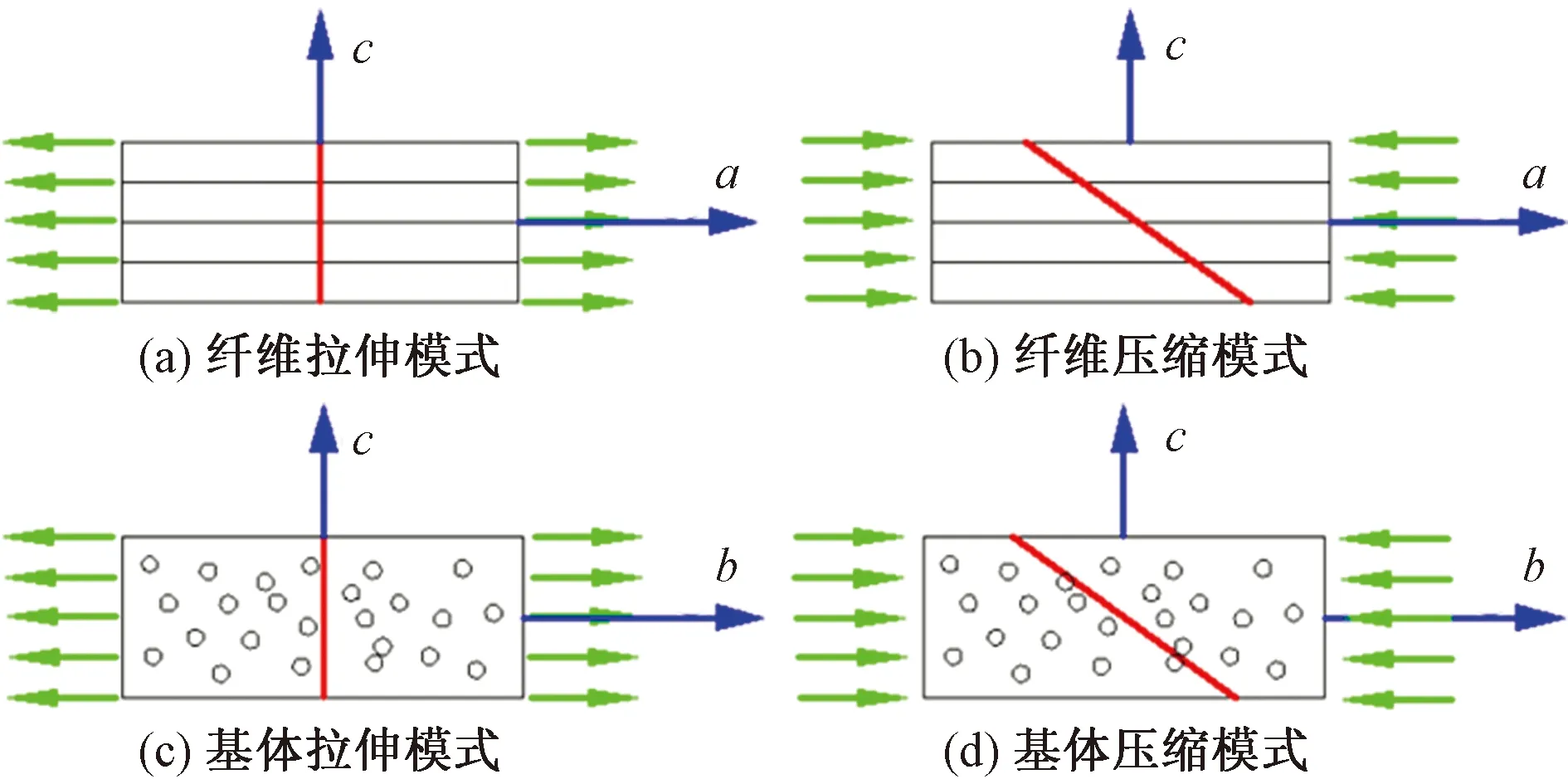

复合材料面内损伤判定使用Chang-Chang失效准则,可以考虑纤维拉伸失效、纤维压缩失效、基体拉伸失效、基体压缩失效。图1描述了Chang-Chang失效准则模式。

a表示轴向(纵向);b表示切向(横向);c表示法向

(1)纤维拉伸模式(σaa>0)。

(1)

(2)纤维压缩模式(σaa<0)。

(2)

(3)基体拉伸模式(σbb<0)。

(3)

(4)基体压缩模式(σbb>0)。

(4)

式中:σaa为纵向主应力;σbb为横向主应力;σab为剪切应力;Xc为轴向压缩强度;Xt为轴向拉伸强度;Yc为横向压缩强度;Yt横向拉伸强度;Sc为面内剪切强度;β为剪切力在纤维拉伸模式的比重系数;ef、ec、ed、em分别为4种失效模式下的失效因子。

1.2 复合材料面内损伤模型

对复合材料的层间损伤通过在两层复合材料层中间添加Cohesive内聚力界面单元刻画。当单元的位移超过其在法向和切向的极限位移后发生损伤。在单元法向上的损伤为损伤模式Ⅰ,切向上的损伤为损伤模式Ⅱ,同时考虑模式Ⅰ和模式Ⅱ的损伤为混合损伤模式。图2为内聚力单元混合模式的牵引分离曲线。

δ0为混合损伤模式下的初始位移;和分别为损伤模式Ⅰ和Ⅱ下的初始位移;δF为混合损伤模式的极限位移;和分别为损伤模式Ⅰ和Ⅱ下的极限位移

混合损伤模式的初始位移如下。

(5)

(6)

(7)

(8)

混合损伤模式的极限位移为

(9)

式中:EN为内聚力单元的面法向刚度;ET为内聚力单元的面内刚度;GCI为模式Ⅰ的能量释放率;GCII为模式Ⅱ的能量释放率;T为法向强度;S为切向强度;β为混合模式系数;XMU为混合模式准则指数。

1.3 复合材料面内损伤模型

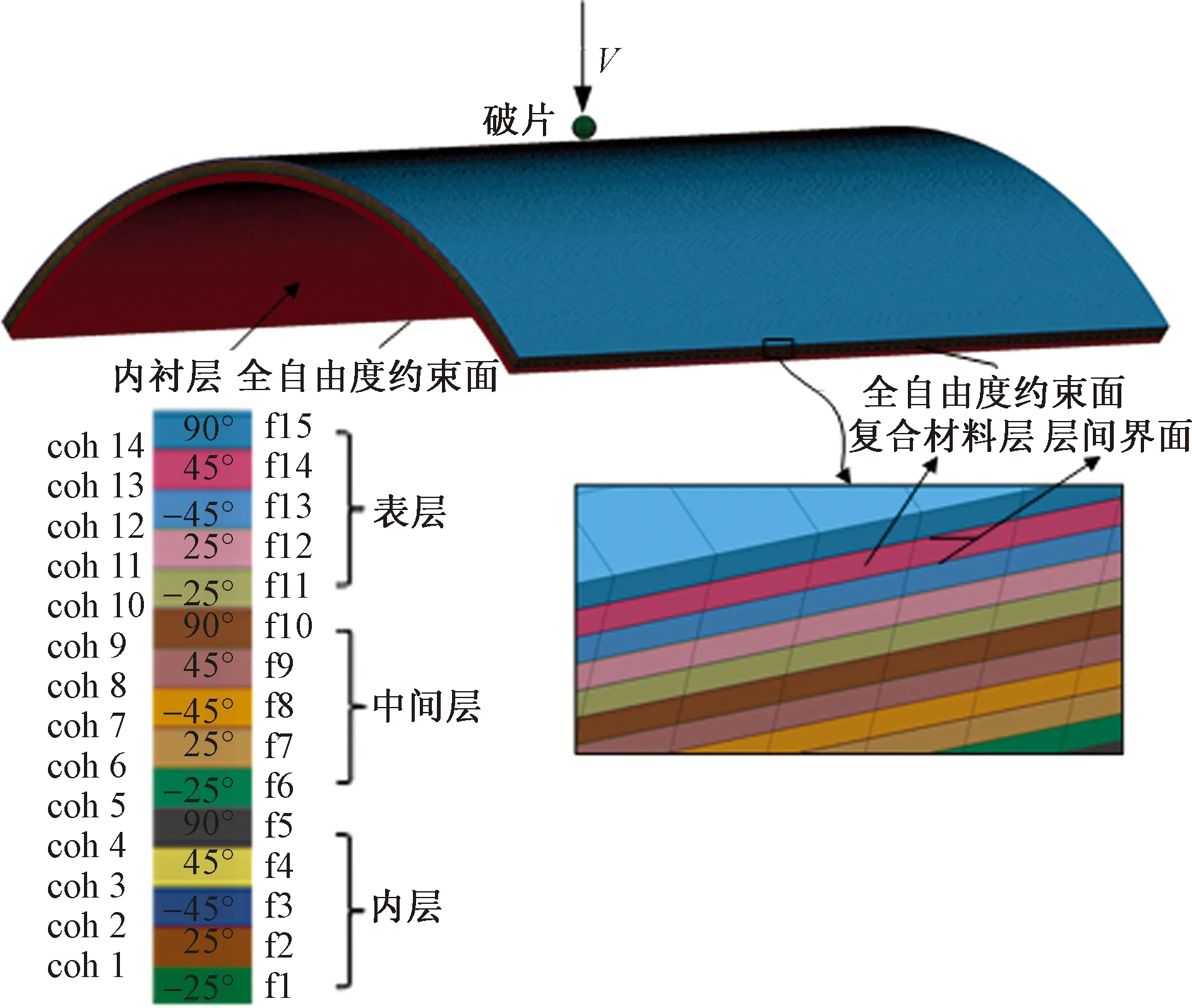

为了分析破片作用下含内衬复合材料圆筒的损伤机理,采用LS-DYNA非线性动力学软件进行建模,图3所示为含内衬碳纤维复合材料圆筒的模型图。为减小计算量,在划分网格时,复合材料圆筒取1/4尺寸模型。碳纤维复合材料的铺层角度为[±25°/±45°/90°]3,即-25°、+25°、-45°、+45°、+90°、-25°、+25°、-45°、+45°、+90°、-25°、+25°、-45°、+45°、+90°,共15层,每层厚度为0.33 mm,网格单元尺寸为1 mm,复合材料的材料模型使用MAT_54材料,材料参数如表1所示,其他相关参数参考文献[19]。纤维层之间采用厚度为0.01 mm的界面层隔开,材料模型使用MAT_138,材料参数见表2所示。破片为Φ8 mm的钨球,不考虑其变形,设置为刚体。破片、碳纤维层、内衬层采用3D Soild单元,圆筒边界施加固定接触,破片和复合材料圆筒之间添加侵蚀接触,复合材料相邻层间添加自动面面接触。

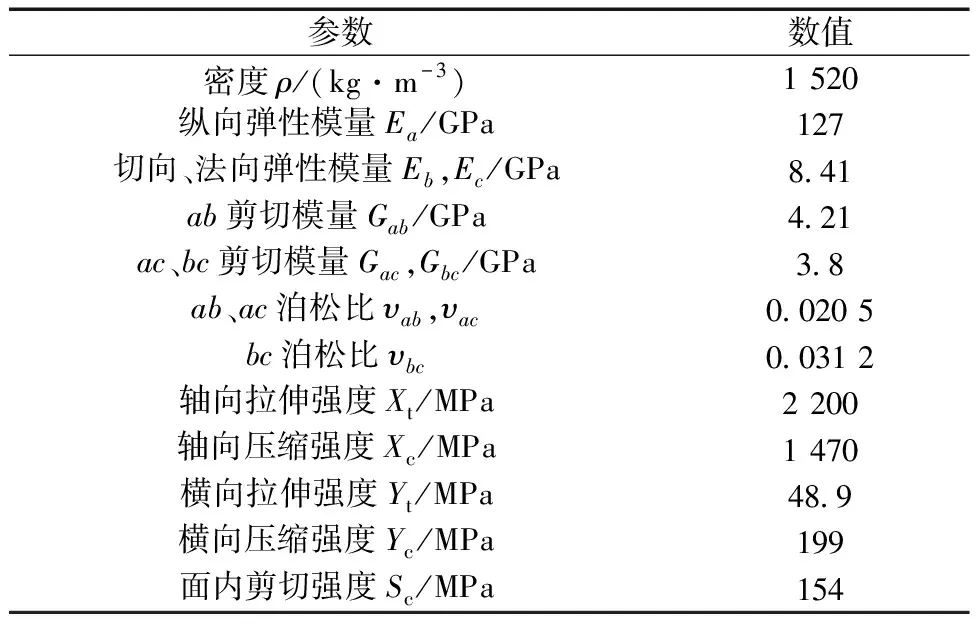

表1 碳纤维复合材料参数Table 1 Carbon fiber composite parameters

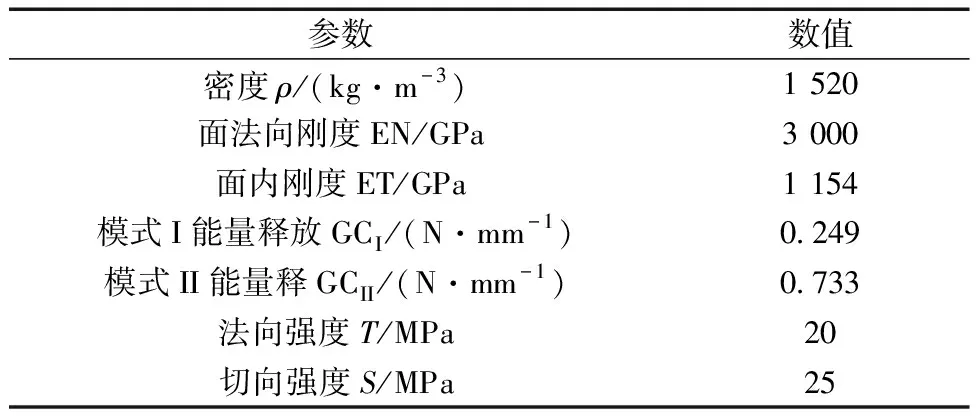

表2 内聚力单元参数Table 2 Cohesion unit parameters

f代表纤维;coh代表层间界面;V代表速度

2 结果与分析

2.1 破片侵彻碳纤维复合材料圆筒过程分析

破片侵彻含内衬复合材料圆筒是个瞬态的非线性动态过程,图4为钨球破片以200 m/s的初始速度侵彻含内衬复合材料圆筒的动态过程。从图4(a)~图4(c)可以看到,破片与复合材料层接触后,应力波在复合材料层内和各层之间传播,应力波在压缩区域之间进行反射、叠加,使得层间的应力、应变过程十分复杂。复合材料单元失效主要是由于破片对复合材料单元的压缩失效引起的,破孔周围的纤维会由于强度降低和应力波的传导而发生纤维分层、纤维撕裂。从图4(d)可以看到,在复合材料表层发生明显分层和撕裂。从图4(e)、图4(f)可以看到,当破片侵彻导复合材料内层之后,部分表层和中间层的复合材料形成很规整的剪切端面,而内层的纤维没有被完全压溃,而是呈现一个锥形破损状态,同时,内衬层表面出现凹坑,并由于复合材料层与钢内衬层之间的弹性模量相差较大,导致内衬层和碳纤维层出现大面积的分离。

图4 破片侵彻碳纤维复合材料圆筒的动态过程Fig.4 The dynamic process of fragment penetration into a carbon fiber composite cylinder

总体来看,破片冲击含内衬复合材料圆筒的损伤形态可包含3种:第一种,复合材料层在破片作用下,碳纤维复合材料层发生纤维断裂、纤维分层等;第二种,破片与钢内衬作用,钢内衬表面形成凹坑或破孔;第三种,复合材料与钢内衬之间发生严重的分层,大面积分离。

图5描述了在破片侵彻作用下,应力波在碳纤维复合材料面内的传播趋势。从图5(a)、图5(b)可以看到,应力波在复合材料层面内沿着纤维的方向传播,复合材料开始发生损伤时状态有沿纤维方向损伤的趋势。从图5(c)、图5(d)描述了复合材料层间内聚力单元损伤情况和应力传播情况。可以看到,内聚力单元层内的应力传播与相邻复合材料层铺层角度相关。内聚力层的损伤演化趋于沿着相邻纤维层的铺层角度,整体损伤情况又与破片大小相关。

图5 碳纤维复合材料层应力云图Fig.5 Stress cloud of carbon fiber composite layers

2.2 破片速度对复合材料圆筒损伤模式影响

为了研究破片速度对含内衬复合材料圆筒损伤模式的影响,分别计算了破片速度为50、75、100、200、300、400、500、600、700、800、900 m/s的仿真工况。

2.2.1 复合材料层损伤图6为不同破片速度侵彻含钢内衬碳纤维复合材料圆筒的最终损伤状态图。可以看到,随着破片速度的增加,破片对筒体的侵彻深度增加,在破片速度达到300 m/s左右时,破片正好穿透钢内衬,此时破片速度为临界速度。不同的侵彻速度下,复合材料层和内衬层的损伤形态不同。如图6(a)~图6(c)所示,破片速度在50~100 m/s,破片未完全将复合材料层穿透,复合材料表层出现纤维的撕裂和分层,表层碳纤维层呈现锥形的损伤坑,在损伤坑附近伴随出现明显的复合材料层间分层现象。如图6(d)~图6(f)所示,当破片速度达到200 m/s,复合材料层表纤维撕裂和分层现象减弱,破孔呈现出剪切破坏的样式,有规整的剪切断面,在复合材料的内层损伤状态并呈锥形,同时,复合材料层与内衬层之间大面积分开,内衬层出现凹坑;当破片速度达到300 m/s,复合材料层的损伤口表现为明显的剪切断面,内衬层被破坏,同时复合材料层和内衬层的分层面积加大;当破片速度达到400 m/s时,整个复合材料层和内衬层的破孔断面为整齐的断面,复合材料层和内衬层的分离程度减小。

图6 不同破片速度侵彻含内衬碳纤维复合材料的损伤图Fig.6 Damage diagram of carbon fiber composites with lining with different fragment speeds

图7所示为不同破片速度下层内损伤总面积变化。可以看出,随着破片初始速度的增加,层内损伤面积先增加,后趋于稳定。破片初始速度大于300 m/s时,破片对复合材料层的主要损伤模式为剪切冲塞,复合材料层破孔大小略大于破片截面。

图7 不同破片速度下层内损伤面积变化曲线Fig.7 The curve of damage area in the lower layer at different speeds of fragmentation

图8所示为不同破片速度下碳纤维复合材料层分层损伤面积。可以看出,当破片的初始速度在50~100 m/s时,破片的动能较低,侵彻作用主要发生在复合材料层表层。随着破片侵彻深度的增加,分层面积逐渐减小。当破片速度继续增大,随着破片侵彻深度的增加,相邻层之间的分层面积有增大的趋势。

图8 不同破片速度下内聚力单元损伤面积变形曲线Fig.8 The curves of damage area of cohesive force unit at different speeds of fragmentation

图9为不同破片速度下复合材料层分层损伤总面积。可以看到,破片速度在300~400 m/s时,复合材料的层间分层现象最小,主要是由于在此状态复合材料层和内衬层之间的分离程度最大,复合材料层受到的内衬层之间的反射应力波的作用最小,分层总面积最小。

图9 不同破片初始速度下的分层损伤总面积变化曲线Fig.9 The curve of total delamination damage area at different initial speeds of fragmentation

2.2.2 内衬层损伤

图10所示为不同破片速度下的内衬层损伤状态。内衬层的损伤状态包含内衬层表面凹陷、局部凹坑和局部破孔。可以看出,随着破片初始速度的增加,内衬层的局部损伤由局部凹坑变成局部破孔,内衬层内表面为花瓣形开裂状态。内衬层表面凹陷直径Φ和深度L如图11和图12所示,破片初始速度在300 m/s左右时,内衬层的凹陷直径和凹陷深度最大,随着破片速度的再增大,破片的侵彻能力增强,破片与内衬层的侵彻作用时间减短,凹陷程度呈降低趋势。

L为凹坑深度;Φ为凹坑直径

图11 不同破片速度下的内衬层凹坑直径Fig.11 Pit diameters of the lining layer at different fragment speeds

图12 不同破片速度下的内衬层凹坑深度Fig.12 The pit depth of lining at different fragment speeds

图13为不同破片速度下碳纤维复合材料层和内衬层的分离总面积。破片初始速度在50~100 m/s左右,复合材料层与内衬层未分离,破片速度在300 m/s左右,内衬层发生凹陷和破损,分离面积达到最大。当速度继续增加,复合材料层和内衬层的分离面积降低。复合材料层和内衬层之间的分离程度与内衬层的凹陷程度正相关。

图13 不同破片速度下的分离总面积Fig.13 Total area separated at different fragment speeds

2.2.3 吸能特性

图14描述了不同破片速度侵彻含内衬的碳纤维复合材料圆筒剩余速度变化图。当初始速度小于300 m/s时,破片冲击筒体后会发生反弹,反弹速度在10 m/s左右。初始速度在300 m/s左右,破片刚好穿过含内衬复合材料圆筒。当破片速度在300 m/s后,剩余速度随着破片初始速度的增加而增加,呈现线性增大规律。

图14 破片侵彻后的剩余速度Fig.14 The remaining speeds after fragment penetration

图15描述了不同破片速度侵彻含内衬的碳纤维复合材料筒体吸能和破片初始动能变化图。可以看出,破片初始速度小于300 m/s时,筒体基本将破片的动能完全吸收。当初始速度大于300 m/s,随着初始速度的增加筒体的吸能量在缓慢增加。与破片初始动能增量相比,筒体吸能量上升速度较慢。

图15 不同破片速度下的筒体吸能量Fig.15 The cylinder absorbs energy at different fragment speeds

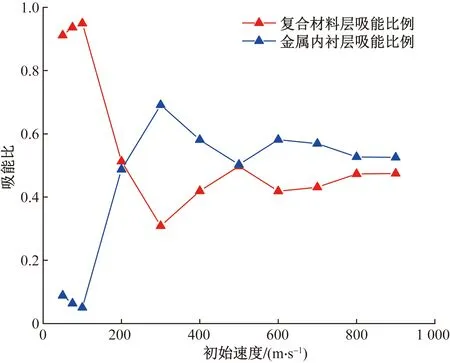

图16描述了不同破片速度侵彻碳纤维复合材料层和内衬层吸能比例变化图。初始速度在50~

图16 不同破片速度下碳纤维复合材料层和内衬层吸能比例Fig.16 The energy absorption ratio of carbon fiber composite layer and lining layer at different fragment speeds

200 m/s时,复合材料层对破片动能的吸收大于金属内衬层的能量吸收,从图4(a)~图4(c)可以看到,在破片初始速度较低的情况下,内衬层还未受到破片侵彻作用,破片的动能主要通过复合材料吸收。初始速度在300 m/s左右时,复合材料层与内衬层发生大面积分离,同时内衬层表面凹陷,并在局部形成破孔,此时内衬层大程度的吸收了破片的动能,内衬层的吸能比达到最大。随着破片初始速度的增加,破片能够完全穿透含内衬复合材料圆筒,复合材料层和内衬层的吸能比例逐渐趋于稳定,复合材料层的吸能比在0.47左右,内衬层的吸能比在0.53左右。

4 结论

采用LS-DYNA研究了破片侵彻含内衬碳纤维复合材料圆筒的损伤机理、吸能特性和破片初始速度对损伤模式的影响,得出以下结论。

(1)破片侵彻含内衬碳纤维复合材料圆筒的主要损伤形式有三种:第一种,复合材料层发生纤维断裂、纤维分层等;第二种,内衬层表面发生凹陷,在局部形成凹坑或破孔;第三种,复合材料层与内衬层之间发生分离。

(2)破片速度对含内衬复合材料圆筒的损伤模式有较大影响。破片速度在50~100 m/s时,复合材料表层发生分层和撕裂,内衬层未损伤;破片初始速度在300 m/s时,破片刚好穿过圆筒,复合材料内层出现锥形破孔,复合材料层和内衬层之间分离最大,内衬层表面凹陷最大,并出现破孔;破片初始速度在400~900 m/s,复合材料层的面内损伤面积保持稳定在950 mm2左右,复合材料层与和内衬层的分离面积逐渐减少,内衬层凹陷程度减小。

(3)破片初始速度在50~200 m/s时,破片未穿透圆筒,破片反弹,复合材料层吸能大于内衬层吸能;破片初始速度在300 m/s左右,破片刚好穿透圆筒,内层层的吸能比达到最大;破片初始速度在400~900 m/s时,随着破片初始速度的增加,筒体吸能量缓慢增加,复合材料吸能比和内衬层吸能比逐渐趋于稳定,复合材料层的吸能比在0.47左右,内衬层的吸能比在0.53左右。