瓦斯抽采钻孔合理封孔参数优化

2023-11-04李杰

李杰

(1.中煤科工集团沈阳研究院有限公司, 抚顺 113122; 2.煤矿安全技术国家重点实验室, 抚顺 113122;3.重庆大学资源与安全学院, 重庆 400044)

瓦斯抽采是防治煤矿瓦斯灾害事故最根本的技术措施,而封孔质量是保障瓦斯抽采效果的关键。瓦斯抽采钻孔的封孔质量受很多因素的影响,其中封孔参数就是其重要影响因素之一。因此,为保证瓦斯抽采钻孔的封孔质量,对其合理的封孔参数研究就具有很重要的意义。

抽采钻孔的封孔参数主要包括始封深度、封孔长度及注浆压力等。近年来众多学者对于以上封孔参数进行了大量的研究,李喜员等[1]提出固液两相封孔技术有效降低了围岩松动圈对抽采钻孔封孔段的影响,实现了提高抽采瓦斯浓度的目标;张学博等[2]基于实验室试验及变质量流压降等理论分析,分析了抽采钻孔失稳坍塌对瓦斯抽采的影响机制,提出了基于抽采负压分布测试的抽采钻孔失稳坍塌特性探测技术,有效解决深部松软煤层抽采钻孔失稳坍塌问题、提高瓦斯抽采效果;陈凯[3]认为封孔段最好布置在应力集中区内且小于应力峰值中心处;刘树新等[4]认为煤矿井下压裂钻孔的封孔段长度应超过巷道围岩破裂区且到达应力峰值的位置;杨宏民等[5]、武炜等[6]利用数值模拟的方法得到一定条件下钻孔封孔时合理的注浆压力;程欢等[7]通过研究流过煤体的气体流量与煤层渗透率变化规律提出了“稳压测流量”法测定煤层巷道松动带的范围。然而,上述成果主要侧重从封孔方式、理论分析、试验测定的角度进行某一方面研究,对抽采钻孔整体封孔参数综合研究较少,同时针对封孔后抽采钻孔的封孔质量缺少有效地检测手段。

为此,现以山西王家岭矿为试验现场,采用现场实测和数值模拟的研究方法,对瓦斯抽采钻孔的始封深度、封孔长度及注浆压力进行全面、系统的研究,最后通过现场应用及封孔质量的检测证明封孔参数选取的合理性。

1 封孔关键参数理论分析

抽采钻孔的封孔关键参数主要包含3个:始封深度、封孔长度和注浆压力。其中,始封深度是指抽采钻孔封孔时孔口端开始封孔的位置,对于“两堵一注”封孔方法来说就是钻孔外侧囊袋的位置;封孔长度就是指封孔段的总长度;注浆压力是指钻孔内驱使浆液向围岩裂隙扩散的压力。常用封孔方法中,常压封孔的注浆压力为浆液的自重压力;带压封孔是指浆液除自身重力外还存在附加压力,其作用是为浆液注入围岩裂隙中进行扩散与充填提供动力。

1.1 始封深度

巷道未开挖之前,煤(岩)体处于三向应力平衡状态。巷道开挖后,其围岩应力将发生明显变化:一是巷道上部垂直方向的影响范围内应力减小,巷道壁处为零;二是巷道法向水平方向上应力增加,出现了应力“三带”,即卸压带、应力集中带和原始应力带。当集中应力值大于岩石抗压强度时,围岩将会发生破裂,从而形成围绕开挖空间的环形破裂区,习惯上将这个由于应力作用产生的破裂区称为巷道围岩松动圈,位于卸压带内[7-10]。

理论上来说,对抽采钻孔进行封孔时,其始封深度的位置应该避开松动圈,即位于巷道松动圈以里。卸压带内,特别是松动圈内围岩遭到破坏而产生丰富的裂隙,当始封深度处于松动圈内时,由于松动圈内的浆液大量泄漏而导致整个钻孔注浆压力加载不上,严重影响封孔效果。当巷道松动圈裂隙不发育、透气性较差、不会造成明显漏浆或浆液卸压时,也可以布置在巷道松动圈内靠里的位置。

1.2 封孔长度

对于井下抽采钻孔的封孔长度而言,如果封孔长度过短,整个封孔段均处于卸压带内时,则巷道内空气容易随围岩裂隙进入到抽采管内,导致抽采浓度偏低,进而影响抽采效果;当封孔长度过长,超过了巷帮应力峰值所在位置时,如果此处的应力过大,会造成封孔段的破坏,在人工和材料方面都是无谓的浪费。因此,理论上封孔段应始于巷道松动圈边界,止于应力峰值中心。若出现应力集中而导致塌孔严重的情况,则封孔段应覆盖整个应力集中易塌孔区。

1.3 注浆压力

注浆压力的选择受很多因素的影响,比如围岩中不同岩层的渗透率、裂隙发育程度及连通性等。当注浆压力较小时,浆液无法克服在围岩裂隙流动时的毛细管力和流动阻力,从而无法有效充填和封堵围岩裂隙,造成抽采时钻孔漏风;当注浆压力过大时,一是大大提高了注浆施工的难度和成本,二是浆液压力超过钻孔围岩所能承受的极限压力时,岩体将会造成二次破坏,发生劈裂,从而形成大量新的流动通道,有可能突破始封位置以外的围岩阻力形成溃浆,从而使得封孔效果难以保障。因此,合理的注浆压力应该使浆液能够渗透到钻孔周边有效影响范围,但又不至于造成溃浆。

2 封孔关键参数的确定

以山西王家岭矿12318工作面为试验地点,首先采用钻屑量测定法来确定巷道松动圈范围及围岩内应力分布情况,据此来确定钻孔始封深度和封孔长度的范围;再通过利用COMSOL多物理场耦合软件模拟的方法来确定出合理的封孔注浆压力。

山西王家岭矿位于山西省乡宁县和河津市境内,设计生产能力6.0 Mt/a,采用双平硐-回风斜井开拓,属于高瓦斯矿井。井田内含有2号、3号和10号共3层可采煤层,目前主采2号煤层。12318工作面采用U形通风方式,采煤方法为长壁后退式采煤法,综合机械化放顶煤采煤工艺,全部垮落法管理顶板。煤层厚度为6.3 m,顶板为泥质砂岩和细砂岩,底板为泥岩。

2.1 始封深度的确定

根据始封深度理论分析可知,始封深度的确定主要与巷道松动圈范围有关。根据矿井12318工作面现场测试条件,采用钻孔钻屑量测定法对巷道松动圈进行测定。其原理在于当钻头向煤(岩)体钻进时,其钻屑量除了打钻过程中破碎的煤岩体(其体积与钻孔体积相同)外,还有钻孔应力收缩或松散体脱落所产生的钻屑,此时总钻屑量大于钻孔体积。因此,依据钻屑量的变化可以初步确定巷道松动圈范围[11-12]。钻屑量与巷道围岩内应力分布关系如图1所示。在12318工作面共进行5个钻屑量测定,各钻孔施工参数见表1,各钻孔施工过程中钻屑量的测定结果如图2所示。

图1 钻屑量与围岩应力关系示意Fig.1 Relation between cuttings and surrounding rock stress

图2 钻孔施工过程中钻屑量的变化规律Fig.2 The change law of cuttings amount during drilling construction

从图2中可以看出,除2、3号钻孔外,其余钻孔孔口往里4 m范围内钻屑量总体上高于之后一定范围内的钻屑量,而且钻屑粒度也明显较大,说明钻孔周围煤体松动脱落严重,因此认为孔口0~4 m范围内为巷道松动圈范围,即封孔时始封深度不应小于4 m。结合钻孔施工结束后扫孔作业塞入压风管难易程度,分析认为2号钻孔、3号孔,出现上述原因可能是该钻孔在钻进过程中出现小范围塌孔。

2.2 封孔长度的确定

根据封孔长度理论分析可知,封孔段应始于巷道松动圈边界,止于应力峰值中心。因此,当始封深度确定时,封孔长度主要由巷道周边煤(岩)体内的应力集中带分布情况决定。

根据图2钻屑量测定结果可以看出,5个钻孔的平均钻屑量从孔口往里逐步降低,到14~18 m时又突然上升,之后逐步降低。结合钻屑量与巷道围岩内应力分布关系可知,后期钻屑量的突然上升主要是通过应力集中带的原因。综合分析认为巷道周边应力集中带范围为14~18 m,其中应力峰值位于16 m左右。另外根据《煤矿瓦斯抽采工程设计规范》(GB 50471—2008)规定:“在煤壁开孔的钻孔,封孔长度不得低于7 m”,最终分析认为封孔长度应在8~12 m范围内。

2.3 封孔注浆压力的确定

注浆压力主要是根据不同注浆压力下浆液的扩散半径来确定。采用COMSOL 多物理场耦合软件,根据现场煤层和顶板条件建立30 m×10 m的二维几何模型,模拟直径为75 mm钻孔在煤层、砂质泥岩中注浆后,不同注浆压力下任意时刻浆液的扩散距离,据此确定出合理的注浆压力。

2.3.1 基本假设

浆液在岩层内的渗流运动服从达西定律,浆液只在注浆段的围岩裂隙内渗透扩散,钻孔边界浆液注入压力约等于孔口注浆泵中的控制压力,注浆段岩层为均质且各向同性,注浆浆液为不可压缩流体。

2.3.2 数学模型

渗流基本规律的表达式为

(1)

岩体内浆液渗流的连续性方程为

(2)

由式(1)、式(2)联合消除速度ν,表示为压力P与密度ρ的关系模型为

(3)

注浆渗流控制方程的表达式为

(4)

式中:ν为渗流速度,m/s;k为渗透率,k=1.56×10-12m2;μ为动力黏度,μ=2.80×10-4kg/(m·s);P为流体压力,kg/(m·s2);ρ为浆液密度,ρ=1 280 kg/m3;D为垂向坐标(如x,y,z);φ为孔隙率,φ=4.7%;q为流体体积,m3;g为重力加速度,g=9.80 m/s2;t为时间变量;S为储存系数,S=0.03 MPa-1。

2.3.3 初始条件和边界条件

以钻孔边界作为注浆段的浆液流入边界,其他边界均没有建立流动边界,初始条件为

P|t=0=P0

(5)

式(5)中:P0为注浆时钻孔边界的初始压力。

无穷远处浆液压力梯度为0,模型边界条件为

(6)

式(6)中:r为煤(岩)体内某点与钻孔边界之间的距离,m。

2.3.4 模拟结果

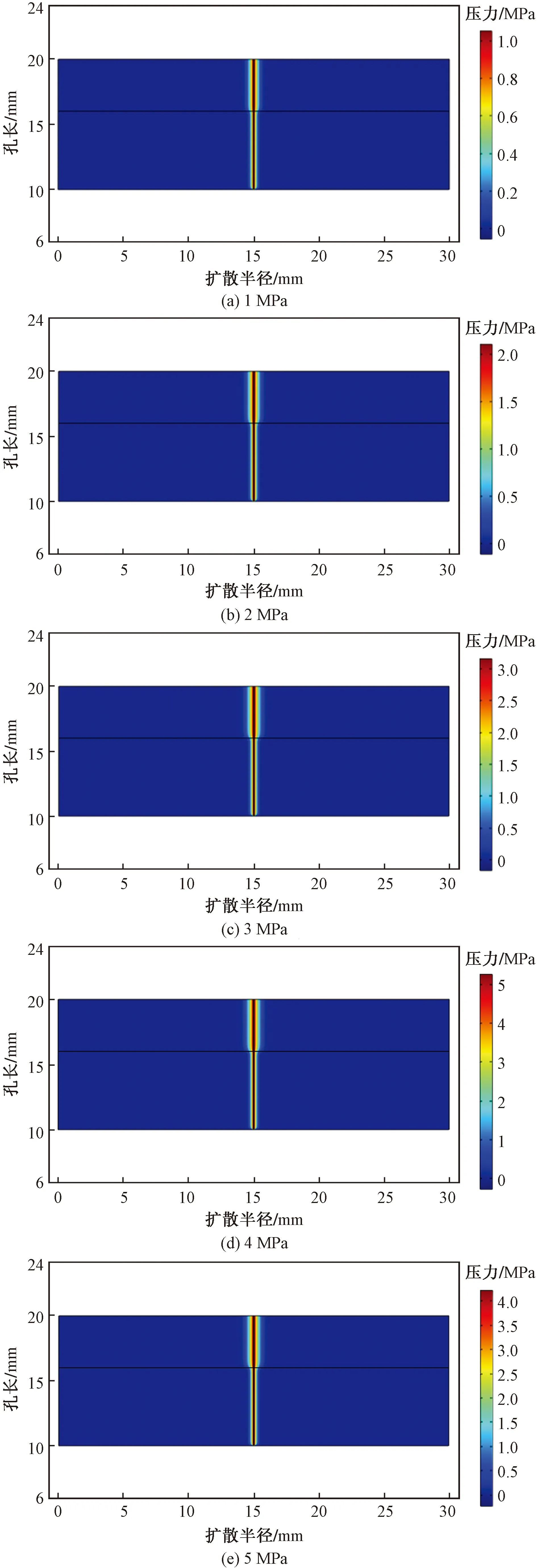

根据上述计算模型,对1~5 MPa注浆压力分别进行模拟。经过Comsol 瞬态求解器求解,得到不同注浆压力下的浆液渗流时的压力分布云图,如图3所示。为便于分析,分别提取模拟结果中浆液在煤层、砂质泥岩中的浆液扩散距离,绘制相应的注浆压力与浆液扩散距离的关系图,如图4所示。

图3 不同注浆压力下浆液渗流时的压力分布云图Fig.3 Pressure distribution nephogram of slurry seepage under different grouting pressures

图4 不同注浆压力下浆液扩散距离Fig.4 Grout diffusion distance under different grouting pressures

从图3和图4中可以看出,浆液在煤层和岩层中的扩散距离与注浆压力的大小成正相关关系。随着注浆压力的增大,浆液扩散半径逐渐增加,但当注浆压力升高到3 MPa后,扩散半径随注浆压力的变化将不再明显,即继续增大注浆压力提高封孔质量的意义不大,因此封孔注浆压力应达到3 MPa为宜。

3 现场应用及效果考察

在12318工作面回风巷内沿工作面推进方向每隔100 m设置一个钻场,共设置5个钻场。其中,第一个钻场距离工作面110 m左右。在每个钻场内布置5个斜向高位钻孔,钻孔均在煤层中开孔,采用常压注浆和高压注浆两种封孔方法,如图5所示。其中,采用“两堵一注”高压注浆封孔的钻孔共15个,封孔压力为3 MPa;采用水泥砂浆常压封孔的钻孔10个,注浆压力为浆液自重压力。钻孔始封深度均为4.2 m(考虑钻孔倾角);封孔长度均为11 m(深入砂质泥岩2 m左右)。封孔段孔径为75 mm,钻孔布置参数见表2。

表2 钻孔布置参数Table 2 Drilling layout parameters

图5 抽采钻孔封孔示意图Fig.5 Schematic diagram of drilling hole sealing

3.1 封孔质量检测原理

采用封孔质量检测仪对钻孔内的瓦斯体积分数沿程分布规律进行检测。

例1.在以习近平同志为代表的党中央坚强领导下,全国各族人民万众一心,克难攻坚,完成了全年经济社会发展主要目标任务,全面深化改革实现良好开局,全面推进依法治国开启新征程,全面建成小康社会又迈出坚实步伐。

钻孔封孔质量长期以来主要依靠钻孔的抽采效果来判断,这种方法虽然可以筛选出封孔质量不好的钻孔,但难以对钻孔内的漏风位置和漏风率进行定量研究。采用抽采钻孔封孔质量检测仪可以实现对钻孔漏风的定量评价。其检测原理是采用负压引射方法将钻孔内不同位置的气样采集出来进行分析,得出钻孔内沿程瓦斯体积分数的变化规律。

对于同一个抽采钻孔而言,当瓦斯来源稳定、钻孔封孔严密时,在测试时间段内,钻孔内部瓦斯体积分数、流量和负压在较短时间内基本保持稳定;若钻孔内部某一位置出现漏风,在漏风点前后抽采钻孔内抽采瓦斯体积分数、流量和负压的分布将会出现突变[13-14]。

3.2 封孔质量检测结果

根据实际封孔及套管连接情况,在每个钻孔内布置了6个测点,分别为C1~C6,如图6所示。在钻孔服务周期内,每个抽采钻孔共进行了5次检测。

图6 测点布置图Fig.6 Arrangement of measuring points

测试结果表明,采用3 MPa注浆压力封孔的15个钻孔,封孔段内各测点瓦斯浓度均未发生明显变化,表明封孔段没有明显漏风,封孔质量良好。而采用常压注浆的10个钻孔中,部分钻孔内各测点瓦斯浓度出现明显降低,说明检测段有空气漏入。由于篇幅所限,仅将各钻场具有代表性钻孔的测定结果列出,如图7所示。

图7 钻孔内瓦斯浓度变化规律Fig.7 Variation law of gas concentration in borehole

从图7中可以看出,钻孔4内各测点瓦斯体积分数值在C2、C5和C6测点处均出现明显变化,其变化幅度分别为39.14%、21.21%和21.78%,说明该钻孔在C1~C2、C4~C5及C5~C6检测段均存在漏风现象;钻孔5内 C2~C6的瓦斯浓度降低幅度分别为66.15%、19.56%、22.9%、6.29%和21.78%,表现出严重的漏风现象。分析认为两钻孔出现漏风的原因主要是常压注浆条件下,浆液仅在自重应力下无法有效封堵钻孔及其周边裂隙;其次是套管与套管之间连接不严密。

对于同一抽采钻孔而言,无论是否出现漏风现象,在较短的测试周期内,其封孔段各处的抽采瓦斯纯量相同。根据以上原理结合钻孔抽采混量就能计算出各钻孔的漏风率和漏风量[15-16]。其中,抽采混量为孔口处抽采管内的抽采气体混量,可利用皮托管测定。

通过计算得出钻孔4和钻孔5的漏风率分别为51.26%和83.84%,说明其抽采混量中有一半以上为漏风。可见,常压注浆封孔钻孔内的浆液在仅有自重应力而无附加压力的条件下,其浆液得不到足够的动力向钻孔周边裂隙进行扩散,从而无法有效封堵钻孔周边裂隙,最终导致钻孔漏风和封孔质量较差的结果。

4 结论

(1)煤层开孔的瓦斯抽采钻孔始封深度应不小于4 m,封孔长度范围为8~12 m,注浆压力应达到3 MPa。

(2)现场试验表明,采用3 MPa注浆压力封孔,封孔质量良好,可以满足煤矿瓦斯抽采的要求;而常压注浆封孔的钻孔漏风率较大,难以满足煤层瓦斯抽采的需求。