管道应力分析在大型油库设计中的应用

2023-11-03何自力

何自力

大庆油田设计院有限公司

近年来随着油库的大型化,涉及的管系及相应管系的应力情况也越来越复杂。本文主要简述了大型油库管系规划和布置、直管压力平衡式膨胀节布置、罐前复式大拉杆膨胀节布置以及外输泵进出管线约束的设置;利用管道应力分析软件对场区主管廊、罐组内管系进行应力分析,优化管系,降低管系整体的应力水平,以确保油库管系的安全合理性。

1 管系规划和布置

1.1 工程概况及设计条件

以某大型油库库内管网设计为例,介绍应力分析在配管设计中的应用。

油库内一条680 m×11 m 的大管沟横贯东西,管沟内主要有3 根DN1200 的收发油管线及1 根DN900 的外输油管线,连接13 个罐组,形成一个庞大的管系。

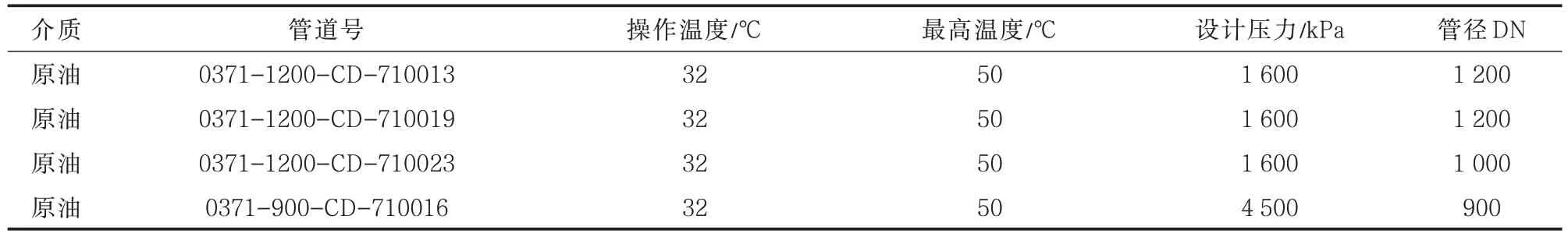

设计条件如表1 所示。

表1 管道特性Tab.1 Pipeline characteristics

1.2 管系优化

库内管网分支众多,对于这种复杂管系,并且都是大口径管道,分支管系的应力对主管系造成的累加影响将是巨大的;管道在运行过程中,当温度变化时,出现热胀和端点位移,会产生较大的温度应力。通过优化管系的布置条件、增加管道补偿的方式可以降低管系内的应力,但这些计算常规设计难以完成,采用应力分析的方法,利用CAESARⅡ软件可以优化管系的补偿[1],合理地设置固定点。设计时以固定点作为分界,将大管系分成若干段小管系,采用分段补偿的方式降低管系的整体应力,同时保证各小段管系具有合理的柔性,在恰当位置设置补偿器和固定点,将是较为合理的设计方案。

自然补偿法具有结构简单、运行可靠、成本低的优势[2],管道布置时应尽量采用自然补偿。利用CAESARⅡ软件将大管系拆分成三段和四段进行模型对比,通过计算补偿器和固定点的合理位置,优化了拆分后的管系;并分别计算出管系各个三通、弯头处的位移、受力及应力情况,来判定管道在安装和工作条件下,是否具有足够的强度和刚度;同时,限制管道的位移量过大,避免引起管道的非正常运行或破坏;降低管系整体的应力水平,大幅降低固定支架的推力,减少支吊架的载荷。

根据以上原则进行模型对比,优化管网设计。

模型1 最大一次应力和二次应力如表2 所示。

表2 模型1 最大一次应力和二次应力Tab.2 Maximum primary stress and secondary stress of Model 1

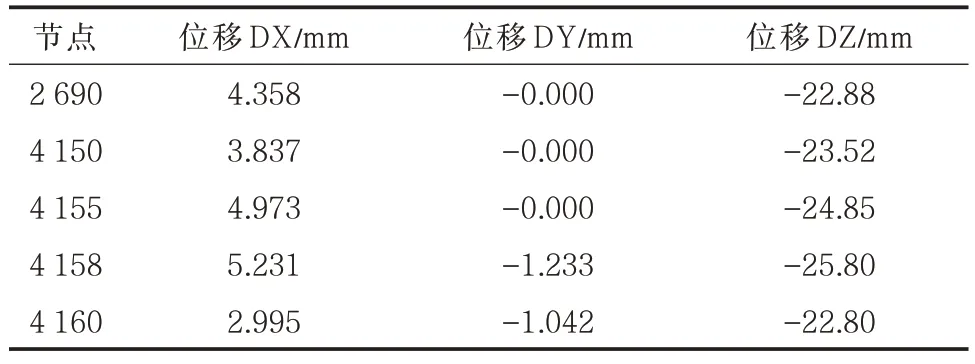

模型1 最大位移如表3 所示。

表3 模型1 最大位移Tab.3 Maximum displacement of Model 1

模型2 最大一次应力和二次应力如表4 所示。

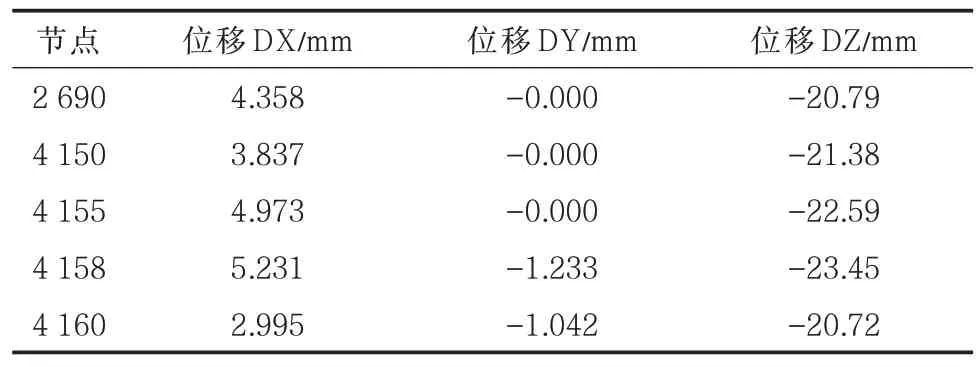

模型2 最大位移如表5 所示。

表5 模型2 最大位移Tab.5 Maximum displacement of Model 2

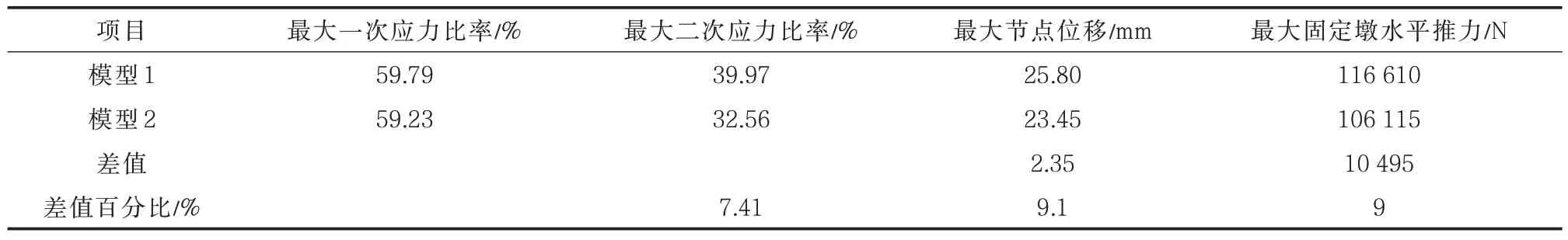

模型1 与模型2 优化对比如表6 所示。

近矿围岩蚀变在水平方向具有一定的分带性,自围岩至矿体,依次为:绢云母化带→绢云母化、硅化带→强绢云母化、硅化、黄铁矿化、碎裂岩化带→亮晶煤带→细砂糖状煤带。

表6 模型1 与模型2 优化对比Tab6 Optimization comparison between Model 1 and Model 2

根据实际经验[3]一次应力需要保持在标准许用值的60%以下;二次应力需要保持在标准许用值的80%以下;最大位移应小于75 mm。通过分析验证可以看出两个模型的计算结果均保持在实际经验允许的范围内,管系中最大一次应力比率相差无几,模型1 和模型2 管系中最大二次应力比率差值为7.41%,最大节点位移量差值为9.1%,最大固定墩水平推力差值为9%。从计算数值来看应力和应变是存在正向比例关系的。

由表6 可知,模型1 的一、二次应力、节点位移、固定墩水平推力值均较模型2 高,但模型1 的计算结果仍然保持在实际经验允许的范围内。结合油库内总体的平面布置,考虑到平面布置空间有限,模型1 管系相比模型2 少一处大的“π”型弯,能有效减少占地,在工艺方面也降低了流体阻力。由于有应力分析软件计算数据的支撑,综合考虑以上因素,设计仍然选择模型1 三段管系的方案。

1.3 直管压力平衡型膨胀节代替“π”型弯

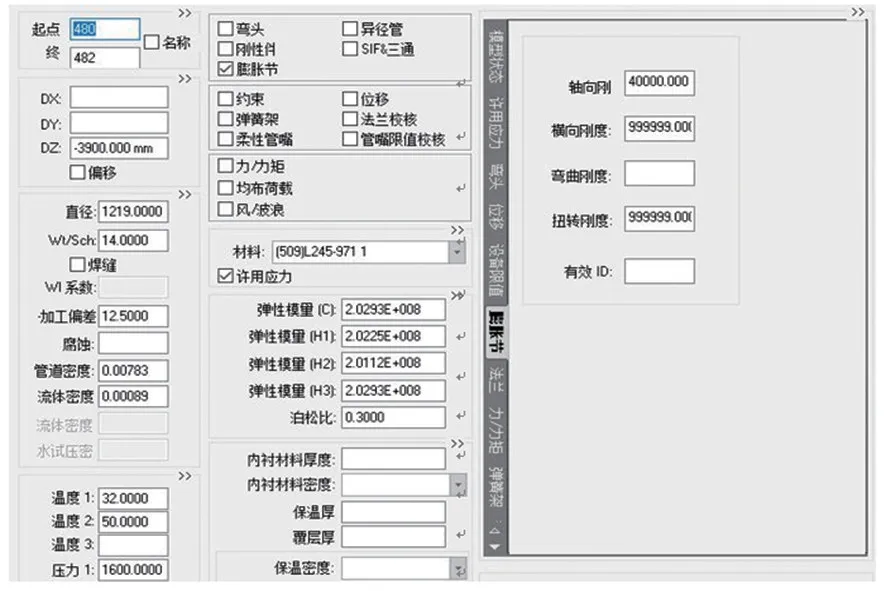

管网设计方案虽然确定是三段管系,但具体设计时管系西侧受空间限制无法设置“π”型弯作为自然补偿。经应力分析计算直管压力平衡型膨胀节[4]对管道的补偿作用与“π”型弯大致相当,对固定墩的推力也与自然补偿相差无几,没有附加的推力。采用直管压力平衡型补偿器可使管道按直线布置、减少项目占地面积、提高管廊利用率,从而降低项目整体工程造价[5]。具体计算如图1 所示。

图1 膨胀节简单建模Fig.1 Simple modeling of expansion joints

2 罐前复式大拉杆膨胀节布置

2.1 复式大拉杆膨胀节建模

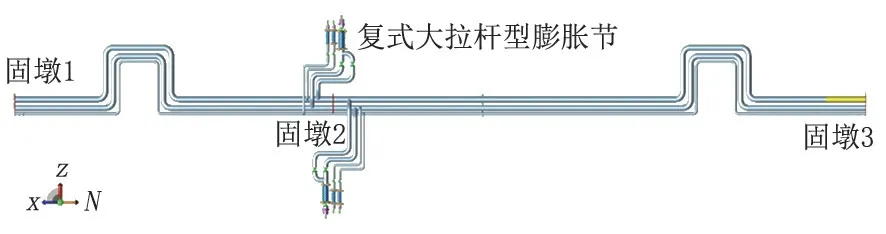

罐组内的管系按照前文所述在交界处采用固定点进行分割,罐组内成为一个独立的管系,同时将罐组内的管系分成两段小管系。罐组内左侧第一个固墩将罐组内、外管系进行了应力分隔。第一个固墩后是自然“π”弯,之后罐前固墩将罐组内主管系与罐前支管进行应力分隔,也是对带膨胀节的管系起到固支的作用。罐组内管系如图2 所示。

图2 罐组内管系模型Fig.2 Piping system model in tank group

为抵御大罐沉降、地震,以及其他载荷产生的管道横向位移,在罐前设置了复式大拉杆型膨胀节[6]。通过波纹管的角偏转可以吸收管道单平面或多平面的横向位移。拉杆能承受压力、推力和其他外加附力的作用[7]。在补偿器工作变形后,大拉杆可以起到限制变形量、保护波纹管的作用。

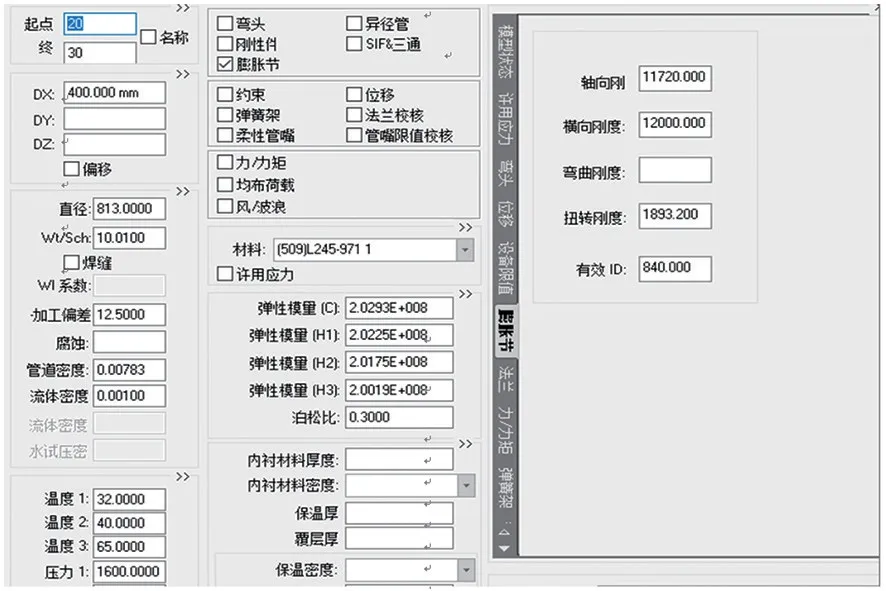

对复式拉杆型膨胀节进行复杂建模[8]:分别对波纹管、端板、拉杆、螺母进行建模,构成一个膨胀节的整体。复杂建模需要的参数较多,波纹管参数输入时需要输入轴向刚度、横向刚度和有效直径等。厂家需提供单个波纹管刚度的精确值,而不是按厂家样本中膨胀节整体刚度输入;端板和拉杆建模时通过刚性件进行模拟,需要输入刚性件的长度,再通过对刚性件两端增加约束的方法实现螺母的模拟。波纹管参数输入界面如图3 所示。

图3 膨胀节复杂建模Fig.3 Complex modeling of expansion joints

2.2 罐组内管系各工况应力情况

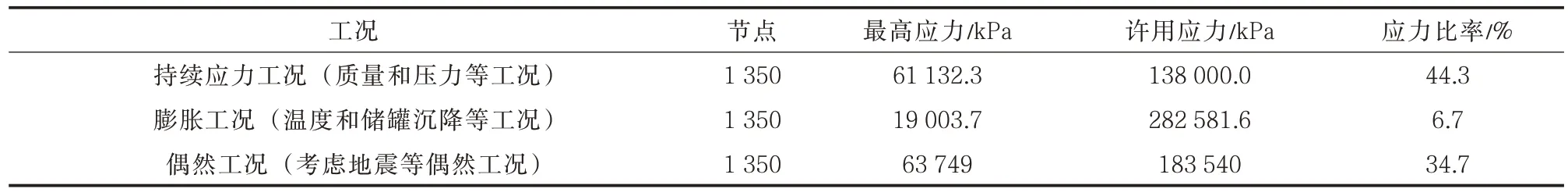

罐组内管系各工况应力情况如表7 所示。

表7 罐组内管系各工况应力情况Tab.7 Stress condition of piping system in tank group under various working conditions

2.3 复式大拉杆膨胀节的位移

对考虑了重力、压力、温度、储罐沉降,再耦合4 个水平方向的地震位移工况,验证复式大拉杆膨胀节的位移情况。基本地震水平加速度取0.15 g;储罐沉降按50 mm 考虑。

3 外输泵进出管线约束的设置

本工程外输泵进出口管径较大,最大达到DN700,外输泵的管系受力和应力状况复杂,根据本项目《管道应力分析设计统一规定》的要求,与荷载敏感的转动机械设备相连的管道应采用计算机辅助方法进行详细的分析。

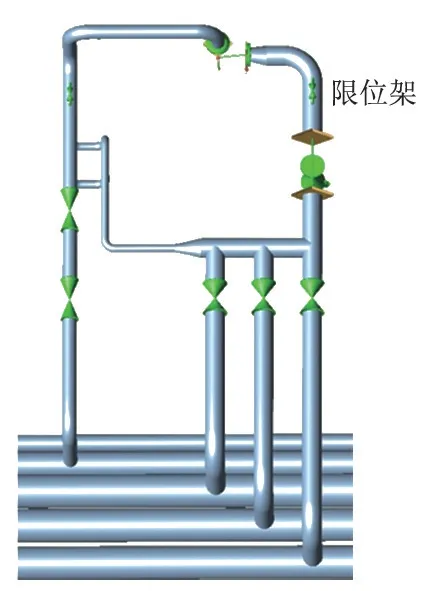

进行外输泵管道设计时,必须使进出口管道具有足够的柔性,以减小管道作用于泵管口处的力和力矩。泵进口侧压力低,需要考虑吸入条件,不适合像出口侧一样可以任意改变走向来增加管线柔性,需要在约束条件方面多加考虑。常规的做法是在泵的进出口附近,加限位支架,通过限位支架的受力来减小管道作用于泵管口处的力和力矩。通过对外输泵的管系应力状况和受力进行分析,其应力状况均保持在实际经验允许的范围内。需要重点分析泵口的受力[10],限位架的轴向推力,支吊架的承载能力。外输泵进口加限位架如图4 所示。

图4 外输泵进口加限位架Fig.4 Installation of a limit frame at the inlet of the export pump

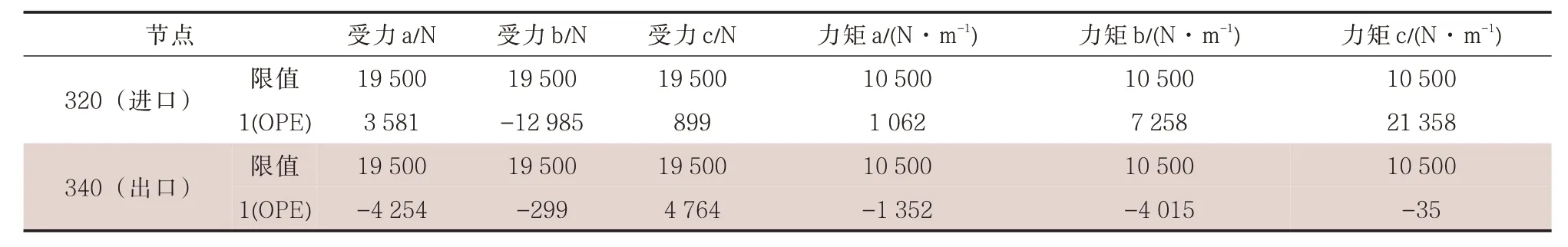

外输泵加限位架的管嘴校核如表8 所示。限位架推力如表9 所示。

表8 外输泵加限位架的管嘴校核Tab.8 Verification of pipe nozzles for export pumps with limit frames

表9 限位架推力Tab.9 Thrust of limit frame

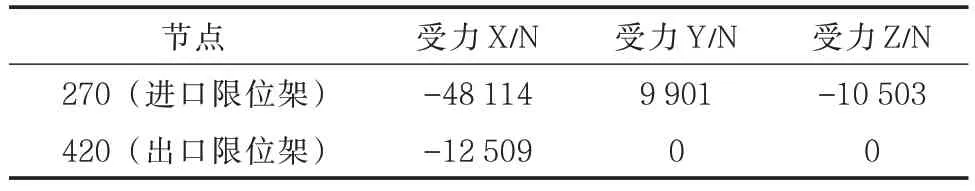

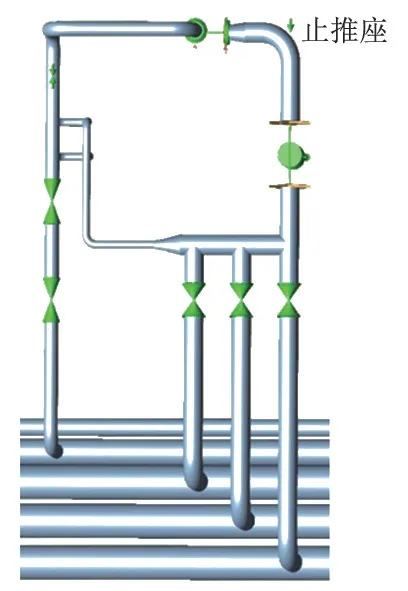

由表9 可知,外输泵进口3 个方向的受力均在限值内,但c 方向的力矩已经超限值2 倍,并且进口限位架的轴向推力已经达到-48 114 N,一般的支吊架已很难承受如此大的推力。设计上必须对泵进口的约束条件进行调整优化。为此在泵进口弯头处加止推座,再通过应力分析软件对外输泵的管系应力状况和受力进行分析,与常规加限位支架的做法作对比验证。外输泵进口加止推座如图5 所示。外输泵加止推座的管嘴校核如表10 所示。

图5 外输泵进口加止推座Fig.5 Installation of a thrust seat at the inlet of the export pump

由表10 可知,经过优化进口约束条件后,外输泵进口3 个方向的受力仍在限值内,a 方向的力矩已经减为限值的1/2,其他方向的力矩也远小于限值。优化后显著降低了泵管口处的力和力矩。

降低泵管口处的力和力矩的同时止推座处的受力显著增大。通过把止推座设计成一个专门的机械构件来达到结构的稳定性。

4 结论

(1)整体管系的设计需要合理地设置补偿器和固定点,以固定点作为分界将大管系分成若干段小管系,采用分段补偿的方式降低管系的整体应力,降低固定支架的推力,减少支吊架的载荷。采用应力分析的方法,通过模型对比,优化管系,将应力值控制在实际经验允许的范围之内。

(2)通过应力分析的方法,计算和统计重力、压力、温度、地震载荷以及储罐沉降位移,可以看出储罐沉降位移在罐前管系的位移中是占主导地位的,在常温工况中主要还是依据储罐沉降位移来选择膨胀节。

(3)在大型外输泵进口管线设置止推座替代限位管架,将管系对泵进口的力和力矩限制在合理的范围内。

对于大型油库这种复杂管系,应力分析设计起到非常关键的作用,计算结果精确、直观,相对人工计算的低效和准确性差,应用软件计算的准确性不但更髙,建立的模型也可通过调整参数加以重复利用,所以大型站库复杂管系采用应力分析的方法进行设计较常规设计有一定的优势。