天然气燃烧器的低氮优化及数值模拟

2023-11-03王登辉黄钰坪

褚 恒, 王登辉, 吴 锋, 黄钰坪

(西安交通大学 能源与动力工程学院, 陕西 西安 710049)

0 引 言

当今世界正处在前所未有的重大变革之中,国际关系日趋复杂,各国都面临着严峻的能源安全挑战。据国家统计局《中国统计年鉴2022》,我国2021年天然气生产占比和消费占比则达到了6.6%和8.9%,生产正缓慢降低,消费正逐步升高[1]。煤炭在燃烧过程中除了会产生大量的温室气体CO2,还会产生大量对环境和人类健康有严重危害的污染物[2],而单位立方米天然气燃烧所产生的CO2不足煤炭的50%,燃料的燃尽率和发热量也比煤炭更优秀,属于名副其实的绿色能源[3]。

天然气燃烧时会产生有害的大气污染物——氮氧化物,是造成大气污染、酸雨和臭氧层破坏等环境问题的主要因素[4-5]。近年来随着天然气消费量的不断增加,氮氧化物的控制与治理也成天然气发展需要直面的问题,据《火电厂大气污染物排放标准》(GB13223—2011)[6],全国范围内的新建燃气锅炉氮氧化物排放标准仅为100 mg·Nm-3,而如河北、北京等地规定新建燃气锅炉执行30 mg·Nm-3的排放标准。如何在不影响锅炉运行和电厂经济效应的同时又能降低氮氧化物排放达到国家排放标准,这是困扰各大厂家的难题。

经过无数学者的辛勤研究,越来越多的低氮燃烧技术被提出并研究。MALY等[7]通过燃气分级技术将燃气分为主燃料和次燃料,沿轴向前后通入炉膛内进行燃烧,记录不同燃料比值下NOx的排放。研究发现,如果主燃料是整个燃料的18%~20%,那么NOx的排放就会降低到60%~71%。王惠[8]使用数值模拟也对燃气分级的比例进行了研究,结果表明燃料分级燃烧技术使NOx排放降低至30%~50%,取得了很好的低氮效果。LI等[9]发现,烟气再循环技术减少NOx排放与压力有关系,在恒定的火焰温度下,在低于五个大气压的压力下导致NOx生成增加,而在高于五个大气压的压力下减少NOx排放。WALTON等[10]通过预热空气实现无焰燃烧,与传统燃烧方法相比,NOx排放从1 000 ppm降低到30 ppm,证明了在实现无焰燃烧之后氮氧化物的生成与排放量有着显著的降低。NGUYEN等[11]通过数值模拟来研究贫燃预混燃烧器的NOx排放特性,并与试验进行对比。其结果表明:在当量比为0.7以上时,热力型NOx为主的氮氧化物占比超过64.3%。可见抑制预混燃烧中产生的氮氧化物的关键仍然在于控制火焰燃烧主反应区的温度。每种低氮技术都有其优势和局限性,仅使用单一低氮技术难以达到低氮排放要求,需要耦合利用多种低氮技术,协同结合工作,在保证燃烧稳定和高燃尽率的前提下控制氮氧化物的生成与排放。

宋少鹏等[12]为探究分级燃烧技术和烟气再循环技术的耦合效果,搭建了1.4 MW试验台并创建物理模型进行数值模拟计算,通过耦合分级燃烧技术和烟气再循环技术,将NOx排放从135 mg·m-3下降到120 mg·m-3,再下降到70 mg·m-3,NOx排放降低了约50%,这表明了分级燃烧技术和烟气再循环技术耦合是可行的。

目前低氮技术的主要发展方向为耦合各种较为成熟的低氮技术,通过设计和优化燃烧器结构参数以取得最具有经济适用性且满足国家标准的低氮燃烧器。本文在总结传统天然气低氮燃烧器的基础上,耦合燃气/空气分级燃烧技术、旋流燃烧技术和烟气内循环技术等多种低氮燃烧技术设计出一种新型低氮燃烧器,通过数值模拟,分析旋流强度、二次风强度等参数对燃烧器出口附近速度场、浓度场和温度场的影响,以低氮优化为主要目的对燃烧器的结构进行改型,根据仿真结果选取最优的结构和运行参数,为后续实验和工程实践做好准备。

1 燃烧器模型和数值模拟方法

1.1 燃烧器模型

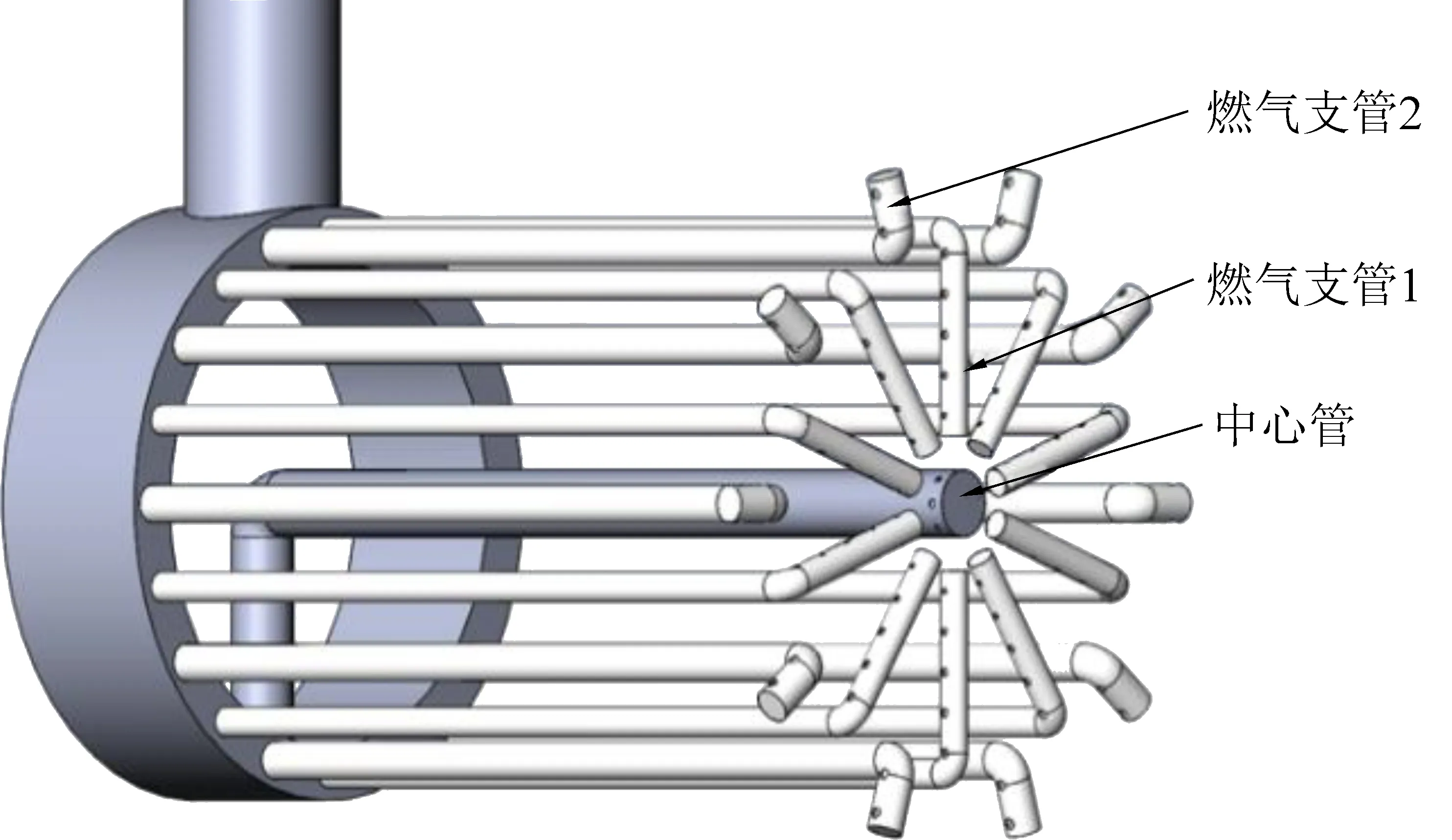

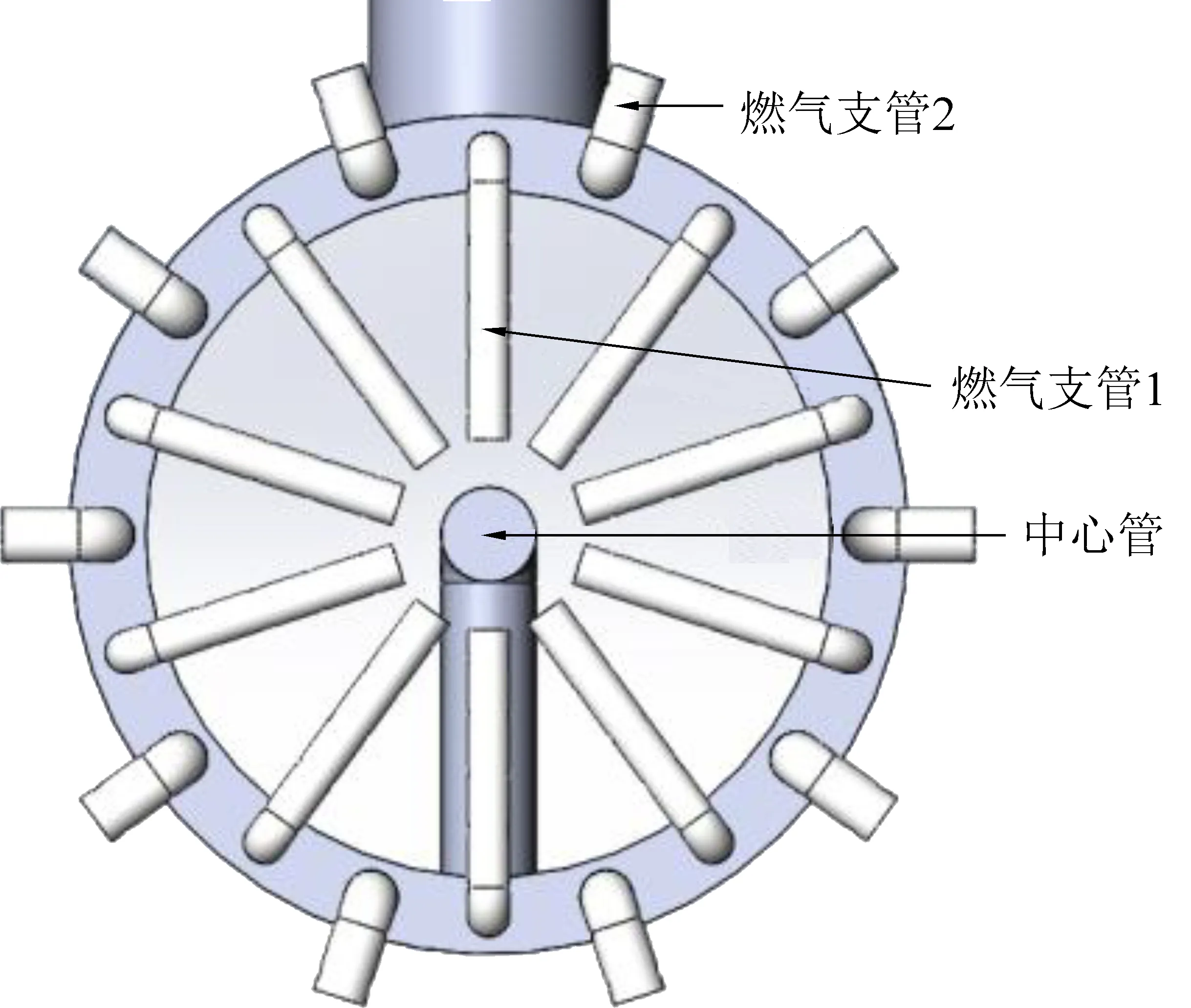

燃烧器整体结构如图1和图2所示。该燃烧器采用空气分级配风,将助燃空气分为一次风和二次风,一次风从燃烧器左侧送入,经过旋流叶片分割为:经过中心通道的中心直流空气、经过旋流叶片的旋流空气和经过旋流叶片外缘的外围直流空气,三种一次风经过流道送入燃烧室,减小燃气燃烧初期的过量空气系数,并且通过旋流空气将部分燃气扩散到外侧,可以减缓燃气燃烧反应速度,降低燃烧区温度,从而抑制热力型NOx的生成。二次风从左侧通入后经过空气分流环最终从多根二次风管以直流的形式进入燃烧室与未燃尽的燃气混合,高速射流进入炉膛后可以很好的扰动流场,卷席烟气形成烟气再循环区域,并且可以提高燃气燃烧中后期的过量空气系数,保证燃气的燃尽率,提高燃烧器燃烧效率。燃气从燃烧器上部送入,被分流环分流后,经燃气支管送入燃烧室,在燃气支管末端侧壁上设有燃气喷孔。分流环及燃气支管布置于空气流道中间,燃气喷口设置于空气旋流叶片周围。

图1 燃烧器整体结构示意图Fig. 1 Schematic diagram of the overall structure of the burner

图2 燃烧器出口结构示意图Fig. 2 Schematic diagram of the burner outlet structure

将向轴心弯曲的燃气支管称为燃气支管1,背离轴心弯曲的燃气支管称为燃气支管2,同时中心管也在侧壁开孔使燃气喷出后分布更加均匀,同时方便点火。图3和图4是三种燃气支管的结构示意图。中心管喷口设置于中心轴线附近,燃气垂直于燃烧室端面喷入燃烧室,周围被中心直流空气包裹。燃气支管1、2设置于旋流叶片前侧,支管垂直于中心轴线呈环形阵列均匀布置,每根支管侧壁上设置有不同孔径的燃气喷口,其目的是使喷出的燃气均匀分布在出口截面,避免燃气聚集从而减少高温区,降低氮氧化物的生成与排放。

图3 燃气支管结构斜视图Fig. 3 Oblique view of gas branch pipe structure

图4 燃气支管结构右视图Fig. 4 Right view of gas branch pipe structure

1.2 数值拟方法

本文所求解的计算流体力学(CFD)问题是针对新型天然气低氮燃烧器出口附近的温度、速度分布以及出口氮氧化物浓度进行数值计算,以分析该燃烧器的燃烧特性。首先,对燃烧器进行三维物理模型建模,随后将建好的模型导入到ICEM软件,并进行模型修复、网格划分及边界条件的设定,采用Fluent进行数值计算,采用Tecplot360等软件进行数据分析后处理。

1.2.1 网格无关性验证

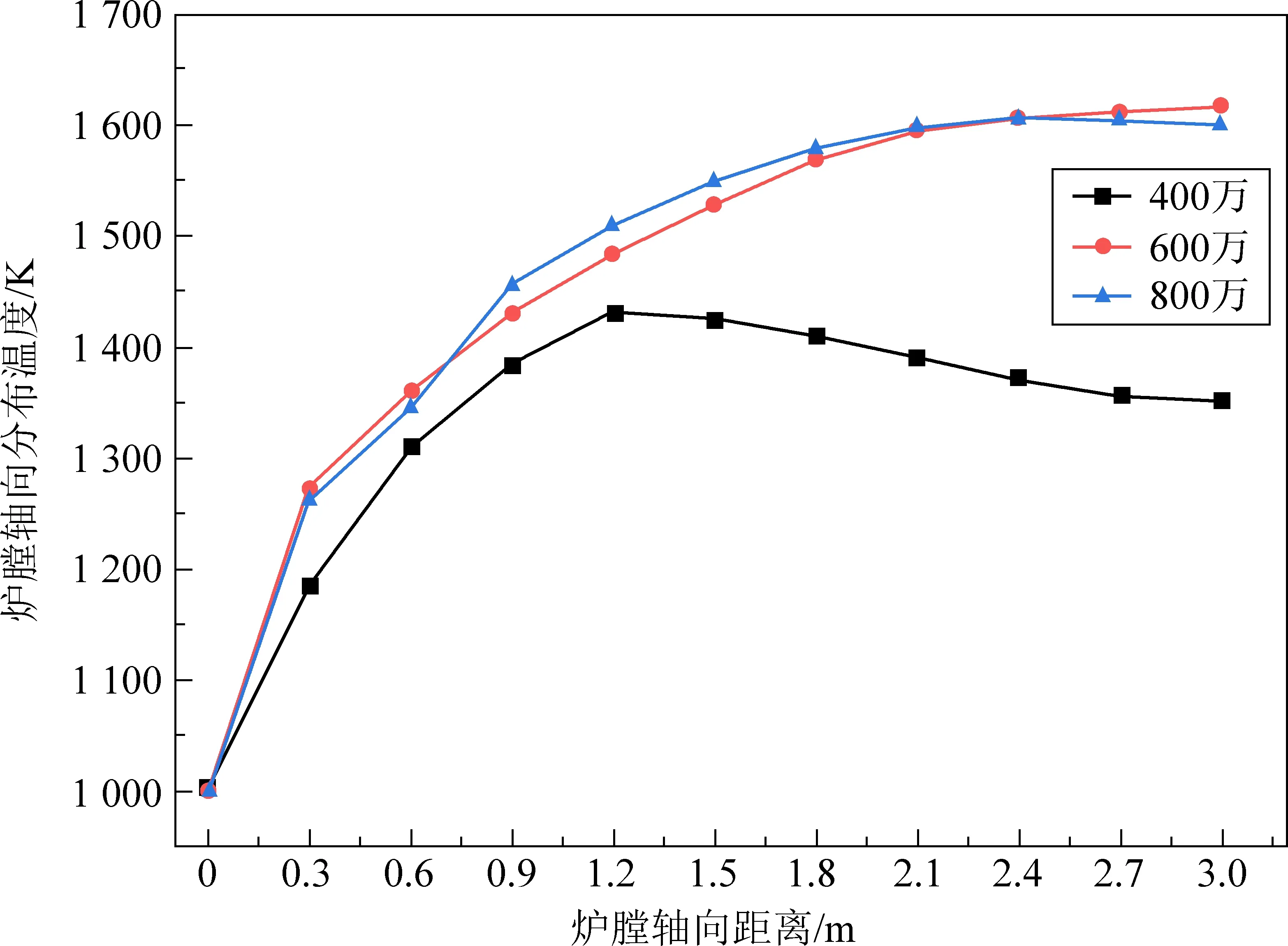

由于该天然气低氮结构较为复杂,燃烧器模型主要采用非结构化网格,同时本文对燃烧器区域网格和燃烧室网格进行加密,分别划分了400万、600万、800万三套网格,并对这三套网格进行热态模拟计算模型以验证网格无关性。

结果如图5所示,在网格总数量为400万时,由于网格过于稀疏,计算精度过低,导致燃烧器的燃烧和换热过程无法被精确计算导致温度存在误差,随着炉膛轴向距离的增大,温度的误差越大,因此炉膛内的温度水平较低。当网格数量增长到600万时,此时燃烧器的燃烧过程计算精度较高,可以得出燃烧室内正确温度场的分布。当网格数量增密至800万时,并未对计算精度有更明显的提升,反而会增加计算耗时,提高收敛难度。因此,最终选择网格数量为600万的网格模型,如图6所示。

图5 网格无关性分析Fig. 5 Mesh irrelevance analysis

图6 网格划分示意图Fig. 6 Schematic diagram of grid division

1.2.2 边界条件

燃烧器设计热负荷为14 MW,过量空气系数为1.05,燃料成分为100%纯甲烷,燃气进口速度vfuel=80 m·s-1,一次风进口速度v1=15 m·s-1。将原始燃烧器模型设定为标准工况(工况0),该工况的其余结构和运行参数见表1。采用速度入口和压力出口边界条件,出口表压为0,其余燃烧器壁面设为绝热壁面,无滑移静态边界条件[13]。

表1 工况0的其余结构和运行参数Table 1 Remaining structure and operating parameters of working condition 0

1.2.3 求解方法

燃气喷口孔径较小且喷口布置复杂,混合气体流场变化剧烈,属于强湍流流动,选用Realizablek-ε模型来进行湍流过程的数值计算最为合适。选用非预混燃烧模型模拟燃烧过程,选用P1辐射模型模拟辐射传热过程[14],压力速度耦合计算模型为SIMPLE算法,离散格式为二阶迎风格式,采用PRESTO!对燃烧过程进行压力离散。

2 结果与分析

首先对工况0进行数值模拟,并分析其温度场、CH4浓度场以及NO的排放浓度,探究原始燃烧器的流动燃烧及氮氧化物生成排放特性。大量研究表明热力型氮氧化物主要在高温区形成,其生成量和排放量的大小主要与燃烧温度、高氧气氛和反应物停留时间有关[15-17],因此温度场是分析燃烧器低氮性能的重要指标之一。选取了两个主要径向截面的CH4浓度云图分析,验证燃气支管开孔结构能否达到使燃气在出口截面分布均匀的设计目的。

随后改变燃烧器结构和运行参数,共选取了10个变量工况形成了3个优化对照组,各工况的结构和运行参数见表2。首先,研究标准工况0下的低氮效果,为后续的优化提供基准。其次,燃气支管根数直接影响了燃气的分布密集程度、混合效果,从而影响氮氧化物生成量,因此需要做一组支管数的优化。随后,以优化后的工况为新的标准工况,再改变混合气体旋流强度进行第二组优化,旋流强度影响燃气与空气的混合效果,进而直接影响燃烧效率和NOx的生成。最后,以进行过两次优化的最优工况为标准工况,改变二次风出口速度进行第三组优化,二次风可以降低燃烧温度,减少NOx生成,并影响燃烧器出口附近的流场。不同二次风的速度对实际的低氮效果影响不同,因此需要确定二次风风速的最优范围。三次优化,从燃烧器的大结构优化,到小结构优化,最后到调整燃烧器运行参数,逐步优化燃烧器使低氮性能最佳。通过分析各个工况下的温度场、速度场、NO浓度场,从而得出燃烧器结构改型对燃烧器流动燃烧和氮氧化物生成和排放特性的影响规律。

表2 各计算工况的结构和运行参数Table 2 Structural and operational parameters for each calculation condition

2.1 标准工况(工况0)下的低氮效果

工况0距离燃烧器出口不同距离时的CH4浓度截面云图如图7所示。可以看出,燃气从经过燃气支管从喷孔喷出后均匀分布在出口截面,并且和旋流空气的旋流方向相同。这是因为空气经过旋流叶片后,沿周向旋转前进,由于燃烧器的燃气喷口布置于旋流空气前侧和外侧,所以当旋流空气进入燃烧室向外扩展时,即卷携着燃气一同向外侧扩展,这有利于燃气与空气的混合,同时利于将燃气迅速扩散开来,避免燃气聚集出现局部高温,减少了NOx的生成量。随着轴向距离的增加,燃气浓度逐渐降低,中心处的燃气开始消散,外侧的燃气在旋流空气的作用下和空气加强混合并向四周扩散,中心处的燃气已经参与燃烧,由于中心处燃气含量较低,此时燃烧区处于富氧气体氛围,有利于降低燃烧温度和减少NOx的生成。

图7 距离燃烧器出口不同截面的CH4浓度云图Fig. 7 CH4 concentration clouds at different distances from the burner outlet

燃烧器出口不同截面的温度云图如图8所示。结合图7和图8,可以发现在前期CH4燃烧区的温度较低,随着轴向距离的增加,炉膛壁面侧的温度开始逐渐升高,同时在旋流风的作用下,燃烧器出口中心处开始出现回流区,未燃烧完全的燃气开始远离中心轴线处和富氧空气加强接触混合,避免了燃气在轴线中心处聚集。

随着轴向距离的进一步增加,前面被旋流空气卷席的燃气在一次风的旋流区发生了比较剧烈的反应,因此在图8(b)中旋流区域开始出现较高温区,而中心轴线处的温度依然维持一个较低的水平,因此更多的烟气通过烟气再循环会卷席回来,从而抑制氮氧化物的形成。

数值计算结果显示,工况0的条件下,炉膛出口的平均温度为1 623 K,NO质量浓度为9.85 mg·m-3,说明该燃烧器也有着良好的低氮效果。

2.2 燃气支管根数对低氮燃烧性能的影响

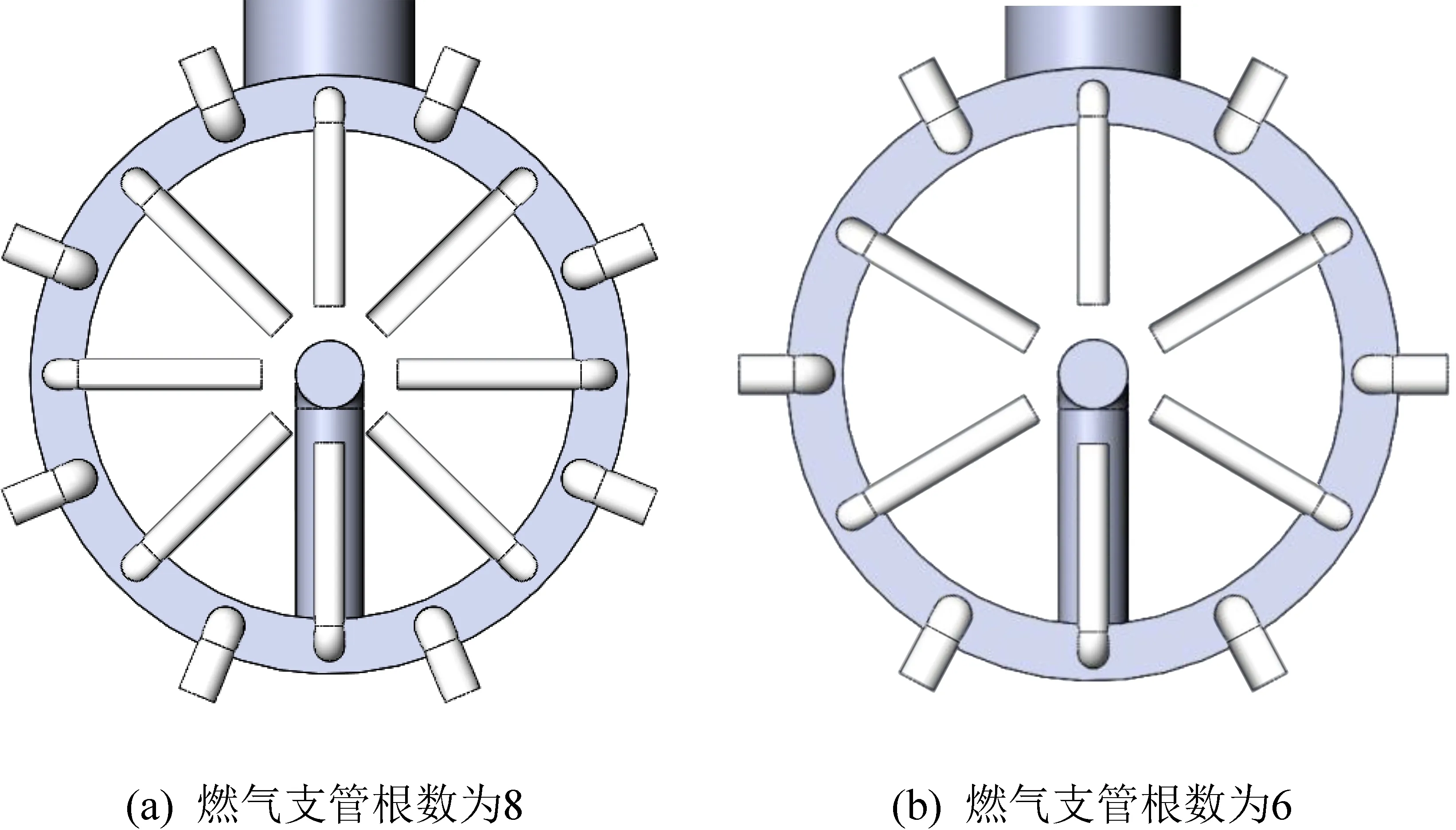

针对工况0,改变了燃气支管根数,将燃气支管根数从10降到8后发现取得了更好的低氮效果,于是进一步减少了燃气支管根数,其结构如图9所示。对比三种情况下炉膛出口截面的平均温度、NO质量浓度以及CO质量浓度,其数据见表3。

表3 不同燃气支管根数炉膛出口截面排放特性Table 3 Emission characteristics of the furnace exit section with different number of gas stubs

图9 不同燃气支管根数Fig. 9 Number of different gas branch pipes

可以看出,NO质量浓度与出口截面平均温度正相关,这是主要是因为热力型NOx的生成量与环境温度正相关[18]。 出口截面CO质量浓度反映了燃气的燃尽程度,虽然燃气支管为8时出口截面温度不是最高,但是此时的燃气不聚集也不分散,空燃比条件最好,从而出口截面CO质量浓度也最低,不与出口截面温度负相关[19]。因此,减少燃烧器燃气支管数目可以减少燃气密集程度,避免局部高温,但是过少的燃气支管数量会削弱空燃的混合,从而降低燃尽率。燃气支管根数应优化为8根,后续研究将以工况1为新标准工况。

2.3 混合气体旋流强度对低氮效果的影响

为研究混合气体旋流强度对燃烧器低氮效果的影响,本节以工况1为基准工况,通过改变燃气喷孔角度来改变燃气喷出时速度方向,以改变燃气和一次风混合后的旋流强度,分析燃烧器出口附近的温度场、速度场以及NO浓度场特性。具体实施方式如下:分别建立了开孔0°(单侧开孔)、45°、90°、135°以及180°(对侧开孔)五种结构参数的燃烧器模型并进行数值模拟,其部分结构示意如图10所示,在不同开孔角度的结构参数下,燃气喷出后具有不同的轴向以及切向速度,因此和一次风混合时也会有不同的旋流强度。

图10 燃烧器开孔部分结构示意图Fig. 10 Schematic diagram of the structure of the open part of the burner

旋流强度即旋流气流的旋转动量矩与轴向动量矩之比,通常用无量纲的旋流强度S0来表示,见公式(1)[20-21],各开孔结构所对应的旋流强度见表4。

表4 不同开孔角度下旋流结构的旋流强度Table 4 Cyclonic strength of cyclonic structure with different opening angles

(1)

Gφ=ρQWRpj

(2)

(3)

式中:Gφ为气流旋转动量矩;Gx为气流轴向动量;L为旋流结构特征尺寸,m;ρ为气流密度,kg·m-3;Q为气体流量,m3·s-1;W为气流切向速度,m·s-1;Rpj为平均旋转半径,m;A0为旋流结构出口截面积,m2。

图11为不同混合气体旋流强度燃烧器出口附近温度云图,可以看出随着开孔角度变化、旋流强度S0的降低,燃烧器出口附近高温区的面积逐渐变大,温度逐渐变高,热量分布逐渐集中在中心轴线两侧,反而中心轴线处温度低于两侧。此外可以发现,在一次风和燃气混合气体旋流强度S0大于0.5时,炉膛壁面处的温度要高于其余两种结构,这是由于烟气内循环效应的影响,部分燃气被卷席到炉膛壁面处并在该处发生反应从而提高了截面平均温度。由此可以看出,S0不宜过大,否则会在炉膛轴线位置形成局部高温区,这会促进NO的生成,并且此时炉膛截面温度分布不如低S0的情况均匀。

图11 不同混合气体旋流强度燃烧器出口附近温度云图Fig. 11 Temperature clouds near the burner outlet for different gas mixture cyclone intensity

图12为不同混合气体旋流强度下沿炉膛轴线方向上的截面平均速度分布情况。可以看到,不同旋流强度下燃烧器出口附近截面平均速度的变化趋势是基本一致的,总体的截面平均速度呈现S0越大速度越大的特点。随着炉膛轴向距离的增大,截面平均速度先增大后减小,在炉膛轴向距离为0.9 m附近达到最大值,在13 m·s-1和15 m·s-1之间。之所以在轴向距离为0.9 m附近达到最大值,是因为二次风管道射出的刚性气流进入炉膛后速度逐渐减缓,在轴向距离为0.9 m附近对一次风和燃气的混合气体冲击力减弱,所以在炉膛轴向距离0.9 m之后的区域截面平均速度开始缓慢降低。可以发现,一次风和燃气混合气体旋流强度较高时,在燃烧器出口中心轴线处会产生更加明显的负压区,在负压的作用下形成较为明显的回流区,回流气流不断卷吸未燃尽的燃气和烟气,起到了稳定火焰和充分燃烧的作用[21]。

图12 不同混合气体旋流强度下燃烧器出口外截面平均速度Fig. 12 Average velocity of the outer section of the burner outlet at different cyclonic intensity of the gas mixture

图13为不同旋流强度下燃烧器区域NO浓度云图,炉膛内高温区域和高浓度NO区域重合度很高,主要出现在中心轴线两侧,这说明甲烷燃烧产生的氮氧化物以热力型氮氧化物为主。根据前文对炉膛内温度场特性的研究,在开孔180°的结构参数下,其高温区应该会生成比135°更密集的氮氧化物生成区域,但是在图13(e)中并未观察到该现象。燃气喷出后在中心周线区域附近快速燃烧,但是因为一次风和燃气混合气体的旋流强度较低,大部分烟气仍聚集在中心轴线附近降低了O2浓度从而形成还原性气体氛围,进而减少了热力型氮氧化物的生成。这并不意味着开孔180°结构参数下的燃烧器就有着非常优秀的低氮效果,有限的炉膛空间内该结构参数下的燃烧是不完全的。若延长炉膛长度,其高温区仍然会稳定持续一段距离直至燃烧完全。

图13 不同旋流强度下燃烧器区域NO浓度云图Fig. 13 NO concentration clouds in the burner area at different cyclone intensities

综上所述,燃气喷出方向与空气旋流方向的夹角越小,一次风和燃气混合气体的旋流强度越高,在燃烧器出口附近形成的内部回流区面积越大,且越靠近炉膛壁面附近的外部回流区。当燃气具有一定的轴向速度时,燃烧器出口附近的高温区会延迟形成,且烟气内循环的形成也会延后,同时影响二次风射流对燃烧器出口附近温度场和流场的扰动效果。

本节低氮效果最好的结构为一次风和燃气混合气体旋流强度S0为0.6左右,整个燃烧器出口附近温度特性和速度特征都较为合理,能够形成烟气回流区,且炉膛出口截面氮氧化物浓度低至5.04 mg·m-3。因此,工况1为本组对照探究中的最优解,后续将依旧以工况1为基准工况上对其他结构参数进行研究。

2.4 二次风出口速度对低氮燃烧性能的影响

二次风的通入可以使炉膛内的反应不在化学当量区内进行,能够通过富氧或者卷吸烟气的方式降低燃烧温度从而减少氮氧化物的生成。另外二次风刚性射流进入炉膛时会对燃烧器出口附近的流场形成冲击,有利于一次风和燃气的混合以及烟气内循环的生成,为研究二次风射流对炉膛内部温度场特性、速度场特性以及氮氧化物排放特性的影响,本文改变了二次风管直径D2以改变二次风出口速度,得到一系列二次风速度,得到5组不同的工况见表5。

表5 二次风出口速度变化工况表Table 5 Secondary air outlet velocity variation working condition table

图14为不同二次风出口速度下燃烧器区域温度场分布云图,可以看出炉膛头部温度较高,且随着炉膛轴向距离增加逐渐趋于平缓甚至在炉膛尾部有下降的趋势,说明较高的二次风流速卷席了更多的燃气空气混合气体到炉膛头部的壁面两侧发生反应。二次风出口速度为40 m·s-1时,在炉膛轴向距离达到2.7 m处,炉膛截面平均温度达到最大值1 748.76 K,且附近0.3 m范围内的温度都高于1 700 K,说明该二次风出口流速下,炉膛内部的核心燃烧区靠近炉膛尾部。二次风出口速度越高,高温区的位置越靠后,二次风卷席烟气在炉膛壁面两侧形成更多的内循环区域,有利于降低氮氧化物的生成,但是往炉膛尾部拓展的高温反应区也加长了燃气停留时间,又会加强氮氧化物的生成。

图14 不同二次风出口速度下燃烧器区域温度场分布云图Fig. 14 Cloud map of temperature field distribution in the burner area at different secondary air exit velocities

图15 为不同二次风出口速度炉膛内NO浓度云图,可以看到,二次风出口速度为15、20、30 m·s-1时炉膛内部NO的分布特征非常相似,炉膛出口截面NO平均质量浓度分别为5.04、4.84、4.91 mg·m-3。这说明其他结构参数不变的前提下,15~30 m·s-1的二次风出口速度对炉膛内热力型氮氧化物的生成都能起到比较好的抑制作用。

图15 不同二次风出口速度炉膛内NO浓度云图Fig. 15 Cloud of NO concentration in the furnace chamber with different secondary air exit velocity

二次风出口速度较低时,由于对炉膛内部的扰流作用很小,很少或几乎没有形成烟气再循环,整个炉膛内轴向流速较低,烟气在反应区内停留时间较长,故氮氧化物浓度随着炉膛轴向距离增加而不断提升。二次风出口速度较高时,高速的二次风通入炉膛带动燃气和空气的混合气体向炉膛尾部流动,混合气体流速增加,在炉膛前半部部分停留时间缩短,故炉膛轴向距离小于1.8 m时氮氧化物变化很小。直到炉膛轴向距离大于2.1 m之后,燃气才开始充分燃烧形成高温区,且混合气体的流速降低,燃气在高温区停留时间变长,故其氮氧化物浓度增加。

二次风出口速度低于40 m·s-1,炉膛内的氮氧化物生成区域呈现“山”字型,而在低二次风流速下“山”字型的中间山峰变短甚至凹陷;在高二次风流速下“山”字型的两侧山峰变短而中间山峰突出,两种情况都产生了较多的氮氧化物排放。结合图14的温度场特性,炉膛内NO浓度云图与其温度云图高度相似,低二次风流速下燃气在炉膛前中部反应较慢,从二次风管道喷出的大量未参与反应的氧气聚集在炉膛出口附近,形成较强的氧化性气体氛围,因此会形成图15中燃烧器出口中心轴线附近凹陷的“山”字型氮氧化物分布特征。“山”字型两侧山峰的出现的原因是二次风中未参与燃烧的氧气所形成的氧化性气体氛围。因为二次风出口速度越大,流经炉膛前半部分的时间越短,参与反应的氧气越少,在炉膛尾部聚集的氧气越多,因此会在炉膛尾部形成“山”字型氮氧化物分布特征。

综上所述,在其他结构参数相同的前提下,二次风出口速度过低(10 m·s-1)或过高(40 m·s-1)都会产生较多的氮氧化物排放,在15~30 m·s-1的速度范围内则能够形成“山”字型的氮氧化物分布特征,有效降低氮氧化物的排放。因此最佳的二次风出口速度应选择偏大于一次风和燃气混合气体轴向流速(15 m·s-1)的20~30 m·s-1的范围内。

3 结 论

通过改变燃烧器的燃气支管根数、混合气体旋流强度S0和二次风出口速度,对燃烧器出口附近的温度、速度场以及NO浓度场进行了计算与分析,主要结论如下:

(1)原始燃烧器结构,燃气分布均匀并与空气充分混合,NO排放满足低氮排放标准。

(2)燃气支管根数为8根为第一步优化结果,此时燃气密集程度不高,避免了局部高温,确保了燃料的燃尽。相比原始工况,能使NOx降低23%。

(3)S0=0.6为第二步优化,此时能形成更多的内部回流区,烟气内循环效应最明显。第二步优化证明了原始设计的旋流强度即为最佳的工况。

(4)二次风出口速度在20~30 m·s-1的速度范围为第三步优化,能够形成“山”字型的氮氧化物分布特征,有效低减低了氮氧化物的排放,最终炉膛出口截面NO平均质量浓度可降低至4.91 mg·m-3,使NOx降低35%。因此二次风速度调节是低氮优化中最简单且最有效的方法。