微反应器强化传热传质在化工过程的应用

2023-11-03张仕凯罗沧海

张仕凯, 罗沧海, 郑 园, 肖 垚, 陈 东

(浙江大学 能源工程学院, 浙江 杭州 310027)

0 引 言

强化传质传热是提高化学反应连续性、选择性、安全性等的关键。以强放热反应为例,过氧化反应、硝化反应、重氮化反应等是化学工业中常见的强放热反应,这类反应通常涉及精细化工[1-3]、环境保护[4-7]、生物医药[8-11]等领域产品的开发和合成。由于强放热反应过程通常伴随剧烈的热量释放,热量易在反应器局部聚集,导致副反应增多,甚至引发热失控,造成严重安全事故。由于传统釜式反应器结构简单、设备成本低,化工行业现阶段仍以釜式反应器为主。针对强放热反应,釜式反应器多采用机械搅拌和夹套换热的方式强化传质传热,但其传质传热性能仍然较差,无法有效控制反应温度,导致反应选择性和反应物产率下降,尤其是存在较大的安全隐患。因此亟需新的技术解决釜式反应器传质传热性能较差带来的诸多问题。

为解决化学反应对传质传热性能的高要求,管式、板式等微反应器越来越受到人们的关注,并已经在化工行业得到推广应用[12]。微反应器采用微加工制造技术,设计通道尺度在10 μm~3 mm 范围[13]的流动化学反应器。由于微反应器较小的通道尺寸,较短的传质距离[14]和较高的比表面积等优点,微反应器可以提供更快速的混合效果[15]、更优异的换热性能、更精准的温度控制[16]、从而提高反应选择性和反应物产率,减少局部热点产生,提高化工反应过程安全。因此,微反应器在化学工业展现出广阔的应用前景,尤其在强放热反应、连续流反应等领域,通过精确的流动控制和精准的反应条件优化,可以实现高效、安全、可持续化的化学反应过程[17]。

本文归纳总结了近几年微反应器在精细化工、环境保护、生物医药等领域的研究。首先介绍了微反应器通道尺寸小、混合效果好、比表面积大、换热效率高、反应参数控制精准、体积小、易于平行放大和模块化设计、连续流操作、生产效率高等优点;其次总结了微反应器强化流体流动、减小传热距离和增大传热比表面积、选择高性能冷却介质、选择高导热材料等强化传质传热策略;然后介绍了微反应器在强放热反应中的最新应用,其中包括过氧化反应、硝化反应和重氮化反应;最后对微反应器进行了总结和展望,从而为微反应器在工业生产领域的设计、制造、应用提供指导。

图1 微反应器的优点及其应用Fig. 1 Advantages and applications of microreactors

1 微反应器的特点

微反应器是一种新兴的,可以将微结构的内在优势应用到化学反应过程的反应设备,通常包括混合单元、换热模块、微反应通道等部分[18]。微反应器的结构特点使其具有传统釜式反应器无法比拟的优势,主要表现为以下几个方面。

1.1 通道尺寸小,混合效果好

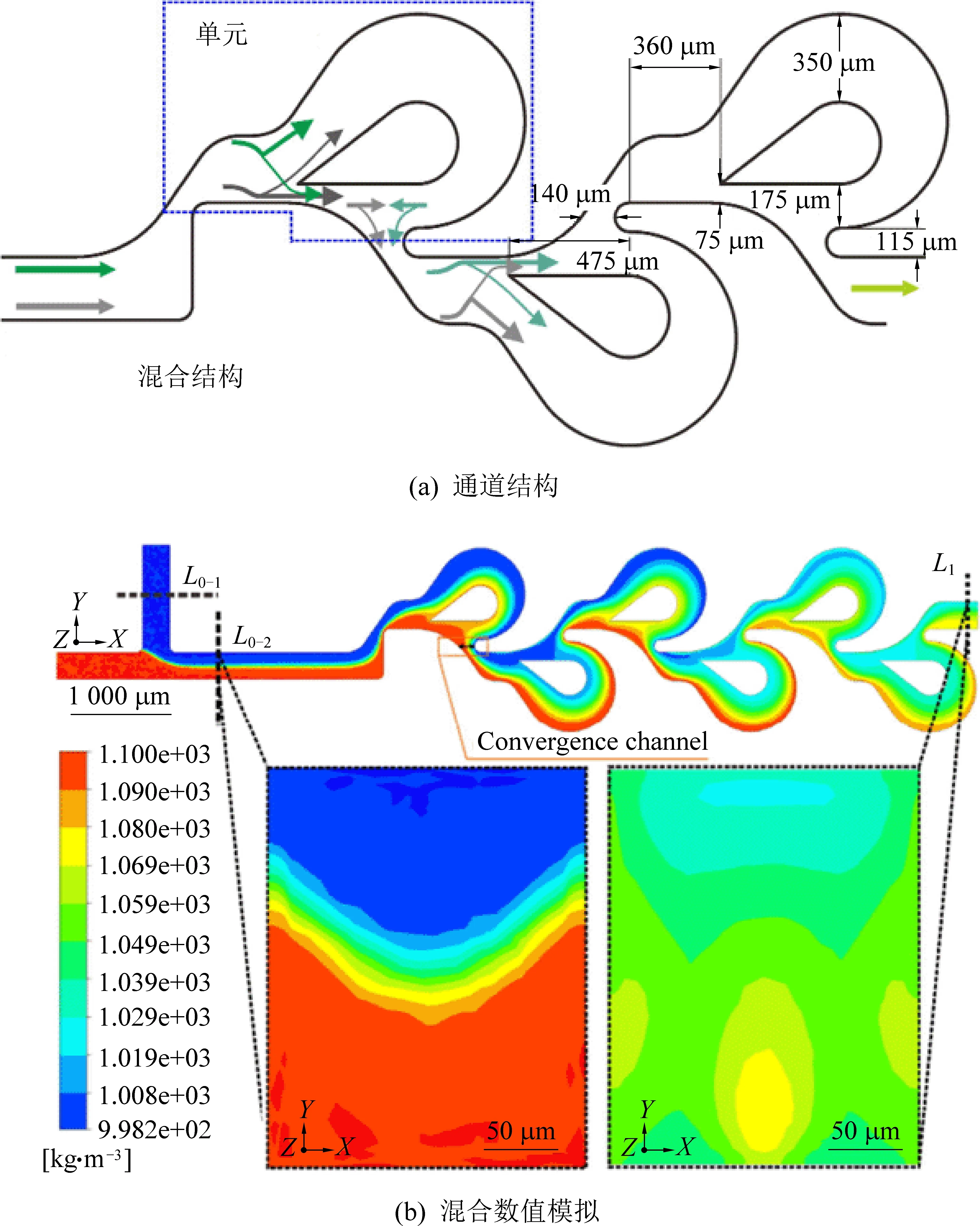

微反应器相较于传统釜式反应器在传质效率方面具有明显优势,这主要归功于其微小的尺寸特征[19]。2003年召开的第一届“微通道和微小型通道”国际会议将微通道的特征尺寸定义在10 μm ~ 3.0 mm之间[20]。虽然微小的特征尺寸缩短了传质距离,但是微通道中流体的雷诺数较小(Re=10~102),流体运动主要受粘性力影响,流动状态一般为层流[21-22],传质主要由分子扩散主导而非流体对流[23],因此不利于混合。微反应器通常需要通过结构设计或者外部能量输入(例如超声等)强化传质,实现分子层面的高效混合[24]。ZOU等设计的一种反向碰撞被动混合微通道,优化了传统特斯拉通道锐利的边界结构,可以产生强烈的二次流、多重漩涡和反向碰撞,在极低的雷诺数下仍可以实现分子级别的快速混合,如图2所示[25]。DONG等对超声微反应器中液体混合强化的研究表明,在超声作用下产生的空化气泡经历剧烈的振荡与坍缩,可以有效强化微反应器中的流体对流混合[26]。

图2 改良的特斯拉通道Fig. 2 Improved Tesla Channel

1.2 比表面积大,换热效率高

同样得益于微反应器微小的尺寸特征,微反应器具有较大的比表面积,一般在10 000~50 000 m2/m3范围[27],而传统釜式反应器一般只有100~1 000 m2/m3。较大的比表面积使微反应器通道内的反应物可以与冷却介质充分接触,使其换热效率远超传统釜式反应器。因此,在微反应器中生成的热量可以迅速地传递至外界,避免了局部热点的产生,即使是反应速率较快、反应晗较大的化学反应也可以在微反应器中安全连续地进行。此外,由于传热速率的提升,反应物在很短的时间内就能达到温度均匀的状态,避免了精细化工中一些热不稳定中间产物的分解,减少了反应副产物产生量,提高了选择性与产率[28]。JIANG等设计了一种具有树形结构的微通道反应器,兼具流量均匀分配与热量快速交换的优点,如图3所示[29]。针对苯酚的硝化反应,该微反应器优秀的换热能力可以及时移除强烈的反应热,使反应在安全范围内稳定进行,同时更好地控制反应温度和缩短反应时间,产率比传统釜式反应器高22.35%。

图3 具有树形结构的微通道反应器Fig. 3 Mini-channel heat exchanger reactor with arborescent structures

1.3 反应参数控制精准

微反应器的另一个核心优势是其可以对关键反应参数进行精准调控,其中包括温度、停留时间、压力、pH等。高效的传热性能使微反应器的温度响应较快。当采用多台微反应器串联操作时,可以简单地通过改变各台微反应器的温度实现不同反应阶段的温度控制,还可以简单地通过改变各台微反应器的通道长度实现不同反应阶段的停留时间控制。QUIRAM等开发了一种新型气相催化微反应器系统,可以对24个微反应器进行反应温度和气体流速的独立控制[30]。

1.4 体积小,易于平行放大和模块化设计

在实际生产过程中,微反应器的工艺放大并不采用传统釜式反应器的体积放大策略,而是通过平行放大增加微反应器和微通道数量来实现,因此实验室小试得到的反应工艺优化条件可以直接应用于放大生产工艺中,一般不会出现较大变化[31]。此外,微反应器较小的体积使其容易进行模块化设计。ZHENG等设计了一种集成式甲醇蒸汽重整制氢的微反应器,如图4所示[32]。该微反应器利用板式微通道器件体积小巧、易于装配的优点,将不同功能的反应模块以串并联的方式组成一体式反应器,在降低了整体设备体积与重量的同时,解决了长时间高温条件下催化剂易团聚烧结的问题,实现了高选择性与高生产速度。

图4 自热甲醇重整制氢微反应器Fig. 4 Self-thermal methanol steam reforming microreactor for hydrogen production

1.5 连续流操作,生产效率高

使用传统釜式反应器生产涉及强放热反应的化学品时,一般采用间歇式的滴加操作模式,即先将部分初始反应物加入反应釜中,然后缓慢滴加其他初始反应物。这种操作方式会导致反应阶段部分初始反应物过量,从而造成产物的选择性降低[33]。微反应器优秀的换热性能使其可以采用连续流操作模式生产各种化学品,即将不同初始反应物按最优比例,同时连续泵入微反应器中充分混合进行反应。在这种操作模式下,不同初始反应物在极短的时间内就可以达到最优配比,结合反应温度和停留时间的精准控制,从而减少副反应的产生[34]。针对传统以二甲基亚砜为原料生产甲基砜的剧烈放热过程,存在严重安全隐患,CHEN等构建了微通道反应器用于开发甲基砜的连续流生产工艺,如图5所示[35]。单台微反应器的甲基砜产量达18.36吨/年,甲基砜产率达95.3%,是一种安全、高效的生产策略。

图5 微反应器中连续流合成甲基砜Fig. 5 Continuous-flow synthesis of methyl sulfone with microchannel reactors

2 微反应器强化传热策略

在微反应器的设计与应用中,强化传热是提高化工反应安全的重中之重。强化传热的策略主要分为:主动策略和被动策略[36]。其中,主动策略主要采用外部能量输入,比如超声空化强化流体对流等。此类方式能耗较大,且设备的加工制造要求较高。被动策略则是通过微通道结构的设计、冷却介质和微反应器材料的选择、散热方式的优化等方式强化传热。被动策略能耗较小,微反应器加工较方便,实际应用较多。因此,本文主要介绍被动策略强化传热。

2.1 强化流体流动

由于流动状态较稳定、流动边界层与热边界层较厚等因素,直通道的换热性能十分有限[37]。设计通道结构、促进对流传热是微反应器强化传热的有效手段[38-39]。在微通道中设置流动扰动元件,例如不同形状的肋、挡板等,可以促使二次流的产生。基于此,LI等提出了一种具有三角肋片的新型微通道,如图6所示[40]。由于三角肋片的存在,流体流速会发生周期性变化,流动边界层和热边界层频繁中断并重新发育,从而强化流体的换热性能。

图6 具有三角肋片的微通道散热器Fig. 6 Microchannel heat sink with triangular ribs

此外,微通道弯曲的形状设计,可以利用内外侧流体流速的差异形成二次流[41],强化对流传热。LIU等进一步在蛇形微通道中增加扇形凹腔增强流体流动和换热,如图7所示[42]。研究表明,扇形凹腔可以降低通道的压降,并且扇形凹腔与主通道的流体流速差异可以更好地生成二次流,提高换热性能。

图7 具有扇形凹腔的蛇形微通道Fig. 7 Serpentine microchannel with fan-shaped reentrant cavities

2.2 减小传热距离和增大传热比表面积

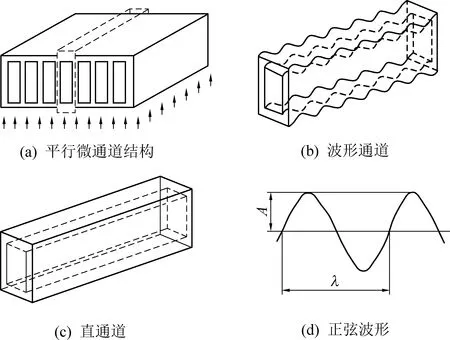

传热距离和比表面积是影响微通道传热的重要参数[43]。微通道具有较小的传热距离和较大的比表面积,可以有效强化传热[44-45]。SAKANOVA等设计了一种具有正弦波形的平行微通道换热器,如图8所示[46]。研究表明,微通道的几何构型对流动特性和换热性能有显著影响,正弦波形通道的换热性能明显优于直通道。虽然缩小微通道尺寸和增加微通道数量可以减小传热距离和增大传热比表面积,但也会导致流动阻力增大,压降增高。因此,微通道设计必须考虑换热性能与阻力大小的平衡。

图8 正弦波形微通道散热器Fig. 8 Wavy microchannel heat sink

2.3 选择高性能冷却介质

选择高性能冷却介质也是提高微通道传热性能的一种有效措施。水作为最常用的冷却剂,具有高比热容、高热导率、成本低等优点,可以快速吸收热量,但同时存在结垢、腐蚀等问题。近年来有机制冷剂、纳米流体等新型冷却介质逐渐应用于微反应器传热。纳米流体通过在基础冷却介质(例如水)中加入纳米颗粒(例如氧化铜等颗粒),提高冷却介质的导热系数,从而提高传热性能。SAKANOVA等研究发现纳米流体虽然会小幅度提高微通道压降,但不易造成堵塞,且可以有效降低冷却介质的热阻[47]。

2.4 选择高导热材料

微反应器的材料选择不仅影响反应性能还影响传热效率。合理的材料选择可以有效提高运行稳定性,减缓腐蚀[48],强化传热[49]。用于强放热反应的微反应器材料通常需要满足:热稳定性好,保证材料能在强放热反应瞬时高温下保持稳定;热导率高,以便快速传递热量,避免局部热点;机械强度好,从而可以承受一定压力;耐腐蚀性好,从而提高运行的稳定性。常用的微反应器材料有不锈钢、镍基合金、陶瓷材料、碳化硅等。WANG等以碳化硅蜂窝陶瓷为材料加工微反应器用于甲醇重整制氢,如图9所示[50]。研究表明,碳化硅的高热导率有效提升了微反应器的传热性能,甲醇反应产生的热量可以被快速传递并重新利用,产氢量达340 mL/min。

图9 碳化硅蜂窝陶瓷瓷材质的微反应器Fig. 9 Microreactor made of SiC honeycomb ceramic material

3 微反应器在强放热反应中的应用

3.1 过氧化反应

过氧化反应是反应过程中涉及过氧化物的一类强放热反应。过氧化物含有过氧基,具有极强的氧化性,且由于过氧基较不稳定,在高温、高浓度的情况下,过氧化物容易发生自发性的分解,产生大量氧气和热量,造成火灾甚至爆炸[51]。过氧化甲乙酮是一种典型的过氧化物,其自加速分解温度仅为65 ℃。工业上一般使用带有换热夹套和搅拌桨的釜式反应器生产过氧化甲乙酮,通过将甲乙酮缓慢滴加入硝酸和过氧化氢的混合物中进行反应,从而防止局部超温引发产物分解。由于釜式反应器传热能力较差,需向反应体系添加邻苯二甲酸二甲酯作为防止过热的稀释剂,使产物分离变得复杂。YANG等构建了连续流微反应器系统,利用微反应器的高效传热能力精准控制反应温度,如图10(a)所示[52]。甲乙酮、硝酸和过氧化氢首先通过微混合器充分混合,然后通过换热模块控制反应物温度,通过流速和管道长度控制停留时间。混合物充分反应结束后,将硫酸钠和硫酸氢钠泵入微通道中淬灭反应,最后进行产物分相。在过氧化氢与甲乙酮摩尔比为1.6,温度为45 ℃和停留时间为270 s的优化工艺条件下,甲乙酮转化率达69%,比传统工艺高4%,且大大降低了反应危险性。

图10 微反应器在强放热反应中的应用Fig. 10 Application of microreactors in strong exothermic reactions

3.2 硝化反应

硝化反应是向有机分子引入硝基的过程,是合成含能化学品过程中常见的一类强放热反应,其反应速度快,并且在反应过程中伴随着大量热量释放。为保证反应安全,硝化反应要求反应器必须有良好的换热性能[53]。例如,一硝基甲苯是一种重要的化工中间体,由甲苯与硝酸和硫酸的混酸硝化得到,目前一般使用传质传热性能较差的釜式反应器进行生产,生产过程存在较大的安全隐患。YANG等在碳化硅材质的板式微反应器中研究了在硫酸的催化下,硝酸硝化甲苯的反应过程,如图10(b)所示[54]。在优化工艺条件下,即硝酸与甲苯的摩尔比为1.29、混酸中硫酸的质量分数为58.14%、反应温度为48.8 ℃和停留时间为164.84 s,整体反应时间大幅度减少,同时还提升了转化率与收率,甲苯转化率达85%,一硝基甲苯收率达79%。

3.3 重氮化反应

重氮化反应,例如在强酸环境中芳香族伯胺和亚硝酸反应生成重氮化合物,反应过程放热剧烈,且生成的重氮化合物通常很不稳定,对反应器的温度控制精度要求很高[55]。盐酸苯胺重氮化反应得到的氯化重氮苯,是精细化学品和活性药物的重要中间体。SHUKLA等对比了釜式反应器、盘管微反应器和AmAR3微反应器三种反应器中盐酸苯胺的重氮化反应结果,如图10(c)所示[56]。研究发现,在AmAR3微反应器的高效传质传热下,当停留时间高于50 s,反应温度控制在5 ℃时,氯化重氮苯的产率接近100%,同时产物可以保持稳定,不易发生分解。

4 总结与展望

本文综述了近年来微反应器在精细化工、环境保护、生物医药等领域的研究成果。首先介绍了微反应器的结构特点和优势,包括通道尺寸小、混合效果好、比表面积大、换热效率高、反应参数控制精准、体积小、易于平行放大和模块化设计、连续流操作、高生产效率等。同时,探讨了微反应器强化传质传热的策略,包括强化流体流动、减小传热距离和增大传热比表面积、选择高性能冷却介质、选择高导热材料等方面的应用。最后,例举了微反应器在过氧化反应、硝化反应和重氮化反应等方面的应用。当前,微反应器已经在实验室和小规模生产中取得了一系列成果,但在未来的科学研究和工业生产中,仍需进一步降低设备成本,并提高设备运行稳定性。此外,微反应器与在线监测系统、智能控制系统等先进技术结合,实现多功能化、高通量化[57]、智能化,将使其成为一种新的关键技术。总而言之,作为前沿技术,微反应器在工业生产中的作用将日益重要。