氨燃料强化燃烧技术研究进展

2023-11-03赵义军张文达张林瑶孙绍增

张 屿, 赵义军, *, 曾 光, 张文达, 张林瑶, 孙绍增

(1. 哈尔滨工业大学 能源科学与工程学院, 黑龙江 哈尔滨 150001;2. 中电投东北能源科技有限公司, 辽宁 沈阳 110181)

0 引 言

截止2022年,世界能源结构仍以煤、石油、天然气等碳基化石能源为主,占总能源消费的81.79%[1]。我国化石能源消费占比(81.45%)与世界平均水平相持平,其中煤炭能源仍达到55.46%[1],由高碳化石燃料为主的能源结构造成的碳排放问题十分严峻[2-3]。据统计,2022年世界CO2排放量已达38.6 Gt,其中我国排放占比达到31.3%[4],因此亟需大力发展零碳能源技术。

2022年国家发展改革委和国家能源局印发了《关于完善能源绿色低碳转型体制机制和政策措施的意见》,对基于零碳能源技术的绿色发电能源体系发展提出了明确要求。可再生能源制氢是一种清洁高效的零碳能源技术,但氢气难液化(常温下液化压力为70 MPa)、易燃易爆以及容易发生氢脆效应,导致其储运技术难度大、成本高[5]。将氢以化学能的形式储存到氢能载体——氨中,利用氨作为燃料,其理想燃烧产物为N2和H2O,可实现零碳排放;且氨具有能量密度和储氢密度较高,储运难度小(常温下液化压力仅为1.03 MPa,以氨作为储能介质在全生命周期内总储能效率可达40%以上[6]),辛烷值高(抗爆性能好)等优点,见表1。基于氨的一系列优点,氨燃料有望在内燃机、燃气轮机、电站锅炉和碱性燃料电池等方面得到广泛应用[7]。

表1 氢气及其常见载体的燃料性质[8-10]Table 1 Fuel properties of hydrogen and its carriers[8-10]

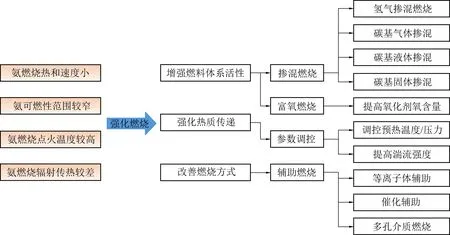

氨燃烧存在一些缺点包括:燃烧热和层流火焰速度小、可燃性范围较窄、点火温度较高(可燃性较低)、辐射传热较差、氨转化率有限、氮氧化物排放等问题,限制了氨燃料的清洁高效利用。其中较小的层流火焰速度是决定燃烧温度、稳燃范围、火焰形态结构以及NOx排放的关键因素,极大的影响了氨燃烧效率[11],针对氨的燃烧惰性问题,亟需发展强化燃烧技术。目前,氨强化燃烧的方法主要有掺混燃烧[9]、辅助燃烧[12-13]、富氧燃烧[14]、参数调控强化热质传递[15-16]等,如图1所示。

图1 氨燃烧强化技术策略Fig. 1 Ammonia combustion enhancement technology

1 掺混燃烧

1.1 氢气掺混燃烧

图2 氨/氢/空气、氨/甲烷/空气、氨/合成气/空气、氨/DME/空气、氨/甲醇/空气和氨/乙醇/空气的预混火焰层流火焰速度分布Fig. 2 Premixed laminar flame speeds of ammonia/hydrogen/air, ammonia/methane/air,ammonia/syngas/air,ammonia/DME/air, ammonia/CH3OH/air and ammonia/C2H5OH/air

在内燃机应用方面,氨/氢燃料多采用以催化预裂解-掺混燃烧相结合的应用模式[29, 37-38],以LESMANA等[35]提出的一种使用氨/氢混合物燃料的火花式发动机系统为例,如图3所示,该系统需要氨催化预裂解单元提供氢源,液态氨储存在环境温度的加压燃料箱中。来自压缩空气的热量可以用来协助气化第一个热交换器中的液态氨,涡轮增压器排出的废气被用来为氨催化预裂解装置提供热量,直接燃料喷射系统可以精确控制发动机气缸内的燃料/空气比,从而降低燃料消耗,提高输出功率和热效率。由于氨不含碳且辛烷值高,该系统避免了涡轮增压火花式发动机的爆震问题和积碳现象。

图3 使用氨/氢燃料的火花式发动机系统[39]Fig. 3 Spark engine system for ammonia/hydrogen fuel[39]

在燃气轮机应用方面,VALERA MEDINA等[28, 40-41]氨/氢燃气轮机实验(如图4所示)研究表明,70%氨和30%氢的混合燃料可以作为燃气轮机稳定燃烧运行的燃料。在高入口温度条件下,火焰收缩明显,提高了燃烧效率,并导致火焰边界的组分消耗增加。富氨可以使未燃烧的氨与现有的NOx进一步反应,将NOx排放量降低到相对较低的水平。但采用这种燃料的标准布雷顿循环燃气轮机运行效率较低,无法与目前的DLN(干式低NOx)技术竞争,需要进一步研究以优化氨/氢燃烧的工况参数,探究实现低NOx和更高循环效率的燃烧组织方式。

图4 使用氨/氢燃料的燃气轮机[40]Fig. 4 Gas turbine using ammonia/hydrogen fuel[40]

1.2 碳基气体掺混燃烧

天然气作为我国第三大能源,其燃料主体为甲烷,被广泛用作工业燃气、城市燃气以及发动机燃料等,氨/甲烷掺混燃烧可与发展成熟的天然气燃烧系统进行良好的兼容。甲烷作为一种活性燃料,常压空气中的燃烧速度可达40 cm/s[42],氨/甲烷/空气火焰的层流火焰速度几乎随甲烷掺混比的增加而线性增加。在化学计量条件下随着掺混比从0.1增加至0.9,层流火焰速度增加约22.3 cm/s,最大层流火焰速度对应当量比向右迁移[18, 43],如图2(b)所示。SHU等[33]发现氨/甲烷层流火焰速度可采用同等当量比下甲烷/空气和氨/空气混合物的层流火焰速度的加权平均值进行表征。在贫燃条件、较宽的压力和甲烷体积分数范围内,许多研究发现氨/甲烷预混层流火焰速度与H和OH自由基浓度之间存在线性关系[44],一些学者发现层流火焰速度预测准确性与O自由基浓度也具有较大联系[45],这表明通过影响H/O/OH自由基浓度可以实现对层流火焰速度的控制。HAN等[18]发现氨/甲烷混合燃烧过程中NH3和CH4的氧化可视为平行过程,它们共享H/O自由基池,而C和N相互作用对火焰结构和燃烧特性的影响是有限的。由此可见,甲烷掺混会改变氨预混火焰的H/O自由基池从而影响燃料的C/N反应路径,氨/甲烷预混燃烧的火焰结构、燃烧及排放特性则由热-质传递以及热化学反应路径共同控制。

除了甲烷,合成气(CO/H2)也是一种来源广泛的掺混燃料,其由煤、生物质通过气化、热解或重整过程产生[46],在许多燃烧过程中被证明具有低排放和高能效,如综合气化联合循环(IGCC)[47]。如图2(c)所示,氨/合成气/空气火焰的层流火焰速度随合成气(90%CO,10%H2)掺混比增加而提高,在化学计量条件下,随着掺混比从0.2增加至0.6,层流火焰速度增加约22.5 cm/s,最大层流火焰速度对应当量比向1.2迁移,可见合成气对燃烧速度的强化能力大于甲烷。在常压条件下大范围工况内,氨/合成气/空气混合物的层流火焰速度均超过25 cm/s,与相同压力下甲烷/空气混合物相近[48]。合成气对氨火焰传播的影响主要分为化学效应和热效应,其中化学效应的贡献较大。在合成气中,氢气对提高氨/空气火焰层流火焰速度和释热率的作用最大,一氧化碳对提高氨/空气绝热火焰温度的作用最显著[49]。ZHOU等[50]发现氨/氢/空气、氨/一氧化碳/空气、氨/甲烷/空气的层流火焰速度与掺混比的函数关系并不相同,其中氨/氢/空气火焰近似指数关系,氨/一氧化碳/空气火焰近似非线性关系,氨/甲烷/空气火焰近似线性关系。氢气、一氧化碳能促进活性自由基(H/O/OH)的产生,特别是H自由基对氨/氢/空气和氨/一氧化碳/空气火焰燃烧速度的影响比纯氨火焰更大。在氨/氢/空气、氨/一氧化碳/空气的富燃火焰中,由NH2和NH生成的N2H2和N2H3分别主导层流火焰速度传播的促进和抑制作用。随着合成气中H2含量的增加,H2子机制对氨火焰传播起着更重要的作用,脱氢反应和NHi结合反应是影响氨氧化过程中氮转化的关键反应[51]。除此之外,研究表明掺混合成气能加速氨的分解速率,促进H和NH2自由基的生成,同时降低氨/空气火焰的流体力学不稳定性、热扩散不稳定性以及火焰胞状不稳定性[49]。

除了甲烷和合成气,采用醚燃料作为活性燃料掺混也是强化氨燃烧的有效措施之一[52],如二甲醚(DME)[53]、二乙醚(DEE)[54-55]和二甲氧基甲烷(DMM)[56]。其中DME是最简单的醚燃料,其在常温常压下为气态,由于其极性可以与氨混溶,氨/DME混合物具有优良的稳定性[57]。如图2(d)所示,氨/DME/空气火焰的层流火焰速度与DME掺混比呈类线性关系,在化学计量条件下随着掺混比从0.2增加至0.8,层流火焰速度增加约20 cm/s,最大层流火焰速度对应当量向1.2迁移,可见DME的强化能力弱于合成气但略强于甲烷。ISSAYEV等[58]发现添加40%~50%DME的低温着火行为与纯DME的低温着火行为几乎相同,这表明氨/DME双燃料可以显著提高氨反应性和降低氨自燃阻力,缩短氨氧化的着火延迟时间。CAI等[35]定量分析了DME在氨/DME/空气火焰中产生的热效应、扩散效应和化学效应,发现DME化学效应可能是主导火焰传播的重要因素,其主要通过提高H/O/OH浓度和绝热火焰温度强化氨燃烧。随着掺混比增加,火焰温度增加但热扩散系数降低,主导OH生成的关键反应虽然改变但其反应速率皆有所提高。YIN等[59]发现在DME掺混比为50%时,贫燃和富燃条件下氨/DME/空气火焰的化学反应网络相似,这表明DME掺混比对化学效应的作用相较于当量比更强。

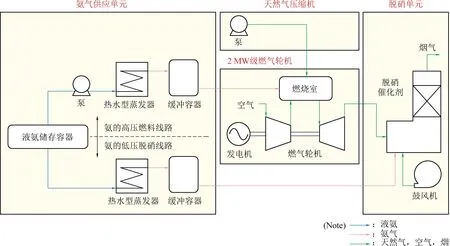

目前氨/碳基气体燃料掺混应用研究多集中于燃气轮机[60-61],日本东北大学和日本国家先进工业科学与技术研究所AIST在2015年研制出了适合氨/甲烷和氨/煤油双燃料供应的千瓦级燃烧发电系统,如图5所示,在30%甲烷掺混比条件下,该氨/甲烷燃气轮机可产生41.8 kW的电力,尾气中NOx浓度超过600 ppm,但通过SCR系统可将NOx浓度降低到10 ppm以下[61]。IHI公司采用2 MW级燃气轮机对氨(20%掺混比)/天然气共燃的NOx排放特性和效率进行了研究,如图6所示,通过分级燃烧可以使烟气中NOx排放降低至230 ppm,烟气经由脱硝装置后其中NOx可以降低至7 ppm以下,且燃烧效率均达到99.85%以上。除此之外,由于氨的热值比天然气低,在氨/甲烷双燃料中增加掺氨比可以增加燃料气体的流速,进而提高发电效率[62-63]。

图5 采用双燃料供应的千瓦级燃烧发电系统[61]Fig. 5 KW-class combustion power generation system with bi-fuel supply[61]

图6 MW级氨/天然气燃气轮机系统[62]Fig. 6 MW-class ammonia/natural gas gas turbine system[62]

1.3 碳基液体掺混燃烧

常见的碳基液体燃料主要包括汽油、柴油、煤油,常用于往复式发动机、涡喷发动机、冲压发动机等,目前氨/油掺混燃烧研究主要集中于内燃机和燃气轮机。HAPUTHANTHRI等[64]发现当氨/汽油混合物可以用作复合燃料,为现有的火花式内燃机提供动力,氨的掺混会使发动机扭矩和功率输出增加,在发动机转速较高的情况下更加明显。掺氨能有效抑制火花压燃式发动机爆震,提高发动机热效率,在LIU等[65]的研究中,氨/汽油发动机热效率和发动机负荷的最大增幅分别为2.46%和0.2 MPa。在爆震限制范围内,掺氨条件下的火焰传播时间缩短,与纯汽油条件相比,其自燃能力减弱。NADIMI等[66]发现随着氨质量流量的增加,氨/柴油发动机制动热效率和缸内温度略有降低,且由于氨具有较高的抗自燃性和较低的燃烧速度,着火延迟时间增加,氨/柴油双燃料燃烧模式的热效率降低[67]。然而,氨/柴油的燃烧时间比生物柴油满负荷运行时减少了19 CAD(曲柄角度),因为大部分热量在预混燃烧阶段释放。MUSTAFA等[68]研究了氨/煤油混合燃料在空气和纯氧条件下在模型燃气轮机环形燃烧室中的湍流涡流燃烧特性,发现与纯煤油相比,氨/煤油混合燃料的燃烧速度较低,随着掺氨比提高,其火焰位置会进一步移动,在总热流量相同条件下,燃烧室温度并没有随着掺氨比的提高而改变太多,证明了氨可以作为燃气轮机燃料且不会降低燃气轮机燃烧性能。氨/煤油双燃料千瓦级燃烧发电系统的试验表明,掺氨可以减少38%的煤油供应量,在掺氨比为50%条件下可以实现17 kW发电功率[61]。

由于氨是一种极化分子,而轻油是具有长碳链的非极化分子,油类与氨的相溶度较差,需要使用乳化剂或分子中具有非极化和极化部分的交联剂来提高氨的溶解度。醇类可以利用生物质或合成气生成[69],是提高氨在油类中溶解度的常见交联剂,因此氨/醇混合燃料是开发碳中性能源的重要选择。如图2(e)和(f)所示,氨/甲醇/空气和氨/乙醇/空气火焰的层流火焰速度随掺醇比增加而提高。在化学计量条件下,随着掺醇比从0.2增加至1,氨/甲醇/空气和氨/乙醇/空气火焰层流火焰速度分别增加约30 cm/s和24 cm/s,因此甲醇对氨燃烧速度的强化能力略大于乙醇,研究发现掺混20%甲醇的混合燃料相较于纯氨的层流火焰速度峰值提高了60%[70]。WANG等[36]发现在氨火焰中掺混醇类对层流火焰速度的影响与氢气和甲烷掺混相似,含C和含N物质之间的相互作用对层流火焰速度的影响不显著。随着掺醇比的增加,H/O自由基池浓度增加,并促进氨的分解消耗,导致氨/醇混合物的反应性增强,着火温度降低。在40 bar条件下,与纯氨燃料相比,混合燃料中甲醇比例为1%时,着火温度降低了100 K左右[71]。

1.4 碳基固体掺混燃烧

截止2022年,中国燃煤发电量占发电总量的62.56%,燃煤发电装机容量高达10.4亿kW[1],燃煤发电是碳排放的主要来源之一,氨/煤掺混燃烧是强化氨燃烧并降低碳排放的重要手段。氨/煤粉混合燃烧的火焰传播速度通常高于煤粉单独燃烧[72-73]。对于低阶煤种,由于其挥发分较高,氨/煤粉火焰速度可达纯氨燃烧的2倍、煤粉燃烧的3倍。而高阶煤种,氨/煤粉混合燃烧火焰速度与纯氨燃烧相近,甚至可能小于纯氨燃烧。在氨/煤粉共燃过程中,针对不同氨当量比,氨/煤粉强化燃烧能力也不相同,XIA等[72]提出了氨/煤粉强化燃烧机理,如图7所示。在氨贫燃条件下,氨燃料主要在反应区前沿的薄区域内完全燃烧,煤粉受热释放出的挥发分导致氨/煤粉燃烧局部当量比增大,促进了预热区内未燃反应物获得更多的辐射热流,导致氨/煤粉火焰反应区锋面的传播速度大于纯氨燃烧,从而加速了氨/煤火焰传播;在氨富燃条件下,大部分氧气与氨和挥发性物质在整个反应区内逐渐被消耗,由于煤粉热解产生的挥发分难以及时氧化放热,热流密度降低,甚至可能使氨/煤粉火焰反应区锋面的传播速度低于纯氨燃烧,导致氨/煤混合燃烧火焰速度小于纯氨燃烧[74]。在氨化学计量燃烧时,氨/煤粉火焰反应区锋面的传播速度与纯氨燃烧几乎相同。

图7 煤粉/氨强化燃烧机理Fig. 7 Mechanism of pulverized coal/ammonia enhanced co-combustion

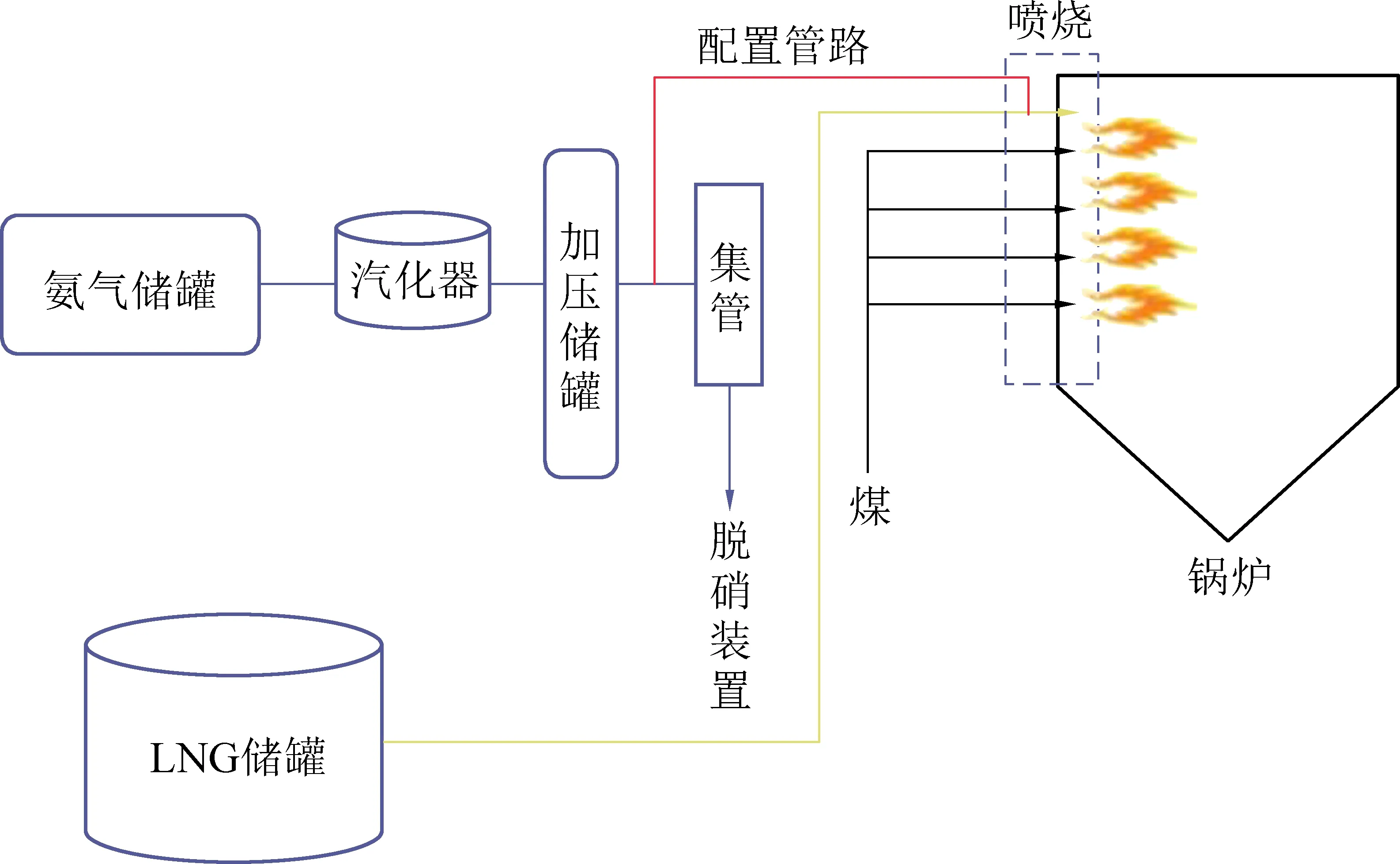

日本煤炭燃烧研究机构之一的电力工业中央研究所(CRIEPI)在一个760 kW的单燃烧器卧式试验炉上进行氨-煤粉混燃实验,如图8所示,探究了氨气从不同位置注入炉膛对NOx排放和燃料燃尽效果的影响,发现掺氨比≤10%时NOx排放量与纯煤燃烧相当,超过10%后NOx排放量随掺氨比提高而增加;在离煤粉燃烧器0.6 m或1.0 m处注入氨气时,NOx排放比直接向燃烧器中注入氨气时有所降低;氨气的注入使得飞灰中未燃碳含量略有增加,但未燃氨浓度显著降低[75]。中国电力株式会社在日本水岛电厂2号机组(发电量156 MW)尝试了一个煤氨联用电厂,其系统如图9所示,由于氨蒸发器的容量限制,共燃率为0.6%~0.8%。在调试后发现CO2排放降低,氨完全燃烧,符合环保标准。事实证明氨/煤共燃技术作为一种减排措施,可以将其应用于商业电厂[76]。日本发电公司JERA计划到2030年关闭所有低效率的燃煤电厂,并在2040年将氨/煤共燃技术引入燃煤电厂,其与IHI合作了1 000 MW级氨(≤20%)/煤共燃电厂示范项目,旨在大容量商业电厂基础上验证和建设氨/煤共燃技术,评估锅炉热效率以及烟气排放等重要指标[45]。

图8 CRIEPI的卧式氨/煤粉炉[75]Fig. 8 Horizontal ammonia/pulverized coal furnace in CRIEPI[75]

图9 水岛电站氨/煤粉共燃系统[76]Fig. 9 Ammonia/ pulverized coal co-combustion system in mizushima power station[76]

2 富氧燃烧

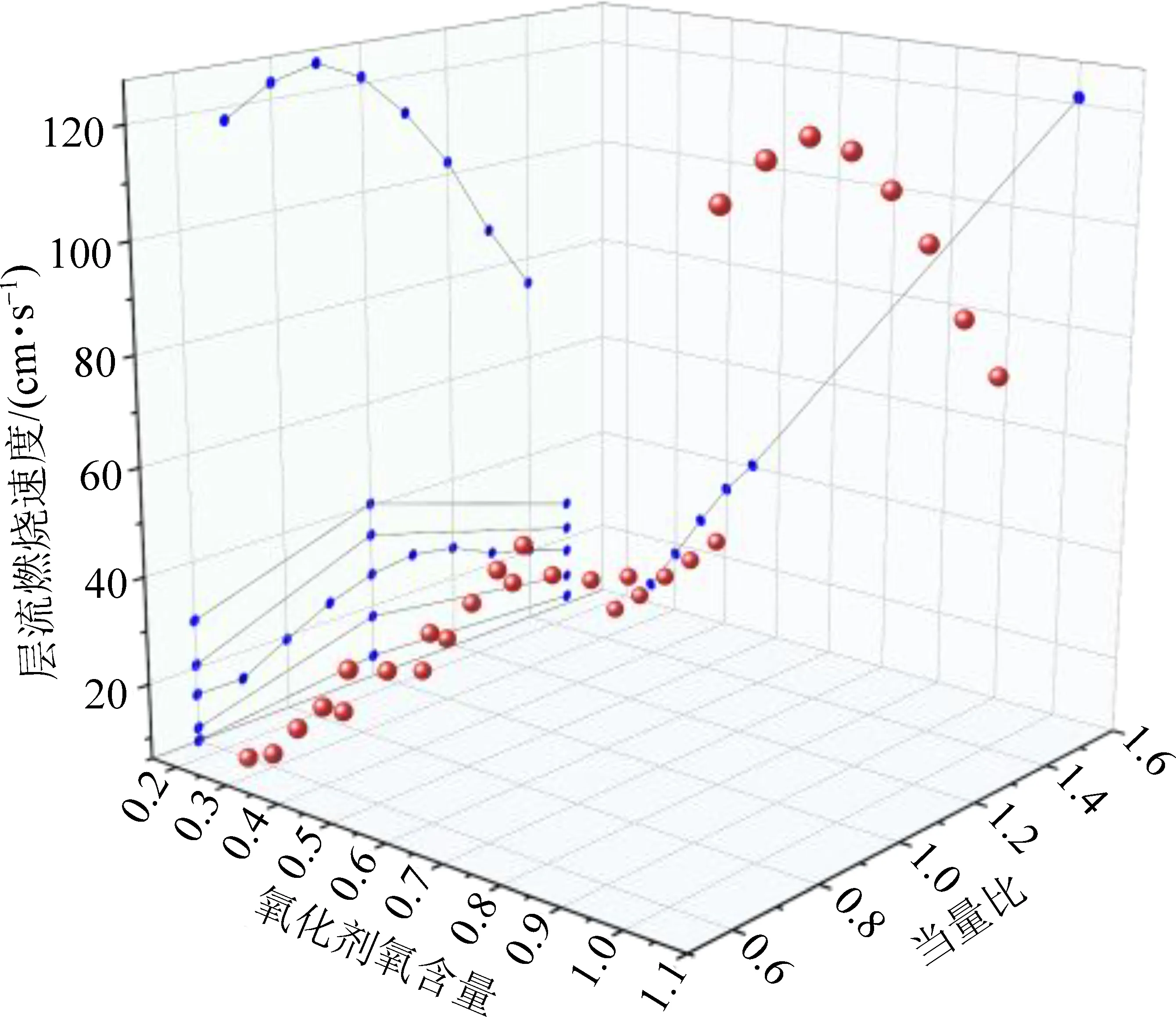

近年来,随着氨燃料在工业中应用的不断探索,氨富氧/纯氧燃烧作为一种强化燃烧技术逐渐应用于锅炉、内燃机等领域。2015年,TAKEISHI等[77]发现25%以上氧化剂氧含量可以有效拓展火焰的燃烧极限,提高火焰稳定性。氨的层流火焰速度和火焰温度随着氧气浓度的增加而增加,层流火焰速度在氧化剂氧含量为35%且当量比为1.1条件下可达36.1 cm/s,同时温度在氧化剂氧含量为30%(当量比为1)条件下可达2 167 K,如图10所示。MEI等[78]发现在化学计量比条件下,氧化剂氧含量与层流火焰速度呈线性增加关系,随着氧化剂氧含量增加至45%,氨的层流火焰速度达到41.7 cm/s,40%氧化剂氧含量的层流火焰速度是氨/空气层流火焰速度的4.9倍,与甲烷/空气层流火焰速度的水平相当[79]。对富氧和纯氧的实验数据进行了总结[80-81],如图10所示,氧化剂氧含量对层流火焰速度的影响比当量比更大,富氧燃烧是改善氨层流火焰速度低的显著手段,但NOx排放会显著增加[82]。在当前富氧燃烧研究中,氧浓度范围通常在40%以下,纯氧燃烧研究不足。WANG等[81]发现氨纯氧燃烧在当量比为0.8时层流火焰速度最大,可达1.25 m/s,他们还发现富氧燃烧除了可以提高氨燃烧的温度和热值等,还能够提高H/O自由基池浓度,然而水在高温下分解导致NH3/O2燃烧效率显著下降[80]。

图10 不同氧化剂氧含量条件下氨/氧/氮预混火焰层流火焰速度分布[80-81]Fig. 10 Laminar flame speeds of ammonia/oxygen/nitrogen premixed flame at varying oxygen contents[80-81]

2016年,日本科学技术振兴机构和日本大阪大学在10 kW工业炉上进行了氨富氧燃烧实验,发现当氧化剂中氧含量为30%时,氨燃烧温度高于甲烷/空气非预混燃烧温度,其总辐射热流密度为甲烷燃烧的1.4倍,通过二次空气喷射引入可以使NOx排放浓度小于100 ppm[60, 83]。在内燃机方面,GRANNELL等[13]发现当氧化剂中氧含量达到33%时,发动机(压缩比为6.0,节气门全开)的输出功率与汽油发动机相同。

3 参数调控强化热质传递

METGHALCHI和KECK[84]通过测量异辛烷/空气混合物的火焰速度,证实了预混层流火焰速度与初始压力和预热温度具有指数型相关性:

式中,SL——层流燃烧速度,m·s-1;

α——温度指数,无量纲;

β——压力指数,无量纲;

Φ——当量比,无量纲;

Tu——预热温度,K;

P——燃烧压力,Pa;

SL0——参考条件下的层流火焰速度,m·s-1;

T0——参考条件下的预热温度,K;

P0——参考条件下的压力,Pa。

湍流强化了燃料和氧化剂的混合,导致火焰锋面褶皱和拉伸,从而增加了湍流火焰表面密度和火焰速度,有利于扩展氨稳燃极限[60]。如图11(c)所示,常压条件下氨/氧/氮预混火焰湍流燃烧速度随湍流强度的增大而增大,其最大燃烧速度对应当量比与层流火焰速度相同,在氧化剂氧含量为40%和化学计量条件下,随着湍流强度从0提升至1.29 m/s,湍流燃烧速度提升了10 cm/s。HAYAKAWA等[90]发现尽管氨/空气层流火焰速度很小,但通过采用旋流燃烧方式提高湍流强度,则可以在不添加活性燃料来强化氨燃烧的条件下使氨/空气预混火焰稳定在较宽的当量比和出口气速范围内。

ROHDE等[91-92]发现湍流氨/空气预混火焰可以体现出非常高的Karlovitz数,并且更倾向于处于Peters图中的破碎反应区,这表明湍流可以有效强化氨燃烧并拓宽稳燃边界。随着湍流强度的增加,在相同的Karlovitz数下,贫燃情况下湍流涡和热扩散不稳定效应导致湍流燃烧速度较富燃更高,这表明热扩散不稳定性和湍流强度对氨强化燃烧具有重要影响[79]。WANG等[93]还发现在相同雷诺数下,氨湍流火焰速度与层流火焰速度之比比甲烷大,且氨/氧/氮气湍流火焰速度与层流火焰速度之比随氧化剂氧含量的增加而减小,表明在此条件下层流火焰速度的增加快于湍流燃烧速度,原因可能是随着氨浓度的增加,湍流火焰面积和火焰表面密度减小,分形内截点增大[94]。因此,随着掺氨比提高,提高湍流强度可以有效改善预混火焰燃烧速度。

4 辅助燃烧

辅助燃烧技术是改善氨燃烧性能、提高氨燃烧速度的重要手段。目前已有的辅助氨燃烧手段主要包括等离子体辅助燃烧[59]、催化辅助燃烧[12]、多孔介质燃烧等[95-96]。等离子体辅助燃烧是一种常用的火焰稳定方法,通过等离子体辅助燃烧可以提高氨层流火焰速度并降低点火延迟[97-98],同时促进火焰稳定(拓宽熄灭极限)[99]并降低NOx的产生[59]。催化辅助在氨燃烧中的主要作用是降低氨裂解的活化能,通过促进氨部分预裂解形成氨/氢混合物[12, 29],进而提高氨的火焰传播速度,同时催化剂还能够辅助烟气脱硝,减少NOx排放[12]。多孔介质燃烧器采用陶瓷基固体多孔材料通过热传导和辐射方式进行热量传递,当火焰在多孔介质中稳定时形成驻定燃烧层,驻定燃烧层产生的燃烧热再循环可对未燃气体进行预热,提高火焰传播速度、改善火焰稳定性并扩大可燃极限,从而强化氨燃烧性能[95-96]。采用辅助燃烧技术可以针对氨燃烧的不同工况和结构进行灵活调整并实现燃烧的精准强化。

4.1 等离子体辅助燃烧

等离子体辅助强化燃烧的途径主要有四种:通过温升产生的热效应、通过电离和振动激发分子和活性自由基产生等离子体的动力学效应、通过燃料分解和低温氧化产生的扩散输运增强效应、通过等离子体产生的离子风/流体力学不稳定性以及库仑力和洛伦兹力引起的流体运动对流输运的增强[100]。SHIOYOKE等[97]发现等离子体可以显著提高氨层流火焰速度,且非平衡等离子体辅助燃烧的质量通量和火焰厚度下降速率均高于预热燃烧。随着电场施加时间的增加,氨分解速率和层流火焰速度显著提高,原因可能是非平衡等离子体放电加速H的生成并由此促进OH生成,OH通过促进链分支反应加速氨的分解。ZHAO等[101]进一步验证了SHIOYOKE等[97]的结论,发现采用滑动弧等离子体放电能有效促进NH3分解生成H,且当量比增加会促进H和O的消耗和NH含量提高。CHOE等[99]发现放电功率与反应物温度和等离子体产生的反应物数量的增加成正比。在等离子辅助作用下,氨/空气火焰的贫燃极限从0.7扩展到0.45左右,这是因为火焰根部燃烧被强化,促进了火焰自维持并驻定在燃烧器出口从而防止了火焰吹熄,如图12所示。TANG等[102]采用交流滑动弧放电将氨/空气旋流火焰的贫燃吹熄极限从0.7~0.8扩展到0.3~0.4,发现等离子体促进H/O自由基池的生成和积累并加速链式反应,从而促进氨的着火并改善氨的稳燃范围。FAINGOLD等[98]还发现高脉冲重复频率可以在点火前积累更多脉冲,导致点火延迟时间减少高达90%(在1 MHz脉冲频率下)。与相同数量的低频脉冲相比,高频产生脉冲的点火延迟时间更短,这也是因为等离子体放电促进H/O自由基池的生成和积累。

图12 等离子体辅助氨/空气火焰实验装置和可见光图像[99]Fig. 12 Plasma-assisted ammonia/air flame experimental setup and visible images[99]

4.2 催化辅助燃烧

与传统的非催化燃烧相比,催化辅助燃烧可以降低燃烧温度、提高热转化效率并减少氮氧化物排放。HINOKUMA等[12]将氨燃烧催化剂分为了金属氧化物催化剂、CuOx基催化剂、负载型二元催化剂和蜂窝型催化剂。在金属氧化物催化剂中,与其他金属氧化物相比,CuO(CuOx)具有较高的催化活性和氮气产物选择性(有利于降低NOx排放)[12]。CHAKRABORTY等[103]设计了一种新型的高性能二元核壳型RuCu纳米颗粒催化剂,可以在较低的燃烧温度条件下促进氨燃料向氮气的转化。RenCat公司[104]正在研究通过催化技术利用氨燃烧热促进氨部分分解为氨/氢混合燃料,再利用选择性催化氧化(SAO)技术将氨/氢混合燃料进行高效转化,如图13所示。

图13 催化辅助氨预裂解和高效氧化技术示意图[104]Fig. 13 Schematic diagram of catalytic assisted ammonia pre-cracking and high-efficiency oxidation technology[104]

4.3 多孔介质燃烧

通过热量在火焰上的再循环,多孔介质燃烧火焰的最高温度可以超过反应物混合物的绝热火焰温度,从而实现超焓燃烧[105],这意味着即使增加少量过剩焓也会导致火焰速度和稳定性的显著提高和改善[96, 106-107]。除了热再循环外,由多孔介质造成或促进的火焰面褶皱和其他孔级效应也能进一步提高燃料的体积消耗率[108-109]。NOZARI等[110]发现与甲烷相比,氨/氢混合物(即使掺氨比达到90%)在SiC多孔介质燃烧器中的功率密度更高。燃烧器中未反应燃料会与下游的空气发生反应,进而防止熄灭/吹熄并拓宽了稳燃范围。与相同直径的突扩燃烧器相比,多孔介质燃烧器的火焰自维持能力提高了40%,减小燃烧器直径会导致稳燃范围变窄,因为混合气在燃烧器内的停留时间缩短,但这也使小型燃烧器的输出功率密度高于大型燃烧器[111]。ROCHA等[112]使用氧化铝-氧化锆多孔介质燃烧器表征燃料成分对氨/氢/空气和氨/甲烷/空气火焰污染物排放和温度分布的影响,发现由于氢气的高燃料活性和烟气的低辐射热损失,氨/氢/空气火焰锋面位置相较于氨/甲烷/空气火焰距燃料进口位置更近且峰值温度更高,这表明掺氢是提高多孔介质燃烧燃料流量和热功率的有效手段。NI等[113]通过模拟评估了入口速度、多孔材料类型和孔隙度对多孔介质燃烧NOx减排和温度分布的影响,发现随着多孔材料导热系数的增加,NO排放量降低,同时燃烧室外壁温度均匀性提高。因此,采用合适的多孔介质可以有效降低NOx排放,并同时提高燃烧室的热性能。CHEN等[114]考察了多孔介质参数、掺氢比和当量比对氨火焰特性、温度分布和NO生成特性的影响,发现随着多孔介质导热系数和孔隙度的增大,氨火焰的峰值温度降低,火焰位置向燃料上游移动。HASHEMI等[115]对氨/氢多孔介质燃烧器的稳定性和排放性能进行了数值研究,并基于此开发了一种基于有限体积法的二维求解器以模拟多孔介质中的反应流动和传热,发现随着多孔介质平均孔径的增大,稳燃极限也随之增大。VIGNAT等[105]发现多孔介质燃烧可以通过内部热循环对氨/氢/空气反应物进行预热,从而提高火焰速度并拓宽稳燃极限。他们设计了一种结合氧化钇-氧化锆-氧化铝(YZA)和碳化硅材料的多孔燃烧器结构,并对该燃烧器的稳定性进行了实验表征,在掺氢比高达30%且降压比为15∶1的条件下,热功率密度高达62 MW·m-3[116],如图14所示。

图14 氨/氢/空气多孔燃烧器结构和火焰[105]Fig. 14 Structure of ammonia/hydrogen/air porous burner and flame image[105]

5 结论与展望

掺混燃烧可以显著改善氨燃烧速度,传统燃料如煤、油、天然气等碳基燃料掺混是实现零碳燃烧过程的重要过渡,其与现有的工业系统具有良好的兼容性。但氨/碳基燃料掺混燃烧依然存在大量的碳氧化合物排放,其难以从根本上完全解决CO2的排放问题,且目前尚缺乏进一步的工业示范。氢气是高活性的掺混燃料,相较于碳基燃料,可以在实现均相燃烧和零碳排放的条件下有效强化氨燃烧,但目前无论是预混前储氢还是原位催化制氢都会增加燃烧成本,需要进一步考虑氨/氢燃烧的低成本策略。

富氧燃烧可以显著提升氨燃烧速度且不会产生碳排放,与现有工业系统亦具有良好的兼容性,但富氧燃烧火焰温度和NOx排放相对较高,氧气成本较高,需要开发分级燃烧、湿式燃烧等组织方式协同调控火焰温度和NOx排放。

在未来氨燃料强化燃烧技术发展中,针对改善燃料活性,可以调整燃料掺混、喷射策略;针对强化热质传递过程,可以优化设计燃烧器结构、燃烧组织方式和调控燃烧参数。此外,可以结合新兴的辅助燃烧技术共同强化氨燃烧并拓宽稳燃边界,在强化燃烧的同时结合NOx排放控制技术,这是实现氨清洁高效燃烧的重要途径。