超声冲击技术对U71Mn钢堆焊表面残余应力的调控

2023-11-03兖文涛

兖文涛

(中海油能源发展股份有限公司清洁能源分公司,天津 300456)

0 前 言

在焊接过程中,不均匀热输入必然导致工件产生焊接残余应力,而焊接残余应力的存在会给焊接结构的静强度、结构刚度、结构脆性、应力腐蚀性能、疲劳性能、尺寸稳定性以及使用安全性等带来诸多不利的影响[1-3]。因此,如何控制和消除焊接残余应力已成为国内外焊接研究的重要课题。

目前工程应用中使用最为广泛的控制焊接残余应力的方法主要有两大类:一类是热作用法,即焊后热处理;另一类是机械作用法,原理是通过外部施加的载荷与工件内部的残余应力相互叠加,使材料局部发生塑性变形,释放内应力,以此达到降低残余应力的目的。焊后热处理是当前焊后消除残余应力的最主要方法。然而在对工件进行热处理时,有时会引起不利的组织转变,且该方法耗能大,周期长,生产成本相对较高[1]。

随着材料科学与焊接技术的发展,学者们也一直在探索效果明显而又无不良附加影响的非热处理消除残余应力的方法。通过机械作用消除残余应力的方法,由于其易操作、节能、效率高、效果显著等优点越来越受到青睐。目前超声冲击技术消除焊接残余应力已经被广泛应用,国内外研究表明,超声冲击是一种改善焊缝性能很有效的方法之一,不仅可以有效消除焊接残余应力,使应力均匀化,还能够对金属结构各方面性能有所改善[4-9]。本研究采用超声冲击设备对U71Mn 钢堆焊表面进行超声冲击处理,分析超声冲击处理工艺对工件表面焊接残余应力的影响,并应用X射线衍射应力测试仪对其进行评价。

1 试验材料及方法

1.1 试验材料与焊接方法

试验选用U71Mn钢,化学成分见表1[10]。采用MIG焊接方法,选用直径为1.2 mm ER309焊丝在U71Mn钢表面堆焊单道不锈钢焊道,焊接工艺参数见表2。由于U71Mn 钢的w(C)> 0.6%,属于高碳钢,具有很大的淬硬倾向,在堆焊过程中极易产生异常淬硬马氏体组织,导致堆焊工件开裂[11-13]。采用合理的预热和焊后热处理可以有效延长冷却时间t8/5,降低焊接热影响区内的淬硬倾向[14-15]。因此在堆焊试验过程中采用随焊动态感应加热的方法对工件表面纵向焊缝进行预热和焊后热处理,以控制淬硬组织及冷裂纹的产生。

表1 U71Mn钢化学成分 %

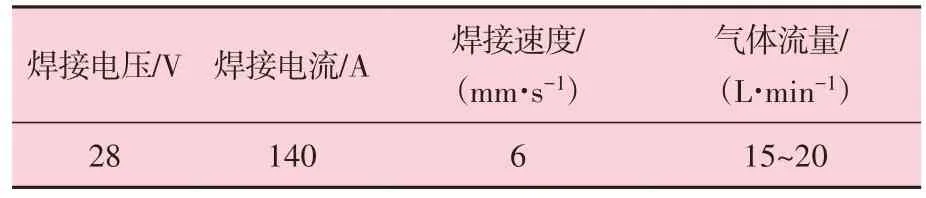

表2 焊接工艺参数

1.2 焊接残余应力测试方法

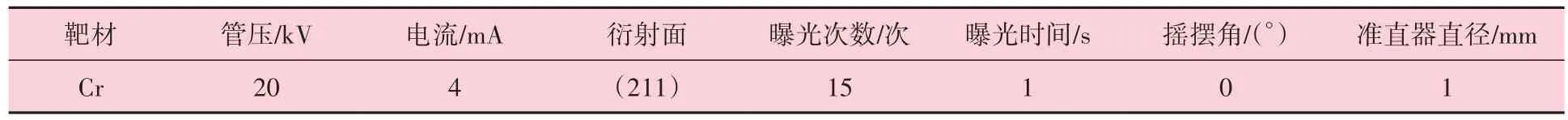

采用X 射线衍射法测试U71Mn 钢堆焊表面的焊接残余应力,测试设备为加拿大Proto 公司生产的IXRD 应力分析仪。为确保测试结果的准确性,在残余应力测试前先用砂纸对待测表面进行打磨,去除表面氧化皮和焊渣等物质,再选用饱和NaCl 溶液作为抛光电解液对待测表面进行电解抛光以便去除打磨引入的附加应力层,最后用酒精或丙酮对试件抛光表面进行清洗,确保试件表面干燥。X 射线残余应力测试参数见表3,采用高斯函数拟合定峰方案及最小二乘法椭圆拟合数据处理方案。ψ角(射线方向与试样表面法线之间的夹角) 分别选取0°、±5°、±10°、±15°、±20°、±25°和±30°。

表3 X射线应力测试参数

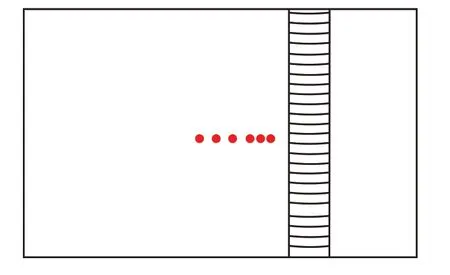

残余应力测试点为焊缝中间区域并垂直于焊缝方向上的6个测量点,如图1所示,分别距离焊趾3 mm、6 mm、9 mm、14 mm、19 mm和24 mm。为了更好地研究超声冲击处理对残余应力的消除效果,近焊缝区测试点比较密集,远离焊缝区测试点比较疏松。每个测点位置均测试横向残余应力(垂直于焊缝的方向)和纵向残余应力(平行于焊缝的方向)。

图1 残余应力测试点位置示意图

1.3 超声冲击工艺

试验采用TDH 超声冲击设备对工件堆焊表面进行消应力处理,设备具体参数见表4。采用球冠针头冲击钢针(Φ3 mm、针头个数为7)对U71Mn 堆焊面分别进行2 次、4 次、8 次的全覆盖冲击处理(对焊缝、焊趾以及母材区的摆动冲击称为全覆盖冲击),如图2所示。

图2 全覆盖冲击示意图

表4 超声冲击处理工艺参数

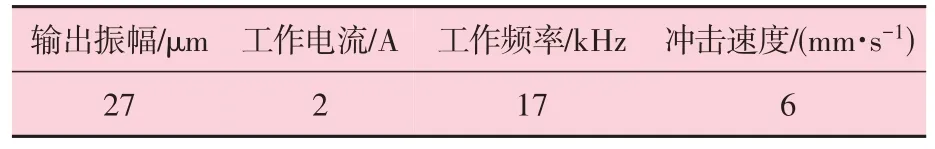

在超声冲击处理过程中,将超声冲击枪对准并基本垂直于待处理试样,然后向冲击枪施加一定的压力,使其在自重的条件下进行冲击处理。超声冲击处理工艺参数见表5。

表5 超声冲击处理工艺参数

2 试验结果及分析

2.1 超声冲击次数对焊接残余应力的影响

图3为采用超声冲击设备对U71Mn钢表面进行全覆盖冲击前、后各测点的横向和纵向残余应力的分布情况。

图3 全覆盖冲击前、后表面残余应力分布

从图3可知,未进行超声冲击前,由于采取了动态感应加热的方法对待堆焊面进行了焊前预热、焊后后热的措施,在一定程度上对工件表面焊接残余应力进行了调整,使焊接残余应力重新分布。各点的焊接残余应力均为拉应力,其中横向残余应力值维持在60~175 MPa,纵向残余拉应力值维持在340~430 MPa。纵向残余拉应力值相对于横向残余拉应力值更大,这将导致工件承受拉应力时,纵向承载能力要弱于横向。并且横向拉应力、纵向拉应力峰值出现在距离焊趾约9 mm处。

经过全覆盖超声冲击处理后,工件表面的横向残余拉应力、纵向残余拉应力均转化为有益的压应力。当全覆盖冲击次数为2次时,由于冲击次数较少,并不能够达到对工件表面均匀冲击的效果,因此冲击后的表面残余压应力值波动较大。随着冲击次数的增加,表面冲击区域的残余压应力值分布也趋于均匀。当冲击次数达到8次时,可以看到横向残余压应力、纵向残余压应力分布趋于平缓,压应力值波动趋于稳定,横向残余压应力值维持在300 MPa左右,纵向残余压应力值维持在350 MPa左右。

2.2 超声冲击引入压应力层的作用深度研究

为了进一步研究超声冲击处理引入压应力层的作用深度,本研究采用电解抛光的方法,通过控制电解抛光的时间,对测试点进行局部剥层(利用数显游标卡尺测量抛光剥层深度),测量沿层深方向的横向、纵向残余应力的变化情况。图4 为距焊趾9 mm 处沿深度方向上的双向残余应力分布图,从图4可以看出,纵向残余压应力层深达到1.2 mm 左右,而横向残余压应力层深达到1.6 mm 左右。纵向残余应力和横向残余应力沿层深分布规律大体一致,基本分为三个阶段。第一阶段:工件堆焊表面至层深0.2 mm 左右,为压应力较快下降区。表层压应力达到360 MPa 左右。随着层深的增大,压应力很快下降到160 MPa 左右。第二阶段:层深0.2~0.8 mm(横向残余应力层深为0.2~1.2 mm)为压应力维持区,应力值相对稳定,变化不大。纵向残余压应力维持在130~160 MPa,横向残余应力维持在190~240 MPa。第三阶段:压应力逐步向拉应力转变区。随着剥层深度的进一步加大,纵向残余压应力和横向残余压应力均呈现下降趋势,并逐步转变为拉应力。当层深超过1.2 mm 时,纵向残余压应力开始转变为拉应力;当层深达到1.6 mm 时,横向残余压应力开始转变为拉应力。

图4 超声冲击引起的残余应力沿层深分布

综上所述,采用全覆盖超声冲击工艺处理工件表面,当冲击次数达到8次时,可以较好地消除表面残余拉应力,转变为有益的残余压应力,并可以引入一定深度的残余压应力层。

3 结 论

(1)超声冲击处理能够有效地改善U71Mn钢堆焊表面焊接残余应力,将残余拉应力转变成有益的残余压应力。随着冲击次数的增加,表面焊接残余压应力分布趋于平缓稳定。当冲击次数达到8次时,表面横向残余压应力值维持在300 MPa左右,纵向残余压应力值维持在350 MPa左右。

(2)超声冲击处理引起的U71Mn钢表面压应力层分为三个阶段:压应力值下降较快阶段、压应力值维持阶段和压应力值缓慢转变拉应力阶段。本试验全覆盖超声冲击处理达8次后引起U71Mn钢表面纵向残余压应力层达1.2 mm,横向残余压应力层达1.6 mm。