MnS夹杂和氢分压耦合作用对X80管线钢氢脆敏感性影响研究*

2023-11-03贾书君刘清友

牛 辉,李 拔,刘 斌,韦 奉,汪 兵,贾书君,刘清友

(1.中油国家石油天然气管材工程技术研究中心有限公司,西安 710018; 2.中国石油宝鸡石油钢管有限责任公司,陕西 宝鸡 721008; 3.钢铁研究总院有限公司,北京 100081)

0 前 言

氢能是新能源结构中最为重要的部分,是实现“双碳”战略最有效的途径之一,是各个国家能源战略的重点,尤其对我国构建清洁低碳、安全高效的能源体系具有重要意义[1-2]。氢气输送是氢能利用过程中的一个重要环节,与其他输送方式相比,采用长输管道进行氢气输送是一种经济高效的方法[3-4]。国际氢气管道标准 ASME B31.12—2014 中推荐采用X42、X52 钢级的管线钢管进行氢气输送。采用高钢级管线钢、增加输送压力能够显著节约成本,同时也可提高效率,但是采用管线钢输送含氢介质时,管材的强度级别越高、输送压力越大,其氢脆敏感性也越大,会造成极大的安全隐患[5-9]。史昊等[10]研究了煤制气环境下X80 管线钢在不同氢含量环境下的氢脆敏感性,结果显示,当氢分压大于0.36 MPa 时,X80 管线钢的氢脆敏感性增加,断口表现出脆性断裂特征。金立果等[11]的研究显示,X80 管线钢在氢分压为0.96 MPa 下存在氢脆敏感性,且在缺口三向应力处最为明显。此外,研究指出[12],夹杂物对氢在钢中的扩散行为有显著影响,会产生扩散通道效应和陷阱效应。相关研究进一步指出,钢中的条状夹杂物会使得氢扩散产生各向异性,沿着条状夹杂物长度方向氢的扩散加快,在与条状夹杂物垂直的方向则会产生氢陷阱现象[13-14]。镇凡等[15]的研究表明,X120 管线钢的氢致开裂通常都是在非金属夹杂物处萌生和扩展。综上可知,钢中的夹杂物会和进入基体中的氢发生交互作用,对氢脆敏感性产生显著影响,对于高钢级的管线钢这种影响会更加严重,但是对于不同氢分压条件下,夹杂物与氢耦合作用对X80 高钢级管线钢氢脆敏感性影响的相关研究较少。因此,本研究通过增加X80 管线钢中的夹杂物数量进行缺口慢拉伸试验,分析其在不同氢分压环境中的氢脆敏感性。

1 试验材料与方法

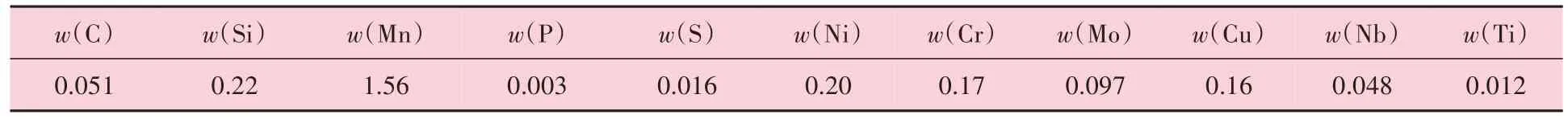

试验材料为实验室冶炼轧制的X80钢级管线钢,其化学成分见表1。为了研究夹杂物对高钢级管线钢氢脆敏感性的影响,管线钢采用了高S的成分设计。

表1 试验用X80管线钢的化学成分 %

取样方向平行于钢板轧制方向,每组取3个平行试样。采用WDML-3-30KN 型微机控制慢拉伸试验机分别在空气和不同压力氢气环境中(试验前预充氢4天,氢分压分别为0.6 MPa、1 MPa、3 MPa 和6 MPa)进行缺口慢拉伸试验,缺口试样尺寸如图1 所示。试验标准参照GB/T 34542—2018《金属材料与氢环境相容性试验方法》。

图1 慢拉伸缺口试样示意图

试验前用丙酮、酒精去除试样表面油脂和污染物,用吹风机吹干。试验后使用扫描电镜测量试样断口直径,取平均值进行断口面积计算。采用Leica MEF-4M 型金相显微镜和JSM-IT300LV型扫描电子显微镜表征和检测母材中的夹杂物形貌和成分。采用JSM-IT300LV型扫描电子显微镜对不同氢分压下缺口慢拉伸断口形貌和元素分布进行系统表征。管线钢氢脆敏感性采用断面收缩率的损失率来表示,计算方法为

式中:Z氢气——管线钢在氢气环境下的断面收缩率;

Z空气——管线钢在空气环境下的断面收缩率。

2 试验结果分析

2.1 X80管线钢缺口试样慢拉伸试验结果分析

由于非金属夹杂物在钢中破坏了基体的连续性,是裂纹萌生的源头,对金属材料的塑性指标影响很大[16]。为了研究夹杂物和氢分压耦合作用对高钢级管线钢氢脆敏感性的影响,适当增加了化学成分中的S含量,使得钢中获得了较多夹杂物,包括A 类、B 类和D 类夹杂物,如图2(a)所示。其中,图2(b)和图2(c)给出了沿着轧制方向成串或呈条带状分布的MnS夹杂。

图2 试验钢中不同夹杂物显微形貌及能谱图

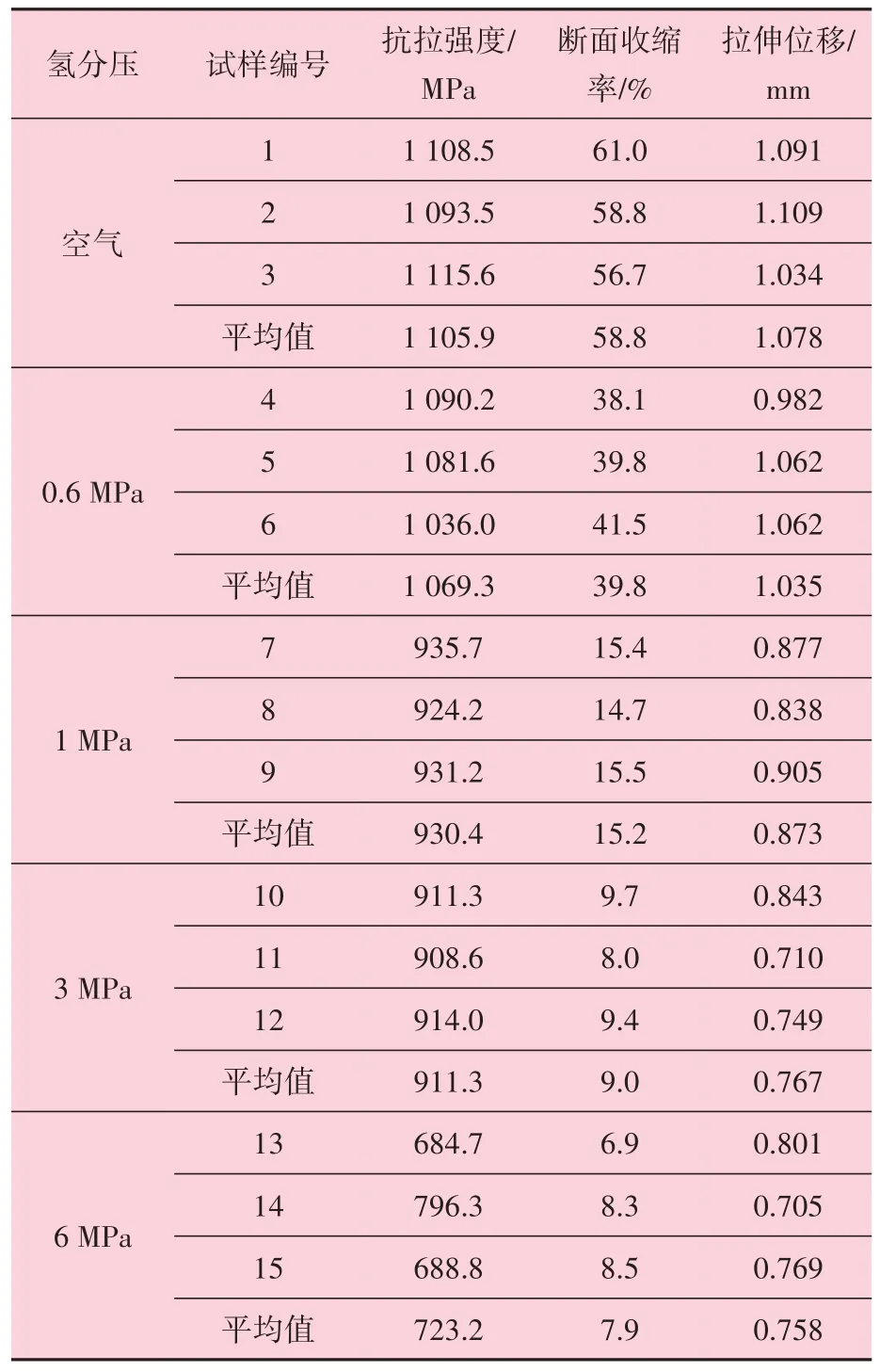

X80 钢级高S 管线钢慢拉伸缺口试样的拉伸曲线如图3 所示,由图3 可知,当氢分压较小时(0.6 MPa),管线钢的强度损失不大,随着氢分压增加至1 MPa,钢的强度明显降低,同时,拉伸位移明显减小,这表明断面收缩率也显著降低;当氢分压增加至3 MPa 时,管线钢的强度并未发生明显降低,但是拉伸位移进一步减小,即断面收缩率进一步降低;当氢分压增大至6 MPa 时,拉伸位移没有变化,但强度继续降低。由此可见,随着慢拉伸过程中氢分压的不断增大,X80 高S 管线钢的拉伸强度和断面收缩率不断减少。不同氢分压下慢拉伸缺口试样的抗拉强度、断面收缩率和拉伸位移的变化情况见表2。由表2 可知,当氢分压增加至1 MPa 时,断面收缩率的损失率显著增加到74.2%,即发生了氢脆。

图3 慢拉伸缺口试样的应力-位移曲线

表2 慢拉伸缺口试样的强度、断面收缩率和拉伸位移

2.2 X80管线钢缺口慢拉伸断口分析

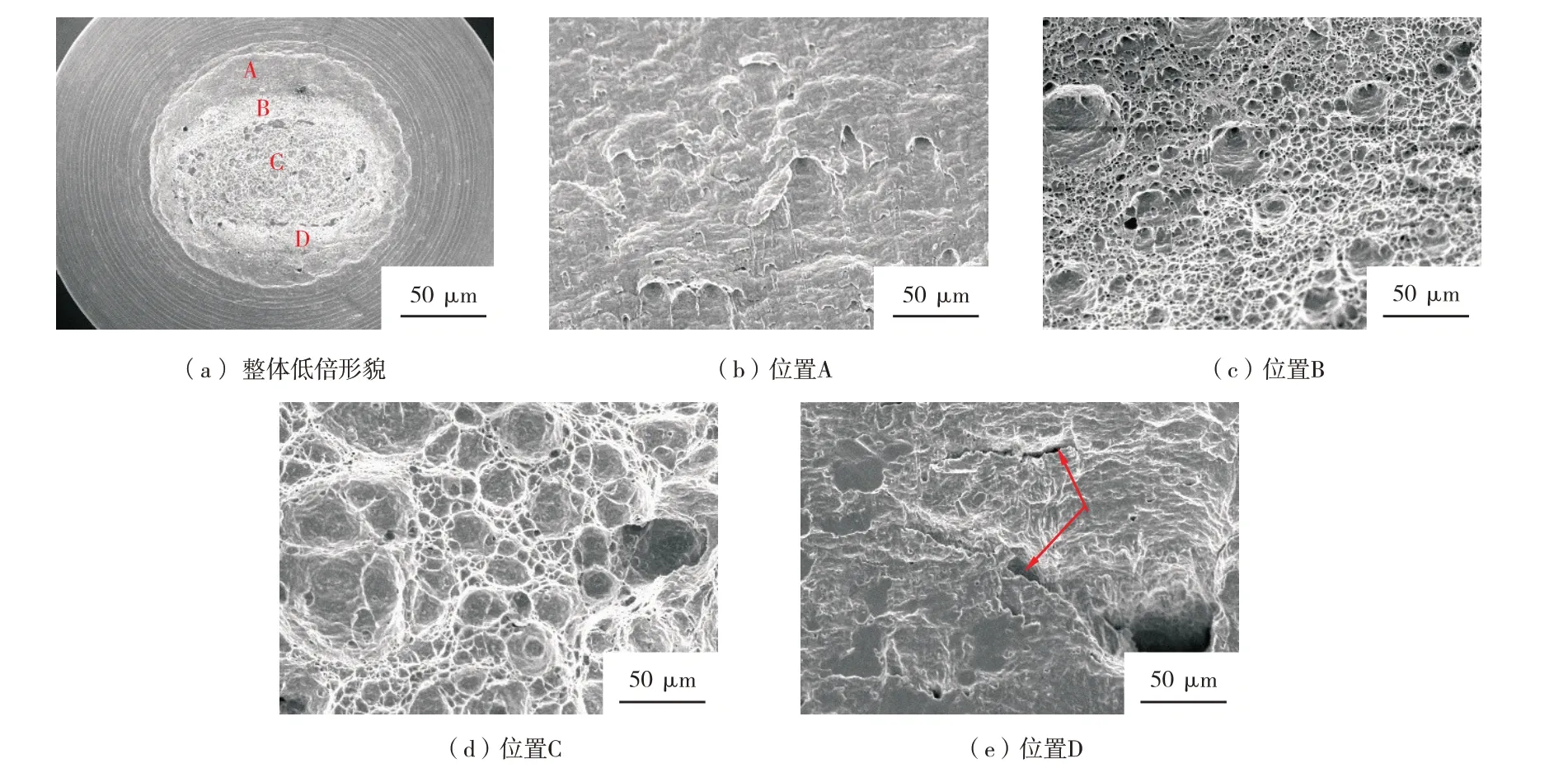

X80管线钢慢拉伸缺口试样在空气中的断口SEM照片如图4所示,由图4(a)可知,低倍下断口的表面可以大致分为位置A、位置B、位置C、位置D,对应位置处的显微组织形貌分别如图4(b)、图4(c),图4(d)和图4(e)所示。由图4(b)可知,断口边缘平整,虽然没有解理断裂的典型特征,但也没有完整的韧窝形貌,由此可见,在断裂过程中这种断口边缘特征对塑性变形的贡献较小;此外,由图4(e)可知,D 处存在少量的微裂纹;在断口的B 和C 处则呈现不同的韧窝状形貌,B 处的韧窝细小且密集,个别孔洞较深,而C 处为典型的异型韧窝,由大小不同的韧窝交替构成,深度较浅。综上所述,X80 钢级高S 管线钢在空气中慢拉伸断裂方式为韧性断裂。

图4 X80 管线钢慢拉伸缺口试样在空气中的断口 SEM 照片

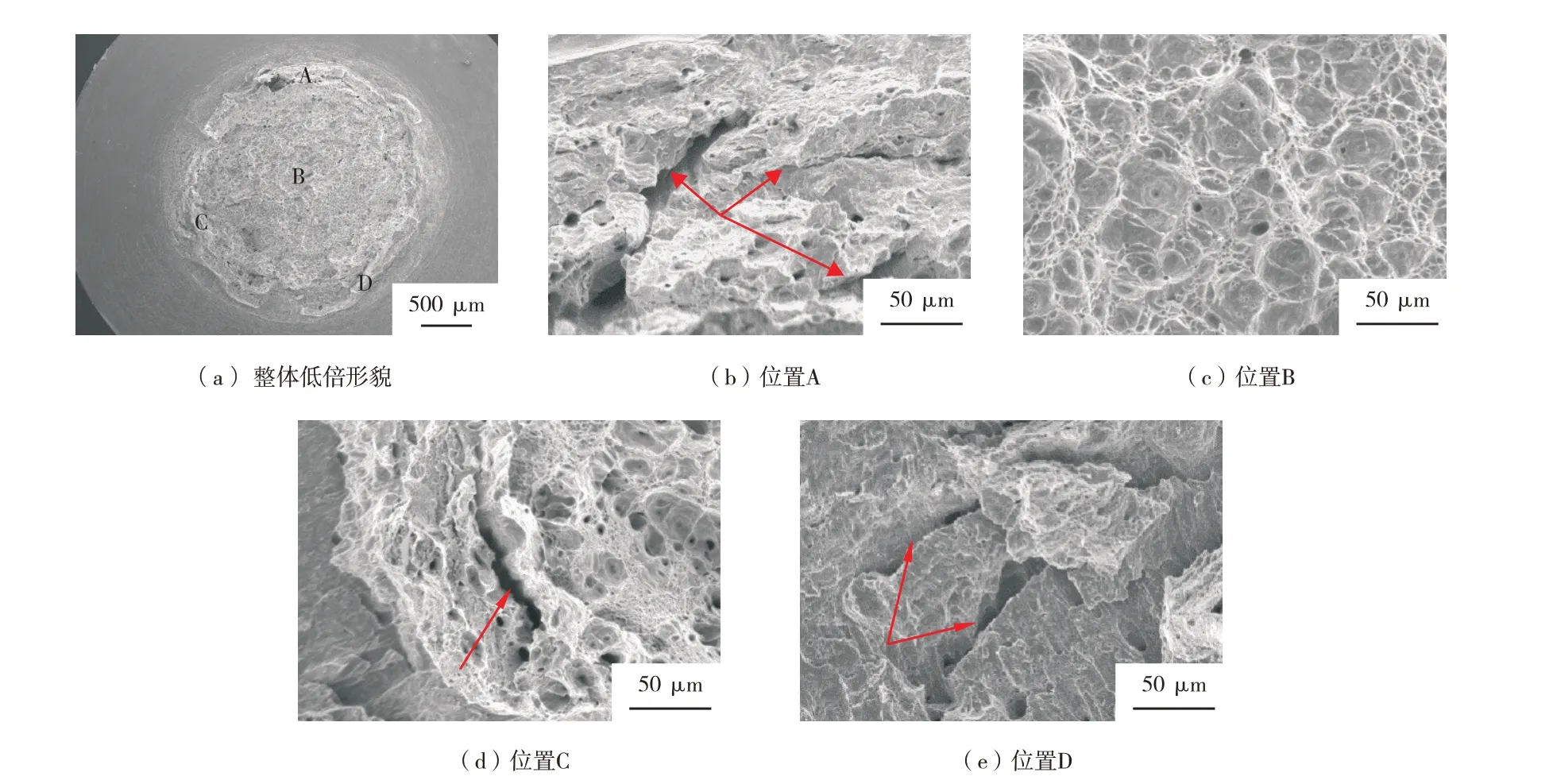

X80 管线钢慢拉伸缺口试样在0.6 MPa 氢气中的断口SEM形貌如图5所示。其中图5(a)中A、B、C 和D 处的微观组织分别对应图5(b)、图5(c)、图5(d) 和图5(e)。由图5(a)和图5(c)可知,断口表面的大部分区域均为深度较浅的韧窝形貌。但是在断口边缘存在大量的微裂纹和二次裂纹,呈准解理断裂特征,如图5(b)、图5(d)和图5(e)中红色箭头所示。说明在0.6 MPa 氢气下拉伸时,缺口边缘形成了氢致裂纹,发生了局部脆化。断裂方式整体上仍然为韧性断裂,平均断面收缩率的损失率为32.4%,强度几乎没有损失,没有发生氢脆。

图5 X80 管线钢慢拉伸缺口试样在 0.6 MPa 氢气中的断口 SEM 照片

图6 为X80 管线钢慢拉伸缺口试样在1 MPa氢气中的断口SEM照片,其中图6(a)中位置A、B、C 和D 处的高倍微观组织分别对应图6(b)、图6(c)、图6(d)和图6(e)。断口整体特征与0.6 MPa 氢气情况相近,断口心部为韧性断裂,断口边缘除了存在大量微裂纹和二次裂纹外(图6(b)、图6(d)和图6(e)中红色箭头标识),还观察到了大尺寸裂纹(图6(b)中红色虚线方框标识),并且边缘处准解理断裂的区域也明显增加,这说明当氢分压增加到1 MPa 后,氢在缺口边缘的聚集程度明显增加,同时,由表2 和公式(1)可知,平均断面收缩率的损失率达到了74.2%,即缺口边缘处发生了氢脆。

图6 X80管线钢慢拉伸缺口试样在1 MPa氢气中的断口SEM照片

当氢分压增加到3 MPa 时,X80 管线钢缺口慢拉伸的断口形貌发生了根本变化,整个断面上遍布着大量长、直以及不规则的裂纹,这些大尺寸裂纹近似的相互平行分布,如图7(a)所示,在断口边缘可以观察到由氢聚集导致的环向裂纹(图7(a)中红色箭头标识)。整个断面没有观察到具有韧性断裂特征的、成团分布的等轴韧窝,也没有观察到解理或准解理断裂的典型特征。断口不同位置的形貌近似,如图7(b)、图7(c)、图7(d)所示,主要为间距不等、成串排列的孔洞,单个孔洞的形貌可看做均匀拉长的韧窝,韧窝拉长的方向垂直于孔洞排列的方向,同时也与切应力或撕裂应力作用下形成的抛物线型韧窝特征有所不同,这可能是由于在韧窝形成时微孔内的MnS夹杂发生变形所致,且只在局部范围发现少量抛物线型韧窝。断口上的大尺寸长直裂纹即是由这些成串孔洞扩展连接形成,如图7(b)、图7(c)和图7(d)中的红色虚线方框所示。可以推测,这些特殊的韧窝形貌与管线钢中大量不同形态的MnS 夹杂有关。同时,由表2 和公式(1)可知,平均断面收缩率的损失率达到84.6%。

图7 X80管线钢慢拉伸缺口试样在3 MPa氢气中的断口SEM照片

当氢分压增加到6 MPa时,X80管线钢缺口慢拉伸的断口低倍形貌如图8(a)所示,同样在缺口边缘存在较多环向裂纹(图8(a)中红色箭头),与氢分压为3 MPa的断口形貌不同,断面上除大量的大尺寸裂纹外,还存在较多大面积的平整断面(图8(a)中黄色箭头),虽然不具有解理断裂的典型特征,但也表明了在断裂过程中消耗的能量很少,表现出低塑性。其它特征与3 MPa氢分压条件下相近,但是成串排列孔洞的深度明显减小,在应力-位移曲线上表现为抗拉强度进一步减小。同时,由表2和公式(1)可知,平均断面收缩率的损失率达到86.6%。

图8 X80管线钢慢拉伸缺口试样在 6 MPa 氢气中的断口 SEM 照片

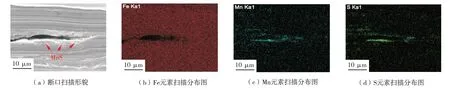

为了进一步探究夹杂物对管线钢慢拉伸断裂过程的影响,对断口的局部区域进行了面扫描,管线钢在3 MPa 氢气中断口边缘环向裂纹如图9 所示。从元素富集的照片中可以清楚看到条带状的MnS 夹杂沿着裂纹的边缘分布,说明拉伸变形过程中,在MnS 与基体的界面处形成了微裂纹并扩展至发生开裂。由于MnS与基体的弹性模量不同,且应力作用下会在条带状MnS 的锐角边缘形成微裂纹[17-18]。本试验中试样在空气介质慢拉伸时,断口边缘区域没有观察到环向裂纹,这可能是由于X80钢本身具有良好的塑性,而MnS 夹杂塑性也较好,拉伸时随基体发生塑性变形,因此在两者界面位置没有形成明显的应力集中。而试样充氢后,在不同氢分压条件下,在慢拉伸断口边缘均发现了大量裂纹和二次裂纹。Luu 等[19]研究指出,MnS与基体的界面是典型的氢陷阱,是钢中氢聚集的一个重要位置。氢原子在夹杂物位置,尤其是大尺寸夹杂物界面聚集后会形成氢分子,产生氢压从而引发微裂纹。在0.6 MPa 氢分压条件下,氢脆敏感性较小,当氢分压增加到1 MPa 时才发生了显著的塑性损失,因此本试验X80 管线钢发生氢脆是夹杂物和氢压共同作用的结果。

图9 X80管线钢慢拉伸缺口试样在 3 MPa氢气中环向裂纹面扫描照片

图10为X80 管线钢在6 MPa 氢气中慢拉伸断口上具有成串孔洞位置的面扫描照片。从图中可以看出,在这些孔洞的边缘也发现了成排的MnS夹杂,同时也出现了一些准解理断裂的特征。Yamamoto等[20]研究了夹杂物对钢铁材料局部塑性的影响,结果表明,条带状的MnS 夹杂会明显促进其界面周围微孔洞的形核。本试验中,MnS 导致微孔洞形成后,在氢分压的作用下进一步扩展相连最后形成大尺寸裂纹,最终导致氢脆敏感性大幅度增加。

图10 X80管线钢慢拉伸缺口试样在6 MPa氢气中断口面扫描照片

3 结 论

(1)X80 管线钢缺口慢拉伸试样在0.6 MPa、1 MPa、3 MPa和6 MPa不同氢分压条件下断面收缩率的损失率分别为32.4%、74.2%、84.6%和86.6%。

(2)含有较多夹杂物的X80管线钢在空气介质中的缺口慢拉伸断裂方式仍然为韧性断裂,在氢分压增加到1 MPa 的氢气环境中发生了氢脆,并且随着氢分压的增加,氢脆敏感性也不断增加,这是夹杂物和氢分压共同作用的结果。

(3)在氢的作用下,条带状MnS与基体的界面处形成微裂纹,且进一步扩展形成环向裂纹。同时,成串的MnS夹杂促进了微孔洞的形核,并在氢分压的作用下使得微孔洞扩大连接,最终形成大尺寸裂纹。