预处理提高木材染色渗透性的研究

2023-11-02桑雨蒙张瑞萍

桑雨蒙,张瑞萍

(南通大学纺织服装学院,江苏南通 226019)

0 前言

木材染色是改善木材视觉特性的一种重要方法,通过染色可以改良低质材色及仿制名贵木材[1],使木材纹理更加美观,是提高木材产品附加值、满足人们对木材色彩需求的重要途径[2]。 目前用于木材染色的染料有酸性染料、活性染料、直接染料和金属络合染料[3],由于木材纹孔膜内孔隙的半径太小以及存在大量抽提物,导致木材染色渗透性差[4-5]。 目前主要是通过对木材进行化学和物理方法处理,来减少木材的抽提物含量,提高染料分子在木材中的渗透性[6-7],从而改善木材的染色效果。

本文以杨木为研究对象,采用耐晒牢度好、渗透性差的直接络合染料进行染色,以木材横纵截面的显微镜照片评价渗透性,采用单一因素法研究了预处理剂浓度、时间、温度等对杨木直接染料染色效果的影响,优化确定预处理工艺,为提高杨木的染色效果提供参考。

1 实验部分

1.1 实验材料

材料:杨木,尺寸为长宽厚为60 mm×45 mm×1 mm(江苏彩旭木业)。

药品:直接络合染料BRR(工业级,虹光化学工业股份有限公司)、渗透剂JFC(工业级,南通金仕达高精实业股份有限公司)、烧碱、30%过氧化氢、硅酸钠、纯碱、元明粉(分析纯,南通默克化学试剂与仪器有限公司)。

仪器:HH-S 恒温水浴锅(浙江省余姚市检测仪器厂),EL 303 电子天平(梅特勒-托利多仪器上海有限公司),ECOdyerXC-F1高温高压染色机(厦门瑞比精密机械有限公司),Datacolor 650 测色配色仪[德塔颜色商贸(上海)有限公司],101AB-1 电热恒温鼓风干燥箱(江苏省海门市恒瑞通用仪器厂),WSB-3A 智能式数字白度仪(上海精密仪器仪表有限公司),DVM 5000 HD 光学显微镜(德国徕卡仪器有限公司)。

1.2 实验方法

1.2.1 NaOH 处理方法

将木材试样放入浓度为100 g/L~250 g/L 的NaOH 溶液中,在30 ℃~90 ℃处理30 min~90 min,然后沸水洗涤三次至中性,放入恒温烘箱60 ℃烘干。

1.2.2 H2O2处理方法

将木材试样放入浓度为2 g/L~8 g/L 的硅酸钠稳定剂和浓度为30 g/L~90 g/L 的30%过氧化氢的烧杯中,加入10 g/L 渗透剂JFC,并用10%碳酸钠调节溶液pH 值为10-11,在60 ℃~90 ℃处理0.5 h~3 h,然后沸水洗涤三次至中性,放入恒温烘箱60 ℃烘干。

1.2.3 直接染料染色方法

直接染料浓度1 %(o.w.f),元明粉30 g/L,在浴比1 ∶100 下染色,染色温度为80 ℃,染色时间120 min,染色后水洗烘干。

1.3 测试方法

1.3.1 白度测试

采用WSB-3A 智能式数字白度仪测定织物白度值,每块木材测四次,取平均值。

1.3.2 染色木材颜色特征值测定

用Datacolor 650 测色配色仪,在D65 10°光源下测试织物的表面深度K/S,每块木材测四次,取平均值。

1.3.3 渗透性测试

将染色后木材从中间截断,分别将横向截面和纵向截面放入显微镜下观察染料对木材内部的渗透性。

2 结果与讨论

2.1 NaOH 处理提高木材染色渗透性的单因素分析

2.1.1 NaOH 处理浓度对木材染色渗透性的影响

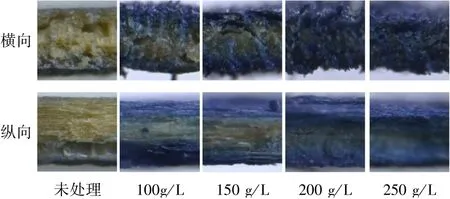

固定处理温度30 ℃、时间30 min、浴比50 ∶1,改变NaOH 预处理浓度,采用1.3.1 染色工艺与配方,通过显微镜观察染色木材横向及纵向截面,评价透染程度,并测试木材预处理后的白度和染色后K/S值,如下图2、图3。

由图2 可知,经NaOH 预处理后,直接染料对木材的横向和纵向渗透性提高,且随着处理浓度的增加,染色渗透性改善效果呈递增趋势,在浓度为200 g/L 时染料渗透性最好。 这是因为一方面,NaOH 与木材中的水溶性抽提物发生化学反应,生成易溶于水的化合物,从而增大其溶解度;另一方面,NaOH 与木材中不溶性抽提物,如油脂、蜡状物质也可以发生皂化反应,而生成溶于水的化合物;此外,NaOH 与含氮化合物中蛋白质分子的酰胺键发生水解反应形成简单的氨基酸;NaOH 还会将果胶物质与纤维素分子之间的酯键水解成羧基,并转变成为钠盐,同时也可能发生分子链的断裂,从而提高了它在水中的溶解度[8]。 所以,随着NaOH 浓度的提高,能够充分溶解木材内部抽提物,进一步打通木材内部孔道,从而提高木材染色渗透性。

由图3 可知,木材的直接染料染色色深值随预处理中NaOH 浓度增加而增加,这是因为NaOH 预处理能够使得木材内部孔隙变大,无定形区增加[9],从而染料能够更容易吸附在木材表面及内部;NaOH 处理木材的白度基本不变。 因此,综合考虑渗透性和色深值,选用处理浓度200 g/L。

2.1.2 NaOH 处理时间对木材染色渗透性的影响

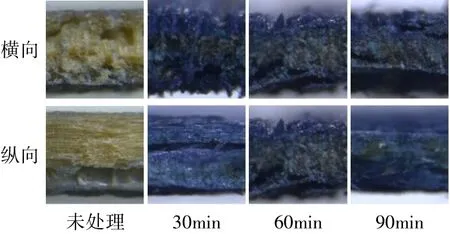

固定处理温度30 ℃、浓度200 g/L、浴比50 ∶1,改变NaOH 的处理时间,采用1.3.1 染色工艺与配方,通过显微镜观察染色木材横向及纵向截面,评价透染程度,并测试木材预处理后的白度和染色后K/S 值,如下图4、图5。

由图4 可知,当NaOH 处理30 min 时,木材的横向和纵向渗透性最好。 这是因为木材抽提物浓碱在30 min 时能够反应完全,生成溶于水的化合物。

由图5 可知,与未处理相比,随着碱处理时间的增加,白度基本不变,木材染色色深值增加。

2.1.3 NaOH 处理温度对木材染色渗透性的影响

固定处理时间30 min、浓度200 g/L、浴比50 ∶1,改变NaOH 的处理温度,采用1.3.1 染色工艺与配方,通过显微镜观察染色木材横向及纵向截面,评价透染程度,并测试木材预处理后的白度和染色后K/S 值,如下图6、图7。

由图6 可知,随着温度的升高,直接染料对木材的横向和纵向渗透性提高,在70 ℃时渗透效果最好,这是因为温度的升高,NaOH 与木材中水溶性抽提物的化学反应速度加快,生成物的溶解度也随温度升高而增大;而抽提物中不溶于水的油脂、蜡状物质只有在温度高的NaOH 溶液中才能发生皂化而溶解,温度升高,皂化速度加快;果胶物质与纤维素分子间形成的酯键,也只有在较高的温度NaOH 处理中才能彻底水解去除[10],当温度升至70 ℃后,继续升温,渗透性效果改善不大。

由图7 可知,随着温度的增加,木材白度稍下降,木材染色的色深值增加。

综上,碱预处理使木材的白度稍下降,色深值增加,木材染色的渗透性提高,优化的木材NaOH预处理工艺参数为:NaOH 的质量浓度200 g/L 、处理时间30 min、浴比50 ∶1、处理温度70 ℃。

2.2 H2O2处理提高木材染色渗透性的单因素分析

2.2.1 稳定剂(硅酸钠)浓度对木材染色渗透性的影响

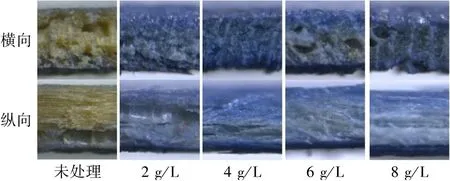

固定H2O2的质量浓度50 g/L 、渗透剂10 g/L、pH 值10-11、处理温度90 ℃、处理时间1 h、浴比50 ∶1,改变稳定剂的预处理浓度,采用1.3.1 染色工艺与配方,通过显微镜观察染色木材横向及纵向截面,评价透染程度,并测试木材预处理后的白度和染色后K/S 值,如下图8、图9。

由图8 可知,H2O2预处理中,硅酸钠在H2O2漂白中起稳定剂的作用,减少H2O2的无效分解。 在稳定剂浓度4 g/L 时,直接染料对木材的横向和纵向渗透性均较好。 H2O2对还原性抽提物具有氧化分解能力和木质素的降解能力;而且H2O2漂白时加入的硅酸钠和碳酸钠维持漂液为碱性,木材的部分抽提物可与这些碱剂发生反应,生成溶于水的化合物,提高了抽提物的溶解度。 但当硅酸钠加入量过多时会使硅酸盐沉积在木材纤维的表面上,从而影响渗透的效果[11]。

由图9 可知,随稳定剂浓度增加,H2O2预处理木材的白度和染色色深值均较未处理增加,综合渗透性考虑,选用稳定剂浓度4 g/L。

2.2.2 H2O2浓度对木材染色渗透性的影响

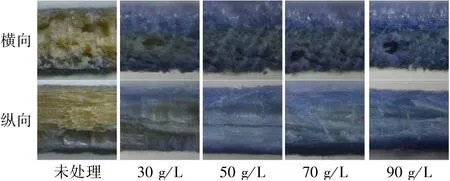

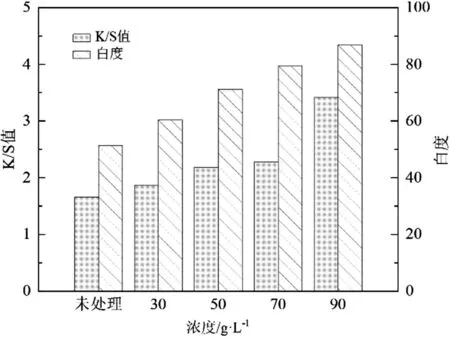

固定渗透剂10 g/L、pH 10-11、温度90 ℃、时间1 h、浴比50 ∶1,根据2.3.1 漂白与稳定剂浓度比例(H2O2的质量浓度50 g/L 时,稳定剂浓度为4 g/L),改变H2O2的预处理浓度的同时改变稳定剂浓度,采用1.3.1 染色工艺与配方,通过显微镜观察染色木材横向及纵向截面,评价透染程度,并测试木材预处理后的白度和染色后K/S 值,如下图10、图11。

图1 直接染料染色工艺流程

图2 不同浓度NaOH 预处理木材染色后的横向及纵向的显微镜图

图3 NaOH 浓度对木材白度和染色K/S 值的影响

图4 不同时间NaOH 预处理木材染色后的横向及纵向的显微镜图

图5 NaOH 处理时间对木材白度和染色K/S 值的影响

图6 不同温度NaOH 预处理木材染色后的横向及纵向的显微镜图

图7 NaOH 处理温度对木材白度和染色K/S 值的影响

图8 不同稳定剂浓度H2O2处理木材染色后的横向及纵向的显微镜图

图9 稳定剂浓度对木材白度和染色K/S 值的影响

图10 不同浓度H2O2木材染色后的横向及纵向的显微镜图

图11 H2O2浓度对木材白度和染色K/S 值的影响

由图10 可知,随着H2O2浓度的增加,直接染料对木材的横向及纵向渗透性提高,在H2O2浓度90 g/L 时染料渗透性最好,这是因为H2O2浓度升高,对还原性抽提物的氧化能力加强,所以木材渗透性得到了改善;

由图11 可知,后,随H2O2浓度增加,预处理木材的白度和染色色深值均增加,特别是白度较未处理增加明显,这是因为H2O2对木材中的天然色素的漂白作用。 因此,综合考虑渗透性和色深值,选用H2O2浓度90 g/L。

2.2.3 H2O2处理时间对木材染色渗透性的影响

固定H2O2的质量浓度90 g/L 、稳定剂的质量浓度7.2 g/L、处理温度90 ℃、浴比50 ∶1,改变处理时间,采用1.3.1 染色工艺与配方,通过显微镜观察染色木材横向及纵向截面,评价透染程度,并测试木材预处理后的白度和染色后K/S 值,如下图12、图13。

图12 不同时间H2O2处理木材染色后的横向及纵向的显微镜图

图13 H2O2处理时间对木材白度和染色K/S 值的影响

由图12 可知,直接染料对木材染色渗透性随漂白时间延长而提高,处理2 h 时染料对横纵向的渗透性最好,这是因为H2O2和碱剂对抽提物的降解需要一定时间,才能溶解抽提物和降解木质素,减小流体传输阻力,逐渐打通流体传质通道[12]。

由图13 可知,随着H2O2处理时间的增加,木材的白度和染色色深值均提高,这是因为处理时间增加,漂白更充分。 综合考虑,选用H2O2处理时间2 h。

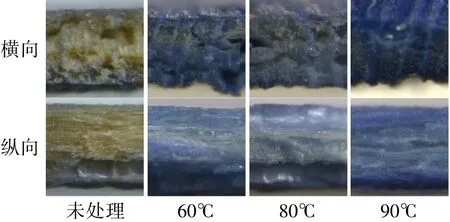

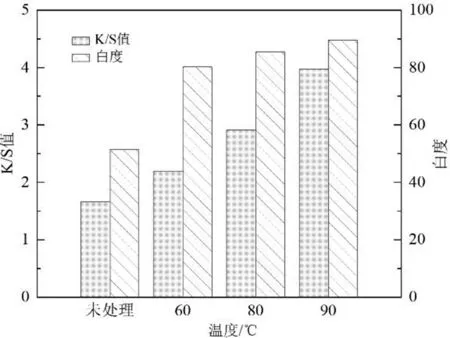

2.2.4 H2O2处理温度对木材染色渗透性的影响

固定H2O2的质量浓度90 g/L 、稳定剂的质量浓度7.2 g/L、处理时间2 h、浴比50 ∶1,改变处理温度,采用1.3.1 染色工艺与配方,通过显微镜观察染色木材横向及纵向截面,评价透染程度,并测试木材预处理后的白度和染色后K/S 值,如下图14、图15。

图14 不同温度H2O2木材染色后的处理横向及纵向的显微镜图

图15 H2O2处理温度对木材白度和染色K/S 值的影响

由图14 可知,随着H2O2处理温度的增加,直接染料对木材横向和纵向渗透性增加,在漂白温度90 ℃时染料渗透性最好。 这是因为温度越高,硅酸钠和纯碱水解能力越大,产生更多的OH-离子[12],另外,OH-离子与木材抽提物的反应速度随温度升高而加快,反应更彻底,有利于提高木材的染色渗透性能。

由图15 可知,随着H2O2处理温度的增加,木材的白度和染色色深值均增加,因此,综合渗透和色深,选择处理温度90 ℃。

综上,H2O2预处理能明显提高木材白度和色深值,但色深值的提高没有碱预处理明显,染色渗透性的改善也不如碱预处理,对木材优化的H2O2漂白预处理工艺参数为:H2O2的质量浓度90 g/L 、稳定剂的质量浓度7.2 g/L、处理温度90 ℃、浴比50 ∶1、处理时间2 h。

对比NaOH 和H2O2对木材的预处理效果,NaOH、H2O2在改善木材渗透性的同时,NaOH 对木材色深值改善更明显,H2O2对木材颜色的艳度改善更明显;综合二者的优势,选择H2O2与NaOH 对木材进行复合处理。

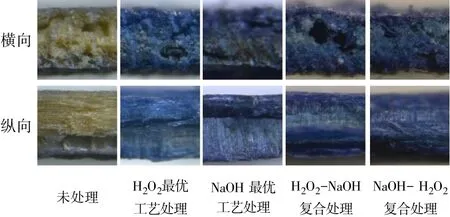

2.3 NaOH- H2O2复合处理对木材染色渗透性的分析

采用1.3.1 染色工艺与配方,将两种预处理优化工艺复合,通过显微镜观察染色木材横向及纵向截面,评价透染程度,并测试木材预处理后的白度和染色后K/S 值,如下图16、图17。

图16 不同预处理木材染色后的横向及纵向的显微镜图

图17 不同预处理对木材白度和染色K/S 值的影响

由图16、17 可知,复合预处理对木材的横向及纵向渗透性比单一预处理效果更好。 这是因为在复合预处理中,充分发挥了H2O2和NaOH 对木材孔隙中抽提物的氧化分解和溶解能力,打通木材内部纹孔结构,提高木材渗透性。 而NaOH- H2O2复合处理后渗透性效果最好,这是因为H2O2- NaOH复合处理,即染色前进行高浓度碱处理,碱处理后如果木材内部去碱不净会影响后续直接染料的染色PH 环境,从而影响染色效果。

3 结论

(1)NaOH 预处理木材的优化工艺参数为:NaOH 的质量浓度200 g/L 、处理时间30 min、浴比50 ∶1、处理温度70 ℃;NaOH 预处理提高木材染色渗透性的同时,使染色木材的色深值明显提高。

(2)H2O2预处理木材的优化工艺参数为:H2O2的质量浓度90 g/L 、稳定剂的质量浓度7.2 g/L、处理温度90 ℃、浴比50 ∶1、处理时间2 h; H2O2预处理提高木材染色渗透性的同时,使染色木材的鲜艳度获得提高,但色深值的提高不如碱预处理明显。

(3)NaOH - H2O2复合预处理能够在提高木材染色渗透性的同时,增加木材染色色深值及鲜艳度。