工频有芯感应熔铜炉感应体优化改造

2023-11-02符志祥李亚琼李丰辰张立峰夏莫逆

符志祥 李亚琼 李丰辰 张立峰 夏莫逆

(1.宁波长振铜业有限公司,浙江 宁波 315473;2.北京科技大学 冶金与生态工程学院,北京 100083;3.燕山大学 机械工程学院,河北 秦皇岛 066004;4.北方工业大学 机械与材料工程学院,北京 100144 5.株洲火炬工业炉有限责任公司,湖南 株洲 412005)

工频有芯感应炉在再生黄铜熔铸应用中具有电能驱动、热效率高、结构简单、操作方便、投入成本低等优点,其推广应用可以降低电能消耗占比,进而推进有色铜合金加工领域双碳目标进程。自1890年瑞典人Kjellin发明了有芯感应电炉以来[1,2],特别是近20年,有芯感应电炉技术有了突飞猛进的发展,熔沟形状从“V”型到“U”型再到“W”型,熔沟截面从“等截面”到“不等截面”,熔沟内熔体流动方式从“交替双向”到“定向”,感应线圈管截面从“等壁厚”到“不等壁厚”,从“正方形”到“矩形”[3-7],感应体电源从单相到两相再到三相,单个感应体输出功率已高达3 000 kW[8,9],但应用有芯感应电炉再生黄铜熔铸仍存在熔沟内熔体流动速度低、合金化能力弱、熔沟易被堵塞、钢壳温度高等问题。针对上述问题,本研究进行有芯感应炉感应体熔沟间距和保温结构优化改造,为提高有芯感应炉熔铸效率,拓宽其功能和提高节能性能提供有益参考。

1 原有芯感应炉结构特点与存在问题

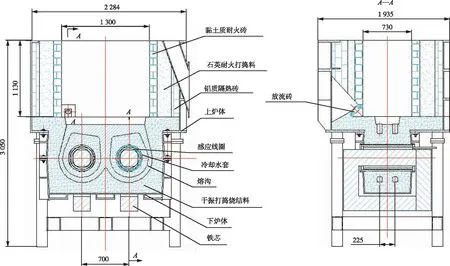

原有芯感应熔铜炉结构如图1所示,技术参数汇总见表1。图2为熔沟结构与布局。感应体绝热结构如图3所示。

表1 改造前有芯感应炉技术参数

图1 有芯感应炉结构示意图Fig.1 Structural diagram of channel type induction furnace

图2 熔沟结构与布局:(a)熔沟结构;(b)熔沟布局Fig.2 Structure and layout of channel:(a)channel structure;(b)channel layout

图3 感应体绝热结构Fig.3 Thermal insulation structure of the induction body

原有芯感应炉在再生黄铜熔铸生产中存在以下问题:

1)熔沟中心间距小,合金产品结构、质点弥散和粒径均难以达到要求。熔沟感应电流小、热功率低,熔沟高温区域窄,通过熔沟熔体吸热量少,熔体温度低,熔沟进出口温差小;熔沟熔体流动速度慢,熔沟中心熔体回流速度小,熔沟内对流传质传热弱,熔体元素质点熔化扩散作用小、合金化能力低。此外,熔沟为W型不等截面,宽75 mm,有效厚度57 mm,宽厚比1.31。入炉料为57 mm×57 mm以上块状时,高熔点块状金属不能随熔体流动通过熔沟,易发生熔沟堵塞故障。

2)感应体绝热结构为外壳内壁+石棉板+炉料,熔体温度超过1 000 ℃后,感应体保温层薄,保温性能欠佳,感应体外壳表面温高达352 ℃,电能浪费明显。

2 原有芯感应炉结构优化与效果分析

2.1 优化措施

2.1.1 熔沟间距和宽厚比

考虑到合理熔沟间距和宽厚比是熔沟高产热、高功率密度和强合金化生产能力等前提条件,原感应炉熔沟间距小,需对熔沟间距进行调整。已有研究[10]表明,通过建立ANSYS有限元模拟仿真模型可获得熔沟间距对熔沟焦耳热和功率密度影响规律由熔沟间距对熔沟焦耳热和功率密度的影响(图4)。由图4可知,随着熔沟间距增加,熔沟高热值区域从熔沟外侧逐渐向熔沟内侧转化,同时高热值区域面积呈现先增加后降低的趋势。熔沟热值在熔沟间距305~375 mm存在拐点,熔沟间距为315 mm时,熔沟热值最大(412.404 kJ),功率密度最高(0.018 1 W/mm3)。随着熔沟间距的增加,熔沟功率密度先增加后降低,最佳熔沟间距为315 mm。

图4 熔沟间距对熔沟焦耳热和功率密度的影响[10]Fig.4 Effects of trench interval on joule heat and power density[10]

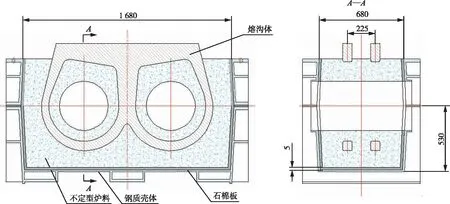

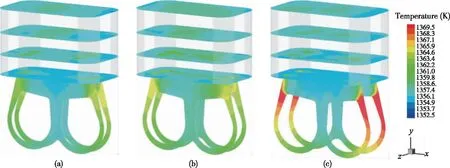

将2个独立感应线圈分别接入120°相位差的380 V电源,感应线圈有效长度720 mm,线圈长度方向中心和2片熔沟间的中心面重合。在电磁力和热驱动力作用下,熔体作轴向和径向运动,从熔沟中间螺旋向下流入熔沟,从熔沟两侧流向炉膛。由于感应体内感应线圈长度是相对固定的,两熔沟对称分布在线圈中心截面两侧,因此熔沟间距会影响内部感应电流强弱,最终影响到熔沟热功率。将熔沟间距从原来的225 mm扩充至315 mm。此外,为改善熔沟内部熔体流动、传热和生热分布,在感应体外壳内壁四周和底部铺设纳米微孔板和莫来石质隔热砖等。本研究通过ANSYS有限元模拟仿真所得熔炉整体温度分布,结果如图5所示,熔沟进出口温度数据见表2。

表2 不同熔沟间距条件下熔沟进出口温度

图5 熔沟间距对熔炉温度分布的影响:(a)175 mm;(b)225 mm;(c)315 mmFig.5 Effects of channel intervals on the temperature distribution:(a)175 mm;(b)225 mm;(c)315 mm

从图5可以看出,随着熔沟间距的增加,熔体温度明显升高,即熔沟热效率提高。表2数据显示,熔沟间距从225 mm增至315 mm时,熔沟进出口温差从5.78 ℃升高至14.88 ℃。熔沟间距降至175 mm,熔沟进出口铜液温差升高,原因在于熔沟间距减小使出口速度减小,导致热量在熔沟出口积累,使熔沟出口铜液温度升高;熔沟间距为225 mm时,熔沟中心沟道回流速度较快,熔沟两侧高温射流有一部分未能充分参与热交换便在流股碰撞后返回熔沟内部,提高了熔沟进口铜液温度,使得进出口铜液温差降低。

熔沟作为感应炉唯一加热区域,内部铜液运动剧烈程度影响与上部炉膛换热效果和熔铸效率。熔沟对铜液搅拌取决于熔沟顶面位置铜液y方向速度。前后熔沟顶面速度分布如图6所示。当熔沟间距增加到315 mm后,熔沟端流体速度明显增加,熔沟间距为175、225、315 mm处对应的熔沟出口平均速度分别为0.173、0.183、0.225 m/s。伴随着中心沟道对应的熔沟顶面流体回流速度下降,熔沟中心沟道进口速度分别为-0.153、-0.198、-0.076 m/s。由此可见,射流速度提高会使得熔沟中心沟道内铜液回流速率降低。

图6 熔沟改造前后熔沟顶面y方向速度分布Fig.6 Velocity distribution in y direction on the top surface of the front and rear melting channels

从图6可以看出,当熔沟间距扩大至315 mm时,熔沟熔体流动速度和温升幅度为最高。流动速度和升温幅度的提高,有利于原材料熔化及熔体元素的熔化扩散,可提升熔体合金化能力。

本实验依次运用相似度分析、聚类分析和主成分分析3种方法较全面评价了四川不同产区的黄丝郁金药材的质量。18批次黄丝郁金药材中有16批指纹图谱相似度在0.80以上,相似度在0.98以上的药材占66.67%,说明相同产区的黄丝郁金药材质量比较一致,也有个别批次药材质量有较大差异。从18批黄丝郁金药材的指纹图谱中得到了22个共有色谱峰,并通过GC-MS分析鉴定,指认出其中10个色谱峰,可较全面地反映黄丝郁金药材的质量。聚类分析和主成分分析的结果与相似度评价结果一致,为黄丝郁金的质量控制研究奠定基础,对于指导黄丝郁金GAP基地建设也提供了新的手段。

改造前熔沟有效截面75 mm×57 mm×R10 mm,公司虽然对回收的再生原材料经过机械破碎,控制原料形状小于65 mm×65 mm,但在回收的再生黄铜中难免有高熔点金属存在,大于57 mm×57 mm高熔点块状金属随熔体进入熔沟内,造成堵塞。分析在不改变截面积的前提下,调整熔沟截面宽厚比从1.31调整到1.04,截面为71 mm×68 mm×R25 mm,使经破碎原料中的高熔点块状金属能随熔体流动通过熔沟,解决熔沟堵塞问题。

2.1.2 感应体绝热结构

为降低壳体外表温度,对图3所示的感应体外壳内壁四周和底部由内而外铺设32 mm厚的莫来石轻质砖和10 mm厚的纳米微孔板,外壳长度由原来的1 680 mm增加至1 750 mm,宽度由原来的680 mm增加至910 mm,中心高度由原来的530 mm增加至620 mm。莫来石轻质砖和纳米微孔板的物理性能参数见表3。优化后感应体外壳结构及绝热结构如图7所示。

表3 元素质点当量直径分析结果

表3 耐火材料物理性能

图7 优化后感应体外壳结构及绝热结构Fig.7 Thermal insulation structure of the induction body after optimizing

设定环境温30 ℃,熔体温度1 050 ℃,通过稳定态热损失计算[3]所得得钢壳表面温度为173 ℃。

2.2 优化效果

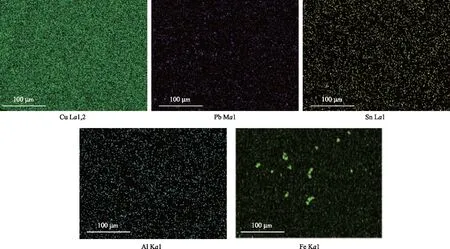

1)合金化能力。分析优化改造前后铜锭局部元素分布如图8、图9所示,计算元素质点粒径结果见表3。对比图8和图9可以看出,改造后,金属元素弥散性能明显提升。由表3可知,改造后,Cu、Pb、Sn、Al、Fe当量直径分别减小0.32、0.49、0.53、0.5、0.2 μm,说明感应体经过优化后,其合金化能力得到了提高。

图8 优化前的铜锭局部元素分布面扫描Fig.8 Partial surface scanning maps of element distribution in copper ingot before optimization

图9 优化后的铜锭局部元素分布面扫描图Fig.9 Partial surface scanning maps of element distribution in copper ingot after optimization

3)稳定性。感应体熔沟截面宽厚比从1.31调整到1.04,感应炉运行2年,未出现金属堵塞熔沟故障。

3 结论

1)对感应体进行优化改造,将熔沟间距从原225 mm增至315 mm、有效宽厚比从原1.31调整到1.04,在感应体外壳内壁四周和底部铺设纳米微孔板和莫来石质隔热砖等可有效提高熔体的合金化能力,降低电耗并避免块状高熔点金属堵塞故障问题。

2)感应体经优化改造后,熔沟进出口温差可从原来的5.78 ℃升高至14.88 ℃,熔沟出口速度可从原来的0.183 m/s增至0.225 m/s;钢壳温度由原来的352 ℃降到173 ℃,减小热损耗功率34.3 kW,电耗从原来的273 kWh/t降至221 kWh/t;消除了熔沟被65 mm×65 mm块状高熔点金属堵塞故障。