提高阳极炉工序铜直收率措施及应用实践

2023-11-02于海波赵思谷

班 卿 何 恩 于海波 招 杨 赵思谷

(云南铜业股份有限公司西南铜业分公司,昆明 650102)

阳极炉铜直收率是指产出阳极板中铜元素金属量与入炉物料中铜元素金属量的比值。在粗铜火法精炼过程中,阳极炉直收率是衡量阳极炉工艺技术控制水平和设备先进程度的重要指标之一,提升阳极炉直收率对提高企业工艺控制水平和经济效益具有重要意义。

云南某公司采用阳极炉精炼工艺生产铜,受原料组成及成分变化影响,生产工艺条件波动大,所得铜液化学性质差异大,阳极炉渣量大,导致排渣过程中铜损失率高。而且,出铜过程中,出铜口与溜槽间的高度差较大,铜液喷溅严重,铜金属损失量大,再加上所采用的传统出铜溜槽防渗透性、抗侵蚀性能差,溜槽使用寿命短,清理和制作频次高,中间含铜流程物料量增加,物料回炉返炼处理造成金属损失严重。针对这一现状,为了提高阳极炉铜的直收率,本文研究在分析元素铜在流程中走向的基础上,从减少阳极炉渣量和减少出铜过程铜的损失为切入点,提出降低铜损失,提高阳极炉铜直收率的相关措施,并将提出的优化措施用于指导生产实践,验证措施的有效性,对同行业阳极炉粗铜精炼提升直收率提供参考。

1 铜直收率影响因素分析

阳极炉粗铜精炼工序主要包括氧化、扒渣、还原、浇铸出铜四个步骤,原料中的铜经过阳极炉精炼主要进入阳极板、阳极炉渣、中间流程物料和阳极炉烟尘[1,2],实际生产过程中,阳极炉烟尘由于产量较少,对铜的损失影响较小。铜的损失主要发生在扒渣及出铜过程,阳极炉渣量和中间流程物料产出量是影响阳极炉直收率的主要影响因素。

1.1 阳极炉渣中铜的损失

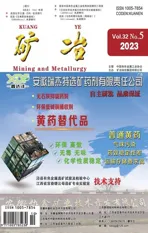

入炉原料(粗铜)除含有金属铜外,还含有氧化亚铜、硫化亚铜以及铅、砷、锑、铋的氧化物。其中,铅、砷、锑的氧化物颗粒(粒度小于1 μm)沿氧化亚铜边缘分布,有时(通常粒度在1~5 μm)呈弥散状分布于金属铜中。能谱分析结果表明,铅、砷、锑氧化物中各氧化物相对含量不固定,而且通常以氧化铅为主,砷、锑氧化物次之,含微量氧化铋。各物相的产出特征如图1所示。

图1 粗铜的扫描电镜背散射图像及能谱分析结果Fig.1 SEM backscatter image and EDS spetra of the crude copper

实际生产过程中,要深度脱杂一般通过深度氧化使铜液中Cu2O的浓度持续达到饱和状态,含大量Cu2O的精炼渣上浮带出杂质,从而保证阳极铜化学品质稳定。但随着氧化作业的进行,阳极炉渣量也会逐渐增大,排渣过程中带走的铜金属损失增多。

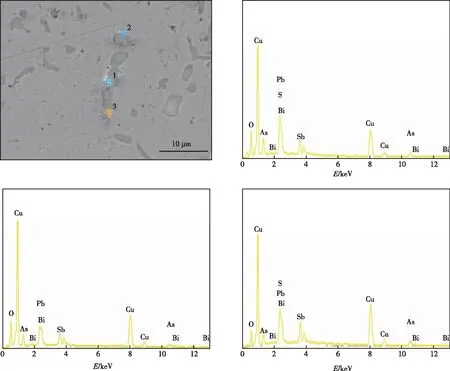

从图2阳极炉渣中各物相的产出特征分布图可以看出,浇铸的阳极炉渣中的铁酸铜、氧化亚铜、金属铜等物相从炉渣底部到顶部均有分布,且颗粒粒度从底部到顶部均呈由大变小的趋势。因此,阳极炉渣量越大,排渣过程中铜以铁酸铜(CuFeO2)、氧化亚铜及金属铜形式进入炉渣中的量越多,铜金属损失就越严重,影响阳极炉精炼铜的直收率。

图2 阳极炉渣中铁酸铜、氧化亚铜、Fe3O4、金属铜及玻璃相的产出特征Fig.2 Output characteristics of copper ferrite,cuprous oxide,magnetite(Fe3O4),copper and glass phases in anode furnace slag

1.2 出铜过程中铜的损失

阳极炉氧化还原后进行摇炉出铜,将铜液通过圆盘浇铸设备浇铸成具有一定尺寸的阳极板,传统的摇炉出铜方式中回转式阳极炉活动溜槽除可整体拆装外并不能实现角度调整和高度控制[3],导致出铜口与溜槽的高度差较大,特别是在出铜初期高度差达2 500 mm左右,造成出铜时铜液喷溅严重、散热快、金属损失严重,影响阳极炉直收率。此外,铜液因与空气的接触时间长、接触面积大,熔体吸氧严重,导致阳极铜氧含量高[4],严重影响阳极板质量控制。因此,阳极炉出铜过程中出铜口与溜槽高度差大是导致铜液喷溅严重,造成铜金属物理损失的主要原因。

1.3 流程物料返炼造成的铜损失

传统阳极炉浇铸用溜槽结构由内到外依次为填料层、耐火砖、预制件、浇注料层,其中,预制件的砌筑方式为相邻预制件直接拼接在一起,因相邻预制件之间存在缝隙,铜液很容易渗透至溜槽底部,影响溜槽使用寿命并存在较大安全风险。而且,传统浇注料的防渗透性、抗侵蚀性能较差,导致出铜过程中溜槽极易受损,溜槽表面铜液黏结严重,不能连续生产使用,在每炉次出铜结束后都要对溜槽表层进行清理。溜槽高频次的清理及制作会产生大量的中间含铜物料(约20 t/d),需回炉处理,流程物料量的增加和物料返炼会造成铜金属损失量增加,导致阳极炉直收率降低,影响生产成本控制。

2 提高铜直收率的措施

2.1 减少炉渣量

结合整个生产工艺流程和生产实际,采用转炉-阳极炉协同降渣方式减少炉渣量。具体措施是:

1)减少粗铜带渣量

开发了转炉粗铜终点智能判断系统,能精准控制转炉粗铜终点,可实现一次性摇炉出铜,粗铜合格率达100%,同时有效避免转炉粗铜“过吹”、“欠吹”现象[5],从源头上最大限度减少粗铜带渣量,避免了大量氧化渣倒入阳极炉,减少了阳极炉氧化渣量。

2)阳极炉渣减量控制

在阳极炉精炼过程中,铜中残留杂质的含量与渣中该杂质氧化物的活度成正比,因此必须选择适当的熔剂使杂质造渣并及时扒渣,以降低渣相中杂质氧化物的活度,提高反应速率。根据转炉粗铜品位变化情况,采用杂质预警机制和精准脱杂,当转炉粗铜含As≥0.4%、Sb≥0.15%、Ni≥0.25%时,阳极炉在氧化阶段通过脱杂剂喷吹罐加入脱杂剂造渣,使脱杂剂与砷锑氧化物反应,生成稳定的低熔点熔盐进入渣中[6],当粗铜含As<0.4%、Sb<0.15%时,加入白砂造渣,通过氧化操作后除去杂质。该方法不仅能及时有效脱除杂质,保证阳极铜化学质量稳定,同时能改善熔体的过氧化程度,避免传统操作深度脱杂就必须深度氧化的弊端,有效降低铜熔体中的Cu2O浓度,实现及时排渣和减少阳极炉渣产生量。

2.2 避免或减少铜喷溅

为了解决回转式阳极炉传统渐进式摇炉出铜存在的出铜口与溜槽高度差较大、熔体喷溅严重问题,根据生产现场空间和工艺实际情况,设计了一套阳极炉滑动出铜口机构。如图3所示,该机构主要包括安装板部件、门框部件、滑动部件、油缸组件和冷却组件等,采用该机构可替代原有的出铜方式,实现一次性摇炉至极限位置出铜,从而避免熔体喷溅,降低铜出口金属铜的损失。

图3 滑动出铜口机构结构示意图Fig.3 Schematic diagram of sliding out copper port mechanism structure

具体操作是:安装基准板(底座),使用油缸水平可卸式的横装滑动出铜口机构(机构型号为YY40H型,滑动出铜口行程为140 mm)。安装滑动出铜口机构后,可根据铜液量一次性摇炉至极限位置出铜(图4~5),最大限度地降低出铜口与溜槽间的高度差(由原来的2 500 mm缩短至500 mm以内),并通过控制机构内滑块的移动调节铜液通道的开度,从而实现铜液流量的精准控制,避免或减少铜液喷溅。而且,通过该设计,可缩短铜液与空气的接触时间,降低阳极铜氧含量,还可以实现出铜过程中铜渣的完全分离,进一步提高阳极铜质量。

1—回转式阳极炉体;2—滑动出铜口机构;3—滑动出铜口;4—炉体出铜口;5—溜槽图4 整体布局示意图Fig.4 Schematic diagram of the overall layout

图5 一次性摇炉出铜示意图Fig.5 Schematic diagram of copper extraction from a one-time shaking furnace

2.3 减少流程物料返炼

2.3.1 改变阳极炉溜槽耐火材料组成

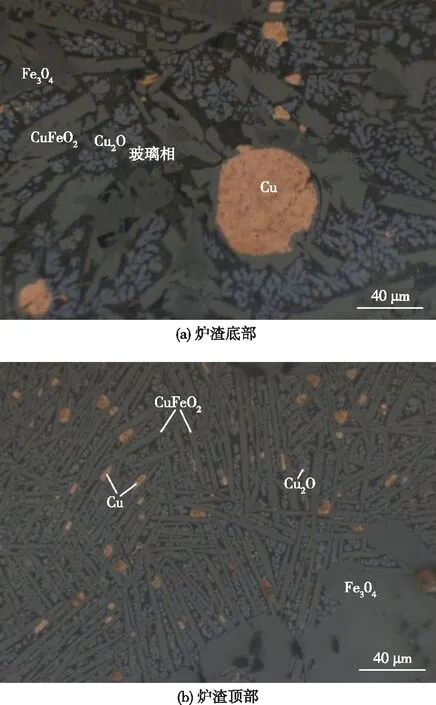

为了提高阳极炉溜槽使用性能,减少出铜过程铜金属损失和降低生产成本,结合溜槽损伤机理,开展提高溜槽耐火材料的防渗透、抗侵蚀性能研究,主要对比了碳化硅材料和刚玉-尖晶石材料的性能。结果发现,阳极炉出铜过程在高温和空气气氛中进行,Cu会不断地被氧化成Cu2O,氧在铜熔体中过饱和后,以Cu2O相析出。由于温度在1 025 ℃以上时,Cu2O与SiO2能够无限共熔,生成液相[7],在铜熔体中含氧量较高的情况下,如果碳化硅材料发生氧化生成SiO2,则可因SiO2熔入含有Cu2O的铜熔体中而导致耐火材料受到严重侵蚀,影响使用寿命。在实际生产过程中,特别是在阳极炉出铜后期,铜液氧含量增加明显,对溜槽的侵蚀加剧。因此,碳化硅材料的抗氧化性能较差,抗铜渣侵蚀性能不好,不满足阳极炉溜槽长周期使用的要求。相较于碳化硅材料,刚玉尖晶石浇注料抗铜渣侵蚀性能较好,但铜液渗透现象严重,需解决铜液渗透问题。为了解决铜液渗透至材料,通过引入防渗剂,可在刚玉尖晶石表面生成致密层,从而抵挡铜渣的渗透。图6为引入防渗剂前后的刚玉尖晶石浇注料铜渣渗透后的截面元素分布照片。引入防渗剂后,铜液的渗透深度基本上不超0.5 mm,防渗效果好,使用该材料可提高溜槽的抗铜渗透性能,实现溜槽长周期稳定运行,从而减少流程物料量和铜金属损失量。

图6 加入防渗剂前后侵蚀面电镜扫描照片Fig.6 Electron microscope scanning photos of erosion surface before and after adding impermeable agent

2.3.2 研发阳极炉耦合溜槽

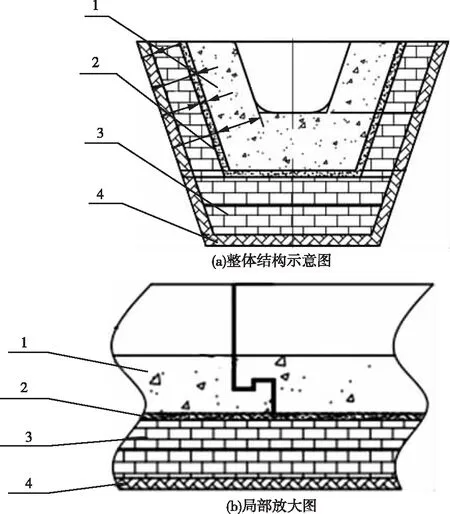

研发新型出铜溜槽预制件,分别设计两种新型溜槽预制件:第一种,单节长度(282±3)mm、底部尺寸60 mm、侧部厚度25 mm、内部倒角半径100 mm;第二种,单节长度(791±8)mm、底部尺寸65 mm、侧部厚度49 mm、内部倒角半径50 mm。以此铺设阳极炉溜槽,溜槽由外到内依次包括预制件层、捣打料层、黏土砖层、隔热纸层,同时溜槽采用锁扣方式连接,如图7所示,避免浇筑缝隙损坏造成的渗铜,从而提高阳极炉溜槽的使用寿命。

1—预制件;2—捣打料;3—黏土砖;4—隔热纸图7 耦合溜槽结构示意图Fig.7 Schematic diagram of the coupled chute structure

3 工业实践

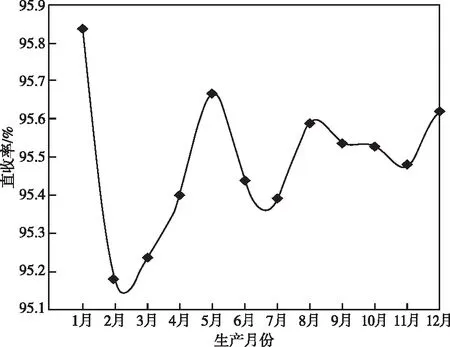

将上述措施用于该公司生产实践,结果表明,采用转炉-阳极炉协同降渣模式,在原料结构复杂、杂质含量波动的情况下,有效脱除了杂质,保证了阳极铜质量稳定,而且改善了铜液过氧化程度,实现了氧化渣的及时排放和减量,阳极炉渣量同比减少30%。使用开发的阳极炉滑动出铜口,阳极炉可一次性摇炉至极限位出铜,出铜口与溜槽间高度差同比降低80%,铜液喷溅现象明显改善,金属损失减少,且铜液流量精准可调,阳极板合格率提升至98.9%。通过使用新型溜槽预制件,提高了阳极炉溜槽的使用性能和寿命,在实际生产过中,溜槽周期使用寿命达69炉次,实现了阳极炉溜槽的长周期使用,有效减少了中间流程物料产生量和物料返炼金属损失量。公司阳极炉铜直收率由原来的92%提高至95.5%,同比提高3.5%,创造经济效益约320万元/年,成效十分显著。年度生产实践结果指标如图8所示。

图8 生产实践结果指标汇总Fig.8 Summary of production practice results indicators

4 结论

1)阳极炉粗铜精炼过程中,元素铜的损失主要发生在扒渣及出铜过程,阳极炉渣量和中间流程物料产出量是影响阳极炉直收率的主要因素。回转式阳极炉传统渐进式摇炉出铜存在的出铜口与溜槽高度差较大、熔体喷溅严重问题,造成金属铜的损失。

2)通过转炉-阳极炉协同降渣的流程协同控制,可减少粗铜带渣量和氧化渣量,实现阳极炉渣减量控制。采用滑动出铜方式,可实现一次性摇炉至极限位置出铜,从而避免熔体喷溅,降低铜出口金属铜的损失。使用刚玉尖晶石和防渗剂等制备阳极炉溜槽耐火材料,溜槽采用锁扣方式连接,可避免浇筑缝隙损坏造成的渗铜,从而提高阳极炉溜槽的使用寿命,减少铜金属损失,提升阳极炉铜直收率。

3)将提出的措施应用于工业实践,可将铜直收率由92%提高至95.5 %,减少了粗铜精炼过程中铜金属的损失,且可提高生产效率,经济效益显著。