粗颗粒钼尾矿水力浮选试验

2023-11-02熊宇农封东霞李容娇罗亨通张小永

熊宇农 封东霞 童 雄 李容娇 罗亨通 张小永

(1.昆明理工大学 国土资源工程学院,昆明 650093;2.金属矿尾矿资源绿色综合利用国家地方联合工程研究中心,昆明 650093)

钼是重要的难熔稀有金属,辉钼矿的化学成分为MoS2,是提炼钼的最主要矿物原料,属于最重要的钼矿资源。钼及其合金在钢铁工业、农用肥料、现代电子工业、模具工业等领域应用广泛[1],发展前景广阔,是不可缺少的重要矿产资源,在推动我国国民经济社会发展中起重要作用。近年来,我国主要矿产资源储量实现增长,钼等矿产品产量多年保持全球第一[2],矿产资源呈现储量多、品位低的特点,对钼矿进行矿物加工都伴有大量的细泥状的钼尾矿产生[3,4]。

现选矿厂多利用浮选选取钼,浮选是利用矿物颗粒表面物化性质差异实现有用矿物和脉石矿物选择性分离的选矿方法。入料粒度的大小会对浮选效果产生显著影响,传统的机械浮选需在(-150+15)μm粒径范围内效益才可观,矿石磨得越细越耗能,且除此之外还引发许多下游工艺问题,例如粗颗粒流失、细粒尾矿难脱水、处理成本昂贵、存在安全风险等问题,提高浮选粒度上限能够有效降低磨矿能耗和提高钼矿分选效率[5],但若增大分选粒度,颗粒受湍流影响便越显著,从气泡表面脱附的概率越高,致使回收率急剧下降[6-8],因此为保证选矿厂回收率,增大其经济效益,便可使用粗颗粒浮选技术助力达到这一目的。

粗颗粒浮选技术一般是指直接浮选回收+150 μm粒级的矿粒[9],粗颗粒因其粒度较大,存在颗粒与气泡间的黏附概率低、脱附概率高及浮力限制三方面的影响,使其浮选难度增大[10],且许多较脆的矿物如辉钼矿,在碎磨过程中易发生过粉碎现象,造成能源浪费及金属流失[11,12]。针对粗颗粒难选特点,使用粗颗粒浮选技术对其进行浮选有显著优势:可对粗粒尾矿进行再选,显著提高资源利用率,节能降本;采用粗颗粒浮选技术,可以直接将部分解离的粗粒目标矿物选出,避免矿物过磨,提高回收效率。本试验采用HydroFloat水力浮选机作为粗颗粒浮选设备。

HydroFloat水力浮选机采用流化床技术对矿物进行浮选,同时在选别过程中引入上升水流,使粗颗粒能够克服重力随气泡上升从而达到富集的目的[13],可有效解决传统机械浮选所带来的一系列问题。

运用水力浮选机回收粗颗粒尾矿中的有价金属,一方面,水力浮选机的应用可以将有价组分的经济效益最大化;另一方面,可一定程度上为尾矿堆存问题的解决方案提供理论依据,助力“绿色矿山”建设。

1 水力浮选机的结构和工作原理

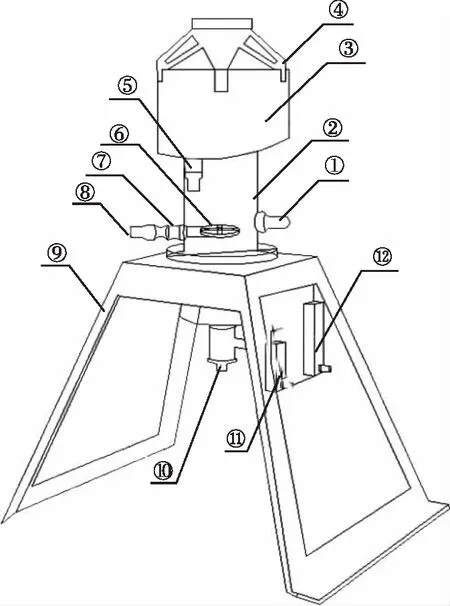

HydroFloat水力浮选机结构组成如图1所示。

①压力传感器 ②浮选发生柱 ③溢流槽 ④锥形给料口⑤精矿排出口 ⑥水分歧管 ⑦水连接装置 ⑧气连接装置 ⑨支架 ⑩沉砂阀 空气流量计 水流量计图1 水力浮选机结构示意图Fig.1 The structural representation of Hydrofloat

水力浮选机主体部分为柱状浮选槽,浮选槽上方为溢流槽和给料口,下方为圆锥形排矿口和沉砂阀,柱体中间为气液混合连接装置和压力传感器,柱体内部为水分歧管。水力浮选柱体由四方支架进行支撑托举,支架侧面装有空气流量计和水流量计。

水力浮选基于干涉沉降原理,每个颗粒的沉降会受其他颗粒的影响,因此悬浮液中颗粒的沉降速率与自由沉降的颗粒沉降速度相比会更小。在流化床浮选中,给料处于受阻状态,逆着上升流进入,并与气泡接触。疏水颗粒附着在气泡上,形成矿粒-气泡集合体,这降低了它们的有效密度。最后,矿粒-气泡集合体上升,通过矿浆作为浮选精矿进入溢流槽中,而亲水颗粒通过流化床下沉,以高浓度尾矿的形式排出。

2 入料性质

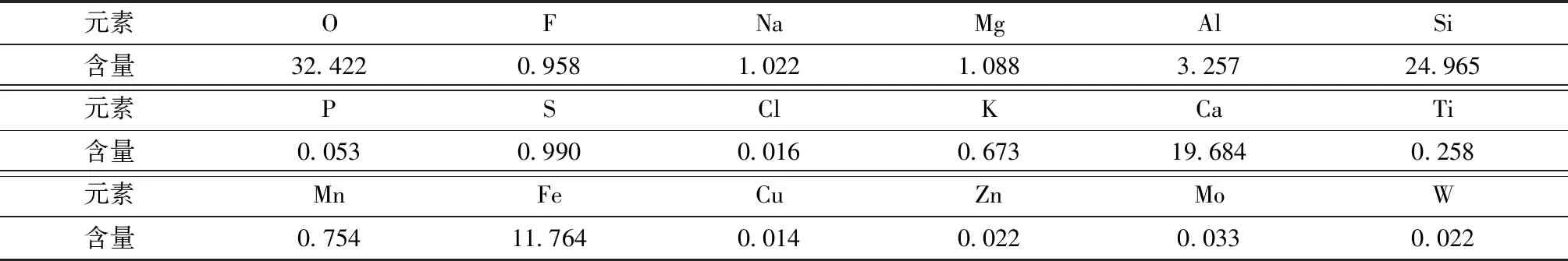

试验入料为河南某钼尾矿经过筛分后(-530+125)μm的产品,(-530+125)μm粒级氧化钼品位为0.004%,辉钼矿品位为0.028%,以辉钼矿为主。对试验入料进行X射线荧光光谱分析,结果见表1。XRF检测结果显示,原料中主要有价金属元素有Fe、W、Zn和Cu,含量分别为11.764%、0.022%、0.022%和0.014%;由Si含量为24.965%,可知脉石矿物中多以石英和硅酸盐类矿物为主。

表1 (-530+125)μm产品X射线荧光光谱分析结果

(-530+125)μm产品的X射线荧光光谱分析结果如表1所示。

对试验入料进行XRD检测分析结果如图2所示。

图2 (-530+125)μm粒级XRD分析结果Fig.2 XRD analysis result(-530+125)μm

由XRD分析结果可知,石英的衍射峰强度最高,特征峰明显,含量最高;钙铁石榴石、黄铁矿和磁铁矿特征峰的衍射强度较低,含量较低;样品中钼含量小于1%,辉钼矿衍射峰不显现。因此,脉石矿物主要以石英为主,钙铁石榴石次之,且含有少量黄铁矿和磁铁矿。

3 试验研究

针对(-530+125)μm粒级采用水力浮选进行抛尾试验,通过条件试验确定最佳药剂用量、最佳充气量、上升水流量及起泡剂加药速度等参数。

3.1 水力浮选试验药剂条件探索

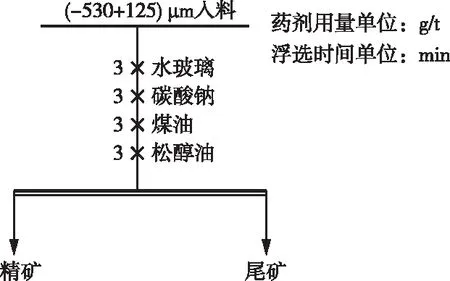

试验使用碳酸钠作酸碱度调整剂,硅酸钠作硅酸盐类脉石矿物的抑制剂,煤油作辉钼矿捕收剂,松醇油作起泡剂。

试验流程见图3。

图3 水力浮选条件试验流程图Fig.3 Flowsheet of hydrofloate conditions test

以流程图3中加入试剂为基准依次探索最大效益药剂用量。

3.1.1 抑制剂—硅酸钠水溶液用量试验

根据矿物组成分析可知,(-530+125)μm粒级中脉石矿物主要为硅酸盐类,以石英为主,故可使用硅酸钠水溶液对脉石矿物进行抑制。且硅酸钠具有一定碱性,可节省pH调整剂碳酸钠的用量。

硅酸钠水溶液用量设置为0、250、500、1 000、1 500 g/t,碳酸钠固定用量为1 500 g/t,煤油110 g/t,松醇油50 g/t。

硅酸钠水溶液用量对品位和回收率的影响趋势如图4所示。

图4 硅酸钠水溶液用量对品位和回收率的影响Fig.4 Effects of the dosage of sodium silicate aqueous solution on grade and recovery rate

预先抛尾的药剂用量主要以一定富集比、高回收率、低成本为原则。从图4中品位及回收率曲线可以看出,两个曲线随着硅酸钠水溶液用量的增多,波动趋势近乎相向而行。当硅酸钠水溶液用量为0 g/t时,目的矿物回收率最高,且有一定的富集比。根据预先抛尾药剂用量的原则,选择水玻璃用量0 g/t最为适宜。

3.1.2 碳酸钠用量对浮选的影响

调节矿浆pH值的药剂主要有氢氧化钠、氧化钙和碳酸钠,一般辉钼矿浮选的最佳pH值在8.5左右,因此试验选择常用碳酸钠作为pH调整剂。

试验固定硅酸钠水溶液用量为0 g/t,碳酸钠用量设置为0、500、1 000、1 500、2 000、2 500 g/t,煤110 g/t,松醇油50 g/t。碳酸钠用量对品位和回收率的影响如图5所示。

图5 碳酸钠用量对品位和回收率的影响Fig.5 Effects of sodium carbonate dosage on grade and recovery rate

精矿品位和回收率曲线波动趋势近乎相同,随碳酸钠用量的增加而不断上升,在碳酸钠用量1 000 g/t时达到峰值,品位为0.260%,作业回收率为32.160%,因此试验选择碳酸钠用量1 000 g/t最适宜。

3.1.3 煤油用量对浮选的影响

捕收剂能在矿物表面吸附,使其在表面疏水性提高到足以发生有效反应的药剂。煤油作为非极性烃类捕收剂,不仅选择性良好,还具有一定的起泡性,有利于粗粒浮选。此外,煤油来源较广,价格便宜,性价比高,因此,试验选择煤油做本次试验辉钼矿的捕收剂。

试验固定硅酸钠水溶液用量为0 g/t,碳酸钠用量为1 000 g/t,煤油用量设置为40、110、180、250、320 g/t,松醇油用量50 g/t。煤油用量对品位和回收率的影响趋势如图6所示。

图6 煤油用量对品位和回收率的影响Fig.6 Effects of kerosene dosage on grade and recovery rate

随着煤油用量的增加,粗精矿品位和回收率先上升后降低,品位在50 g/t时达到峰值,而回收率在110 g/t时达到峰值,此时品位为0.39%。综合考虑,试验选择煤油用量110 g/t。

3.2 水力浮选设备参数条件探索

3.2.1 充气条件对浮选的影响

水力浮选试验固定硅酸钠水溶液用量0 g/t,碳酸钠用量1 000 g/t,煤油用量110 g/t,松醇油按5%浓度配制成溶液待用。水力浮选充气量条件试验固定水流量为4 L/min,松醇油加药速度为40 r/min,充气量选择0.1、0.2、0.35、0.5、0.65、0.8和1 m3/h作为条件进行试验(空气流量计量程为0~1 m3/h)。

充气量试验结果如表2所示。随着充气量增加,精矿产率和回收率递增,而品位递减。因此,选择充气量为1.0 m3/h为水力浮选试验参数,此时辉钼矿的作业回收率为80.45%,品位为0.072%,产率为34.22%。

表2 充气量试验结果

3.2.2 水流量对浮选的影响

水流量条件试验固定充气量为1.0 m3/h,松醇油加药速度为40 r/min,试验水流量选择2、3、4、5、6、7 L/min作为条件进行试验。

上升水流试验结果如表3所示。随着水流量的增加,精矿产率递增,品位递减,而回收率先增后趋于平稳。由于试验需要考虑回收率和抛尾率两个因素,因此选择水流量为5 L/min为水力浮选试验参数最宜。

表3 上升水流量试验结果

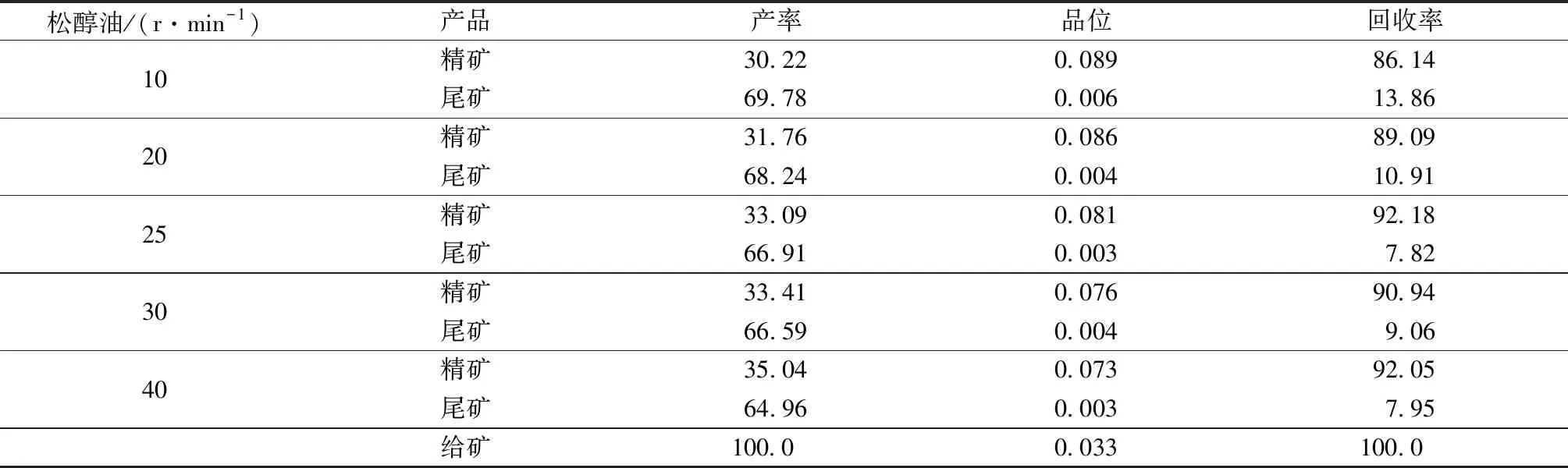

3.2.3 起泡剂—松醇油加药速度条件试验

松醇油加药速度条件试验固定充气量为1.0 m3/h,水流量为5 L/min,松醇油加药速度选择10、20、25、30和40 r/min进行试验。

松醇油用量试验结果如表4所示。

表4 松醇油用量试验结果

随着松醇油用量的增加,精矿产率递增,品位递减,而回收率先增后趋于平稳。综合考虑,选择松醇油用量25 r/min为水力浮选试验参数,此时辉钼矿的回收率为92.18%,抛尾率为66.91%。

4 结论

1)本文确定了水力浮选的最佳药剂制度为:碳酸钠用量1 000 g/t、煤油用量110 g/t,最佳设备参数为:充气量为1.0 m3/h、水流量为5 L/min、松醇油加药速度为25 r/min。此时回收率达到最高92.18%,抛尾率为66.91%,钼粗精矿品位达到了0.081%。

2)由试验结果可见,水力浮选机扩大且提高了传统浮选机固有的有效粒径范围,实现了尾矿回收,大幅度提高了浮选效率,增大了经济效益,有效解决传统颗粒浮选所带来的弊端,为水力浮选机在粗粒浮选中的高效运用提供了理论依据。