高铬混合型电镀污泥酸浸回收有价金属及其反应动力学

2023-11-02羌志文吕晋芳孔令宇

徐 喆 羌志文 吕晋芳,2 孔令宇 魏 民

(1.昆明理工大学 国土资源工程学院,昆明 650093;2.省部共建复杂有色金属资源清洁利用国家重点实验室,昆明 650093;)

电镀污泥是电镀废水处理过程中产生的以金属氢氧化物为主要成分的沉淀物。我国约有15 000家电镀企业,每年产生的废水约为40 亿m3,由废水产生的电镀污泥约为1 000 万t[1]。由于电镀企业的原料与电镀液配方不同,导致了污泥的多样性与复杂性[2]。电镀污泥富含多种重金属元素,会对人体和环境造成危害,属于危险固体废弃物,若不加以处理,直接填埋,会对土壤、地下水、海洋等造成潜在污染风险[3,4]。另一方面,随着矿产资源的开发利用,资源需求日益紧张,而电镀污泥中富含多种金属离子,具有潜在的资源利用价值[5]。因此,如何妥善处理电镀污泥并将其资源化利用已成为亟需解决的难题。

目前,电镀污泥资源化处理技术主要包括材料化技术、生物堆肥处理技术、贵金属回收处理技术、火法处理技术、微生物萃取技术、湿法处理技术等,其中电镀污泥湿法处理技术是现在的主流技术,涉及的方法主要有氨浸法和酸浸法[6-9]。其中,氨浸法具有回收率高、金属分选品位高、浸出剂经过处理能重复使用等优点,但氨水同时还兼具易挥发性,气味比较刺激,对人体造成伤害较大,对设备要求也高等,难以实现工业化应用。酸浸法产生的浸出液中重金属离子浓度高、产生的废水量较少,是目前主要的湿法处理技术[10]。本文以云南某处电镀污泥为研究对象,采用硫酸为浸出剂,考察硫酸浓度、固液比、浸出时间对电镀污泥中的铬、镍、铜、锌浸出率的影响,进而探究金属浸出动力学,为高铬混合型电镀污泥的处理提供理论依据。

1 试验

1.1 原料与试剂

试验原料取自云南某电镀厂的污泥,经过研磨、筛分后制得原样粒度为-0.147 mm。原料中金属元素铬、镍、铜、锌的含量分别为13.58%、5.56%、1.06%、0.90%,表明该污泥具有较高的资源化利用价值。

浸出剂为浓硫酸,分析纯,试验用水均为去离子水。

1.2 试验方法

试验均在常温下进行。首先称取一定质量的干污泥置于烧杯,然后向烧杯中加入各试验条件下配制好的硫酸溶液,并以300 r/min搅拌强度搅拌浸出至设定的时间。浸出完成后采用中速滤纸过滤浸出料浆,采用ICP电感耦合等离子光谱发生仪测定滤液中铬、镍、铜、锌的含量,浸出率按液计进行计算。

2 结果与讨论

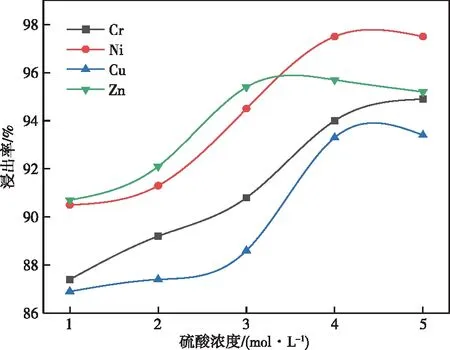

2.1 硫酸浓度对于铬、镍、铜、锌浸出率的影响

由于酸浸时硫酸浓度对有价金属的浸出率具有显著的影响[11],为此优先进行硫酸浓度条件影响试验。试验用干污泥用量为15 g,浸出固液比为1∶10,浸出时间为90 min,研究硫酸浓度分别为1、2、3、4、5 mol/L时,硫酸浓度对铬、镍、铜、锌浸出率的影响,结果如图1所示。

图1 硫酸浓度对铬、镍、铜、锌浸出率的影响Fig.1 Effects of sulfuric acid concentration on the leaching rate of chromium,nickel,copper and zinc

从图1可以看出,随着浸出剂硫酸浓度的增加,铬、镍、铜、锌的浸出率均呈现先升高后趋于平稳的趋势,其中锌、镍和铜的浸出率均在硫酸浓度为4 mol/L时达到峰值,分别为95.7%、97.5%和93.3%。铬在硫酸浓度为4 mol/L时的浸出率为94.0%,继续增加硫酸浓度至5 mol/L时,其浸出率增长速率较小。这是因为,在浸出率达到最高之前,低浓度的硫酸溶液提供的氢离子不足以使铬、镍、铜和锌的碱性化合物转变为游离态的金属离子,随着硫酸浓度的增大,溶液中的氢离子浓度较高,能溶解更多的铬、镍、铜、锌,从而使得铬、镍、铜、锌的浸出率得到提高[12]。综合考虑生产成本和浸出率等因素,最佳硫酸浓度选择4 mol/L。

2.2 固液比对于铬、镍、铜、锌浸出率的影响

固液比是影响浸出率的另一个重要因素[13]。在硫酸浓度为4 mol/L、浸出时间为90 min时,分别称取22.5、30.0、37.5、45.0 g的干污泥置于烧杯,制成固液比分别为1∶10、1.5∶10、2∶10、2.5∶10、3∶10的料浆,研究固液比对铬、镍、铜、锌浸出率的影响,结果如图2所示。

图2 固液比对铬、镍、铜、锌浸出率的影响Fig.2 Effects of solid-to-liquid ratios on the leaching rate of chromium,nickel,copper and zinc

从图2可以看出,随着固液比的增加,铬、镍、铜、锌的浸出率均呈下降趋势,其中铬、镍浸出率下降的幅度较大,铜、锌浸出率下降的幅度相对缓慢。当固液比为1∶10时,铬、镍、铜、锌的浸出率分别为94.00%、97.50%、93.30%、95.70%,而当固液比达到3∶10时,铬、镍、铜、锌的浸出率分别降低至70.00%、68.90%、79.60%、80.20%。原因可能是,固液比较大时,料浆中的固体成分含量较大,浸出剂硫酸溶液与电镀污泥的接触不充分,反应不够充分。为实现良好的浸出效果,后续试验浸出固液比采用1∶10。

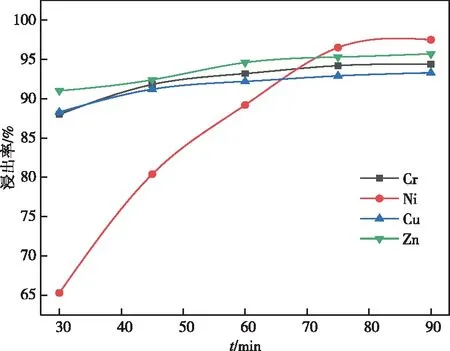

2.3 浸出时间对于铬、镍、铜、锌浸出率的影响

虽然已有研究表明,浸出时间越长,浸出率越高[14,15],但由于浸出成本问题,仍需要研究在最短的浸出时间内达到较高的浸出率。在干污泥用量15 g、硫酸浓度4 mol/L、固液比1∶10条件下,研究搅拌时间分别为30、45、60、75、90 min时,浸出时间对铬、镍、铜、锌浸出率的影响,结果如图3所示。

图3 浸出时间对铬、镍、铜、锌浸出率的影响Fig.3 Effects of leaching time on the leaching rate of chromium,nickel,copper and zinc

从图3可以看出,在浸出时间为30 min时,铬、镍、铜、锌的浸出率分别为88.00%、65.30%、88.30%、91.00%,说明在浸出过程的初期,铬、铜、锌的浸出速度较快,镍的浸出率相对较低,但也有超过65%的镍转移到液相,这是因为污泥中的这四种金属元素主要以弱吸附态形式存在污泥中[16]。随着浸出时间的延长,污泥中镍的浸出率增加比较明显,铬、铜、锌的浸出率增长幅度较小,当浸出时间为75 min时,污泥中铬、镍、铜、锌的浸出率均趋于稳定,相应的浸出率分别为94.20%、96.50%、92.90%、95.30%。综合考虑成本和生产效率,试验选择最佳浸出时间为75 min。

2.4 浸出动力学

根据缩核模型,受残留固体膜层扩散控制符合式1,化学反应控制符合式2,受界面传质和固体膜层扩散共同控制符合式(3)[17]。

1-2/3x-(1-x)2/3=kdt

(1)

1-(1-x)1/3=ktt

(2)

1/3ln(1-x)-1+(1-x)-1/3=kst

(3)

式中,x—电镀污泥中铬、镍、铜、锌的浸出率;t—浸出时间;kd—扩散控制的速率常数;kt—化学反应速率常数;ks—为反应速率常数。

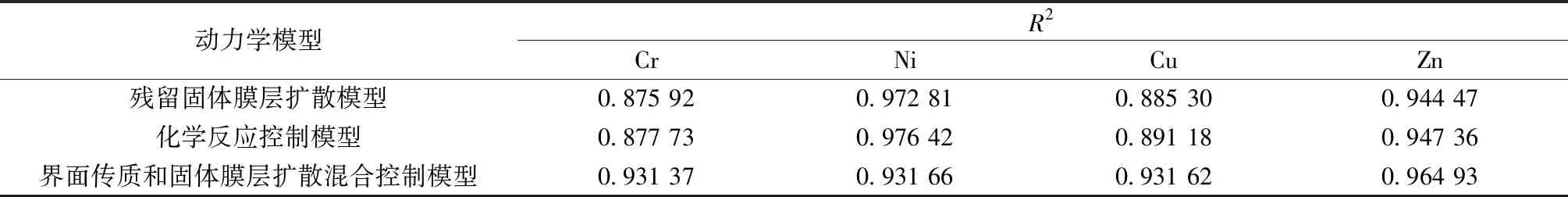

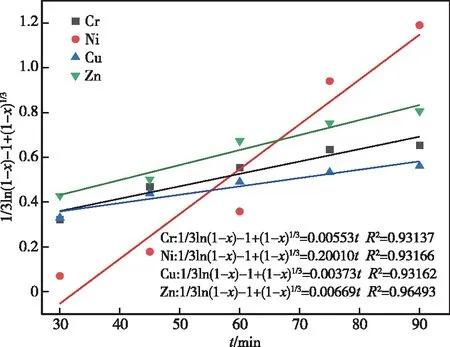

将时间对铬、镍、铜、锌浸出率影响的数据分别代入上述式1、式2、式3中,线性拟合可对应得到图4、图5和图6,拟合后直线的斜率为各自的反应速率常数。具体的相关参数见表1。

表1 三种动力学模型的相关参数

图4 受残留固体膜层扩散控制的动力学拟合Fig.4 Kinetic fitting controlled by diffusion of residual solid film layer

图5 受化学反应控制的动力学拟合曲线Fig.5 Kinetic fitting curves controlled by chemical reaction

图6 受界面传质和固体膜层扩散共同控制的动力学拟合曲线Fig.6 Kinetic fitting curves controlled by interfacial mass transfer and solid film diffusion

由图4~6和表2可知,铬、铜、锌的浸出过程受界面传质和固体膜层扩散共同控制,镍的酸浸过程受化学反应控制。

镍、铬、铜、锌在硫酸体系中的浸出动力学方程可以表示为:

镍:1-(1-x)1/3=0.0713t

铬:1/3ln(1-x)-1+(1-x)1/3=0.00553t

铜:1/3ln(1-x)-1+(1-x)1/3=0.00373t

锌:1/3ln(1-x)-1+(1-x)1/3=0.00669t

3 结论

1)采用硫酸为浸出剂,可浸出回收高铬混合型电镀污泥中的有价金属铬、镍、铜、锌。

2)工艺参数浸出剂硫酸浓度,浸出固液比和浸出时间均对铬、镍、铜、锌的浸出率有重要影响,随着浸出剂硫酸浓度的升高和固液比的降低,四种有价金属元素的浸出率均呈升高趋势。污泥中的四种有价元素均易浸出,其中铬、铜、锌的浸出速度较快,在浸出时间为30 min时均可达到较高的浸出率,镍的浸出速度相对较慢,也可在浸出时间为75 min时基本达到浸出平衡,达到较高的浸出效果。当污泥用量为15 g、搅拌强度为300 r/min时,对应的最佳浸出工艺参数条件为:硫酸浓度4 mol/L、固液比1∶10、浸出时间75 min,在该条件下,污泥中铬、镍、铜和锌的浸出率分别可达94.2%、96.5%、92.9%和95.3%。

3)浸出过程中铬、铜、锌的过程受界面传质和固体膜层扩散共同控制,浸出动力学方程为1/3ln(1-x)-1+(1-x)-1/3=kst(ks分别为0.005 3、0.002 49、0.006 69)。硫酸浸出镍的过程受化学反应控制,浸出动力学方程为:1-(1-x)1/3=0.00713t。