高砷硫铁矿高效分离硫砷

2023-11-02解晓晨郑永兴黄宇松王振兴

解晓晨 郑永兴 黄宇松 王振兴 代 哲

(1.省部共建复杂有色金属资源清洁利用国家重点实验室,昆明 650093;2.昆明理工大学 国土资源工程学院,昆明 650093)

硫铁矿在我国现代工业社会中占有重要的战略地位,广泛应用于化工、医药、农业和军工等领域[1,2]。硫铁矿和伴生硫铁矿[3]是目前国内主要的硫资源,但在矿床中常常共伴生硫化砷矿物,此类矿物会对环境造成较大的危害[4]。毒砂的可浮性与黄铁矿、磁黄铁矿相似[5],极其容易使浮选精矿中的砷含量超标,致使后续冶炼、化工等产生严重的砷污染。随着人们环保意识的提高以及资源高效利用的需要,提硫降砷已经成为矿冶领域中的研究热点[6,7]。

近几年来,硫砷分离取得了显著的研究进展,主要研究工艺集中在抑砷浮硫,尤其是选择高效的抑制剂是行业内关注的重点[8]。LIU等[9]首次采用过氧乙酸环保有机氧化剂在中性pH条件下有效抑制毒砂,使其单矿物泡沫浮选回收率由90%降至3%,抑制效果显著;郑永兴等[10]针对含硫26%~32%、含砷4%~6%的高砷硫铁矿,发明了一种通过浮选传质动力学调控制备高纯硫铁矿的方法,通过精细化工艺流程、使用高效抑制剂、调控药剂液相传质等,获得含硫大于52%、含铁大于44%、含砷小于0.3%的高纯硫铁矿精矿,工艺具有易调控、药剂消耗低等优势;叶小璐等[11]选用新型抑制剂HB对含砷6.84%的硫精矿进行浮选试验研究,通过一粗三精两扫的闭路试验流程,一方面获得了高铁硫精矿,其中硫品位33.67%、硫回收率18.96%;另一方面获得了砷精矿,其中砷品位37.86%、砷回收率89.42%,实现了高砷硫精矿资源化利用;夏榆钦等[12]采用新型捕收剂OL-ZN2、砷抑制剂OL-3C对含砷2.53%的多金属共生矿石进行浮选试验研究,通过一粗三精四扫的闭路试验流程,最终将精矿中的As含量降低至1.16%,提高了企业的经济效益;LIAO等[13]在碱性条件下,采用草酸铵活化剂对被抑黄铁矿进行浮选试验研究,在加入草酸铵后黄铁矿与毒砂的回收率相差85%以上,实现了S-As矿物的高效浮选分离。此外,磁选和重选工艺也用于高砷硫精矿提硫降砷。周忠堂等[14]采用半逆流磁选机对高砷硫精矿进行处理,获得的磁性产品为低砷硫精矿,其中砷的含量低于1%,磁选尾矿为高砷硫精矿。YE等[15]采用新型脉动高梯度磁选机,将砷含量高达3.49%的不合格黄铁矿精矿进行选别,获得了硫含量为27.14%、回收率为83.47%的精矿,砷含量降至0.43%。

本文以云南某选矿厂铜硫分离后陶瓷过滤机的尾矿为研究对象,结合浮选和磁选的优点,进行浮磁联合法提硫降砷试验研究,浮选过程中通过使用作者所在研究团队开发的大分子有机弱酸盐为主的高效抑制剂(YX-SY1)来实现毒砂的选择性抑制,磁选过程通过使用具有脉冲的高梯度磁选机来减少有害物质的夹杂,实现高砷硫铁矿资源的深度除杂,制备出高品质的硫铁矿,减少后续硫酸化工环境污染的压力,同时实现资源的综合利用。

1 矿样性质

1.1 矿样的化学成分分析

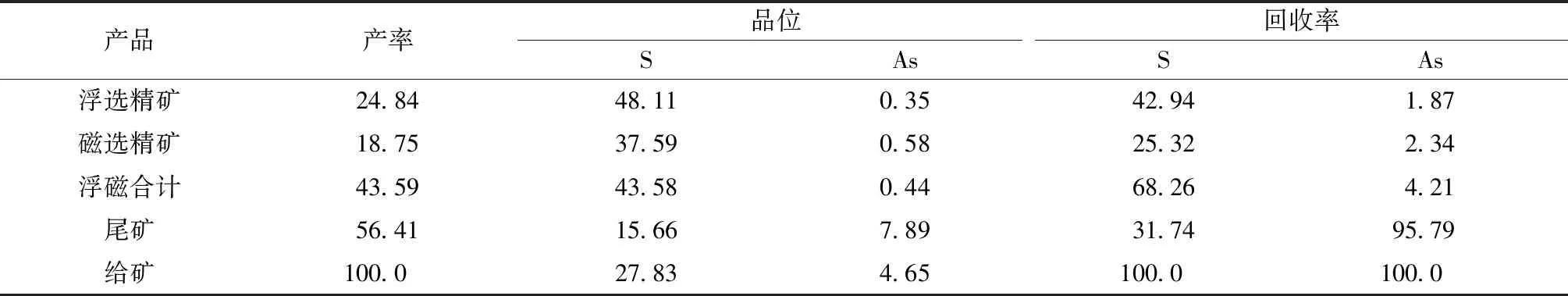

本次试验所用的高砷硫精矿取自于云南某选矿厂铜硫分离后陶瓷过滤机尾矿,矿样的化学组成分析如表1、2所示。

表1 矿样X射线荧光光谱分析

由表1可知,原矿中铁元素的含量最高,硫元素次之,有害元素砷含量也高达4%,属于高砷硫精矿,其对外直接销售价值较低。

由表2可知,原矿样中主要元素硫和砷的含量分别高达27.32%和4.85%,如果不对此类资源进行综合回收,大量的硫元素会被浪费,并且由于砷元素的存在还会对环境造成一定的污染。

表2 原矿化学多元素分析

1.2 矿样的矿物组成分析

为进一步查明矿样的矿物组成,进行X射线衍射分析,分析结果如图1所示。由图1可知,矿样中有用矿物主要是黄铁矿、磁黄铁矿和毒砂,脉石矿物主要是白云石、石英、榍石等。

图1 高砷硫铁矿的X射线衍射图谱Fig.1 X-ray diffraction pattern of iron sulfide minerals containing a high content of arsenic

1.3 矿样电子探针分析

为进一步查明矿物的种类及其矿物间的共伴生关系,进行了电子探针分析(EPMA)、能谱分析(EDS)和Mapping 分析,分析结果如图2、3所示。

图2 高砷硫铁矿EPMA-EDS分析结果Fig.2 EPMA-EDS analysis results of iron sulfide minerals with a high content of arsenic

由图2可知,样品中颗粒大多数在100 μm以下,最小的在10 μm以下,说明矿样粒度较细。此外,从颗粒不同的颜色可以看出,矿样粒度虽然较细,但仍然存在部分连生体。为进一步查明矿物成分,选取不同的位置进行点扫描分析。图2(a)中点1、3、6处Si、O元素的峰较为明显,其次为Al、Ca等元素,说明此处主要为石英、白云石等;点2、4、5三处的硫元素的衍射峰最高,其次为Fe,同时点2、4处还呈现铜的信号峰,说明主要为黄铁矿、磁黄铁矿、黄铜矿等目的矿物;黄铜矿与硅酸盐矿物呈浸染状或连生体,在铜硫分离作业的高碱条件下被抑制进入尾矿中,与生产实践相符合;图2(b)中点1处元素主要以As、S、Fe为主,且表面致密光滑,说明是毒砂矿物,点2处则以Si、O等元素居多,属于硅酸盐矿物。

由图3可知,矿样有明显的颗粒状且形状大小不一。元素As、Fe、S的扫描彩图几乎完全重合,印证矿样中As主要以毒砂为主,并且未发现毒砂颗粒与脉石矿物有连生现象,说明单体解离度较好;部分铁元素与硫元素重合且没有掺杂其他元素,说明主要为黄铁矿或磁黄铁矿,而Si、Ca、K、O等元素也都较为清晰,判断主要为白云石、石英等,并且矿物粒度较细。

图3 高砷硫铁矿EPMA的Mapping分析Fig.3 Mapping analysis results of iron sulfide minerals with a high content of arsenic

2 试验研究

2.1 浮选条件试验

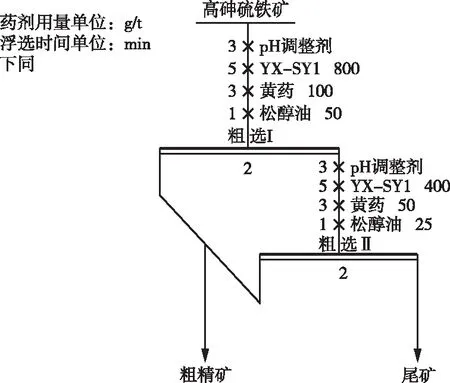

首先进行浮选粗选条件试验,试验过程依次添加pH调整剂、抑制剂、捕收剂和起泡剂,充气完成后开始刮泡,泡沫产品为精矿,槽中产品为尾矿,烘干、称重、化验后计算品位和回收率,具体试验流程如图4所示。

图4 粗选条件试验流程Fig.4 Flotation testing flowsheet in the roughing

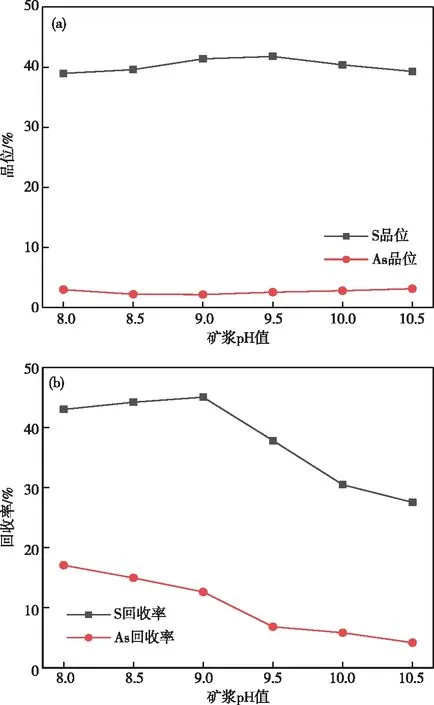

2.1.1 pH调整剂用量试验

浮选试验过程使用硫酸调节矿浆的pH值,一次粗选中固定抑制剂用量为800 g/t、捕收剂用量为100 g/t、起泡剂用量为50 g/t,二次粗选药剂用量减半,得到的试验结果如图5所示。由图5(a)可知,当pH值从8.0增加到9.0时:粗精矿中的硫品位呈现略微增加的趋势,而且硫的品位始终保持在38.97%以上,但粗精矿中砷的品位变化不大;由图5(b)可知,硫的回收率呈现逐渐上升的趋势,而砷的回收率从17.08%下降到12.64%。继续增加pH值至10.56,粗精矿中的硫的品位变化较小,但硫和砷的回收率下降,这是因为随着pH值的不断增加,黄铁矿和磁黄铁矿等硫化铁矿物也不断被抑制[16]。因此,选择最佳的粗选浮选pH值为9.0。在此pH值下,粗精矿中硫的品位和回收率分别是41.38%和45.05%,砷的品位和回收率分别为2.15%和12.64%。

图5 pH调整剂用量试验Fig.5 pH regulator dosage tests

2.1.2 抑制剂用量试验

在上述最佳pH值条件下,通过改变抑制剂的用量,研究抑制剂对浮选结果的影响,结果如图6所示。由图6可知,粗精矿中的硫品位随着抑制剂用量的增加而升高,但硫的回收率却在逐渐减少,这是由于抑制剂对黄铁矿等矿物也具有一定抑制作用。对于粗精矿中的砷含量,当抑制剂的用量从600 g/t增加到1 000 g/t时,砷的含量从2.32%降低到1.49%,回收率也呈现快速下降的趋势;进一步增加抑制剂用量,砷的含量基本不变,但回收率仍然呈现下降的趋势。综合考虑浮选指标和抑制剂使用量对成本的影响,选择抑制剂用量为1 000 g/t。

图6 抑制剂用量试验Fig.6 Depressant dosage tests

2.1.3 捕收剂用量试验

在上述最佳条件下进行丁基黄药用量试验,得到的粗精矿中硫、砷品位和回收率的关系如图7所示。由图7(a)可知,在整个丁基黄药用量范围内,粗精矿中的硫品位呈现略微下降的趋势,但砷的品位基本趋于平衡。由图7(b)可知,当丁基黄药用量从40 g/t增加到100 g/t时,粗精矿中硫的回收率从31.21%增加到45.58%,同时砷的回收率也从6.34%增加到13.14%。继续增加丁基黄药用量,硫的回收率基本趋于平衡,但砷的回收率快速上升,这是由于捕收剂用量增大时药剂的选择性变差所致[17]。因此,选择丁基黄药用量为100 g/t。

图7 捕收剂用量试验Fig.7 Collector dosage tests

2.2 开路试验

在浮选粗选条件试验的基础上,进行开路试验研究,试验流程为两次粗选、一次扫选和两次精选,具体试验流程如图8所示,开路试验结果如表3所示。由表3可知,通过开路浮选试验后,获得硫品位49.32%、回收率20.99%的精矿,同时获得中矿Ⅰ、中矿Ⅱ和中矿Ⅲ,其中中矿Ⅱ和中矿Ⅲ中硫的含量分别高达36.32%和33.64%,砷含量分别为3.55%和2.41%,闭路时直接返回粗选显然不合适,可以在精Ⅰ和扫选作业适当补加或增加捕收剂以提高硫的回收率,从而使得中矿Ⅱ和中矿Ⅲ中硫的含量接近给矿品位。此外,中矿Ⅰ产率较低且硫和砷的含量适中,可以返回上一级作业。

图8 开路试验流程图Fig.8 Open circuit flotation flow chart

表3 开路浮选试验结果

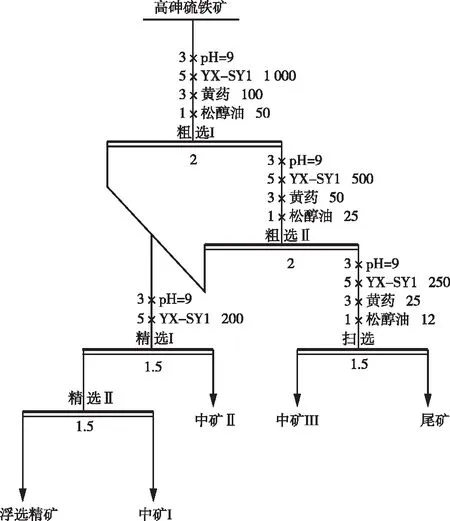

2.3 闭路试验

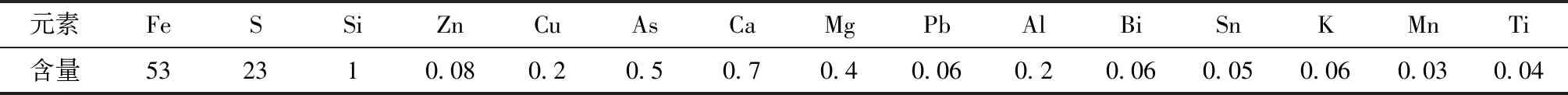

试验采用多次、多轮次的循环试验,通过不断优化流程结构和药剂制度、最终获得稳定的浮选指标。由于矿样中含有一部分磁黄铁矿,为进一步提高硫的回收率,对闭路浮选尾矿进行磁选试验。通过探索系列条件试验,得出磁选最佳工艺参数为:磁感应强度0.3 T、介质丝径4.0 mm。具体的浮选—磁选联合流程如图9所示,得到的试验结果如表4所示。由表4可知,高砷硫铁矿经过闭路浮选后,获得硫精矿品位和回收率分别为48.11%、42.94%,其中砷的含量仅为0.35%,磁选获得硫品位为37.59%、含砷0.58%的磁选精矿,磁选尾矿中硫的品位为15.66%、砷的品位为7.89%、砷的回收率高达95.79%,说明毒砂在尾矿中得到深度富集。将浮选精矿和磁选精矿合并作为最终精矿,可获得硫品位43.58%、砷含量0.44%的硫精矿,价值远远高于高砷的硫铁矿,实现了高砷硫铁矿中硫化铁矿物与毒砂矿物的高效分离。

图9 闭路浮选试验和磁选试验流程图Fig.9 Closed circuit flotation and magnetic separation testing flow chart

表4 闭路浮选试验和磁选试验流程结果

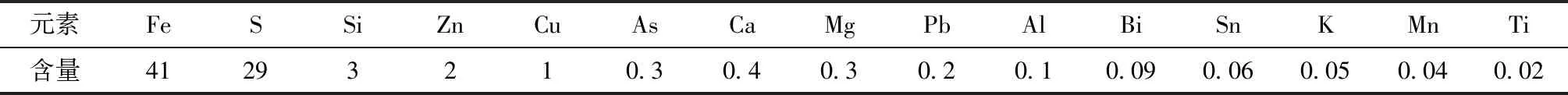

2.4 闭路产品性质分析

为进一步查明产品的化学组成,对浮选和磁选精矿进行了X射线荧光全分析,结果如表5、6所示。为进一步查明各产品的物相组成,还进行了产品的XRD分析,结果如图10所示。

图10 闭路产品XRD结果分析Fig.10 XRD analysis of closed-circuit products

表5 浮选精矿X射线荧光光谱分析

表6 磁选精矿X射线荧光光谱分析

由表5、6可知,通过闭路浮选和高梯度磁选之后,精矿产品中的砷含量大幅度降低,同时铜铅锌等有价金属元素在泡沫产品中也得到了较好的富集,达到了预期的效果。

由图10(a)可知,浮选的精矿组成比较单一,精矿中的晶体衍射峰主要是黄铁矿和磁黄铁矿,且黄铁矿占大多数,几乎看不到其他矿物晶体的衍射峰;由图10(b)可知,磁选精矿中的矿物主要是磁黄铁矿和黄铁矿;由图10(c)可知,尾矿中的成分是比较复杂的,主要由白云石、石英、毒砂等组成。进一步证明,采用浮选—磁选联合法获得了较好的硫砷分离效果。

3 结论

在高砷硫铁矿矿样性质研究的基础上,通过浮选粗选条件试验、开路试验、闭路试验和磁选试验研究,取得了较好的分选指标,主要结论如下:

1)云南某企业陶瓷过滤机尾矿为高砷硫铁矿,硫含量为27.32%,有毒元素砷含量高达4.85%。主要硫化矿物为黄铁矿、毒砂、磁黄铁矿,主要脉石矿物为白云石、石英、榍石等。黄铁矿和毒砂等硫化矿物基本单体解离,黄铜矿与铝硅酸盐脉石矿物连生。

2)通过浮选粗选试验,获得最佳的粗选pH值为9.0,抑制剂用量为1 000 g/t、捕收剂用量为100 g/t。在此基础上进行开路试验,获得精矿中硫品位49.32%、含砷0.32%、回收率20.99%的精矿,总流程中硫的回收率为58.80%。

3)经过两粗、两精和一扫闭路浮选试验后,获得硫品位为48.11%、硫的回收率42.94%、仅含砷0.35%的浮选精矿。经过脉动高梯度磁选后,获得硫品位为37.59%、含砷0.58%、硫回收率25.32%的磁选精矿。将浮选精矿和磁选精矿合并作为最终精矿,可获得硫品位43.58%、砷含量0.44%、硫回收率68.26%的的硫精矿,实现了高砷硫铁矿中硫化铁矿物与毒砂矿物的高效分离。