热处理工艺对高镁铝合金组织和力学性能的影响

2023-11-02张希园

张希园

(中铝瑞闽股份有限公司,福州 350015)

0 前言

伴随5G 电子产品朝着轻薄、便携、散热及高颜值的方向发展,新型材质的选择成为电子产品外壳减重的重要途径之一。相比镁合金、塑料及碳纤维等材料,铝合金不论成形性、耐蚀性、性价比等方面均更具优势,但铝合金面临着强度不足而无法进一步减薄的难题。电子外壳用高性能铝材要求具有良好的强塑性,冲压拉孔不开裂,同时喷砂阳极氧化处理后表面无“料纹”、色泽均匀、耐磨、耐蚀等特点。

业界普通认为5×××系铝合金添加高含量的Mg、Cu、Cr 等元素可提高铝材强度。但经过冷轧的铝材由于加工硬化及在各向异性的影响下,铝基材有很大的内应力,塑性很差,导致成品冲压成型时易开裂。因此在实际生产过程中需在冷轧中间厚度安排一次再结晶退火,消除轧制积累的加工硬化和内应力,恢复材料塑性,改善成品冲压性能。本文重点研究不同中间退火工艺对高镁铝合金组织性能的影响规律,为技术开发提供参考。

1 试验材料与方案

1.1 试验材料

试验采用半连续铸造生产的高镁铝合金扁锭,规格为520 mm× 1 400 mm× 6 200 mm,其试验化学成分见表1。

表1 高Mg-Al试验化学成分(质量分数/%)

1.2 试验方案

铸锭经过锯切铣面后在500 ℃/3 h 均匀化热处理后通过“1+3”热轧机组轧至6.0 mm,热轧终轧温度为330 ℃。热轧卷材冷轧机通过83.3%总加工率5道次轧制至厚度1.0 mm之后,取1.0 mm×200 mm×300 mm规格样品进行不同退火方案试验。

5×××系合金冷轧板带材在工业化生产中退火主要采用箱式炉退火与气垫炉退火两种方式,通过控制退火温度和保温时间,获得材料所需的组织性能。与传统箱式炉相比,气垫式连续炉具有加热速度快、温度精度高、冷却速度快、性能均一、表面质量高等优点[1]。本次试验共设计9种不同模拟退火方案,具体见表2,其中方案1~方案4 为箱式炉330 ℃退火,方案3~方案8为箱式炉380 ℃退火,方案9采用快速升温炉模拟气垫炉380 ℃/10 s退火工艺。

表2 退火试验方案

将冷轧板材经箱式炉及UNITEMP 快速升温炉进行不同方案退火处理,得到试验样品。经万能试验机测试力学性能,利用蔡司光学显微镜观察晶粒组织分布。

2 试验结果及分析

2.1 显微组织及晶粒尺寸变化

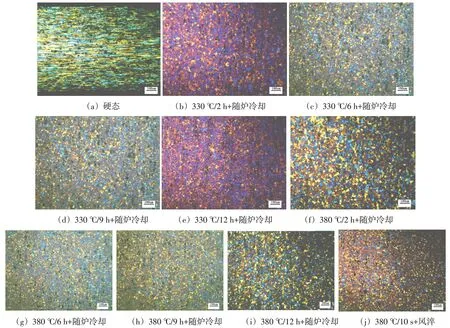

图1 为不同退火工艺下试样的显微组织,表3为不同退火工艺下Al-Mg铝合金试样的表面平均晶粒尺寸。

图1 不同退火工艺下合金的晶粒组织

表3 不同退火工艺下合金表面平均晶粒尺寸

对比图1不同状态试样晶粒情况,未经退火的冷轧板表面晶粒沿轧制方向呈细长纤维状,未发生再结晶。

在箱式炉330 ℃高温退火作用下,原子扩散速度加快,合金在冷轧过程中产生的位错,空位快速回复,材料发生再结晶。对比方案1~方案4,330 ℃退火温度,2 h/6 h/9 h/12 h保温时间晶粒图及晶粒尺寸,晶粒组织基本上为椭圆形或近圆形的等轴晶,说明在此温度下冷轧态的纤维组织已完全消失,材料完全再结晶;4组工艺的平均晶粒尺寸分别为16.6 μm/17.6 μm/16.9 μm/17.2 μm,尺寸差距小,说明在330 ℃退火温度下,保温时间的长短对晶粒尺寸的影响较小。

当箱式退火温度继续升高到380 ℃时,方案5保温2 h 的晶粒较均匀,平均晶粒尺寸为17 μm,同330 ℃退火温度的方案1~方案4 相比合金晶粒尺寸相当。退火时间增加至6 h、9 h、12 h 时,合金组织中部分晶粒逐渐不规则长大,平均晶粒尺寸分别达到21.2 μm/21.6 μm/22.3 μm。在380 ℃退火温度下,随保温时间延长,晶粒呈长大趋势。

在使用箱式炉退火时,330 ℃可以保证长时间退火下晶粒稳定不长大,在此基础上提高退火温度,需控制保温时间以使合金获得均匀等轴晶粒。

方案9 模拟气垫炉,即在150 s 时间内由室温25 ℃快速升温至380 ℃,并保温10 s的高温短时退火,整体晶粒尺寸细小均匀,平均晶粒尺寸仅为12.1 μm。使用气垫炉退火相较于箱式炉中低温长时退火,气垫炉的高温短时加热使材料可以在极短的时间内完成回复并开始再结晶,内部纤维状组织发生再结晶时,形核率高,同时高温短时加热减缓了阻碍晶粒长大的一些第二相及夹杂物的溶解过程,使晶粒长大的趋势减弱,从而迅速生成细小均匀的等轴晶组织[2]。

2.2 不同退火工艺对合金力学性能的影响

不同退火试验方案的轧制方向力学性能如表4所示。经冷轧加工率83.8%的加工硬化后,抗拉强度454 MPa,屈服强度428 MPa,延伸率2.84%,抗拉强度及屈服强度得到极大提升,延伸率很低。

表4 不同退火工艺下合金力学性能

对比方案1~方案4,箱式炉330 ℃退火温度,保温2~12 h 的力学性能,随时间延长,抗拉强度及屈服强度随之降低,延伸率随之提高。保温12 h同保温2 h 对比,抗拉强度降低9 MPa,屈服强度降低4 MPa,延伸率提升7%。

对比方案5~方案8,箱式炉380 ℃退火温度下保温2~12 h 的力学性能,随时间延长,抗拉强度随之降低,屈服强度变化较小,延伸率随之提高,保温12 h 同保温2 h 对比抗拉强度降低6 MPa,延伸率提升1%。

在相同的退火温度下,随保温时间延长,抗拉强度逐渐降低,屈服强度降低或不变,延伸率逐渐升高。在一定保温时间下,金属内部完成充分再结晶。但随保温时间继续增加,晶粒继续长大,等轴性得以进一步改善,材料抗拉及屈服强度略有下降,延伸率得以提升。同时对比箱式炉330 ℃及380 ℃退火,相同保温时间下材料力学性能、抗拉强度和屈服强度较为接近,但380 ℃保温6~12 h相较330 ℃保温6~12 h,其延伸率降低2.42%~2.82%。温度的升高增加了可动位错的数目与移动速度,再结晶的发生是以低位错密度的新晶粒代替高位错密度的旧晶粒,这一切都将使塑性变形过程中的畸变能进一步释放,进而使材料发生软化[3]。但高温长时退火导致晶粒粗大且均匀性更差,从而降低延伸率。

方案9 是气垫炉380 ℃退火温度保温10 s 工艺退火,抗拉强度330 MPa,屈服强度186 MPa,延伸率28.14%,屈服强度及延伸率均高于前8组箱式炉退火方案。

气垫炉高温短时退火通过极快的加热速度,减小阻碍晶粒长大的一些第二相及夹杂物的溶解过程,减弱晶粒长大趋势,得到更为细小均匀的晶粒。和箱式炉退火相比,细小密集的晶粒使材料拥有更高的抗拉强度及屈服强度,同时更均匀的晶粒提高了材料的延伸率。

3 结论

(1)模拟箱式炉退火温度330 ℃,保温时间2~12 h,均发生完全再结晶,并随着保温时间延长,延伸率随着升高,晶粒等轴性得以改善。

(2)模拟箱式炉退火温度380 ℃,保温时间2~12 h,均发生完全再结晶,并随着保温时间延长,晶粒呈长大趋势,延伸率相较与箱式330 ℃有所降低。在使用箱式炉退火时,需控制退火温度及保温时间以使合金获得均匀等轴晶粒,达到良好塑性。

(3)模拟气垫式炉高温短时退火时,整体抗拉强度、屈服强度及延伸率都高于箱式炉退火方案。通过极高的升温速率及退火温度,减缓阻碍晶粒长大的一些第二相及夹杂物的溶解过程,减弱晶粒长大趋势,合金中的回复及再结晶均在短时间内完成,更容易形成细小均匀的等轴晶粒,塑性最好。