生产工艺对1100铝带材制耳率的影响

2023-11-02廖明顺

廖明顺,张 昕

(中铝瑞闽股份有限公司,福州 350015)

0 前言

1100 铝因具有良好的加工成型性能和耐蚀性而被广泛应用于电容器等深冲产品中。1100 铝作为铝电容器外壳用时为了保持优良性能的同时具有一定的强度,往往采用H14 状态。在深冲过程中,材料的各向异性使得深冲杯口有明显的波峰和波谷称为制耳,织构组分决定了材料的各向异性,目前已有不少关于1100 铝织构控制方面的研究,但主要集中在铸轧料的研究中[1-3]。本文从生产实际出发,对热轧1100 铝生产过程中影响制耳率的因素进行研究分析。

1 试验材料和方法

1.1 试验材料

试验材料为1100铝合金带材,化学成分见表1。

表1 1100合金化学成分(质量分数/%)

1.2 生产工艺流程

半连续铸造铸锭→锯切铣面→铸锭热处理→热轧→冷轧→(均匀化退火→冷轧)→中间退火→成品冷轧→成品切边,括号部分工艺仅在个别试验方案中实施。

1.3 试验方案

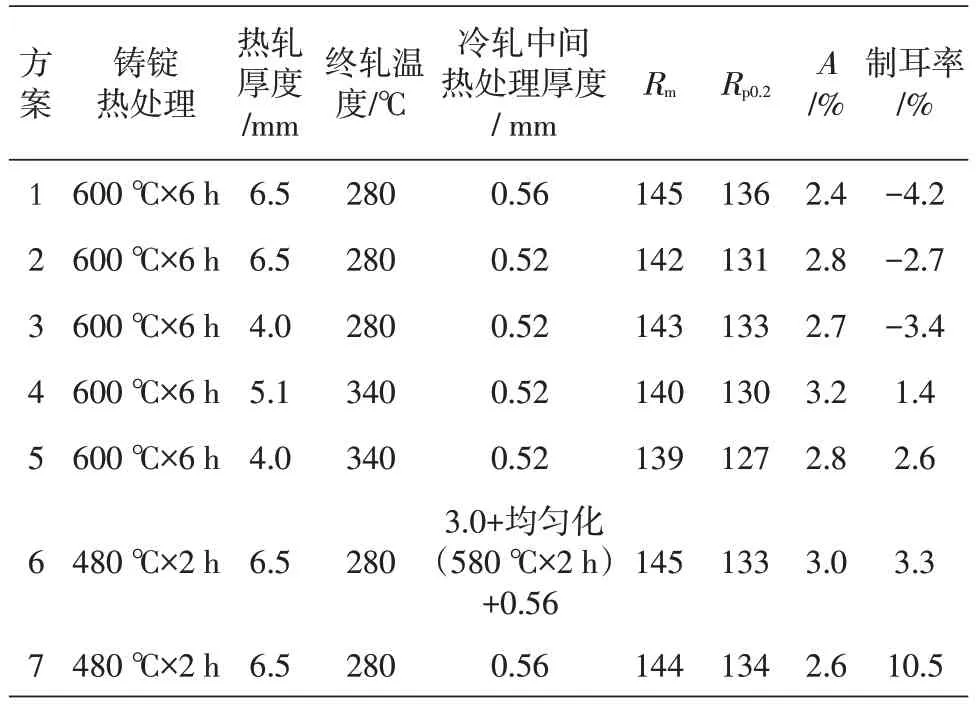

为充分研究生产过程中铸锭热处理工艺、热轧终轧温度、热轧厚度、冷轧中间均匀化退火、冷轧成品道次加工率对热轧料1100-H14 铝带材制耳率的影响,本文拟定了7个方案进行试验:

方案1:铸锭热处理工艺为600 ℃×6 h,热轧厚度为6.5 mm,热轧终轧温度为280 ℃,冷轧到0.56 mm厚进行中间退火,然后轧制到成品厚度;

方案2:铸锭热处理工艺600 ℃×6 h,热轧厚度为6.5 mm,热轧终轧温度为280 ℃,冷轧到0.52 mm厚进行中间退火,然后轧制到成品厚度;

方案3:铸锭热处理工艺600 ℃×6 h,热轧厚度为4.0 mm,热轧终轧温度为280 ℃,冷轧到0.52 mm厚进行中间退火,然后轧制到成品厚度;

方案4:铸锭热处理工艺600 ℃×6 h,热轧厚度为5.1 mm,热轧终轧温度为340 ℃,冷轧到0.52 mm厚进行中间退火,然后轧制到成品厚度;

方案5:铸锭热处理工艺600 ℃×6 h,热轧厚度为4.0 mm,热轧终轧温度为340 ℃,冷轧到0.52 mm厚进行中间退火,然后轧制到成品厚度;

方案6:铸锭热处理工艺480 ℃×2 h,热轧厚度为6.5 mm,热轧终轧温度为280 ℃,冷轧到3.0 mm厚进行均匀化(580 ℃×2 h),再轧到0.56 mm 厚进行中间退火,然后轧制到成品厚度;

方案7:铸锭热处理工艺480 ℃×2 h,热轧厚度为6.5 mm,热轧终轧温度280 为℃,冷轧到0.56 mm厚进行中间退火,然后轧制到成品厚度。

2 试验结果与分析

铝板中的{001}<100>立方织构会造成0°/90°制耳;而{123}<634>S 型织构或{124}<211>R 型织构、{111}<211>B/R 织构则会造成45°制耳[4]。通常造成0°/90°制耳的立方织构是在再结晶过程中产生,而形成45°制耳的变形织构是在轧制变形过程中产生。因此通过调整生产工艺控制织构组分,使立方织构与变形织构比例均衡,是降低成品带材制耳率的有效方法[5]。为了对制耳方向有更直观的对比,本文将0°/90°方向制耳率定义为正值,将45°方向制耳率定义为负值。表2示出了7种方案的试验结果。

表2 不同试验方案成品的力学性能和制耳率

2.1 铸锭热处理工艺对制耳率的影响

对比方案1 和方案7,在其他工艺条件相同的情况下,480 ℃×2 h热处理工艺下制耳率为10.5%,600 ℃×6 h热处理工艺下制耳方向由0°/90°转变为45°,制耳率下降到-4.2%。

从Al-Fe二元平衡相图中可以看出,当共晶温度为655 ℃时Fe在Al中最大溶解度为0.04%,随着温度降低Fe在Al中的溶解度迅速下降[6]。这就造成在铸锭铸造过程中,在非平衡凝固条件下形成了大量的偏析和过饱和固溶体,以及非平衡βp(AlFeSi)相和FeAl6、FeAlm相。

在铸锭热处理过程中,过饱和固溶体中的Fe将以FeAl3、FeAl6等颗粒析出,非平衡βp(AlFe-Si)相和FeAl6、FeAlm相将逐渐溶解并分别向平衡βb(AlFeSi) 相和FeAl3相转变,原有平衡相βb(AlFeSi)相和FeAl3相不断长大。 热处理温度越高,上述过程就越快、越充分,Fe 固溶在Al 基体中的比例越大,析出相的尺寸越大[7]。Ito[8-10]等的研究表明,{001}<100>取向晶粒主要在变形基体中形核,而随机取向的晶粒则在析出相颗粒附近的变形区内形核,尺寸大于3 μm的一次含Fe析出颗粒会明显妨碍立方织构的形成。Musizk[11]等的研究表明,大部分Fe 原子在均匀化退火时以FeAl6的形式析出,再结晶时有利于促使立方取向核心的形核与长大;随着退火温度的提高,Al 基体中固溶的Fe含量增加,使得再结晶退火后立方织构减弱。

与480 ℃×2 h 的铸锭热处理工艺相比,在600 ℃×6 h 的铸锭热处理工艺下,固溶在Al 基体中的Fe 元素明显增加,而在固溶体内的Fe 元素易沿晶界偏析,阻碍晶界迁移,从而影响立方取向的晶核长大,再结晶退火时立方织构比例低[7]。

2.2 热轧终轧温度对制耳率的影响

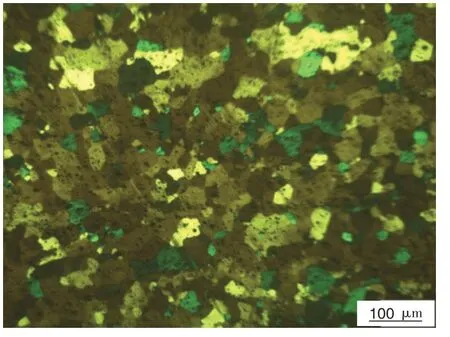

热轧轧制过程中出现动态回复和再结晶,变形储能会随着动态回复和再结晶而降低,从而影响轧制到热轧成品厚度时促进再结晶的驱动力。图1为热轧终轧温度280 ℃下的纵向晶粒图。方案3 中280 ℃的终轧温度下没有充足的驱动力使材料完全再结晶,在沿轧制方向上有热轧轧制过程遗留下来的明显的纤维状组织(见图1),使得热轧卷具有大量的变形织构。立方织构比例低,最终导致冷轧成品中的立方织构与变形织构比例不平衡,表现为45°方向制耳,制耳率达到了-3.4%。方案5 中当终轧温度提高到340 ℃时,在充足的再结晶驱动力下热轧成品获得了完全的再结晶组织(见图2),具有充足的立方织构,到冷轧成品厚度仍表现为立方织构强于变形织构,表现为0°/90°方向制耳,制耳率降低到2.6%。

图1 热轧终轧温度280 ℃下纵向晶粒

图2 热轧终轧温度340 ℃下纵向晶粒

2.3 热轧厚度对制耳率的影响

(1)在铸锭加热工艺为600 ℃×6 h、热轧终轧温度280 ℃的相同条件下,热轧厚度6.5 mm 和4.0 mm的带材都是没有完全再结晶状态,带材中有大量的纤维状组织(见图1),表现为热轧卷中立方织构比例低。在此条件下随着热轧厚度增加,后续的冷轧加工率越大,冷轧过程中变形织构增加,表现为更明显的45°方向制耳。对比方案1和方案3,在其他条件相同的情况下,热轧厚度由4.0 mm增加到6.5 mm后,制耳率由-3.4%增高到了-4.2%。

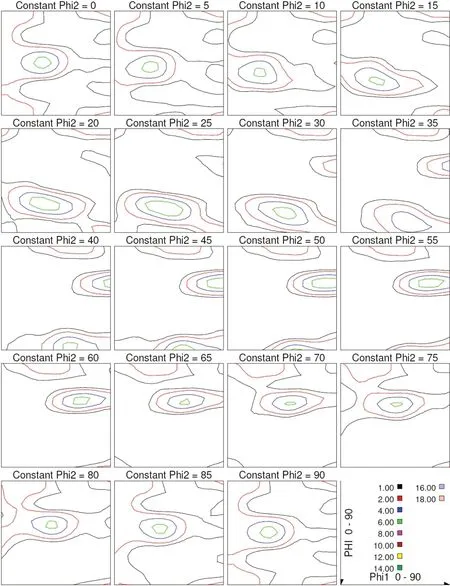

(2) 在铸锭加热工艺为600 ℃×6 h,热轧终轧温度340 ℃的相同条件下,热轧厚度5.1 mm 和4.0 mm的带材都已完全再结晶,热轧卷具有较高的立方织构比例,需要在后续的冷轧加工过程中适当增加冷轧加工率,以产生足够的变形织构来平衡热轧卷的立方织构。对比方案4和方案5,在其他条件相同的情况下,热轧厚度从4.0 mm增加到5.1 mm后增加了冷轧总加工率,1100-H14 成品的制耳率由2.6%下降到1.4%,都表现为0°/90°方向制耳。图3 为方案5 的成品锯材的ODF 图。从图3 可见,方案5 的成品铝材中具有{001}<100>立方织构,{112}<111>铜织构,{011}<211>黄铜织构和{123}<634>S织构,织构达到较为均衡的比例,成品铝材的制耳率较低,其化合物如图4所示。

图3 方案5的成品铝材的ODF图

2.4 冷轧中间均匀化退火对制耳率的影响

在铸锭热处理工艺480 ℃×2 h 条件下,铸锭虽然也会有偏析的消除、相的析出和非平衡相向平衡相的转变,但这些过程都不充分,材料内部仍存在大量的铸造组织。经冷轧后再进行580 ℃的均匀化处理,偏析的消除、相的析出以及非平衡相的转变将会继续出现,Fe 在Al 基体中固溶量增加,原有含Fe 相的尺寸增大,从而在后续的中间退火中抑制立方织构的形成。因此,对比方案6 和方案7,在其他条件不变的情况下,冷轧到3.0 mm后采用580 ℃×2 h 均匀化退火,最终成品制耳率从10.5%下降到了3.3%。采用冷轧中间均匀退火虽然能降低成品制耳率,但冷轧中间均匀化退火工艺的生产道次多,能耗高,生产周期长,表面质量较差,生产成本大为增加。

2.5 冷轧成品道次加工率对制耳率的影响

在铸锭热处理工艺为600 ℃×6 h,热轧厚度6.5 mm,热轧终轧温度280 ℃的相同条件下,热轧卷未完全再结晶,立方织构比例低;同时600 ℃×6 h的铸锭热处理使固溶在Al基体中的Fe元素明显增加,而在固溶体内的Fe 元素易于沿晶界偏析,阻碍晶界迁移,从而影响立方取向的晶核长大,再结晶退火时立方织构比例低[7]。在此情况下,需选用较低的冷轧成品道次加工率以减少变形织构比例,使立方织构与变形织构比例均衡,降低材料的制耳率。从方案1 和方案2 对比可知,冷轧成品道次加工率由45.5%降低到41.3%后,制耳率由-4.2%下降到-2.7%,但太低的冷轧加工率使材料抗拉强度和屈服强度过低,无法满足最终产品的强度要求。

3 结论

(1)铸锭热处理工艺600 ℃×6 h 比480 ℃×2 h 更能有效改善铸造组织,减少冷轧后再结晶退火时的立方织构比例。

(2)340 ℃的热轧终轧温度下热轧卷已完全再结晶,热轧成品具有更多的立方织构比例。

(3)热轧厚度越厚,后续冷轧的总加工率越大,冷轧过程中的变形织构越多。

(4)冷轧中间均匀化退火能改善材料的铸造组织,减少冷轧后再结晶退火时的立方织构。

(5)冷轧中间退火后的加工率越大,最终成品的变形织构比例越大。

以上生产工艺对热轧1100 铝织构的影响各不相同,需综合考虑这些影响因素的匹配才能在1100-H14 冷轧成品中获得低的制耳率。从本文的研究结果看,采用铸锭热处理工艺600 ℃×6 h,热轧厚度5.1 mm 终轧温度340 ℃,冷轧到0.52 mm厚进行中间退火最终轧制到成品厚度,1100-H14冷轧成品织构比例均衡,制耳率为1.4%。