超宽幅散热器用铝箔铸轧生产工艺探讨

2023-11-02吴世杰刘雪梅王帅国左崇飞

吴世杰,张 果,刘雪梅,王帅国,左崇飞

(洛阳龙鼎铝业有限公司,洛阳 471300)

0 前言

随着经济的发展,空调的普及率逐年提高,散热器用铝箔成为了铝箔类产品中需求最高的种类。铝箔作为空调散热器用材料,其优异的导热性能和加工性目前还无可替代。铸轧工艺在生产坯料时将铸造与轧制结合,减少了工艺流程,同时具有节能降耗、废料少等诸多优势,目前逐渐成为生产箔材坯料最重要的生产方式。由于空调散热器用铝箔的成品厚度一般在80~100 μm 之间,在这种尺度上,铸轧坯料中的夹渣、气道等微观缺陷一般不会影响到成品道次的轧制,而且空调箔的规格较为单一,适合大规模的生产,那么如何控制成本,提高效率就成为了铝箔企业在市场竞争中的立足之本。

某公司ϕ1 020 mm×2 000 mm 的铸轧机生产的宽幅铸轧卷宽为1 672 mm,轧辊辊面宽度为2 000 mm,辊面利用率较低,为83.6%。963 mm为常规的窄幅散热器用铝箔,如果在ϕ820 mm×1 700 mm的铸轧机上进行单线生产效率太低。而如果将两批窄幅铸轧坯料在一台宽幅铸轧机上生产,铸轧卷经过冷轧、剖条,可满足窄幅订单的需要,即可大幅提高生产效率。但是1 970 mm 的宽幅坯料已经超出了常规宽幅铸轧机的设备能力,在生产中会面对诸多难题,如:(1)铸轧坯料版型控制难度大,容易造成成品板型异常,影响涂层涂覆效果;(2)宽幅铸轧卷工艺裂边较大,为5 mm。在冷轧的生产过程中,在张力与压力的双重作用下,裂边不断扩展,原有较大的裂边在冷轧压延下达到一定程度会导致断带,或在切边道次不能全部切掉,影响后续加工,增加工艺切边量,导致产品的成品率降低,生产成本增加。

本文通过改进铸嘴结构,优化铸轧工艺参数,大幅提高了生产效率。增大生产物料宽度可提高轧辊辊面利用率,可超过98.5%。控制裂边可减小工艺切边量。重新制定铸轧卷坯料板型标准来保证成品板型,有利于冷轧调整道次加工率减少一个道次,由传统工艺的8 道次减为7 个道次。最终实现了1 970 mm 超宽幅3102 铝合金铸轧坯料的稳定生产。

1 试验

本次试验通过合理设计铸嘴结构来改善裂边,调整铸轧辊的辊径及相关工艺参数来获得较好的板型。

1.1 试验设备

试验设备为ϕ1 020 mm×2 000 mm水平式铸轧机。

1.2 铸嘴设计

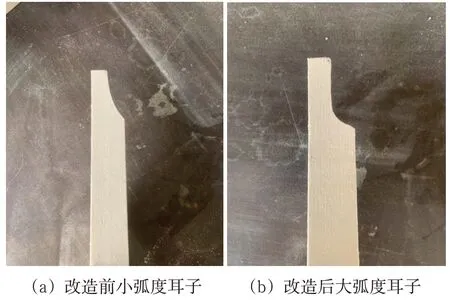

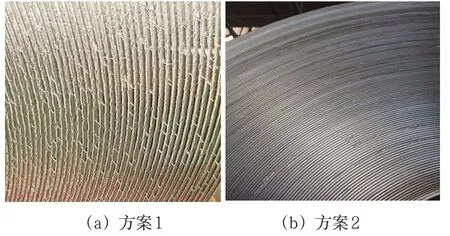

图1(a)为过去1 600 mm 的宽幅坯料常用的15°左右的铸嘴耳子结构,相较于直线型的耳子,更符合流体的运动曲线,可以有效减少与带坯接触时的摩擦力。

图1 铸嘴耳子结构

曾虎等[3]曾在ϕ1 200 mm×2 300 mm 的大辊径铸轧机上,使用类似图1(a)的小弧度耳子代替直线型耳子改善了2 000 mm 宽的8011 铸轧坯料的裂边情况。但在本次实验中图1(a)中的耳子对于裂边的改善效果并不明显,原因在于本次实验所用的轧辊在边部没有水槽通过,这使得边部冷却效果较差,边部凝固壳体更薄,所能承受的剪切应力要小于冷却正常的带坯。图1(b)中为本次实验改造的45°左右的大弧度铸嘴耳子,这样设计的目的在于使铝液从铸嘴中流出后可以在凝固壳形成前释放一部分的界面张力,同等耳子材料表面的摩擦因数相同,那么张力的减少,使凝固壳与耳子接触时的摩擦力有所减少,从而改善边部的裂边情况。

由于在线宽度达到1 970~1 975 mm,两侧的耳子最窄处只有10~15 mm,立板过程中对放流的手法有更高要求。为了确保不翻铝,液位控制既要满足边部偏析的要求,也要保证液位不能太高,减小铸造区的静压力,保证耳子不被损坏。

1.3 铸轧辊规格和工艺参数

本实验目的是为了探究能生产出可供两批窄幅订单使用的宽幅铸轧坯料的工艺方案。成品坯料维持负凸度或相对较小的凸度,便可从板型上降低后续加工的难度。设计以下的工艺参数便是为了获得预想的板型。

(1)轧辊规格的选择。轧辊的凸度是板型控制的基础。本实验选择了较大的轧辊凸度,以期获得负凸度的板型。同时轧辊辊径要尽可能大,在宽幅坯料的生产中带坯对轧辊的反作用力更大,使用较大辊径的轧辊可以减少张力引起的变形。

(2)铸轧区长度的选择。图2 为铸轧区的示意图。采用较小的铸轧区,就减小了变形区。减少变形量,会使厚度减薄。在同等条件下,板型接近于原始辊型,就可避免结晶不平衡、变形量过大造成的板型缺陷放大问题。常规宽幅铸轧区长度一般在55~65 cm之间。

图2 铸轧区示意图

1.4 实验方案

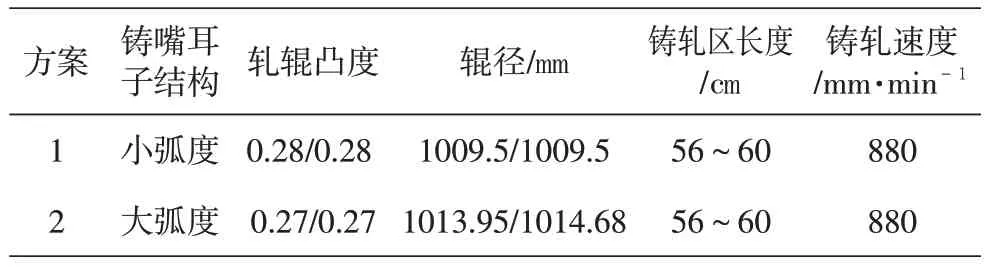

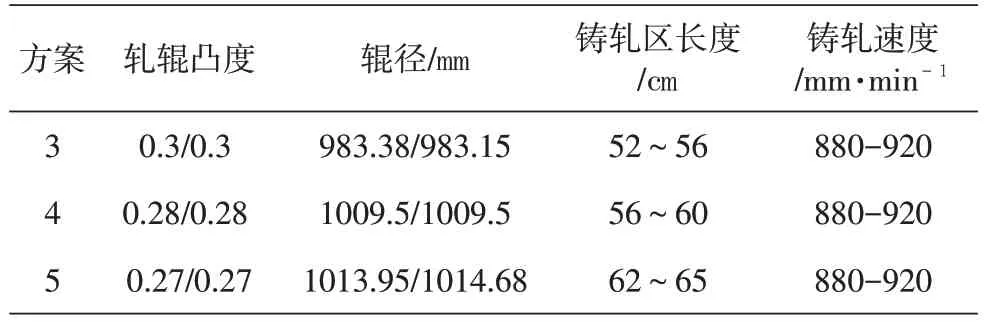

通过以上的理论分析,分别设计了两个实验以验证工艺设计的正确性。表1 和表2 示出了具体的实验方案。

表1 实验1具体方案

表2 实验2具体方案

实验1 中的2 个方案仅在耳子设计上有所不同,其他工艺参数基本保持一致,以验证铸嘴耳子结构对铸轧坯料裂边的影响。不同批次的生产难以保证轧辊规格的统一,但根据以往的生产经验,铸轧辊辊径的小幅度变化对铸轧带坯裂边的产生没有直接的影响,本实验忽略不计。

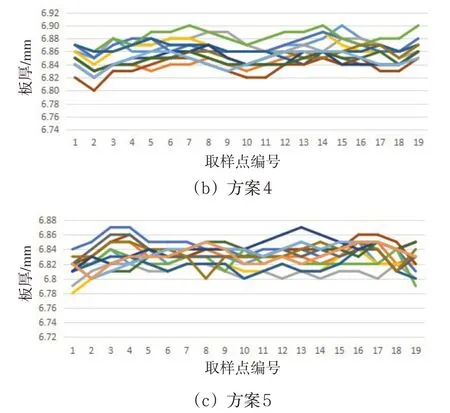

实验2则是为了对比分析轧辊的规格以及铸轧区长度对板型的影响,进行3 组实验。3 组实验均采用大弧度铸嘴耳子结构。方案3 为小辊径的轧辊,选择最小的铸轧区与方案4对比分析轧辊规格对板型的影响。方案5选择了大辊径的轧辊,同时选择了更大的铸轧区,与方案4对比分析铸轧区长度对板型的影响。

2 实验结果

2.1 铸嘴改造实验

图3为铸嘴改造前后的铸轧坯料的裂边情况对比。由图3(a)所示,正如之前所分析的原理,即使小弧度的耳子降低了部分的摩擦力,但铸轧坯料的裂边仍然较大,且较为密集。这种程度的裂边在后续轧制过程中极易扩展,增加切边的废料。

图3 铸嘴改造前后的铸轧坯料的裂边情况

由图3(b)看,改进铸嘴后的坯料边部的裂边尺寸明显减小,且数量大幅减少。

2.2 实验坯料的板型情况

图4 为实验2 中实验坯料的板形情况。方案3中的小辊径轧辊在轧制过程中更易发生弯曲变形,仍使得板形凸度较大;方案5即使选用了比方案4还大的轧辊辊径,但是较长的铸轧区还是使得坯料的凸度偏向正值;方案4的板形则明显优于其他两类,相邻两点差≤0.02 mm,两边差≤0.03 mm。在生产过程中存在的问题是轧辊边部没有水槽通过,冷却能力差,使得周期样板最边部的3~5 cm厚度明显高于其他位置,但通过后工序的轧制切边精整可逐渐将此类缺陷消除。

图4 实验坯料的板形情况

3 分析与讨论

3.1 裂边产生的成因

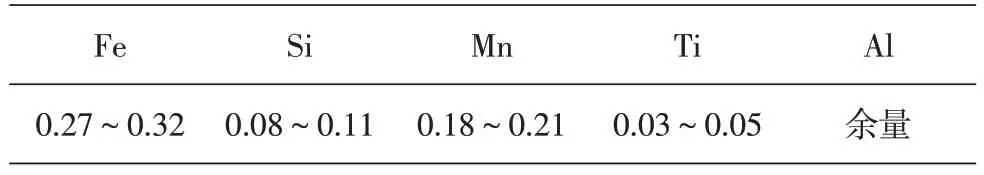

(1)合金元素。表3为3102铝合金的成分。

表3 3102合金化学成分标准(质量分数/%)

主要的合金元素为Mn、Fe、Si、Ti。Mn 元素在合金中的主要存在形式有两种,一是固溶在铝基体中,提高合金的强度;另一种则是形成共晶体Al6Mn,可以提高合金的强度,细化晶粒,同时还能溶解一部分的Fe 元素。Fe 元素在铝基体中的溶解度很小,主要以各种形态的Fe 相存在,对Al 的基体有明显的割裂作用,使铝合金的脆性提高,但是对铝合金流动性的提高有益处。Si元素的主要作用则是改善合金的流动性同时对塑性的提高也有一定帮助。Ti元素则是作为难熔质点起细化铸造组织的晶粒的作用。

本试验所用的3102 铝合金中,Fe、Mn、Si 的含量并不高,主要改善合金流动性和强度,Fe 的含量大于Si 含量会生成Al3Fe3Si 中间化合物,虽然仍属于硬脆相,但有较好的变形能力[1]。上述合金元素的作用使得铝合金呈现出较高的脆性。因此为了减少开裂的倾向,必须控制相对高的Ti含量。

(2)应力影响。在带坯的边部,不同于内部的是金属同时受到来自轧辊在轧制方向的拉应力和铸嘴耳子的摩擦力,这也是裂边最先产生在边部的原因。当摩擦力和拉应力超过了凝固壳体的剪切强度,便会产生开裂。在宽幅坯料的生产中,一是边部冷却能力差,凝固金属壳体薄,所能承受的剪切力较小,二是前箱液位高,铝液在铸嘴出口处的界面张力大,与耳子接触产生的摩擦力更大。因此传统的小弧度边部耳子对宽幅坯料边部裂边的改善效果一般。

铸轧带材在进一步的冷轧过程中,其边部不断受到拉、压应力的作用,裂边不断扩展,特别是原有较大的裂边在冷轧制中扩展迅速,达到一定程度会导致断带,使生产中断。另外,对于过大的裂边,在切边道次不能全部切掉,影响后继续加工和用户使用[2-3]。

3.2 影响板型的因素

(1)轧辊影响。铸轧辊与带坯的接触,对板形有很大影响。一是轧辊在轧制过程中受到带坯的作用力会发生弯曲变形,对于不同的合金要合理选择凸度以保证变形在预期范围内。二是铝液的热量主要通过轧辊传递,因而轧辊表面的温度均匀性对于横向厚差的影响极大。在本次实验的宽幅坯料生产中由于轧辊的边部没有水槽,导致轧辊表面温度并不均匀,使板形的控制难度增大。

(2)铸嘴的影响。铝液从铸嘴流出,铝液在横向上的流量多少决定横向的板厚有多少。那么控制整个铸嘴的开口度均匀、同时保证材质的均匀才能让流出的铝液量在横向保持均匀。超宽幅坯料的生产需要的铸嘴宽度也更宽,也使得流量均匀性的控制难度更高。

(3)铸轧工艺参数的影响。在生产过程中铸轧区长度、铸轧速度、冷却水温度、冷却水压等诸多因素都会对板形产生或多或少的影响。在本次实验中,主要调整的参数为铸轧区长度。

通过分析宽幅铸轧坯料生成过程中的裂边和板型的缺陷,认为在生产过程中能够改善以上缺陷有效且可行的方式主要是优化铸嘴的设计来改善裂边,调整辊和工艺参数来改善板形。经过设计的不断优化,最终实现了在ϕ2 000 mm×1 020 mm铸轧机上实现了1 970 mm 宽幅铸轧坯料的稳定生产。以下优化方案改善了上述生产过程中的缺陷。

①优化铸嘴耳子结构,降低带坯边部与耳子的摩擦力,减少因应力过大引起的裂边。

②选择较大的轧辊凸度和较小的铸轧区长度,减少了带坯的变形量,板形更接近于辊型。

通过以上改进措施使生产效率得到提高。对于铸轧工序,1 970 mm 的宽幅坯料相较于常规的1 672 mm的坯料,其生产效率提高了15%,充分释放了宽幅轧机的产能;对于冷轧工序,一台宽幅开坯机可以同时对两批窄幅坯料开坯,释放了开坯机的生产能力,同时通过冷轧生产的调整实现由原本8个道次的生产减少为7个道次,缩短了生产周期。

4 结论

(1)铸嘴耳子倒角由30°增大为45°,可有效地降低铸轧区带材与耳子的摩擦力,有助于铸轧板裂边的改善。

(2)对于2 000 mm 铸轧线生产超宽1 970 mm 坯料时,轧辊辊径为1 010 mm,磨削凸度为0.28/0.28 mm,铸轧区56~60 mm,铸轧速度880~920 mm/min,做出的版型最优,相邻两点差≤0.02 mm,两边差≤0.03 mm,满足后续的生产。

(3)本次在2 000 mm 铸轧机上超宽幅散热器坯料的生产中所采取优化方案中主要针对铸嘴结构,轧辊规格和铸轧区长度进行调整,这为其他合金种类在铸轧生产中遇到类似的裂边、板型缺陷等问题提供了一种新思路。