往复式压缩机常见故障分析研究

2023-11-02赵聚运

赵聚运 杨 勇

中国石油天然气第七建设有限公司 山东青岛 266300

往复式压缩机是石油化工企业日常生产中的重要机械设备。虽然其性能比较好,但在具体使用过程中仍然存在一些问题,给企业带来一定危害和损失。因此,有必要进行往复式压缩机的常见故障分析及消除措施的研究,以提升往复机的运行性能。

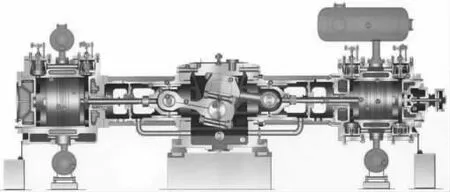

1 往复式压缩机简介

往复式压缩机主要由机身部分、工作部分、传动部分、辅机部分四大部分组成。其属于容积式压缩机,是利用驱动机带动曲轴做旋转运动,曲轴通过连杆带动一个或几个气缸内的活塞做往复运动,使缸体容积周期变化;当活塞向气缸内侧运动时,汽缸外侧容积增大,进气阀打开,排气阀关闭,空气被吸进来,完成进气过程;当活塞向气缸外侧运动时,气缸外侧容积减小,出气阀打开,进气阀关闭,实现气体的增压和输送,使一定容积的气体顺序地吸入和排出封闭空间,提高静压力。

2 往复式压缩机的特点

2.1 优点

(1)适应范围广,不论流量大小,均能达到所需压力;

图1 往复式压缩机结构图

(2)热效率高,单位耗电量少;

(3)适应性强,排气范围宽广,不受压力高低影响;

(4)可维修性强;

(5)设计、生产早,制造技术成熟;

(6)加工方便,对材料要求低,造价低廉;

(7)装置系统较简单。

2.2 缺点

(1)运动部件多,结构复杂,检修工作量大,维修费用高;

(2)转速受限制,机器大而重;

(3)因活塞环的磨损、气缸的磨损,会使效率下降;

(4)排气不连续,容易产生气流脉动;

(5)运转时有较大的振动和噪音。

3 常见故障及防治措施

往复式压缩机的常见故障主要出现在传动部分和工作部分。传动部分主要包含曲轴、连杆、十字头;工作部分主要包含气缸、活塞、活塞杆、活塞环、气阀和密封。

3.1 传动部分

3.1.1 轴瓦失效、温度高

轴瓦失效、温度高的故障原因主要是在轴瓦与转子轴径之间没有润滑油或润滑油压力不足,导致没有形成润滑油膜或润滑油膜被破坏。

(1)油路故障:若润滑油管路上的油路不畅、油温过高、油压过低等,轴承供油不清洁,会造成油孔堵塞;油冷却器效果变坏、进油温度高、油的黏度下降;供油压力过低,不能建立正常油膜;润滑油带水,破坏油膜,腐蚀轴颈和轴承。这些问题都会引起轴瓦与轴径的摩擦表面温度迅速升高,造成轴瓦温度升高、轴瓦失效。

处理措施:检查油路系统,确保油路系统畅通;使用设备规定型号的润滑油,并进行油质化验,各项油质指标需符合技术标准;检测油冷却器、水压,需畅通无堵塞,压力达到使用标准。

(2)轴瓦间隙不符合标准:由于产品质量问题或者检测方法不正确,使轴瓦的实际间隙没有达到标准值,直接影响润滑油膜的形成。间隙过小,润滑油不易进入到轴瓦与轴径之间的摩擦表面,油量减少,来不及带走摩擦产生的热量;若间隙过大,则润滑油膜的厚度减小,不能把摩擦表面完全隔开,增加了轴瓦的故障产生几率。

处理措施:采用正确的检测方法进行测量,主轴瓦可采用压铅法测量,连杆大小头瓦壳采用内径量表和外径千分尺配合的方法进行测量,间隙值应符合设备随机文件中的要求,如不符合要求,则需要进行调整修理或者更换轴瓦。

(3)轴承接触点不合格:轴瓦的接触点不合格,特别是在调整曲轴开度的情况下,轴瓦的接触点会有一定变化,造成轴瓦不能满足正常承载能力的要求,使油膜难以形成,供油不足将使轴颈和轴瓦发生碰磨甚至直接进入干摩擦状态,造成轴瓦温度升高。

处理措施:拆卸检查轴瓦的接触点,检查曲轴开度值,接触面积及开度值应符合设备文件要求,如不符则应进行调整或者更换轴瓦。

3.1.2 传动部分有异响、振动大

(1)螺栓松动:在安装过程中,连杆螺栓、轴承盖螺栓、十字头螺母、配重块等连接处未按规定力矩进行紧固,或者紧固后未做好防松措施。在设备运行一段时间后,会产生螺栓松动或者断裂等现象,造成传动部件有异响,严重的会造成设备重大事故(图2)。

图2 十字头销螺栓紧固防松

处理措施:打开检查各连接部位螺栓,更换破损件,按照设备文件要求的力矩值紧固,并做好防松措施。

(2)间隙值过大:主轴承、连杆大小头瓦、十字头滑道间隙过大会影响主轴的运转精度,造成设备的振动增大。

处理措施:按照设备文件要求值检测各部配合间隙值,如不符合要求应进行调整及更换。

(3)轴瓦与轴承座接触不良,无过盈量。在设备运转过程中,轴瓦会随着轴径上下跳动,产生异响,而且振动会越来越大,随着时间的延长,会产生更大的不良后果。

处理措施:刮研调整轴瓦瓦背与轴承座孔,使之接触面积符合设备要求;调整过盈量,过盈量一般以0.01~0.03mm 为宜。

(4)曲轴与联轴器配合松动,轴对中偏差大。出现轴对中超标的问题,会对设备的运转产生很大影响,如噪音、设备振动加大。同时还会对联轴器及轴瓦造成一定伤害,各部连接螺栓容易松动、断裂。

处理措施:按照设备文件要求调整轴对中数据,使之符合要求;按要求进行安装螺栓、紧固,并做好防松措施。

3.2 工作部分

3.2.1 气缸温度高

(1)油路故障:气缸的注油油路堵塞、油量不足、润滑油质量低,都会造成气缸温度偏高。

处理措施:检查注油器管路,查看有无泄漏;加注规定标号的润滑油,指标应符合要求;调整注油器的注油量,应符合设备文件要求。

(2)气缸冷却水夹套及管路有杂物,造成堵塞,冷却水不畅通。冷却水的通道不通,无法带走气缸产生的温度。

处理措施:检查冷却水的流量和压力,保证流量和压力能满足设备冷却的需要;检查冷却水系统有无泄漏;检查夹套内及管路系统里有无杂物堵塞,清洗疏通冷却水管路及夹套,保证冷却水系统的畅通正常。

(3)气缸与活塞间隙偏小:若间隙偏小,在设备运转过程中,没有足够的膨胀空间,使气缸与活塞之间的摩擦系数增大,产生的热量随之增大。

处理措施:按照设备随机文件要求调整装配间隙。

(4)缸内有杂物:在安装或运行时杂物进入气缸内,对气缸的镜面粗糙度产生破坏,活塞在气缸内的活动阻力变大,会产生大量的热量。

处理措施:安装时清理干净再封闭缸盖;设备运行前对工艺管路进行吹扫爆破合格后,方可运转,防止杂物进入气缸;检查入口过滤器必须完好,如气缸内已进入杂物,必须进行解体清理。

(5)进排气打循环,无冷态气体吸入。由于气阀损坏、操作原因或者进、排气回流线阀门不严,导致进、排气之间处在循环状态,没有足够的冷态气体的吸入补充,从而造成气缸温度升高的现象。

处理措施:更换气阀、阀门或进行修理。

3.2.2 活塞杆温度高、密封泄漏

(1)填料侧间隙小:填料侧隙小,没有足够的活动空间,容易被填料盒抱住,无法进行自由活动,使填料与活塞杆之间的摩擦增大,造成活塞杆温度升高。随着摩擦时间的增加,填料密封会出现泄漏。

处理措施:对填料函进行解体,检查填料与填料盒之间的侧间隙,并进行调整,使之符合要求。

(2)有杂物:填料函组装时未清理干净,使杂物落入其中,在活塞杆的往复运动中,容易将活塞杆拉毛,增大活塞杆的摩擦力,使活塞杆的温度上升。

处理措施:拆卸检查,重新调整装配。

(3)注油器注油量不足。

处理措施:检查注油器管路有无泄漏,并根据设备文件要求调整供油量。

(4)冷却水不通或水量不足。

处理措施:检查冷却水路管线,保证畅通无泄漏,冷却水压力及流量符合要求。

(5)活塞磨损:活塞环的磨损会导致活塞杆下沉,容易与金属部件产生异常摩擦。

处理措施:解体检查活塞,查看活塞环及活塞本体的磨损情况,及时进行检修和更换。

3.2.3 气阀温度高有异响

(1)吸气阀座垫片及阀片密封不良:阀座接触不良,垫片及阀片密封不好,造成高温气体回流,阻碍低温气体的吸入;随着进、排气的循环,高温气体充满整个阀腔,使气阀温度随之升高。

处理措施:拆下气阀,研磨接触面更换垫片,对气阀进行严密性检查,不允许出现连续状的滴漏。如泄漏严重,需更换气阀。

(2)气阀弹簧失效:要想快速关闭气阀,需要保证弹簧性能的稳定性。若弹簧高度不一致,弹力不一致,以及弹簧过度疲劳使得弹簧弹力失效,最终会导致阀片无法正常开启与闭合。甚至会造成弹簧及气阀的阀片断裂,阀片与阀片槽之间会有异常摩擦,造成升温。

处理措施:检查弹簧的刚性,调整或更换合适的弹簧。

(3)气缸冷却不良。

处理措施:检查气缸夹套及管道的冷却水量、温差,清理疏通流道,保证水路畅通或者加大水量。

(4)气阀片断裂:断裂的阀片会与活塞及气流之间造成撞击,产生异响,同时因为阀片的断裂,高温气体回流,气阀温度升高。

处理措施:拆下气阀,取出断裂的阀片,更换阀片或气阀。

3.2.4 气缸内有异响

(1)气缸余隙小:若余隙不符合要求值,活塞杆受热膨胀,活塞会与气缸盖及中体连接处发生撞击,产生异响,严重时会发生设备事故。

处理措施:根据设备技术要求,调整气缸余隙,适当加大余隙容积;盖侧可通过增减垫片厚度调整,轴侧可通过增减活塞杆长度调整,使之符合要求。

(2)水击:气缸润滑油量过大,或气体含水量大,会造成水击。

处理措施:按照设备技术要求,调整注油器的注油量,提高油水分离效率,检查排油水阀门的畅通情况,定期排油水。

(3)活塞杆螺母松动:活塞杆与活塞体的连接螺母松动,或者活塞杆与十字头连接螺母松动都会造成气缸内有异响,并使气缸余隙产生变化,严重时甚至造成撞缸的设备事故。

处理措施:紧固螺母,按照规定力矩进行液压紧固,并做好防松措施。

4 结语

随着现代工业的不断发展,压缩机在工业生产中的作用越来越大,对整个生产过程乃至企业的整体效益都有一定影响。因此,在安装使用压缩机的过程中,全方位地解决压缩机故障,提升压缩机的实际生产效率和使用效率,是促进我国石油化工企业可持续发展的有效途径之一。