5 万m3 大型原油储罐壁板横焊缝裂纹分析

2023-11-02华金四唐元生马志才

华金四 唐元生 马志才

中石化第十建设有限公司 山东青岛 266555

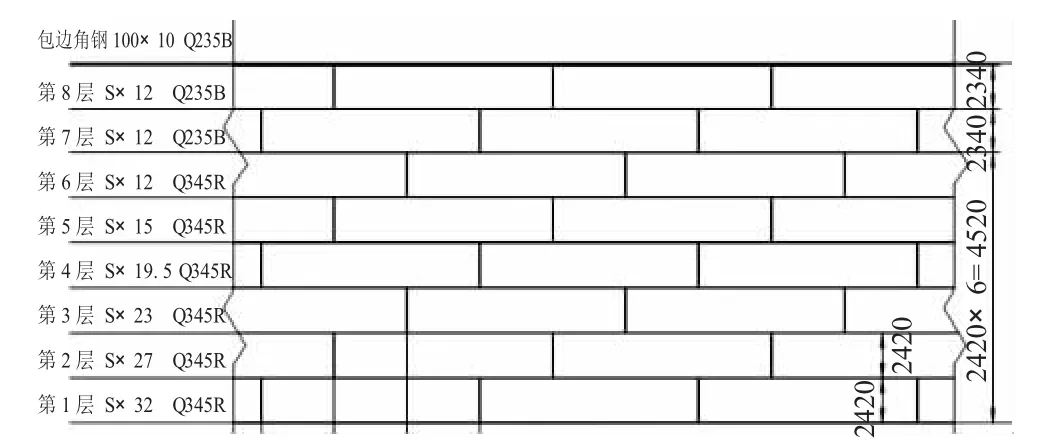

国家管网集团东部原油储运有限公司某输油站迁建工程站场安装工程施工第三标段共计8 台5 万m3原油储罐,编号为T1- 8# ,分别由中石化某油建公司和中石化第十建设有限公司(以下简称十公司)建设。其中十公司承建T5- 8# 储罐,该储罐为单盘内浮顶结构,上有穹顶,单台质量约为1258.4t,油罐内径60000mm,罐壁高度20000mm。单台储罐共计有8 带板,第1—5 带板型号为Q345R, 规格为H2420mm,厚度分别为32、27、23、19.5、15mm;第6—8 带板型号为Q235B,规格为H2340×δ12mm。

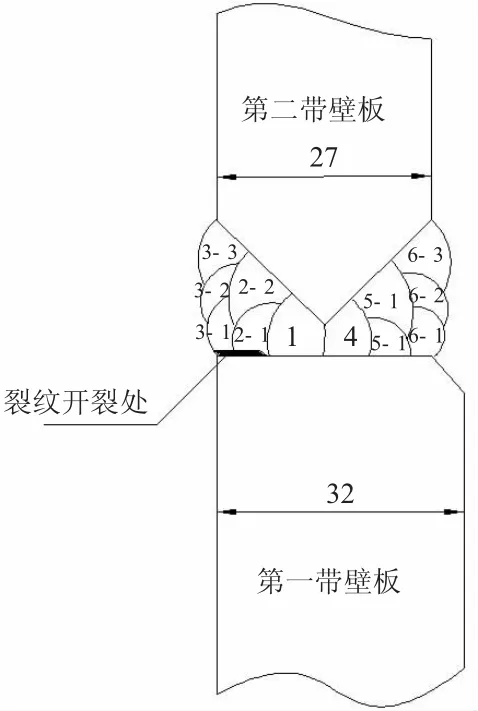

为了提高组装和焊接效率,壁板立缝采用气电立焊,环缝采用埋弧横焊,排版图见图1。

图1 5 万m3 原油储罐壁板排版图

1 裂纹的发现

按照标准和设计文件规定,编号为B1 的储罐第一带板环缝和其他丁字焊缝进行RT 检测。为了提高施工进度,业主经过研讨,拟采用TOFT 检测,同时采用PAUT相共阵进行验证。结果在相共振图谱中发现,8 台储罐AB1 环缝(第1 带板环缝)内侧环横缝均不同程度出现了多处疑似裂纹缺陷,导致储罐建设进度严重滞后。

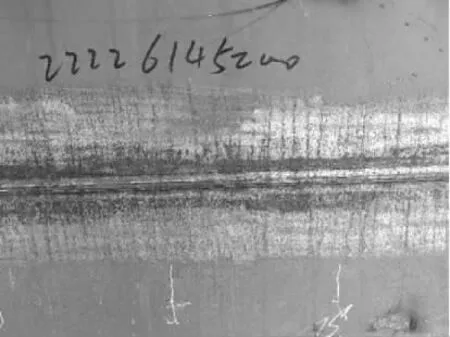

该项目储罐纵缝编号A1、环缝编号B1,由于储罐壁板施工焊接周期较短,8 台储罐的无损检测基本在焊后15d 之后陆续进行。焊缝检测项目分别使用RT、TOFD、PAUT 方法,RT 均未检测出明显的表面缺陷,而使用PAUT 对TOFD 图谱可疑部位进行检测时,发现储罐壁板B1 环缝不同程度地出现了疑似表面裂纹(图2)。经现场检查,表面裂纹深度一般在1~3mm 左右,部分裂纹打磨至3~5mm 后消失。

图2 储罐B1 环焊缝内侧裂纹

2 现场施工情况检查和调查

(1)现场对T- 05 罐实地观察,发现储罐内部焊缝由于安装浮顶,已全部修磨。对应的储罐外侧焊缝外观成型良好(图3),盖面焊缝为横焊缝3 道,排布均匀,没有层道间夹沟现象,层道间焊缝错开均大于100mm。因此判断焊工技能操作水平良好,工艺参数执行良好,基本不存在不规范执行焊接工艺的情况。

图3 储罐B1 环焊缝外侧焊缝成型

(2)检查现场横焊焊机设备情况,设备均进行报验,且运转状态良好,合格证等资料完整。

(3)储罐施工钢板为甲供材料,由湛江宝钢钢铁有限公司生产,质保书齐全且均已进行报验,预制和安装过程中未发现表面缺陷。第一带、第二带钢板材质型号为Q345R,钢板厚度分别为3mm、27mm,共计11 批次钢板。

(4)对焊接焊材进行检查,发现横焊埋弧焊焊材品牌为四川大西洋,B1 环缝采用CHW- S3CG CHF71H牌号焊材。施工过程中,十公司严格按照焊材管理要求进行焊材管理,现场对焊材发放记录和焊材烘干记录进行了检查,均符合焊材发放的管理要求。

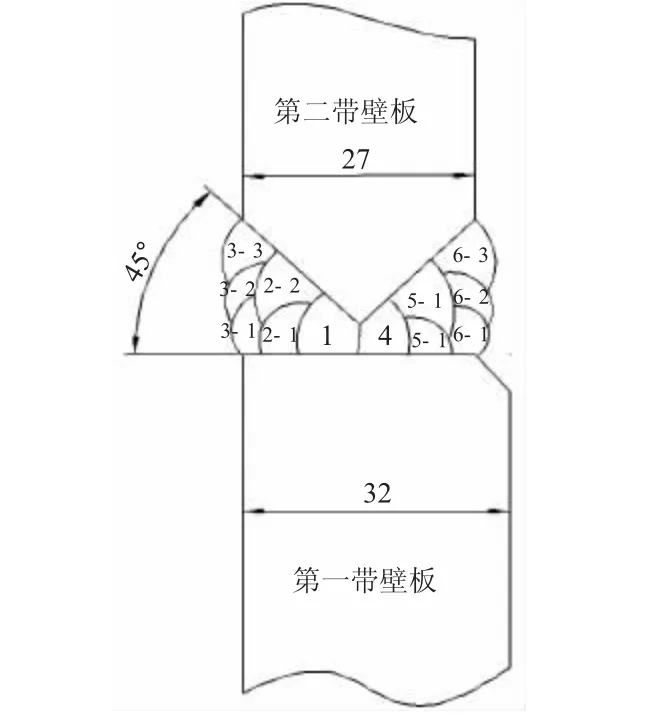

(5)对焊工资质、储罐焊接记录进行检查,焊工资质符合工艺要求,焊接记录符合要求。现场对储罐横焊焊工进行了询问,焊工反映,施工中使用的大西洋焊剂不易清渣。焊工反馈,B1 环焊缝先焊内侧焊缝,随后外部焊缝清根,清根合格后进行外侧的焊接。焊接时内环坡口焊缝3层6 道、外环坡口清根后焊缝焊接3 层6 道。焊接参数电流在480A、电压32V 左右,包括焊接速度都保持在焊接工艺规程范围内,焊接工艺和劳动纪律符合要求。图4 为储罐B1 环焊缝焊接工艺示意图。

图4 储罐B1 环焊缝焊接工艺示意图

(6)B1 环缝施工过程中,最高温度为23℃,最低温度为11℃。其中2d 有小阵雨,均按照项目业主的要求停工,符合施工条件,不存在雨天施工违规操作的问题。

(7) 对编号T- 05 储罐的焊缝标号T5- B1- 008-(29~31#)、焊缝标号T5- B1- 008-(25~27#)两条裂纹进行标识,14h 后进行观察,发现2 条裂纹均没有延伸。

(8)对T- 05 罐第一圈钢板、B1 环焊缝及B1 熔合区硬度进行检测,其中钢板表面检测51 处,最高硬度HB195;B1 环焊缝硬度检测50 处,最高硬度HB138;B1熔合区硬度检测51 处,最高硬度HB141,均未出现超标现象。

(9)分别对第二带钢板编号为B2 及以上5 道焊缝外观进行全面检查,对疑似表面缺陷部位进行打磨和外观检查,没有发现裂纹缺陷。

(10)十公司组织施工、探伤人员对T- 06 罐疑似裂纹缺陷位置进行复验,共复位检查8 处,确认2 处为表面裂纹缺陷,长度分别为100mm 和30mm,位置在环缝下部熔合线。同时对A2、B2 外观检查疑似部位9 处,进行打磨PT 检测,均未发现缺陷。

3 原因分析

裂纹出现在储罐环焊缝编号B1 内侧焊缝(图5),经现场判断呈直线型,为典型的冷裂纹外貌,沿内侧环焊缝下端的熔合线开裂,但现场很多疑似点打磨后缺陷消失,由此推断可能是条渣或未熔缺陷。

图5 储罐B1 环焊缝内侧检测出现疑似缺陷

3.1 坡口形式和焊枪角度分析

因环缝为K 型坡口,焊工在进行该位置焊接时未及时准确调整填充层和盖面层焊枪角度,造成该道焊缝局部存在疑似假熔,导致出现检测缺陷。该缺陷有些为表面细微缺陷,打磨后消失,有些发展为表面裂纹。

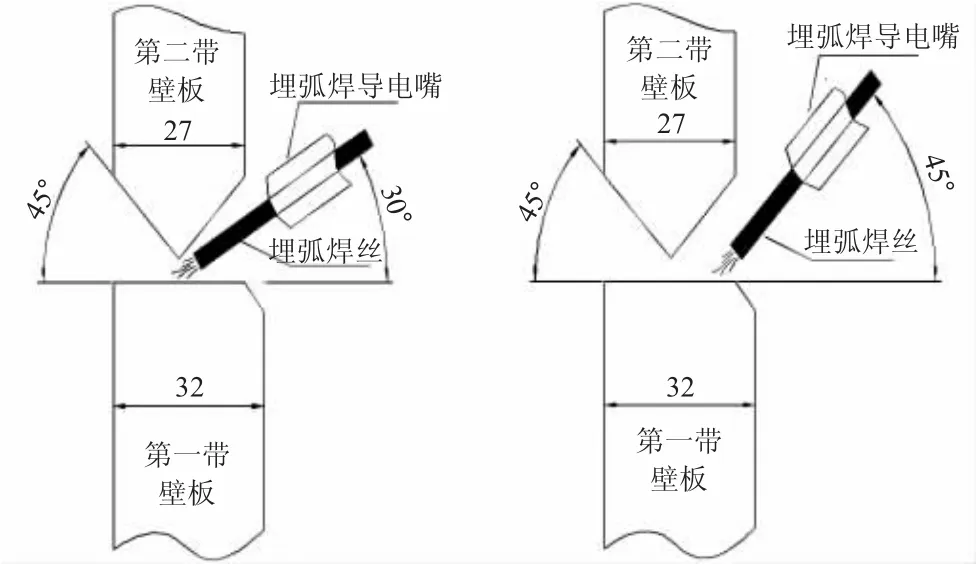

5 万m3储罐一带板采用Q345R,立缝采用气电立焊、横缝采用埋弧横焊。第1 带板δ32mm,和它相连的第2 带板δ27mm,δ32mm 和δ27mm 组对时,δ32mm坡口采用削边处理。该焊缝坡口组对形式为钉子型,K 型焊缝,如图6 所示。焊接时,先进行内坡口焊接,完成后外坡口根部清理,随后完成焊接。该坡口焊缝在焊接过程中,电焊工操作时由于坡口较深,在打底层和填充层时埋弧焊焊枪在坡口内角度基本为20°~30°。

图6 储罐B1 环焊缝内侧裂纹出现位置

在进行盖面焊接时,坡口内焊枪角度要调整到45°~50°,如图7 所示。盖面层的第一道焊缝由于第一带钢板为直坡口,若焊枪的角度偏小容易导致电弧偏向坡口内,电弧推力对坡口下沿差,熔池铁水对直坡口下端“熔深”浅,容易造成焊缝“假熔”。在焊接应力、震动等外部条件下,“假熔”部位产生表面微裂纹,并向焊缝内部延伸。

图7 储罐B1 环焊缝焊接时焊枪示意图

3.2 坡口切割导致硬化层

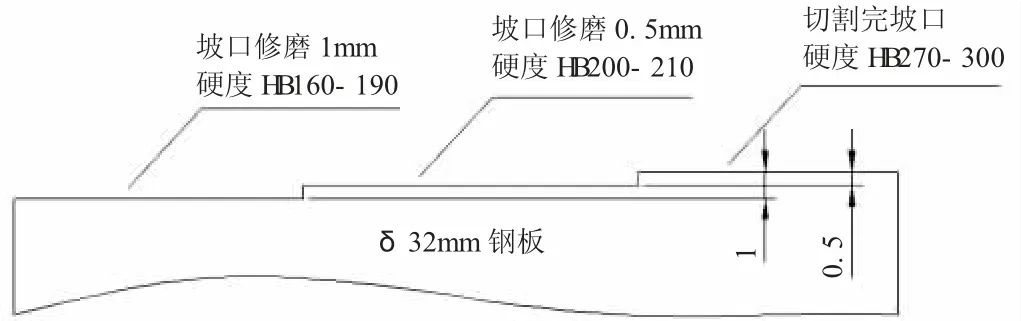

Q345R 板材坡口表面硬度一般不超过HB210。但坡口进行火焰切割后,由于受到火焰速热速冷的影响,会出现1mm 左右的硬化层,最高硬度可能会达到HB300 以上,如图8 所示。

图8 储罐钢板气割后坡口硬度检测结果示意图

对火焰切割的坡口进行硬度检测,发现硬度在HB270~300。硬化层硬度较明显,对焊缝焊接会造成一定影响。火焰切割的坡口进行轻度修磨后,表面硬度降到了HB220—HB250,由于修磨不均匀,硬度依然超过标准较多。火焰切割的坡口修磨掉1mm 以后,表面硬度下降到了HB210 以下。从本次坡口逐步修磨检测出的表面硬度现象来说,储罐壁板坡口在组对前需要将1mm 左右的硬化层清除掉,才能保证焊缝在焊接过程中具有稳定的焊接质量,不会因为硬化层导致延迟裂纹等。

现场对焊接完成的焊缝进行硬度检测,发现焊缝表面硬度一般在HB140 ~170,热影响区硬度一般在HB140~180,说明完成后的焊缝、热影响区硬度恢复正常。

3.3 焊剂酸碱性问题

B1 环缝横焊焊材品牌为四川大西洋牌号CHW- S3CG CHF71H。该焊剂为熔炼焊剂,一般具有熔点较低、松装密度较大、颗粒不规则的特点,而且不宜吸潮,对油锈不敏感,不宜产生气孔和夹渣。受焊丝焊剂碱度影响大,韧性相对碱性渣要差,脱氧性能差,焊缝中不宜添加合金元素。

埋弧焊剂碱度是熔渣的最重要冶金特征之一,对熔渣- 金属相界面处冶金反应,焊接工艺性能和焊缝金属的力学性能有很大影响。埋弧焊剂按照熔渣的碱度分为酸性焊剂、中性焊剂和碱性焊剂。

(1)酸性焊剂(碱度B≤1.0)具有良好的焊剂工艺性能,焊缝成型美观,但会使焊缝金属增硅,焊缝金属含氧量高,低温冲击韧性较低。

(2)碱性焊剂(碱度B≥1.5):采用碱性焊剂得到的熔敷金属含氧量低,可以获得较高的焊缝冲击韧性,抗裂性好,但焊缝工艺性能差。B≥2.0 的焊剂称为高碱度焊剂,有除硫及降硅的作用,焊缝金属的氧含量很低,低温冲击韧性值高。但是,随着碱度的提高,焊道形状变得窄而高,且容易产生咬边、夹渣等缺陷。

(3)中性焊剂(碱度B=1.0~1.5)熔敷金属的化学成分与焊丝的化学成分相近,焊缝含氧量有所降低。

经查焊材合格证书,CHF71H 属于高锰高硅低氟焊剂,按照相关标准说明属于酸性焊剂。同时,通过应用国际焊接学会(IIW)推荐的公式计算得出的CHF71H 焊剂碱度值为0.78 左右,为偏酸性焊剂。偏酸性焊剂形成的焊缝抗裂性较碱性焊剂要差。

同时,不排除焊工在焊剂重复使用过程中,可能存在受潮现象。焊缝焊接过程中存在不易脱渣的问题,可能存在焊剂保护不到位的情况。

3.4 焊缝组对时存在局部应力

若焊缝组对时存在局部应力,焊后可能诱发裂纹。

4 结语

通过现场调研和部分因素分析,本次疑似裂纹成因与以下三点有关:

(1)焊工在K 型坡口焊接时焊枪角度适应性差。由于该储罐B1 环焊缝采用K 型坡口,第一层焊接时,为了熔池深入到根部,焊枪角度倾斜较大。随着填充层、盖面层焊接,焊枪应及时进行角度调整,否则会容易导致电弧偏向坡口内,电弧推力对坡口下沿差,熔池铁水对直坡口下端“熔深”浅,从而造成焊缝假熔。在焊接应力、震动等外部条件下,“假熔”部位产生表面微裂纹,并向焊缝内部延伸。

(2)坡口气割后坡口表面硬度会受到速热、速冷影响产生硬化层,厚度约为1mm,硬度高达HB300,远远超过材料硬度HB210。

(3)通过国际焊接学会焊剂酸碱度计算公式得出,埋弧焊剂CHF71H 为酸性焊剂。酸性焊剂具有良好的焊剂工艺性能,焊缝成型容易掌握,但会使焊缝金属增硅,焊缝金属含氧量高,导致冲击韧性较低、抗裂性差。