增压发动机全浮式活塞销敲击噪声研究

2023-10-31李志波贺西平

李志波, 贺西平, 杨 依, 刘 强

(1.陕西师范大学 物理学与信息技术学院,西安 710119;2.海南师范大学 物理与电子工程学院,海口 571158; 3.一汽海马汽车有限公司,海口 570216)

发动机的活塞销噪声是一种不连续的敲击噪声,此敲击增加了振动,减小了零部件的疲劳寿命,敲击会产生汽车行业工程师所描述的“滴答”噪声,降低了车辆驾乘的舒适性。

Künzel等[1]针对客户的抱怨研究了活塞相关噪声,采用噪声信号和缸体外壁加速度信号作为评价指标,通过减小安装间隙、将活塞销向主推力面偏移等方法来减少活塞相关噪声。Werkmann等[2]将活塞销敲击振动信号与曲轴转角信号相关联,用主轴承座上测试的振动加速度值量化活塞销噪声,发现水温对此噪声有影响,对比缸体外壁和曲轴轴承座振动加速度值,得到活塞销噪声的传递路径。Moshrefi等[3]将噪声发生时刻与曲轴转角信号和点火信号相关联,获得活塞销噪声对应曲轴转角时刻,根据敲击噪声的特性,给出了活塞销与活塞销座间隙的推荐值。Yu等[4]设计并研制了试验装置来测量活塞销在连杆小头轴承中的位移,结合加速度信号发现活塞销敲击噪声出现在活塞销相对于连杆小头轴承运动反向时刻。

活塞销与连杆小头连接副处冲击载荷高, 供油压力低,离燃烧室近,温度高,连杆做钟摆运动,润滑油膜形成困难,其接触往往处于混合润滑状态。文献[5]的研究结果显示,在燃烧爆发峰值压力附近,油膜液动压力和轴承粗糙峰接触压力共同提供活塞销的支撑力。活塞销敲击噪声是带全浮式活塞销的曲轴连杆活塞系统运动中,活塞销与连杆小头轴套之间发生相对运动产生,属于带间隙的多体动力学接触碰撞问题。国内外有不少研究者利用间隙中不考虑润滑作用和考虑润滑作用两种理论对此噪声和接触问题进行了研究。

对于不考虑润滑的带间隙的多体机构系统动力学研究, Flores等[6-7]建立了圆柱接头不考虑润滑接触的碰撞模型,试验和计算结果显示间隙和转速对多体系统的动力学性能有很大影响,在高速和大间隙情况下,碰撞产生的加速度最大值是无间隙下物体运动加速度值的20倍。Hu等[8-9]研究了碰撞时轴套压缩过程和恢复过程能量损耗的不同,用迟滞阻尼系数来表征碰撞过程中的能量损失,得出随着间隙的增大,敲击力增大,负载频率由2 Hz增大到7 Hz,敲击力增大了20%。赵帅等[10]将冲击函数引入到接触力模型,计算得到刚体和柔性体连杆模型下的活塞加速度曲线,结果显示在活塞上下止点位置处出现了多次加速度跳变,表明活塞销和连杆小头轴承在活塞运行至上下止点位置处出现了多次碰撞。敬谦等[11]考虑了接触零部件表面涂层的影响,将涂层的等效弹性模量引入圆柱副内接触力模型,数值计算结果显示加速度曲线在滑块上下止点位置处出现了多次加速度跳变。以上研究结果显示在一个循坏周期内,活塞、滑块加速度曲线出现多次跳变,表明零部件之间存在多次的碰撞。

对于考虑润滑的带间隙的多体机构系统动力学研究,由于活塞销与连杆小头之间存在相对摆动,又存在相对径向运动,因此需要同时考虑动压润滑效应和挤压润滑效应。Patir 等[12]在雷诺方程基础上通过数值计算引入压力流量因子和剪切流量因子获得了平均雷诺方程,用于分析表面粗糙度对润滑接触的影响。Flores等[13]将雷诺方程内嵌入刚性的多体动力学系统,建立了考虑润滑有间隙的多体系统动力学模型,计算结果显示在一个工作循环内接触副发生了2次碰撞。Tian等[14]进一步将弹性流体动压润滑(elasto-hydrodynamic lubrication, EHL)模型集成到柔性多体系统的动力学系统。左正兴等[15]对半浮式活塞销噪声产生的机理进行了研究,仿真结果显示噪声产生时刻为活塞销受力上下方向反转时刻,噪声随着活塞销与连杆小头轴套间隙增大而增大,发动机转速升高而增大,最大爆发压力对活塞销噪声的影响很小。Fang等[16]针对全浮式活塞销,将EHD模型嵌入活塞销与活塞销座、连杆小头轴承,计算结果显示在一个工作循环内活塞销存在强烈的振动和冲击。赵道利等[17]研究了滑动轴承中润滑油温度不稳定引起的转子系统振动问题,发现温度的升高有利于转子在低速时的稳定运行。尹秀婷等[18]针对活塞销噪声,基于EHD模型对连杆小头供油量、供油方式、配合间隙、供油温度、连杆小头轴承粗糙度和活塞销刚度进行了仿真研究, 结果显示连杆小头润滑状态为活塞销敲击噪声的重要影响因素。以上研究的结果显示,采用考虑润滑的带间隙的多体系统动力学理论,在一个工作循环内活塞销碰撞次数和碰撞时刻与活塞销相对于轴承运动反向次数和时刻相关,这与Merkmann等、Moshrefi等和Yu等的试验结果吻合,可知用考虑润滑的带间隙的多体动力学接触碰撞模型更适合活塞销敲击噪声分析。

以上的研究大都是针对此噪声产生原因中的接触副的间隙大小、润滑进行相关的研究,对活塞销噪声产生的条件以及在轴承上增加润滑沟槽对此噪声作用研究不足。

为了分析活塞销敲击噪声产生的原因,以及有效的控制方法。本文基于EHD理论建立了带全浮式活塞销的曲轴-连杆-活塞机构动力学模型,仿真计算了不同负载、活塞销间隙、润滑油温度、润滑油槽对活塞销敲击噪声的影响,试验验证了仿真计算结果。

1 基于EHD理论的带间隙多体系统动力学建模

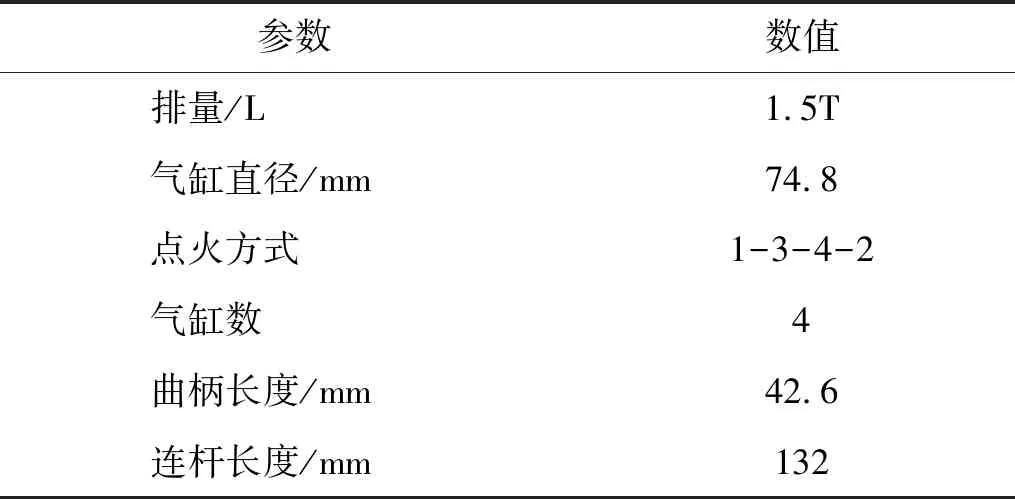

某型号四缸增压汽油机开发过程中存在活塞销敲击噪声。此噪声主观表现为低速、小负载时明显,负载提升后无法辨识,以该机型为研究对象进行调查研究。发动机基本参数如表1所示。

表1 增压发动机基本参数

图1为全浮式活塞销模型,活塞销可以在活塞销座和连杆小头轴承中旋转和沿径向移动。

图1 全浮式活塞销模型

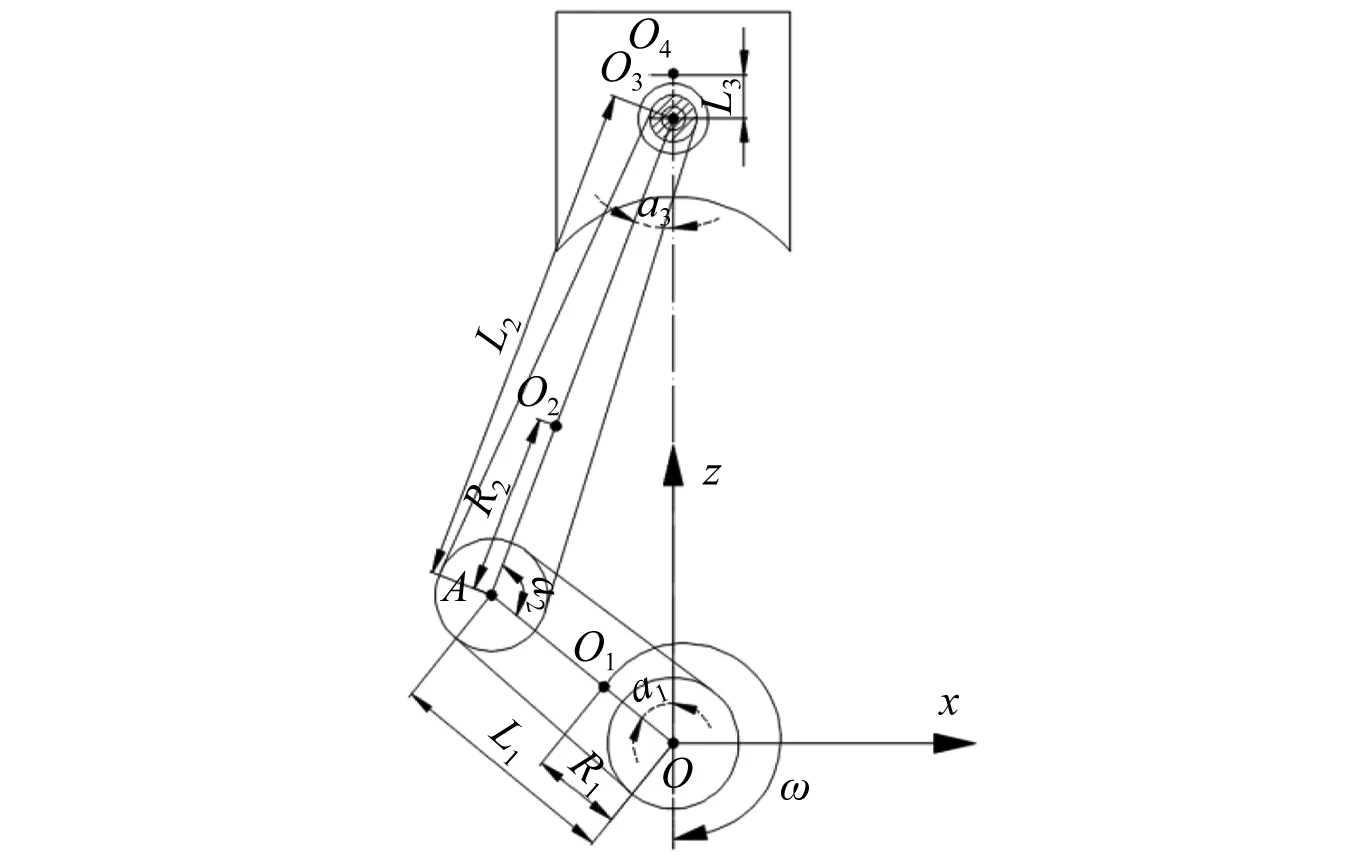

以主轴承中心点为原点,建立曲柄连杆系统平面坐系O-XYZ,曲轴-连杆-活塞运动关系如图2所示。图2中:Oi(i=1,2,3,4)分别为曲轴柄、连杆、活塞销和活塞的质心;ω为曲柄的旋转角速度;L1为曲柄长度;L2为连杆长度;L3为活塞销质心到活塞质心的距离;αi(i=1,2,3,4)分别为曲柄与Z轴的夹角、连杆与曲柄的夹角和连杆与Z轴的夹角。

图2 曲轴-连杆-活塞运动图

当活塞销与连杆小头之间无间隙,即理想接触时,在曲柄、连杆、活塞销和活塞的质心分别建立局部坐标O1-X1Y1Z1,O2-X2Y2Z2,O3-X3Y3Z3和O4-X4Y4Z4可以得到质心局部坐标与系统坐标的关系为

(1)

(2)

(3)

(4)

式中,φi(i=1,2,3,4)分别为曲柄、连杆、活塞销和活塞的编号)为系统坐标原点到各部件质量中心连线与Z轴的夹角。

根据牛顿-欧拉方法,建立曲轴-连杆-活塞的动力学方程

(5)

式中:i=1,2,3,4分别为曲柄、连杆、活塞销和活塞的编号;ri=(xi,yi,zi)T为质心坐标;φi=(0,0,φi)T为质心空间角度;Fi=(Fix,0,Fiz)T为质心所受外力;g=(0,0,g)为重力加速度;Ii=diag(Iix,Iiy,Iiz)为转动惯量矩阵。

活塞的运动受到气缸的约束,由式(1)~式(5)式可求得活塞销质心在Z方向的位移、速度和加速度。

当存在间隙时,多体动力学方程为

(6)

式中,f为间隙引起的碰撞力,此力主要由碰撞时刻油膜压力和粗糙峰接触压力产生。

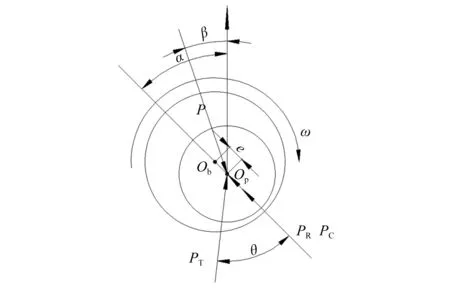

活塞销与连杆小头轴套之间存在间隙,间隙之间有润滑油,任一瞬时,活塞销轴心Op的位置取决活塞销载荷P,动压润滑承载力PR,挤压润滑承载力PT,粗糙峰接触承载力Pc的平衡关系,如图3所示。图3中:α为活塞销中心和轴套中心连线与Z轴的夹角;β为活塞销受动力系统的压力P与Z轴的夹角;θ为动压润滑压力与挤压润滑压力的夹角。

图3 油膜承载力与活塞销载荷平衡

在发动机一个工作循环内,轴套内的润滑油存在动压和挤压两种效应,同时考虑轴承表面粗糙度,采用平均流量粗糙度模型,相应的雷诺方程为

(7)

当活塞销负载大于油膜提供的承载力后,存在活塞销和连杆小头轴承微粗峰接触。根据Greenwood/Tripp[19]理论,各向同性表面的峰元接触压力的计算方程为

(8)

(9)

(10)

式中:σ1和σ1分别为活塞销和连杆小头轴承内表面粗糙度;ηs为粗糙表面的峰源密度;β为峰元曲率半径;E为综合弹性模量;v1和v2分别为活塞销和连杆小头轴承泊松比。

2 仿真计算及结果分析

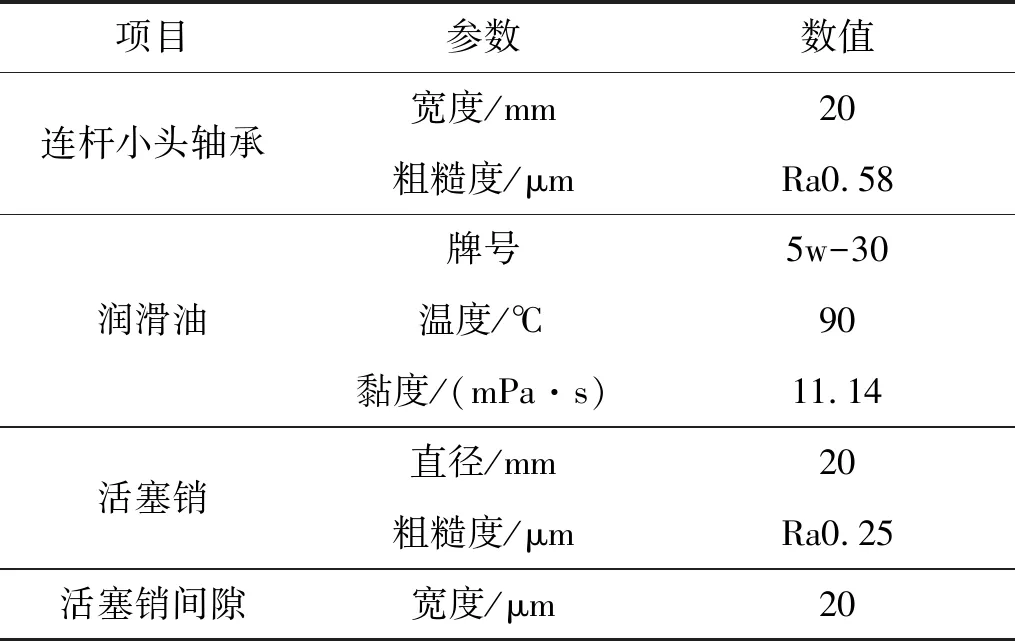

连杆小头轴承与活塞销接触对相关参数,如表2所示。

表2 接触对计算基本参数

建立曲轴-连杆-活塞单缸模型,连杆有限元模型如图4所示,连杆小头轴套采用3层网格,轴向24单元。 活塞销与连杆小头接触部分轴向24单元,周向网格与小头轴承相同。

图4 连杆有限元模型

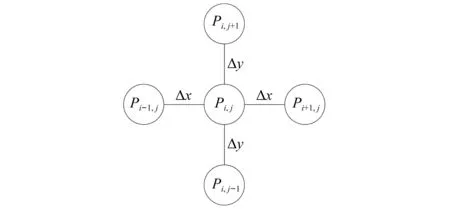

本文采用中心差分方法和超松弛迭代法计算求解求解式(7),采用等距网格,相邻节点间的差分关系如图5所示,采用中差分公式,可以获得中心点pi,j偏微分式(11)。

图5 差分关系示意图

(11)

式(7)可以写成

(12)

式中,A,B,C,D,F可以由式(7)获得。将式(11)代入式(12),得到各节点压力与相邻节点压力的关系式

(13)

式中,CN,CS,CE,CW,G可以通过式(11)式(12)用A,B,C,D,F以及Δx,Δy进行表示,详见文献[20]。

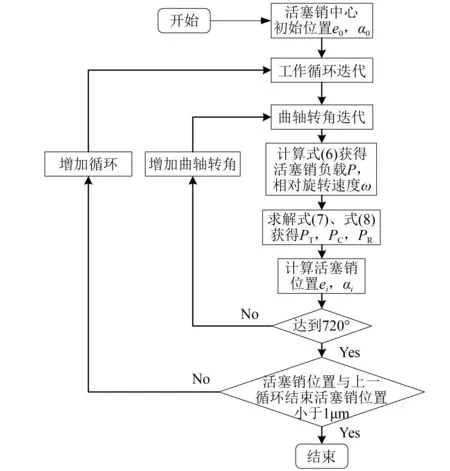

由于活塞销运动状态和受力随曲轴转角改变而改变,活塞销轴心运动轨迹求解需要依靠数值计算方法,曲轴转角迭代步长为0.001 25°,求解流程如图6所示。迭代计算结束后,获得了活塞销运动位移、速度、加速度随曲轴转角变化的曲线和每曲轴转角下油膜液动压力、粗糙峰接触压力。

图6 程序计算总流程图

2.1 负载15 N·m计算结果分析

发动机转速1 000 r/min,输出扭矩15 N·m时测试获得的燃烧爆发压力施加在活塞上,润滑油温度90 ℃,活塞销与连杆小头轴承间隙20 μm,无润滑油沟槽条件下仿真结果如下。

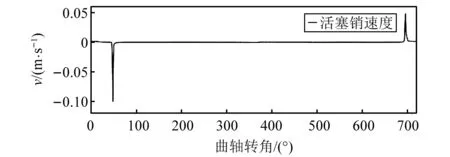

图7是活塞销相对于连杆小头轴承运动Z向的速度图,曲轴转角0°对应排气上止点,在一个工作循环720°内,计算得到活塞销相对于连杆小头轴承运动的速度峰值为-0.103 m/s和0.048 m/s。Yu等的试验结果显示,无敲击噪声时活塞销相对速度为0.04 m/s,存在敲击噪声时活塞销相对速度为0.12 m/s。活塞销的计算速度与Yu等的实测速度相当,Yu等的测试对象为4缸汽油发动机,试验工况为静置发动机12 h后冷起动直到稳定怠速,测试活塞销相对连杆小头的运动状态和活塞销敲击噪声。本文仿真工况与其冷怠速阶段一致,可以在一定程度上说明本文模型的正确性。

图7 活塞销相对于连杆小头轴承速度图

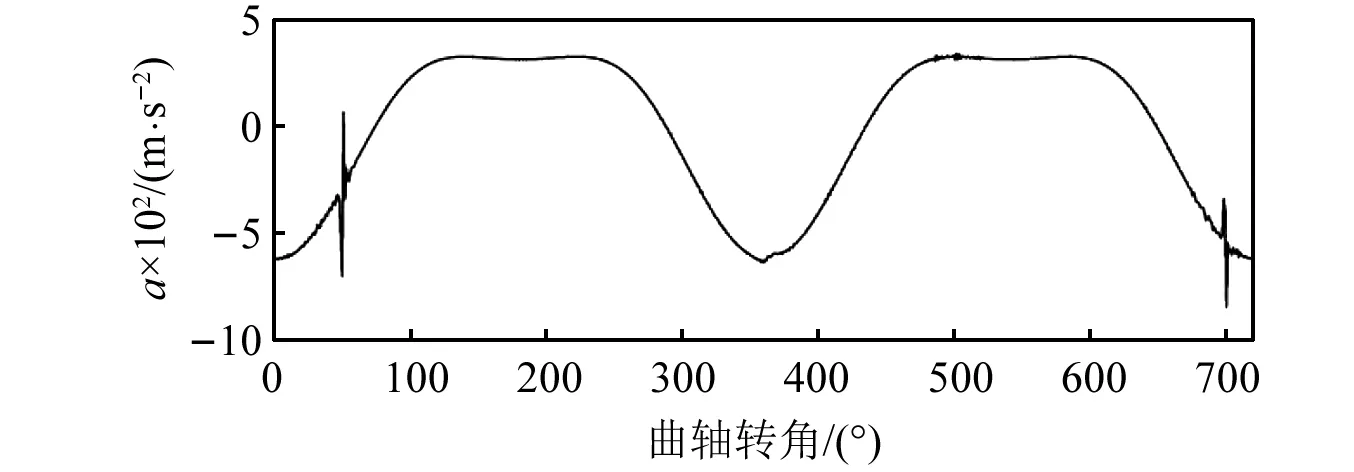

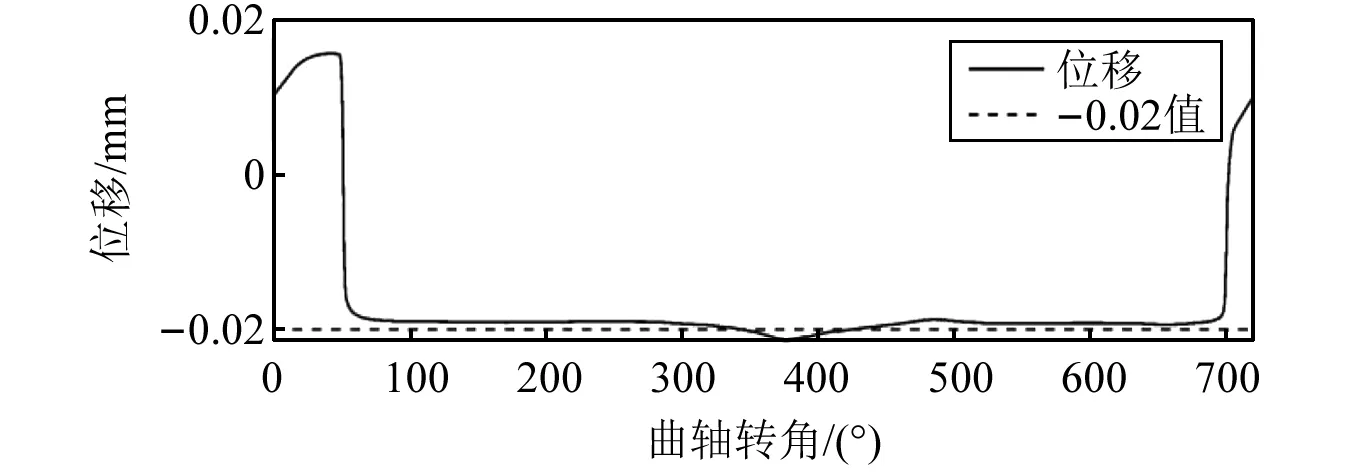

图8是活塞销的Z向加速度曲线图,在一个工作循环720°内活塞销敲击产生了2次加速度跳变。第1次加速度跳变在进气冲程中的45°~56°角度范围;第2次加速度跳变在排气冲程中的694°~702°角度范围。后续采用此加速度跳变值来衡量活塞销敲击的强烈程度。

图8 1 000 r/min, 15 N·m活塞销加速度图

图9为活塞销相对于小头轴承的Z向位移图。结合图8可知,第1次加速度跳变处,活塞销从连杆小头轴承的顶部向下运动至轴承底部;第2次加速度跳变处,活塞销从轴承底部向上运动至轴承顶部。活塞销间隙值为0.02 mm,两次敲击时刻,活塞销和连杆小头轴承之间最小间隙为4.8 μm,大于轴承粗糙度值Ra0.58,说明活塞销并未与小头轴承直接碰撞。活塞销在向轴承底部或顶部运动时敲击润滑油使得油膜厚度迅速变小,压力增大,导致活塞销的Z向振动,产生活塞销噪声。

图9 活塞销相对于连杆小头位置图

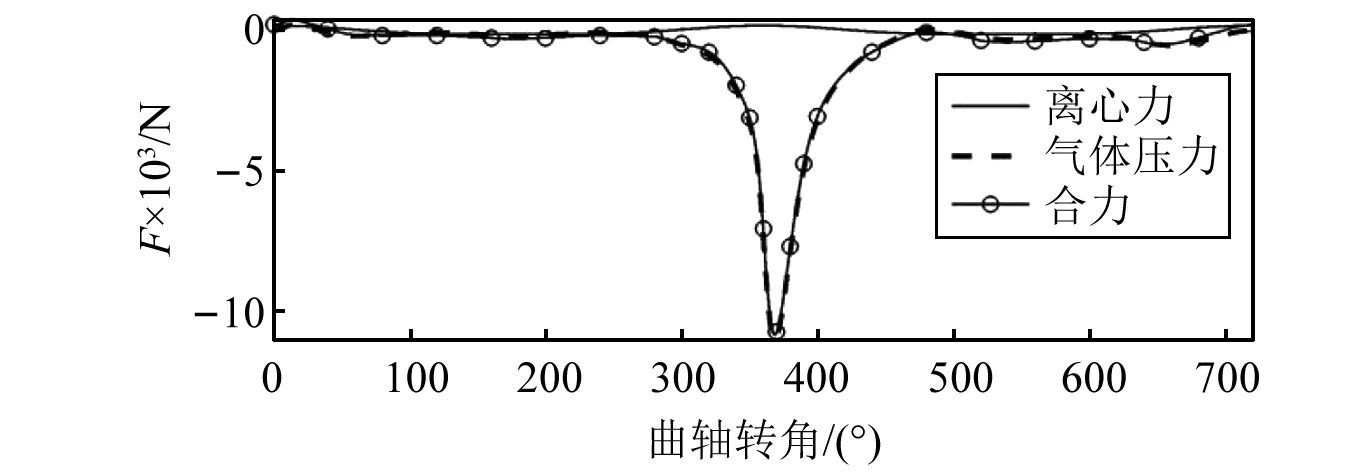

图10、图11是活塞销在一个工作循环720°的Z向受力图。在0°~45°和694°~720°角度范围,活塞销受力为正值,活塞销受力方向向上;在46°~694°角度范围,活塞销受力为负值,活塞销受力方向向下。结合图9可知在进气行程,活塞销受力由正向负变向时,活塞销从连杆小头轴承顶部运动至轴承的底部;在排气冲程,活塞销受力由负向正变向时,活塞销从连杆小头轴承底部运动至轴承顶部。活塞销Z向受力变向时刻对应活塞销加速度跳变时刻,通过活塞销的Z向受力可以推断出活塞销的敲击时刻。

图10 活塞销受力图

图11 活塞销受力图(0°~100°)

图7~图11说明只有当活塞销和连杆小头轴承之间间隙存在和活塞销受力在Z方向发生变向时,才可能产生此噪声,可以参考活塞销受力穿越0轴时曲轴转角判断敲击时刻。仿真结果显示进气冲程敲击强烈程度大于排气冲程,试验测试也只在进气冲程测试到明显的噪声信号,后续重点分析进气冲程范围内各参数的变化情况。

2.2 不同负载

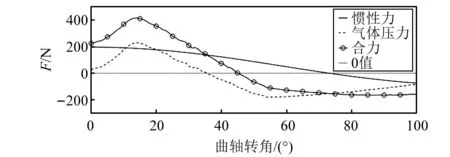

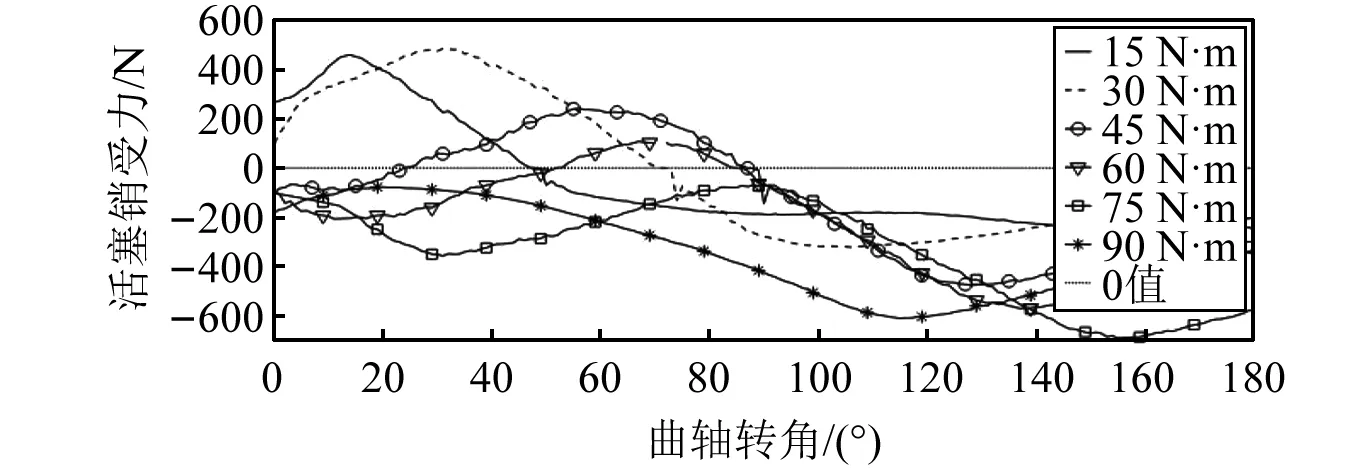

分别加载15 N·m,30 N·m,45 N·m,60 N·m,75 N·m和90 N·m时测试到的缸压曲线。活塞销Z向加速度计算结果如图12所示。

图12 不同负载下加速度曲线图

负载扭矩为15 N·m~45 N·m,敲击位置向右侧移动,通过带通滤波,负载为45 N·m时的敲击强烈程度比负载15 N·m时增加到240%,负载60 N·m时,出现了两次敲击,敲击程度减小到58%,负载大于75 N·m后,无加速度跳变,表明无敲击产生。在负载15 N·m~60 N·m内,此噪声敲击时刻的范围是在排气上止点后45°~90°的曲轴转角范围内。

图13为不同负载下活塞销Z向受力图。由图13可知,随着负载增加,排气冲程结束后活塞销Z向负向受力逐渐增大。活塞销所受气体压力和离心力的合力与0轴的交点在移动,因此敲击时刻随负载变化而变化。当负载为60 N·m时,合力在进气冲程两次穿越0值轴,于是出现了两次敲击。负载大于75 N·m后,气体压力大于活塞销的离心力,活塞销所受合力未发生变向,无敲击产生,活塞销敲击噪声消失。

图13 不同负载下活塞销受力

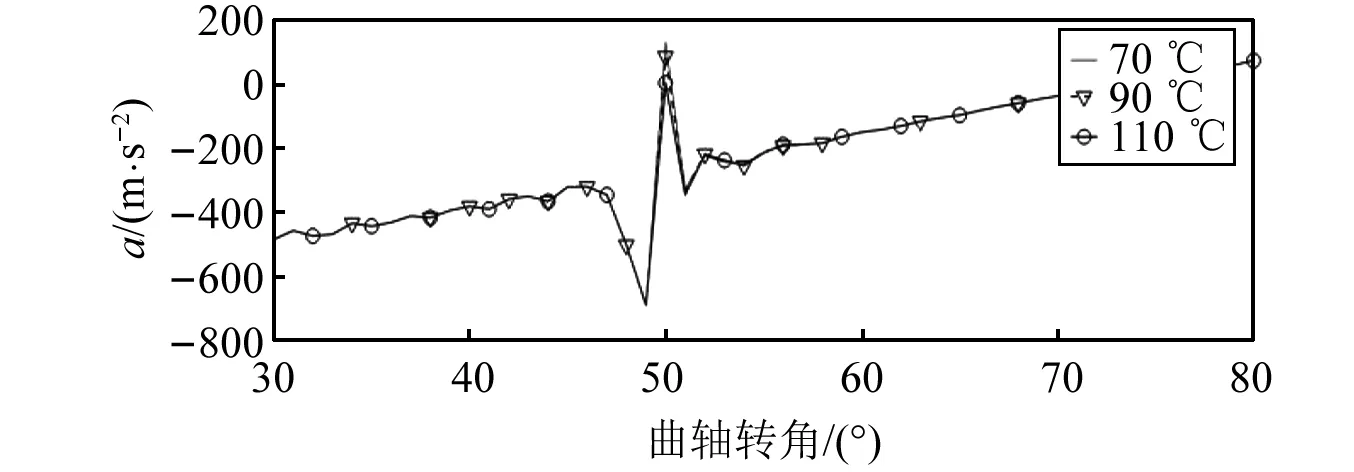

2.3 不同机油温度

机油温度影响其动力黏度,油膜压力与机油动力黏度相关,考虑改变机油温度来改变油膜的液动压力。

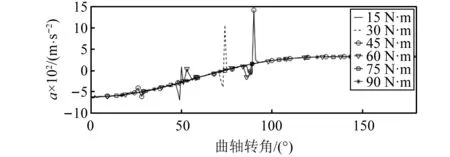

图14是1 000 r/min,15 N·m工况下不同机油温度下活塞销加速度曲线。由图14可知,随着温度的升高,敲击程度略有下降,润滑油温度对此敲击影响不明显。

图14 不同机油温度下活塞销加速度曲线

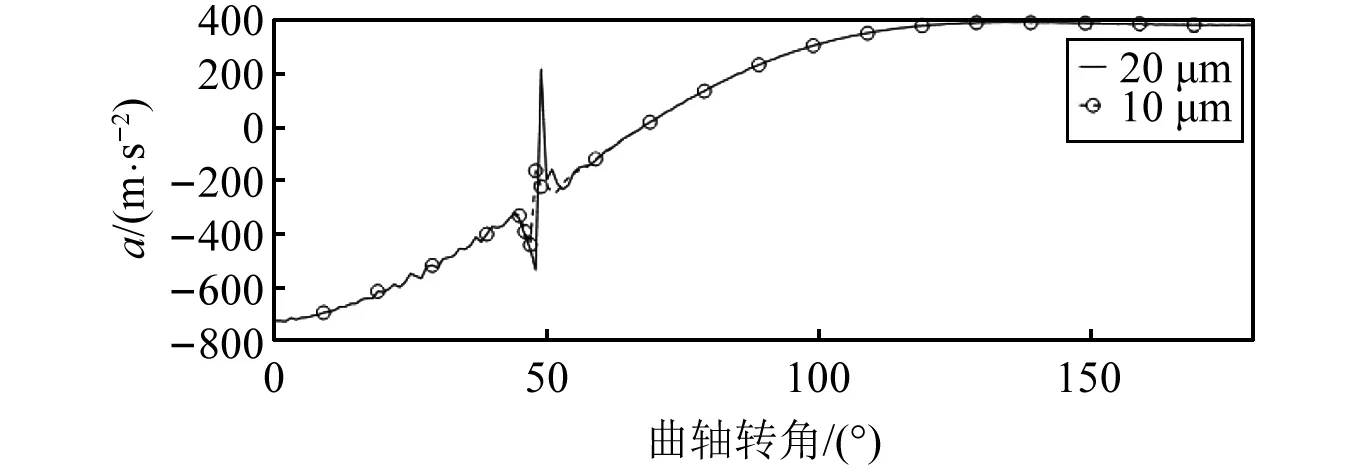

2.4 间隙20 μm和10 μm

图15是间隙为20 μm和10 μm下活塞销加速度曲线,间隙对此噪声有较大影响,减小间隙可明显削弱此敲击,但是间隙值影响着运动部件之间的摩擦、可靠性和生产一致性,需要综合考虑减小间隙的影响,可以适当减小此间隙来减小活塞销噪声。

图15 不同间隙下活塞销加速度曲线

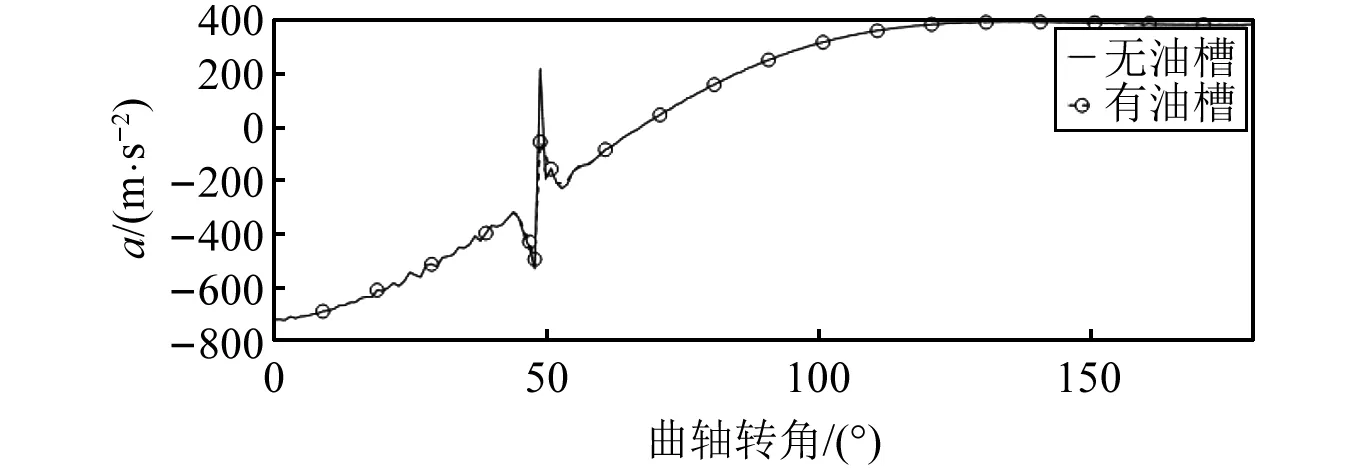

2.5 增加润滑油槽

由图16可知,在连杆小头轴承上增加抛物线润滑油槽对此噪声影响明显,增加油槽后敲击程度明显下降。

图16 有、无油槽活塞销加速度曲线

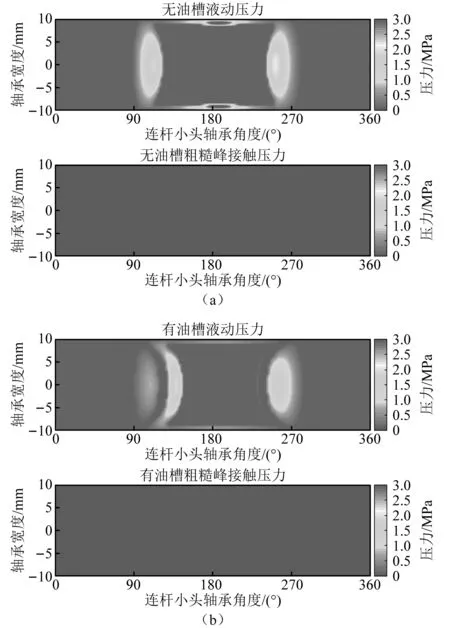

图17为活塞销加速度跳变峰值时刻润滑油膜液动压力和粗糙峰接触压力图。0°为轴承顶部,180°为轴承底部。在敲击瞬间,有、无润滑油槽时都只有液动压力,没有粗糙峰接触压力,说明此时的敲击只敲在油膜上,并未碰撞到连杆小头轴承。无油槽时油膜液动峰值压力为3.6 MPa,在连杆小头轴承上增加油槽后,油膜液动峰值压力1.9 MPa,可以推断,润滑油在受到相同强烈程度的敲击时,小头轴承上的润滑油沟槽提升了油膜作用面积,降低了油膜液动峰值压力,显著降低了活塞销敲击的强烈程度。

图17 有、无油槽润滑油压力图

3 试 验

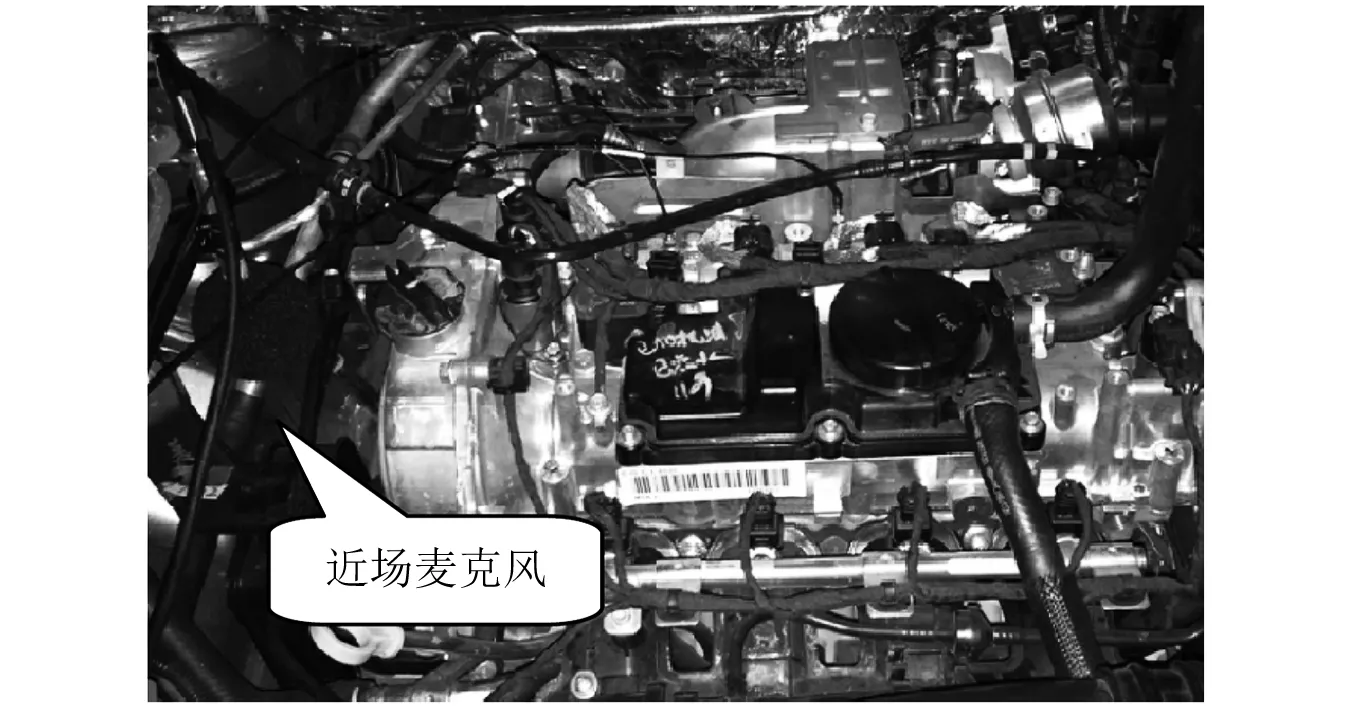

内燃机在发动机试验台架上运转,在内燃机缸体近场20 cm处安装声压传感器,采用朗德24通道采集设备,如图18所示。

图18 麦克风传感器安装位置

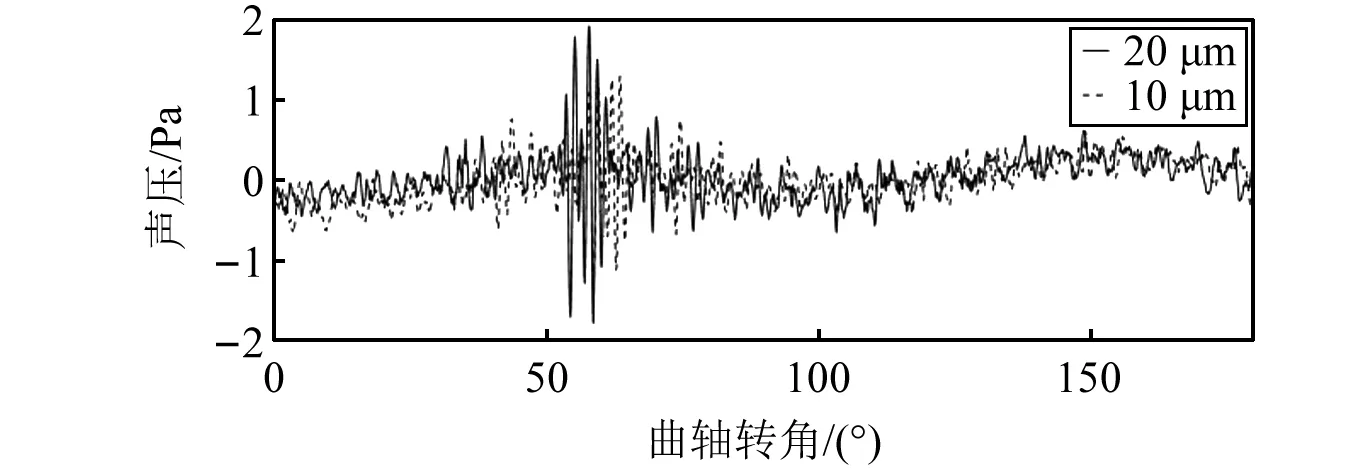

组装两台内燃机,控制活塞销和连杆小头轴套间隙为20 μm和10 μm,试验工况为1 000 r/min,负载15 N·m,润滑油温度90 ℃,试验测试噪声结果如图19所示。

图19 不同间隙噪声曲线

活塞销与连杆小头轴套之间的间隙减小,在敲击时刻噪声声压绝对值减小,与图15仿真结果趋势相同。考虑到运动副的有效润滑和生产工艺,此间隙不能无限减小,一般最小值为5 μm。

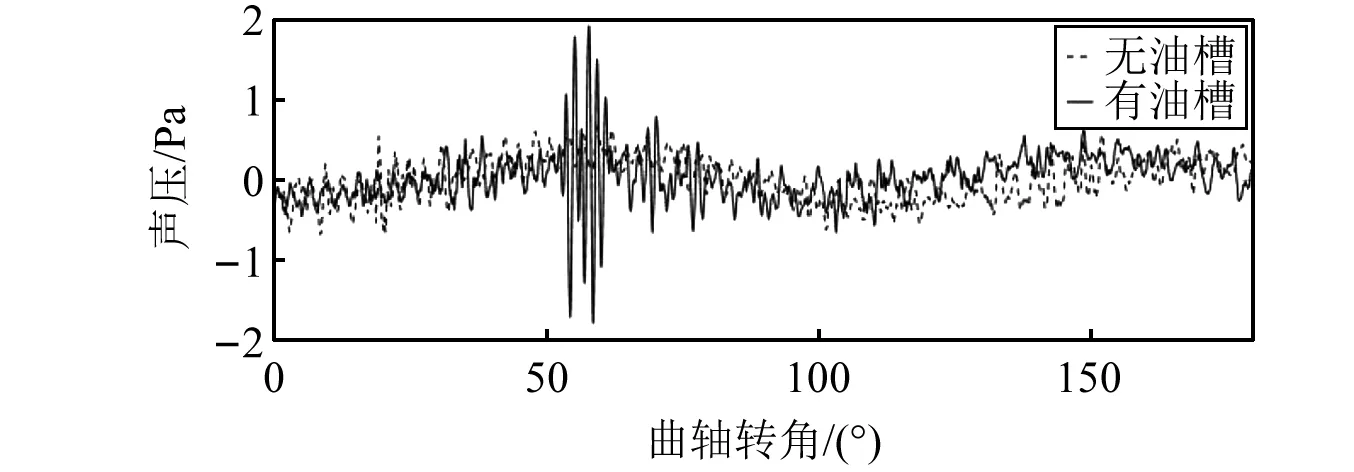

增加润滑油沟槽,进行有、无沟槽对比试验,增加沟槽状态下连杆小头如图20所示。

图20 增加油槽后连杆

图21为1 000 r/min,负载15 N·m,润滑油温度90 ℃。间隙20 μm,有、无沟槽对比试验结果。连杆小头轴套上增加润滑油沟槽后,在原敲击对应曲轴转角时刻,活塞销敲击噪声消除,与图16仿真结果相符。最终通过在连杆小头轴承上增加油槽,降低了敲击时刻油膜液动压力,消除了此噪声。

图21 有无油槽噪声曲线

4 结 论

为了解决发动机的活塞销敲击噪声问题,基于弹性流体动压润滑理论建立了带全浮式活塞销的曲轴连杆活塞动力学模型。对不同负载、活塞销间隙、润滑油温度和润滑油槽对此噪声的关系进行了仿真分析和试验验证,得到以下结论:

(1)全浮式活塞销敲击导致连杆小头轴套上的油膜厚度迅速变小,压力增大,导致活塞销Z向振动,产生出敲击噪声。当活塞销和连杆小头轴承之间间隙存在和活塞销受力在Z方向发生变向时,才可能产生此噪声,可以参考活塞销受力穿越0轴的曲轴转角判断敲击噪声产生时刻。

(2)发动机在1 000 r/min运转,随着内燃机负载上升,此噪声在排气上止点后45°~90°曲轴转角范围内出现;负载大于75 N·m,此噪声消失;活塞销与连杆小头轴承之间的间隙由20 μm减小到10 μm,敲击噪声减小;润滑油温度对此敲击影响不明显;在连杆小头轴承上增加润滑油槽后,润滑油膜液动压力峰值由3.6 MPa降低至1.9 MPa,敲击强度显著减小,甚至消除了此噪声。