铝合金宽幅带筋型材挤压模具优化设计

2023-10-30李鹏伟董晶飞韩启强王向杰

李鹏伟,董晶飞,何 强,姜 珊,韩启强,蒋 敏,王向杰

(1.东北大学 材料科学与工程学院,辽宁 沈阳 110819; 2.辽宁忠旺集团有限公司,辽宁 辽阳 111003)

铝合金型材具有重量轻、强度高、耐腐蚀性好等特点,广泛应用在轨道交通、航空航天、船舶、机械等领域。目前市场上需求较多的船用铝合金带筋型材一般宽度较大。采用传统挤压模具生产的带筋型材宽度小,无法直接满足客户要求,通常需将多个半成品进行焊接组合成大宽幅带筋型材,整个生产过程工序繁琐、成本较高,并且组装后的船板整体强度、耐腐蚀性不佳[1-3]。本文从模具结构设计的角度出发,研究大宽幅筋型材一次成型模具方案,以减少船用带筋型材的焊接工序,降低生产成本,提高生产效率。由于传统的模具结构设计主要是通过以往经验对设计过程中各要素进行预估和判断,既延长了设计和生产周期,又要投入较大的试错成本。数值模拟技术可有效解决这一问题。本试验借助HyperMesh有限元分析软件,对挤压过程中模具的受力及位移情况进行模拟分析,再结合挤压生产的实验验证,从而得出较优的模具结构,实现船用铝合金宽幅带筋型材一体成型。

1 试验方案

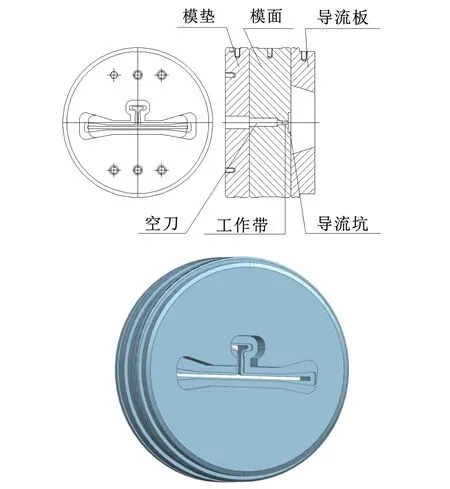

通常船用带筋型材采用宽展挤压法生产,即在圆挤压筒工作端增设宽展导流板,实心圆铸锭在导流板的作用下产生预变形,高度降低,宽度逐渐增加到大于挤压筒直径,从而充分填充模孔挤出制品。图1为辽宁忠旺集团有限公司55 MN挤压机生产的单筋型材的模具设计图,单筋型材宽150 mm。以现有宽展挤压法生产的型材宽度最大为挤压筒直径的30%,无法满足市场需求。本试验研究的船用带筋型材为5×××系铝合金。

图1 单筋型材模具设计图

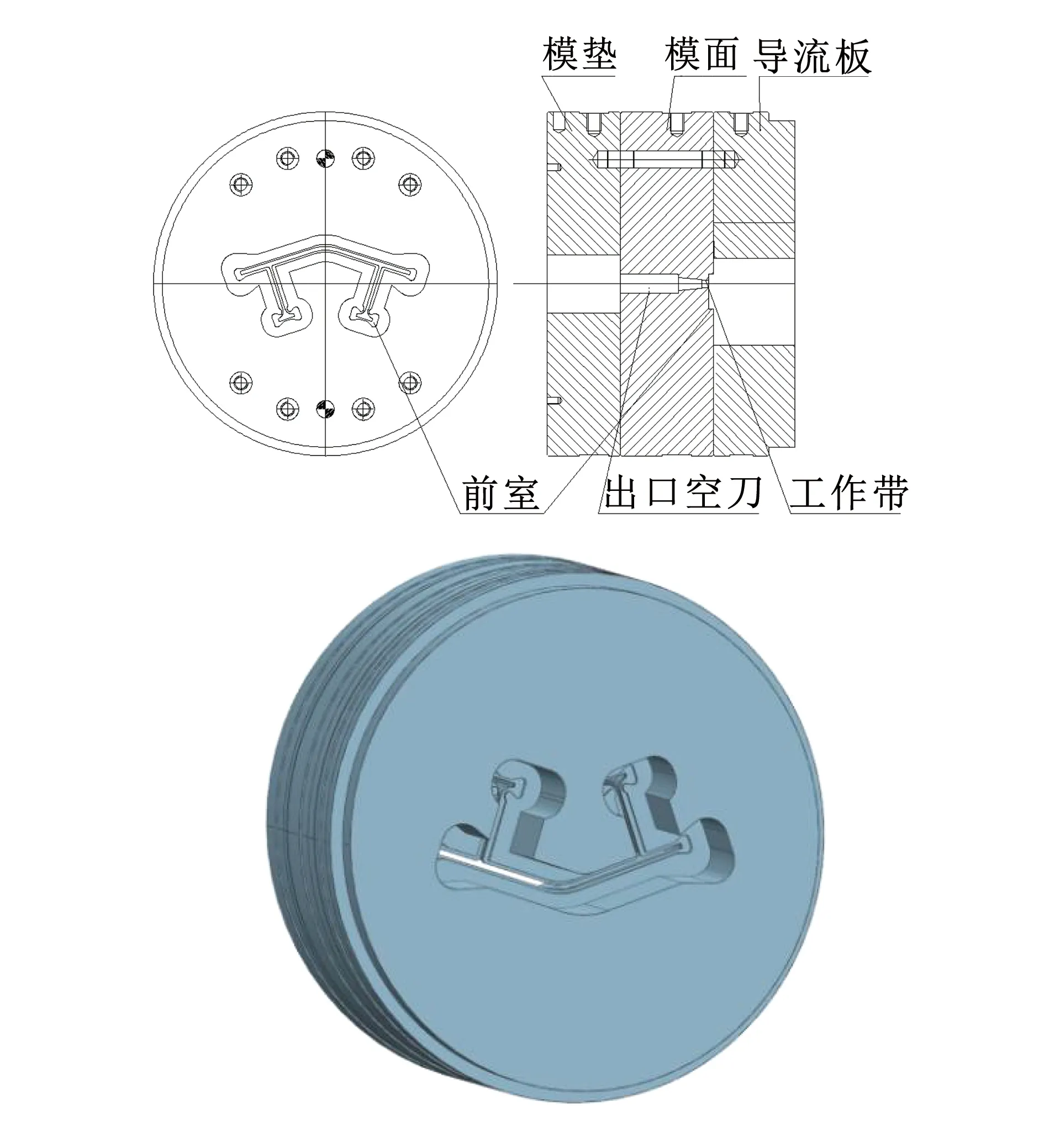

1.1 双筋型材挤压模具

双筋型材挤压模具采用普通平面模设计,将两个单筋型材合为一体,经展平其宽度较单筋型材宽了一倍。采用55 MN挤压机生产,将双筋型材截面进行调整,改成“V”形结构,以利于挤压生产。在实际生产过程中,铸锭在模具中通过性良好,挤压力适中,制品易挤压成形,经后续加工展平,可得到宽度较单筋型材宽一倍的高质量双筋型材。但实际运用中,宽幅带筋型材仍需多个双筋型材焊接成形,无法解决生产成本高、效率低、制品强度不均匀等问题。模具结构图如图2所示。

图2 双筋型材模具设计图

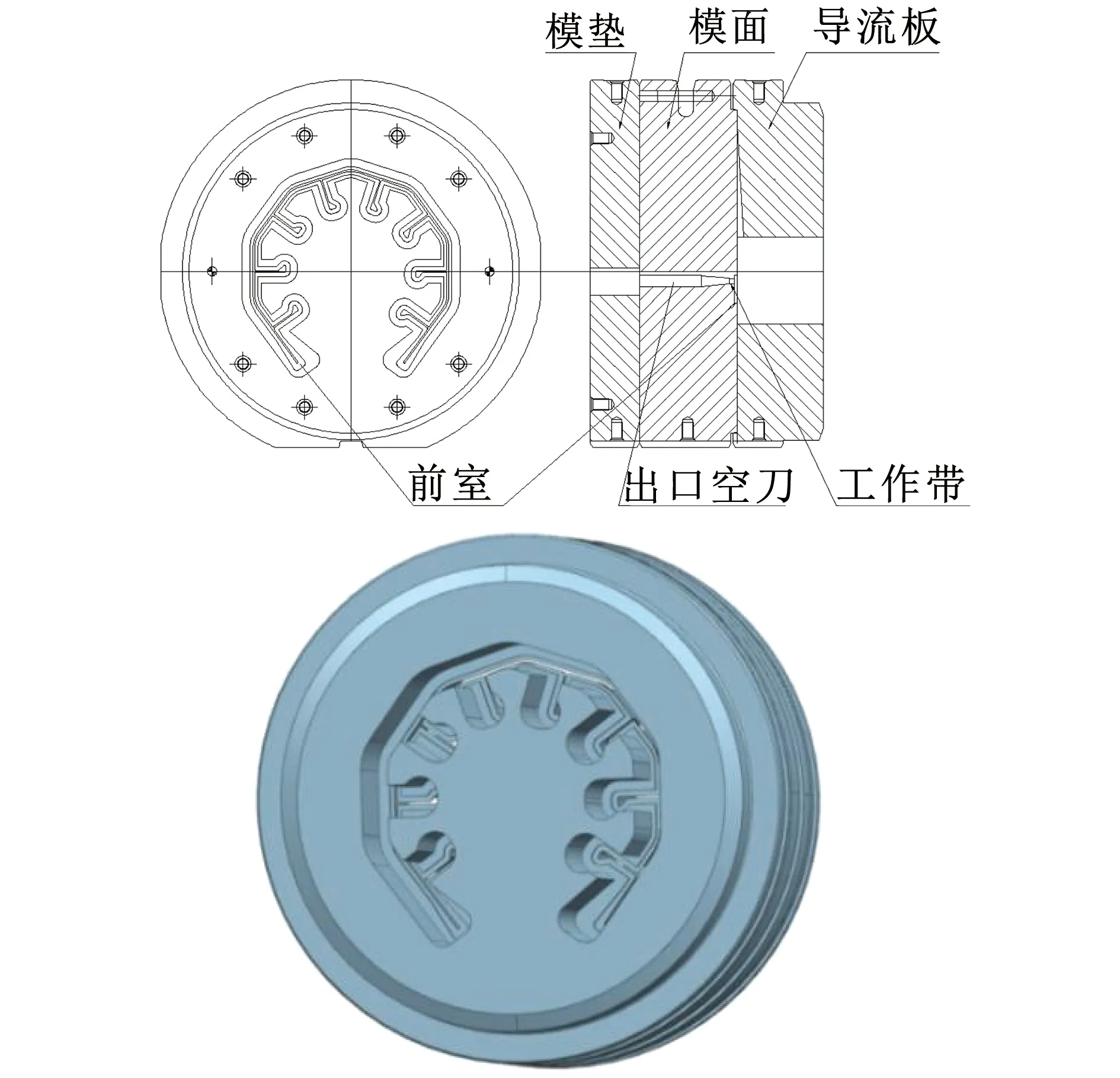

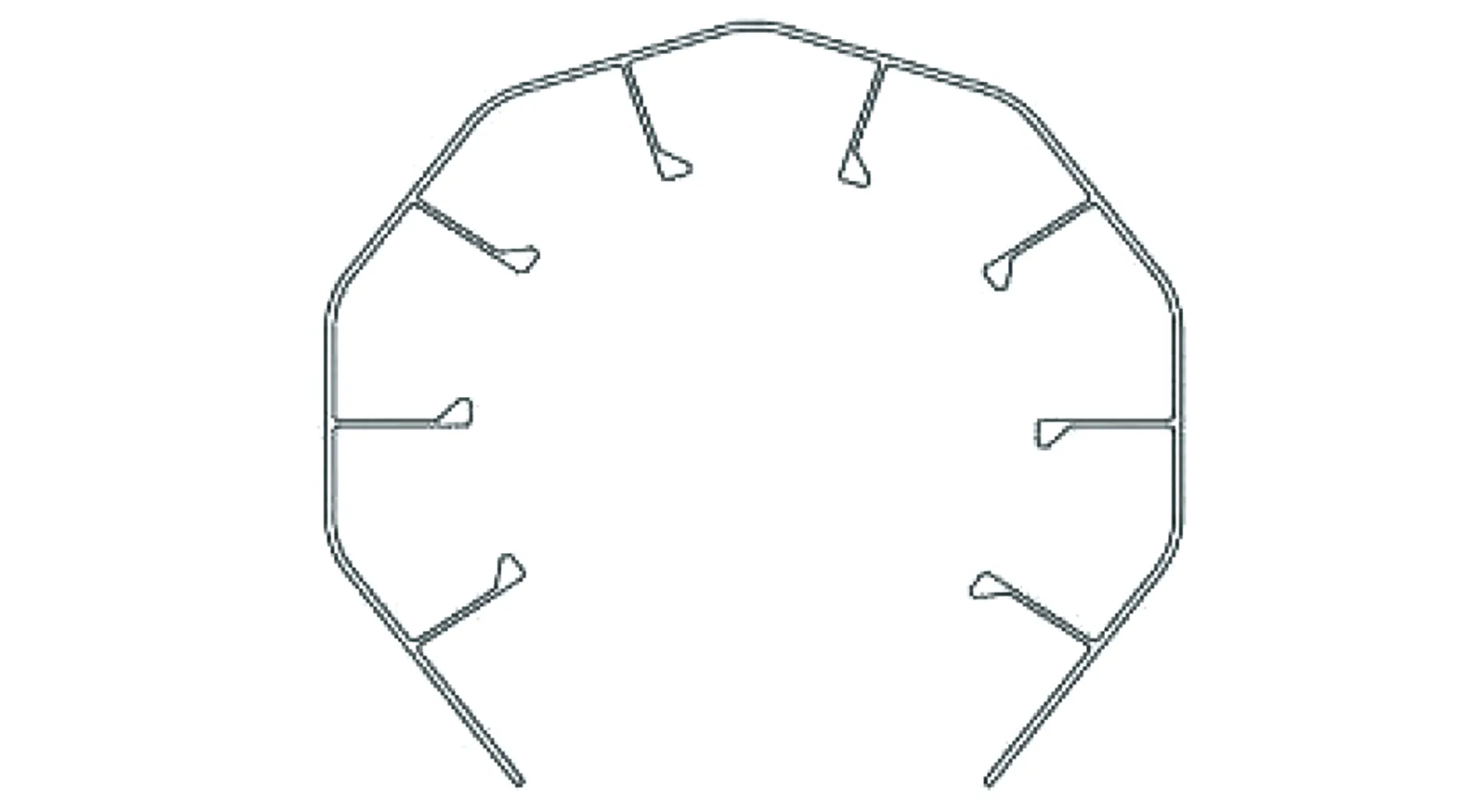

1.2 “C”环带筋型材挤压模具

“C”环八筋挤压模具采用普通平模设计。为减少后续焊接加工和展平工作,将带筋型材结构调整为多个数量、同一角度的截面包围成的“C”形环,挤压后再加工展平,展平后带筋型材宽可达1 200 mm。但由于“C”形带筋型材特殊结构,造成挤压模具芯部面积加大,模具受力面积增加,模具易产生塌陷等塑性变形,甚至挤压模具断裂失效。模具设计如图3所示。

图3 “C”环八筋型材模具设计图

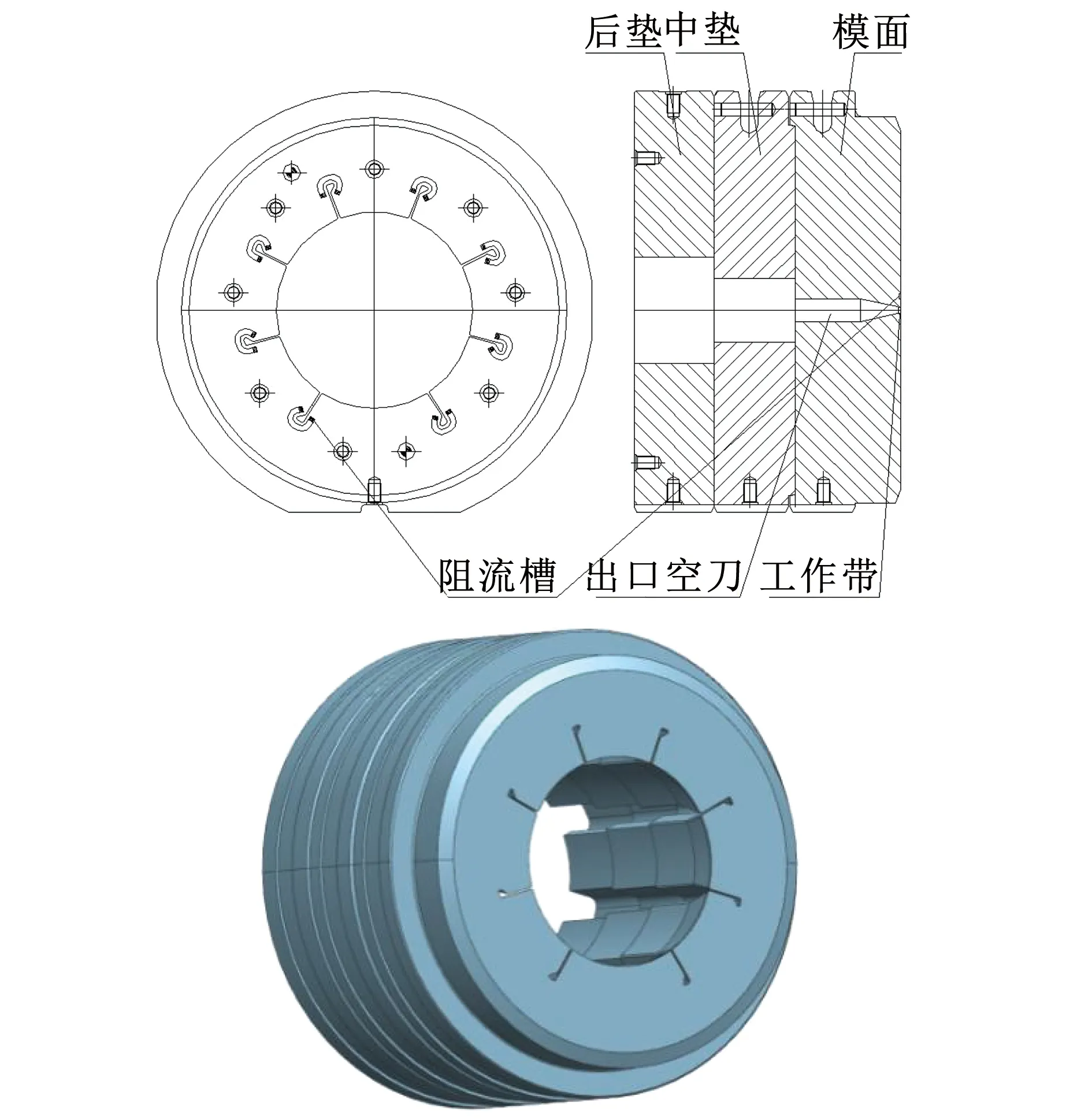

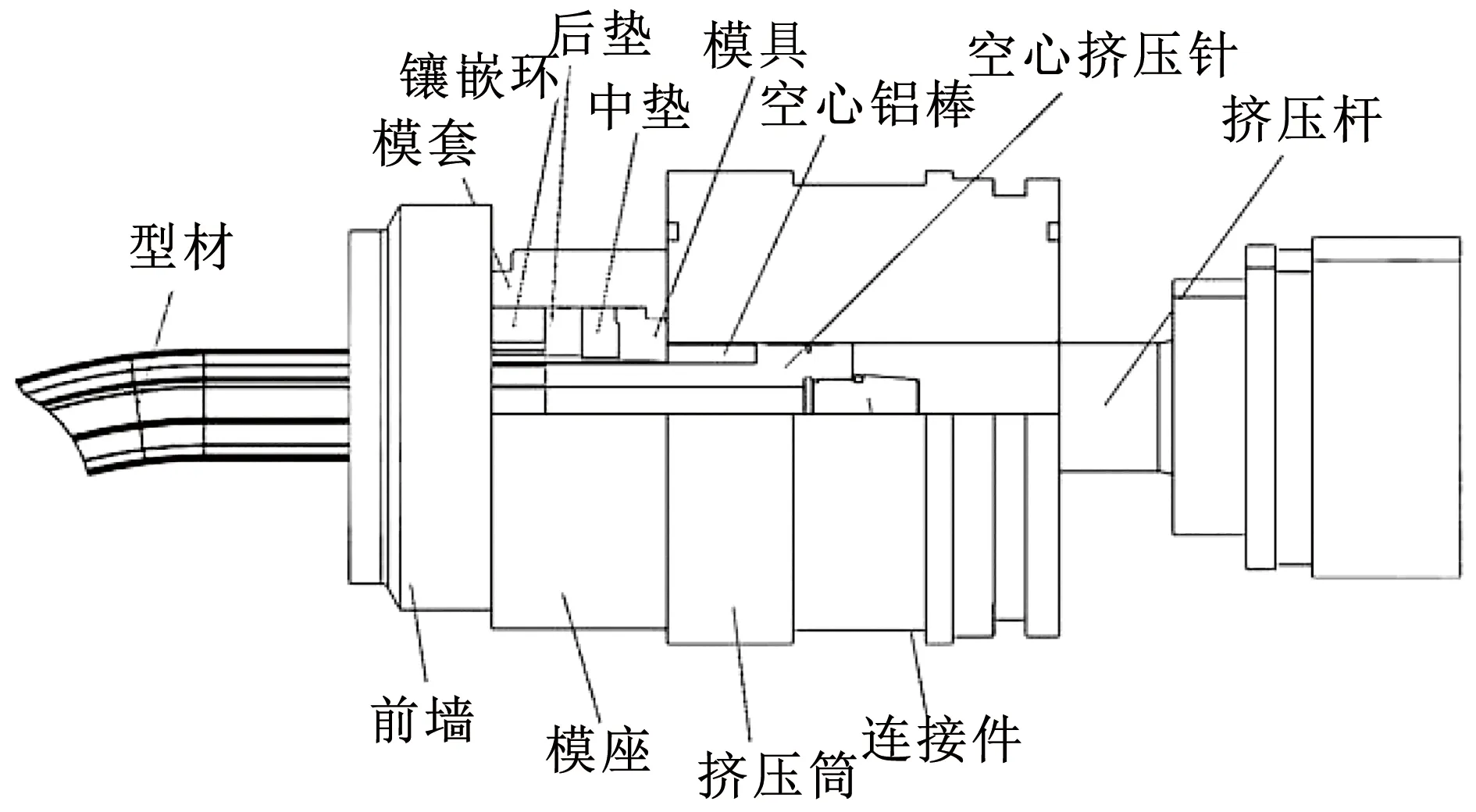

1.3 无缝管挤压模具

无缝管挤压模具方案把带筋宽幅型材改成圆管形状,采用空心铸锭,正向单动挤压,后经线切割和展平加工,可得到宽幅带筋型材。以往需要焊接拼装的宽幅带筋型材可一次成型,减少焊接工序,大大提高生产效率。无缝管挤压模具结构如图4所示。

图4 无缝管挤压模具设计图

挤压针通过连接轴与挤压机挤压杆连接,连接部位有挤压垫套于挤压针外圆,挤压针穿过空心铸锭,在挤压杆的作用下,整体向挤压模具方向移动,空心铸锭通过模孔与挤压针组成的腔体进行挤压,图5是无缝管挤压原理示意图。

图5 无缝管挤压原理示意图

2 有限元分析

2.1 “C”环带筋板挤压模具数值模拟分析

采用HyperMesh有限元分析软件,通过建立精确的模具模型,准确施加载荷,加载适合的边界条件约束,从而得到有实际参考价值的模拟分析数据[4-6]。使用225 MN单动卧式挤压机生产,铸锭规格Φ784 mm×1 010 mm,加热温度490 ℃~510 ℃,挤压速度0.2 m/min~0.6 m/min,模具温度480 ℃。

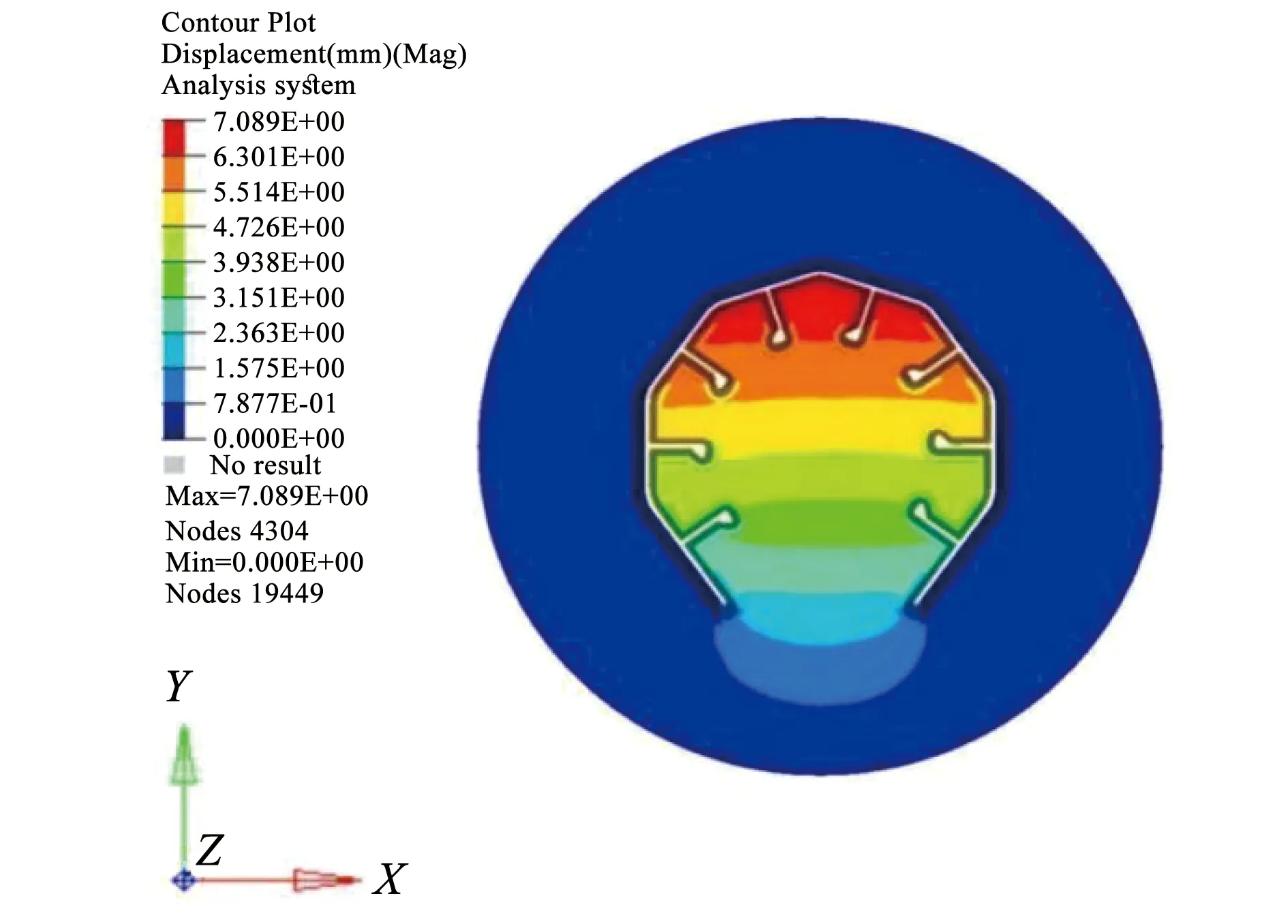

1)位移

图6为Z方向偏移量示意图。模具芯部因为受力面积大,模具产生7.089 mm的塑性变形,从模具下部模孔连接部位开始变形,变形位移逐渐向上部加大。

图6 Z方向偏移量示意图

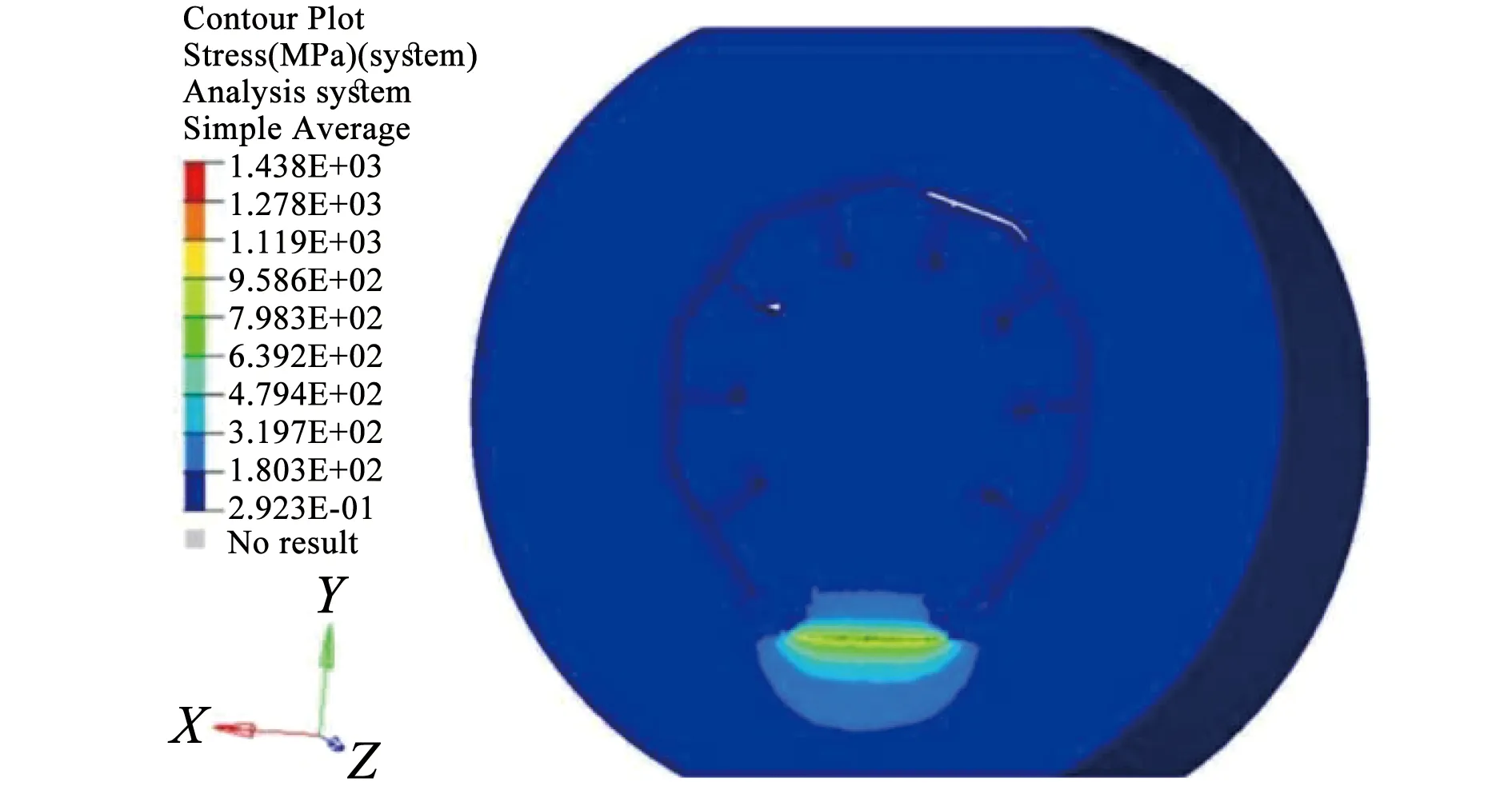

2)应力

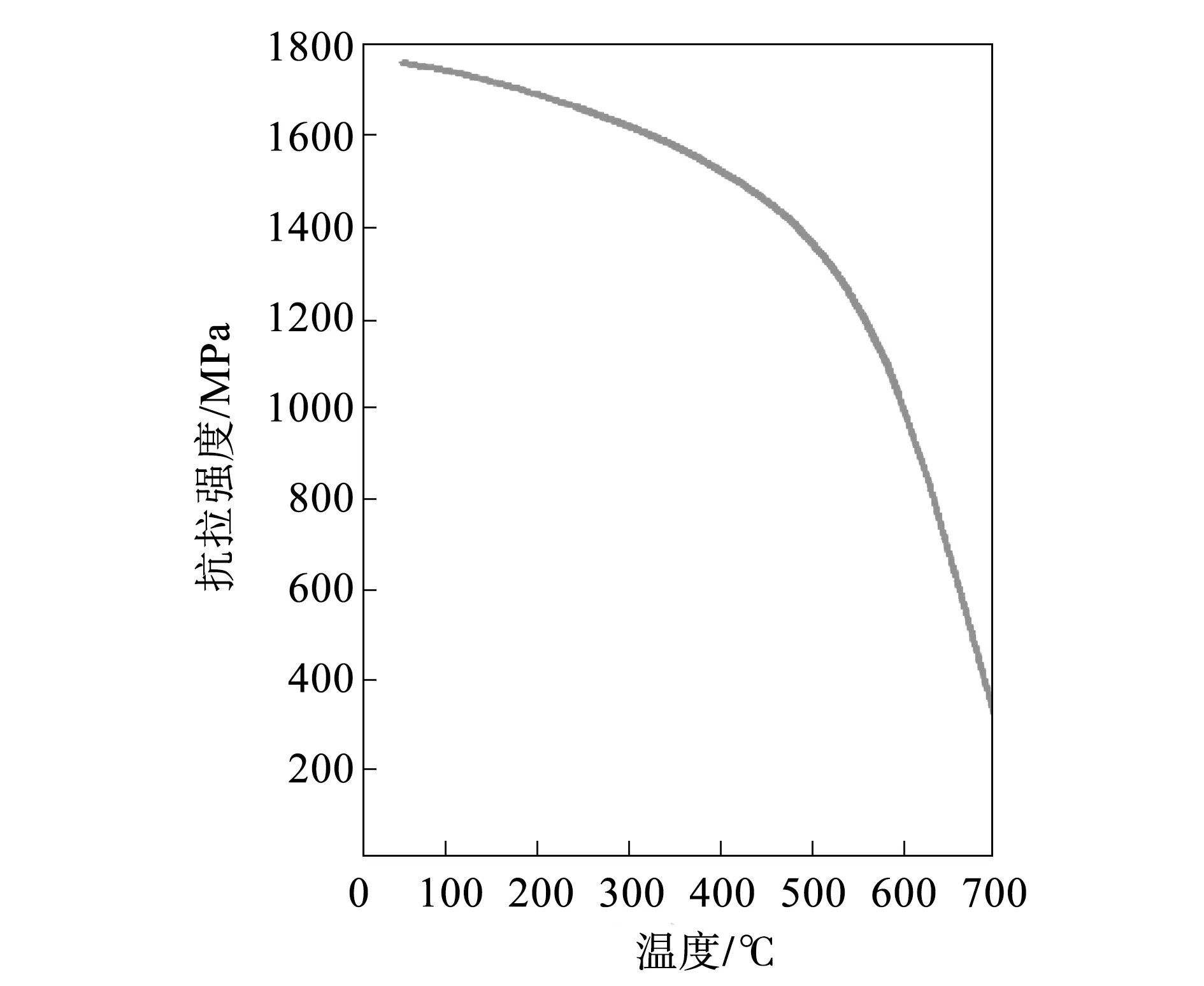

图7为应力分布情况示意图。最大应力为1 438 MPa,结合模具的抗拉强度随温度的变化曲线(图8)可知,模具承受最大应力值与模具本身工作状态下(480 ℃)的抗拉强度相接近,因此需要实际生产验证。

图7 应力分布情况示意图

图8 H13钢抗拉强度随温度变化曲线

2.2 无缝管挤压模具数值模拟分析

采用HyperMesh有限元分析软件,通过建立精确的模具模型,准确施加载荷,加载适合的边界条件约束,从而得到有实际参考价值的模拟分析数据。使用225 MN单动卧式挤压机生产,铸锭规格Φ784 mm×1 010 mm,加热温度490 ℃~510 ℃,挤压速度0.2 m/min~0.6 m/min,模具温度480 ℃。

1)位移

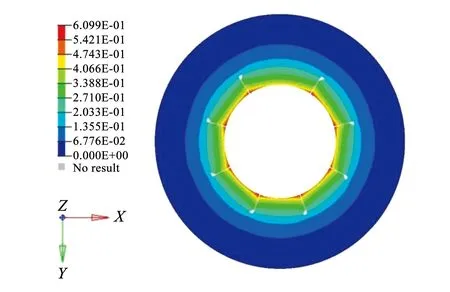

无缝管材正向挤压,模具圆环和翅板位置连接处形变量较大,图9为Z方向偏移量示意图。模具产生0.609 9 mm的塑性变形。

图9 Z方向偏移量示意图

2)应力

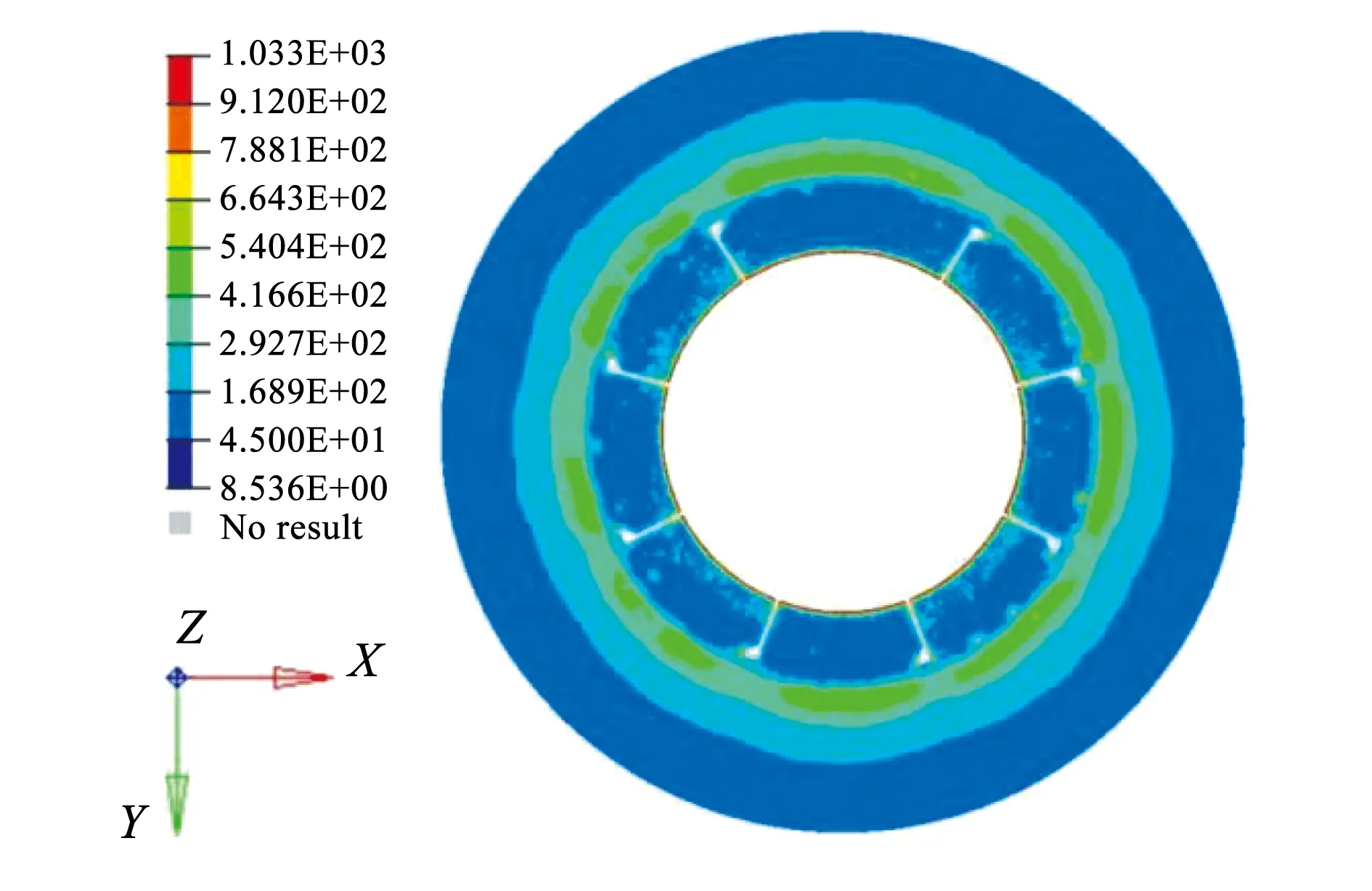

最大应力为1 033 MPa,结合图8分析可知,模具承受最大应力值低于模具本身工作状态下(480 ℃)的抗拉强度,因此可以进行试制生产。图10为应力分布情况示意图。

图10 应力分布情况示意图

采用无缝管挤压方案,大大降低了“C”环平模因局部受力不均导致模具损坏的风险。因此,挤压无缝管时所使用的挤压针的结构设计尤为重要。本次无缝管挤压生产方案采用挤压针和挤压垫一体化结构,螺纹芯轴连接挤压轴和挤压垫部分结构的压针结构[7]。图11为压针的结构设计方案。

3 试验验证

根据数值模拟分析结果进行挤压试验验证。

3.1 “C”环带筋板挤压实验

图12为C型环的截面图,采用225 MN卧式挤压机生产,模具温度480 ℃,挤压筒温度450 ℃,铸锭规格Φ784 mm×1 010 mm,铸锭温度490 ℃~510 ℃,挤压速度0.2 m/min~0.6 m/min。

图12 C型环截面图

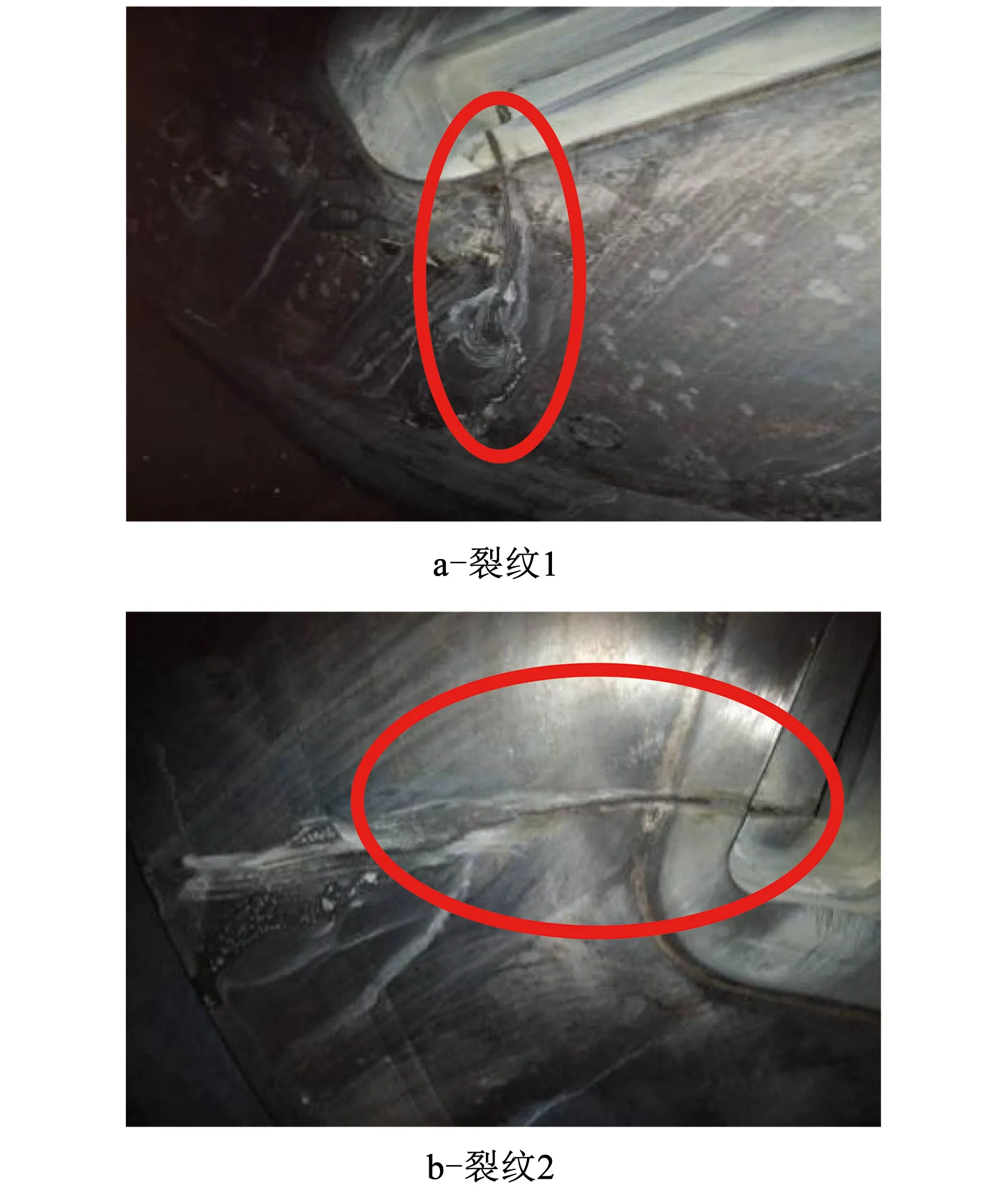

图13为C环模具挤压实物图。C环模具挤压刚开始出现堵模情况,现场及时停机处理后发现模具根部由于应力集中出现裂纹,最终模具报废。

图13 C环模具挤压后裂纹情况

3.2 无缝管挤压实验

首先对225 MN挤压设备、连接配套工装、铸锭加热设备进行改造,然后通过调整挤压工艺参数选取挤压效果最优的配套参数。图14为无缝管材断面图。

图14 无缝管材断面图

模具加热温度设定为480 ℃,模具保温时间设定为12 h,选用最短棒上机调试,铸锭温度设定由低到高逐步上升。挤压温度、挤压速度随着挤压过程中制品表面情况、设备压力变化情况进行调整,最终得出适合实际生产的挤压工艺参数。当铸锭挤压温度控制在490 ℃~510 ℃,挤压速度控制在1.0 m/min~1.5 m/min时,挤压突破压力平均23 MPa左右,低于设备额定压力31 MPa,挤压制品表面无波浪等缺陷。

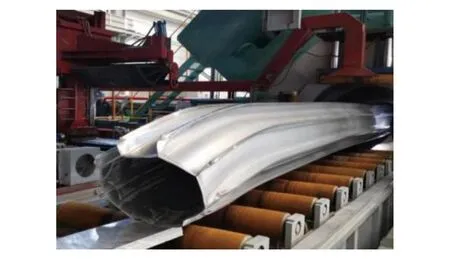

图15为经改进后的合格制品。多筋型材可一次成型挤出,且表面良好,无需整形。经性能检测,拉伸性能、硬度均满足客户要求,质量优异。该模具设计方案可应用于船用多筋宽幅型材批量生产中。

图15 无缝管挤压制品

4 结 论

通过对带筋型材挤压模具的分析研究可得到如下结论:

1)根据有限元分析及试验验证可知,C环带筋型材挤压模具生产方案不可行,模具根部极易应力集中出现裂纹,导致模具报废。

2)船用铝合金带筋宽幅型材采用无缝管挤压模具可一次挤压成型,后经展平,无需焊接拼装,可简化生产工序,降低成本,提高生产效率。

3)采用无缝管模具挤压生产多筋型材时,铸锭温度设定需采用由低到高逐步上升的方式。根据制品表面情况、设备压力变化情况调整具体工艺参数。