T6热处理工艺对泡沫铝夹芯板压缩性能的影响

2023-10-30韩楠丁冯展豪祖国胤

黄 鹏,韩楠丁,孙 溪,冯展豪,祖国胤

(1.东北大学 材料科学与工程学院材料加工工程系,辽宁 沈阳 110819; 2.沈阳飞机工业(集团)有限公司,辽宁 沈阳 110031)

泡沫铝夹芯板由金属面板和芯层泡沫铝组成[1-3]。芯层泡沫铝是一种以铝或铝合金为金属骨架,内部包含大量孔洞的低密度、高比强度、高比刚度、高比表面积的多孔金属材料。泡沫铝夹芯板的力学性能与界面结合方式、面板厚度、泡孔尺寸、泡孔形状、芯层密度等因素有关[4-6]。以往大部分研究都是通过改变这些因素来得到不同性能的泡沫铝夹芯板。

对于已经制备成型的泡沫铝夹芯板,可以通过热处理来改善其力学性能。现阶段对于泡沫铝的热处理已有一些报道。J.Banhart和J.Baumeuster等[7]对由粉末冶金法制备的2014(AlCu4SiMg)铝合金泡沫铝进行热处理试验,研究发现在固溶处理后进行长时间的低温时效能够改善2014铝合金泡沫的强度;D.Lehmhus等[8-9]对AA6061铝合金闭孔泡沫铝进行了固溶时效处理,结合准静态压缩试验发现经固溶时效处理可以明显地提高压缩强度;曹晓卿等[10-11]对Al-Mg-Si合金泡沫铝、Al-Cu-Mg合金泡沫铝及Al-Mg合金泡沫铝分别进行了T6热处理研究,结果表明,经T6强化处理后Al-Mg-Si合金泡沫铝和Al-Cu-Mg合金泡沫铝的动、静态压缩强度均得到提高、平台区缩短、一定应变下吸能密度提高,但热处理对Al-Mg合金性能没有影响;杨旭东等[12]对6061铝合金泡沫铝进行T6热处理发现,经510 ℃固溶、190 ℃时效处理后的泡沫铝强度及吸能量都得到提高。对于由粉末冶金法制备的芯层成分为AlSi6Mg4Cu4的泡沫铝夹芯板的热处理研究还没有相关报道,本研究探究了固溶时间、固溶温度、时效温度、时效时间这四个因素对泡沫铝夹芯板的影响。通过扫描电镜观察这些因素对芯层微观组织的影响,通过泡沫铝夹芯板的准静态压缩试验探究热处理工艺对其力学性能的影响。以此确定最佳的热处理工艺制度,为工业化生产提供理论依据。

1 试验材料与方法

1.1 泡沫铝夹芯板的制备

本研究采用包套轧制-粉末冶金法制备泡沫铝夹芯板,制备工艺流程如图1所示,包括混料、型腔设计与制备、粉末的装填与密封、预制坯的轧制、边部低致密区的切割、发泡预制坯的表面处理、发泡等过程。型腔壳体采用。尺寸为650 mm×600 mm×6 mm的3003铝合金面板,壳体的空腔高度为20 mm。芯层粉末成分配比:w(Al)=85%、w(Si)=6%、w(Mg)=4%、w(Cu)=4%、w(TiH2)=1%,粉末在混料机中充分混合均匀。其中TiH2粉末在470 ℃下预处理1.5 h。通过室温下多道次冷轧将装粉后的坯料轧到26 mm厚,再多道次热轧(400 ℃)将坯料轧到6.4 mm厚。热轧后的板坯切割成120 mm×240 mm×6.4 mm的预制坯,放置在预设炉温为620 ℃的马弗炉内进行发泡,整个发泡过程用模具限制样品高度,当检测到样品下表面温度达614℃时取出。制得夹芯板样品厚度为24 mm,其中单层面板厚度为1.7 mm。

1.2 热处理试验

根据本课题组以往对泡沫铝夹芯板芯层的研究[4],芯层中存在Al2Cu、Mg2Si等第二相。Al2Cu和Mg2Si第二相分别为Al-Mg-Cu系铝合金和Al-Mg-Si系铝合金在T6热处理时的强化相,所以本试验采用T6热处理来改善夹芯板芯层泡孔的组织性能,进而改变泡沫铝夹芯板的压缩性能。

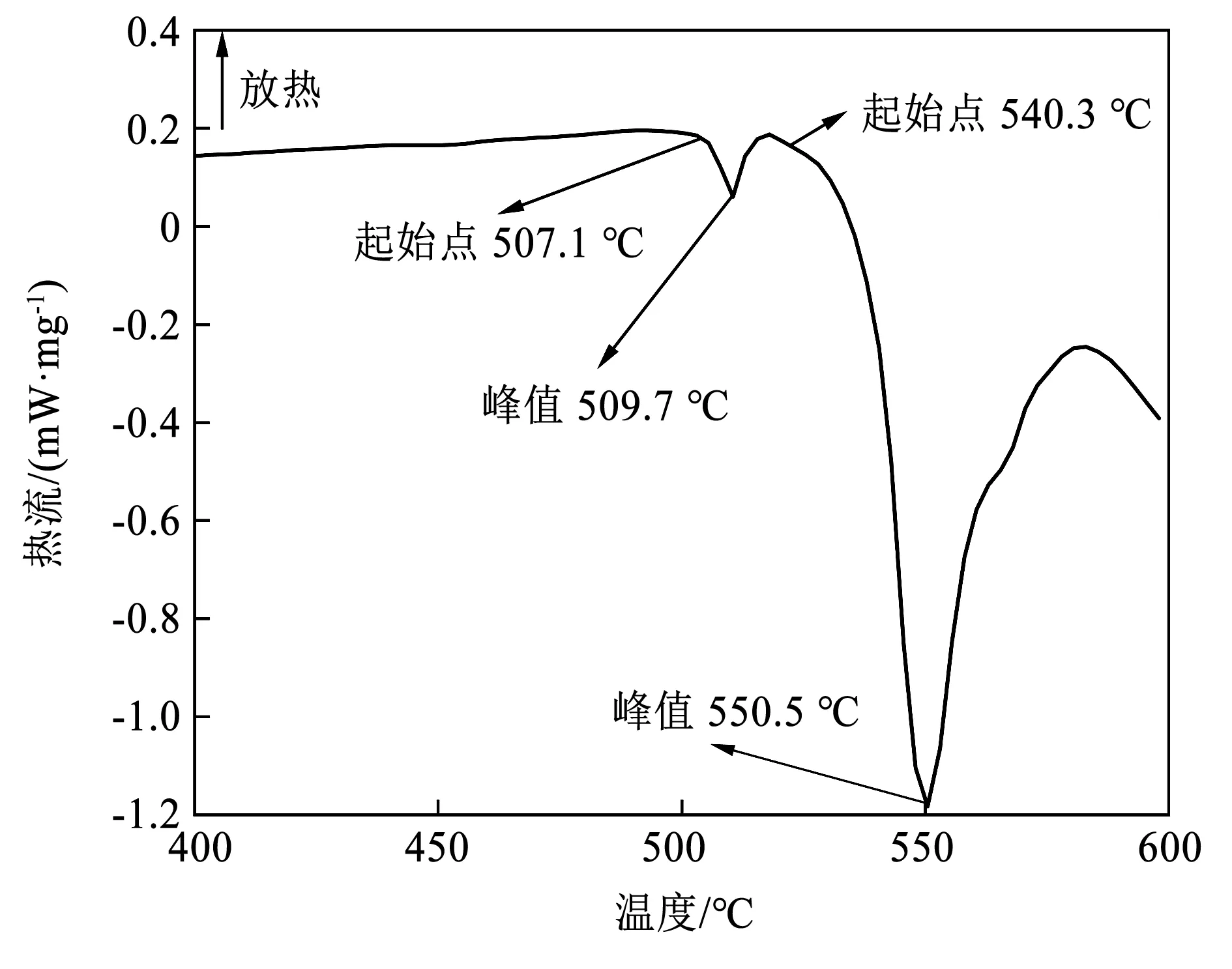

在固溶处理时,较高的固溶温度可以使强化相溶解度更多,但过高的固溶温度会使晶界粗大甚至发生过烧;足够的固溶时间可以保证强化相在基体中充分溶解,但过长时间同样容易导致晶粒粗化。合理控制时效温度和时间可以保证析出相能充分析出的同时避免析出相的过分长大。为了更好地确定夹芯板的固溶温度,本试验将制备的泡沫铝夹芯板的芯层和面板剥离,将芯层碾碎成粉末进行了DSC检测,预设温度为600 ℃,升温速率为10 ℃/min,所得曲线如图2所示。从图2可知,在整个加热过程中,曲线共出现两个吸热峰,第一个峰起始点为507.1 ℃、峰值为509.7 ℃;第二个峰起始点为540.3 ℃、峰值为550.5 ℃。根据以片研究[10-12]可知,第一个峰值温度接近于6系铝合金固溶温度,说明泡沫铝芯层部位在此温度时可能发生了强化相的固溶,故将510 ℃设为泡沫铝夹芯板热处理时固溶温度。

图2 泡沫铝夹芯板芯层部分DSC曲线

为研究固溶温度、固溶时间、时效温度、时效时间对泡沫铝夹芯板材料力学性能的影响,本试验设计四因素、三水平的正交试验共9组,试验编号为1#~9#。正交试验的因素水平表如表1所示。试验方案和试验结果如表2所示。

表1 因素水平表

表2 L9(34)正交试验方案和试验结果

1.3 准静态压缩试验

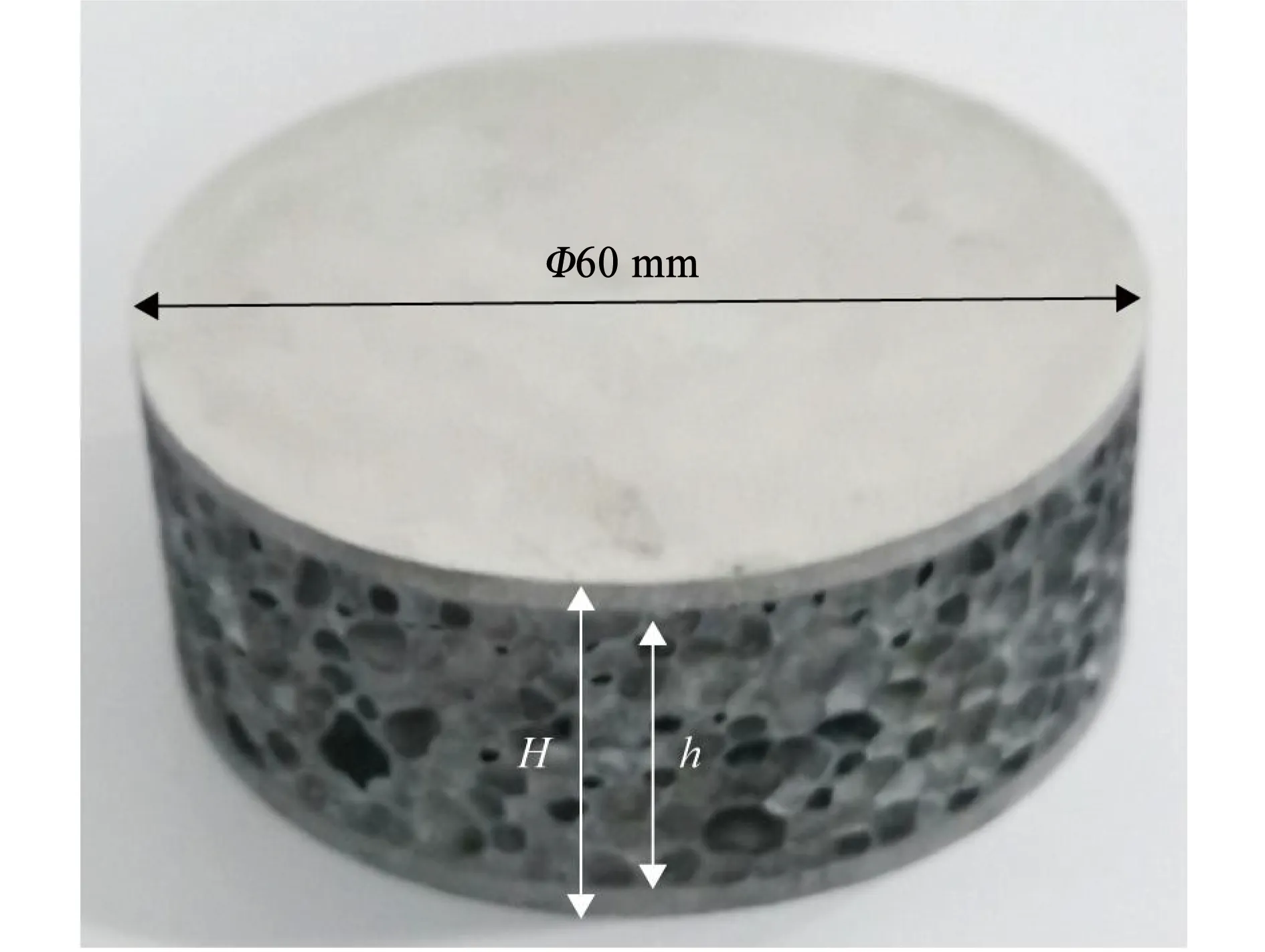

对热处理后的夹芯板样品进行准静态压缩试验,研究热处理工艺对夹芯板压缩条件下的坍塌强度(本文指压缩应力应变曲线中第一个应力峰值)及吸能量的影响。准静态压缩试验在RGM-4100电子万能试验机上进行。根据国家标准GB/T31930-2015《金属材料 延性试验 泡沫金属压缩试验方法》,设定试样直径为Φ60 mm,夹芯板整体厚度为H,夹芯板芯层厚度为h,如图3所示。压缩速度为3 mm/min,试样在压缩过程中由计算机采集数据,绘制载荷应力-应变曲线。

图3 准静态压缩试验试样

2 结果与讨论

2.1 热处理对芯层微观形貌的影响

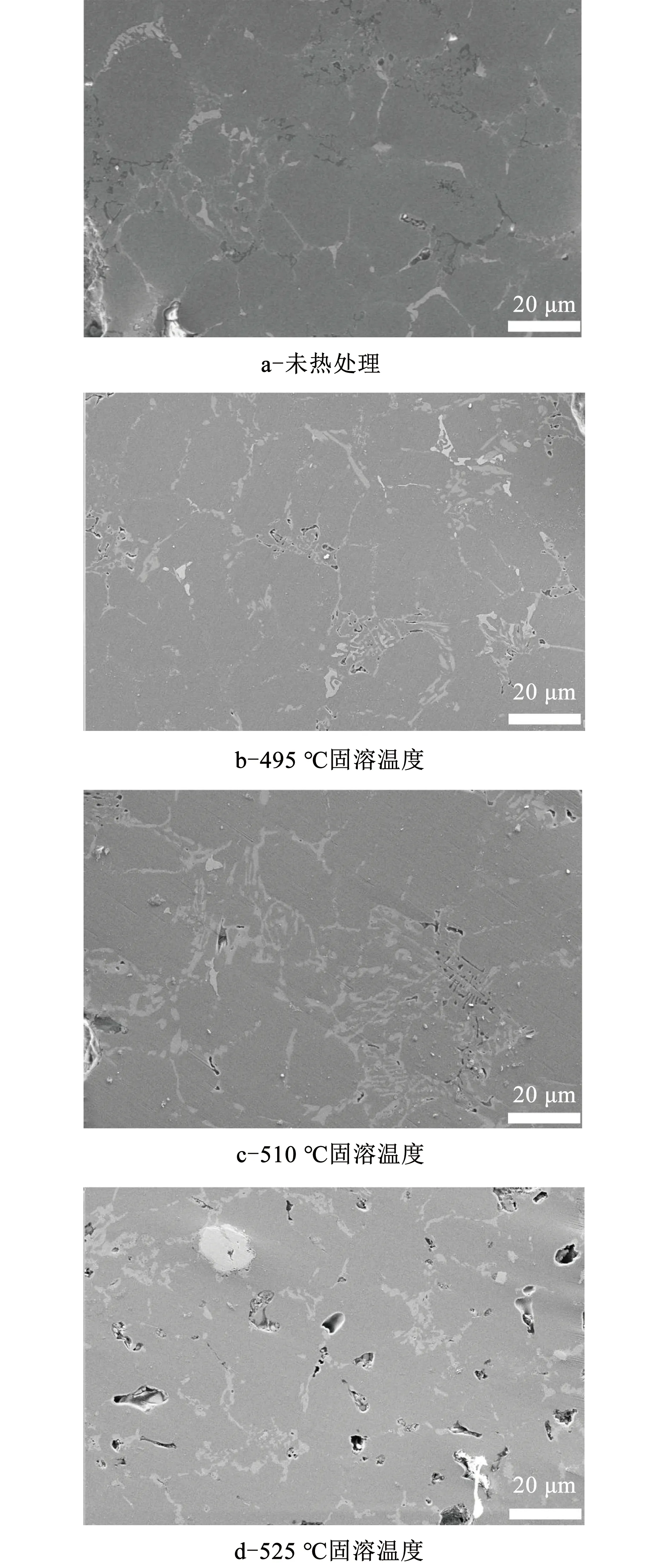

图4为不同固溶温度下泡沫铝夹芯板芯层泡孔壁扫描图像。对比图4a、b、c可知,随着固溶温度的升高,第二相固溶程度增大,当固溶温度增加至510 ℃时,亮白色Al2Cu相已完全溶解,经时效后,灰白色AlMgCu合金相与Mg2Si相的析出明显增多;当固溶温度进一步提高至525 ℃,泡沫铝芯层中出现大量坑洞,如图4d所示。

图4 未热处理和不同固溶温度下保温4 h泡孔壁扫描图像

图5是不同固溶时间泡沫铝夹芯板芯层泡孔壁扫描图像。当固溶时间为1 h、2 h时,芯层基体内存在大量的亮白色Al2Cu相,如图5b、c所示;当固溶时间延长至4 h时,芯层基体内最多的相为灰白色AlMgCu相和Mg2Si相,如图5d所示。

2.2 正交结果与分析

本实验根据L9(34)正交试验表进行正交试验安排,并测量热处理后夹芯板试样的坍塌强度和平台应力(本文指压缩应力-应变曲线中对应20%~40%压缩应变区间的压缩应力平均值),结果如表2所示。

本试验将材料的坍塌强度作为性能指标进行比较,通过计算获得本试验中4种不同因素的k值、极差值R,结果如表3所示。

对比表3中时固溶温度分别为495 ℃、510 ℃、525 ℃时材料坍塌强度的平均值k,结果表明,固溶温度对夹芯板坍塌强度的影响十分显著,总体表现为先增大后下降的趋势。当固溶温度为495 ℃时,夹芯板的坍塌强度较低,仅为3.66 MPa;当固溶温度升高至510 ℃时,夹芯板坍塌强度达到了最大值5.03 MPa;当固溶温度为525 ℃时,夹芯板坍塌强度下降为3.64 MPa,与495 ℃固溶时性能相当。夹芯板在510 ℃固溶时得到最佳的力学性能,较低的温度不利于得到过饱和固溶体,而较高的固溶温度容易导致晶界粗大,所以510 ℃是夹芯板T6热处理时的最优固溶温度。

对比表3中固溶时间分别为1 h、2 h、4 h时材料坍塌强度的平均值k,结果表明,固溶时间由1 h增长到2 h时,夹芯板的坍塌强度未发生变化,保持在较低水平仅为3.56 MPa。继续延长固溶时间至4 h,坍塌强度提高至5.22 MPa,夹芯板力学性能获得较大幅度的提高。主要原因是较长的固溶时间有利于强化相的充分固溶形成较好的过饱和固溶体。因此,4 h的固溶时间是使夹芯板坍塌强度达到最大值的最佳固溶时间。

对比表3中时效温度分别为165 ℃、180 ℃、195 ℃时材料坍塌强度的平均值k,可知夹芯板坍塌强度随时效温度的升高呈先下降后上升的变化趋势。当时效温度为165 ℃时,夹芯板具有最大的坍塌强度4.69 MPa,时效温度升高至180 ℃时夹芯板坍塌强度降低至3.56 MPa,这是由于时效温度过高发生了过时效,在一定程度上降低了夹芯板的力学性能。继续升高时效温度,夹芯板坍塌强度增长至4.08 MPa,但仍低于165 ℃时的。因此,165 ℃是夹芯板的最佳时效温度。

对比表3中时效时间分别为4 h、8 h、16 h时材料坍塌强度的平均值k,结果表明,坍塌强度几乎维持在同一水平线上,仅在小范围内进行波动,波动范围小于0.5 MPa,可见时效时间超过4 h后对夹芯板的坍塌强度影响较小。

由表3中的极差R可知热处理参数对夹芯板坍塌强度影响大小的顺序为固溶时间、固溶温度、时效温度、时效时间。其中固溶温度和固溶时间是T6热处理中影响夹芯板力学性能的主要因素。最优T6热处理工艺是510 ℃下固溶处理4 h,165 ℃下时效处理8 h。

2.3 热处理对吸能性能的影响

根据准静态压缩试验研究T6热处理对泡沫铝夹芯板材料吸能性能的影响,对比制备态与最优T6热处理方案下夹芯板应力-应变曲线如图6a所示。观察曲线变化特征可知,夹芯板热处理前后应力-应变曲线相似,并未改变夹芯板在压缩条件下的变形特点。热处理前,夹芯板坍塌强度约为5.42 MPa,经过最优T6热处理方案,510 ℃4 h固溶,165 ℃8 h时效后,夹芯板坍塌强度提高至6.88 MPa,提高了27%。

图6b为根据应力-应变曲线计算获得的泡沫铝夹芯板吸能量-应变曲线。可以看出,在相同应变条件下,经T6时效处理后的夹芯板能够吸收更多的能量,当应变为60%时,时效处理前试样的总吸能为2.07 MJ/m3,时效处理 后试样总吸能为2.52 MJ/m3,相比提高了22%。

3 结 论

以夹芯板坍塌强度为指标,采用正交试验优化了芯层基体成分为AlSi6Mg4Cu4的泡沫铝夹芯板的T6热处理工艺参数,得出如下试验结论:

1)固溶温度大于510 ℃时,Al2Cu相完全溶解,AlMgCu合金相与Mg2Si相的析出明显增多;固溶时间小于2 h时,芯层基体内存在大量的亮白色Al2Cu相,固溶时间为4 h时,芯层基体内最多的相为AlMgCu合金相和Mg2Si相。

2)通过四因素三水平的正交试验,确定了热处理工艺参数对泡沫铝夹芯板材料坍塌强度影响程度由大到小的排序为:固溶时间、固溶温度、时效温度、时效时间,固溶时间和固溶温度对材料坍塌强度起到很大的强化效果。最佳热处理制度为510 ℃4 h固溶,165 ℃8 h时效。

3)热处理前夹芯板坍塌强度约为5.42 MPa,最佳热处理制度处理后,夹芯板坍塌强度提高至6.88 MPa;热处理前试样的总吸能为2.07 MJ/m3,热处理后试样总吸能为2.522 MJ/m3。最佳热处理制度使泡沫铝夹芯板的吸能效率提升22%。