扫描策略对激光熔融AlSi10Mg合金制件组织性能的影响

2023-10-30欧笛声冯逸凡

欧笛声,冯逸凡

(1.广西科技大学创新创业学院,工程实践与创新教育中心,广西 柳州 545006; 2.广西科技大学机械与汽车工程学院,广西 柳州 545006)

增材制造(AM)是一种先进的制造技术,将CAD辅助设计的模型进行切片,并使用金属和聚合物等材料逐层扫描打印出零件[1-2]。这种技术广泛应用于航空航天[3]、医疗[4]和汽车[5]等领域。其中,选择性激光熔融(SLM)作为增材制造的一个重要分支,可以生产出具有良好机械性能和极低粗糙度的零件,在制造复杂几何结构方面具有极大竞争优势。SLM具有较高的冷却速率(105~106 ℃/s),因此被认为是一种快速凝固过程。在凝固过程中,它会诱导材料胞状生长,甚至形成亚稳相和过饱和固溶体。粉床上的金属粉末可以重复利用,极大降低了生产成本,与再生粉相比,新粉具有良好的力学性能[6]。AlSi10Mg作为选择性激光熔融常用的合金,具有优异的工艺性能、比强度高、密度低、高激光反射率[7]和优异的力学性能等特点,因此被广泛应用于航空和汽车领域[8]。AlSi10Mg合金中的初生Al基体具有两种组织形态:极细的Si纤维共晶组织和胞状枝晶组织[9]。

工艺参数对SLM打印成型过程至关重要,不恰当的参数组合会造成试件的各种缺陷,进而影响AlSi10Mg试件的整体性能。SLM工艺参数:激光功率、扫描速度、扫描间距、铺粉厚度,可统一用能量密度进行综合评判。Hirata[10]等在30.3 J/mm3~55.6 J/mm3能量密度下,使AlSi10Mg合金制件相对密度大于99%。Theresa Hanemann[11]的研究显示,对w(Si)为25%和50%的AlSi10Mg制件,通过调整激光功率和扫描速度,可以使制件实现99%的相对密度。Chen[12]等在保持1900W激光功率不变的情况下,发现适当降低扫描速度可以提高制件的拉伸强度。Maamoun等[13]研究了工艺参数对SLM成型AlSi10Mg合金的影响。结果表明,随着激光功率的增加,显微硬度呈线性降低。能量密度增长也呈现了类似的趋势,当能量密度为27 J/mm3时,最大硬度为103 HV。由于球化现象的影响,能量密度的进一步增加会产生较高的粗糙度[14]。此外,扫描策略也是研究热点之一,对AlSi10Mg制件的性能影响同样具有重要意义。Guo[15]研究了选择性激光熔化AlSi10Mg合金在单向扫描和岛状扫描策略下的力学性能,结果显示岛状扫描路径制作的零件有更好的力学性能。与单向扫描相比,岛状扫描的散热速度更快,温度梯度较小,热量积累较少[16]。Altay A[17]等研究发现,在相同的能量密度下,扫描矢量旋转会导致更宽的融合轨迹和更大的重叠,有利于降低制件的纹理和各向异性。在Beevers[18]等的研究中,与采用轮廓扫描策略相比,未采用轮廓扫描策略制备的AlSi10Mg合金在近表面区域表现出更高的孔隙率和单位体积孔隙量。

本试验研究了扫描策略、激光功率、扫描速度、扫描间距和铺粉厚度的正交组合对AlSi10Mg制件的三维形貌、显微硬度、密度和抗拉强度的影响及不同工艺参数组合下显微组织对制件性能的影响,为SLM成型AlSi10Mg合金零件制备提供工艺参考。

1 试验材料和方法

1.1 试验材料

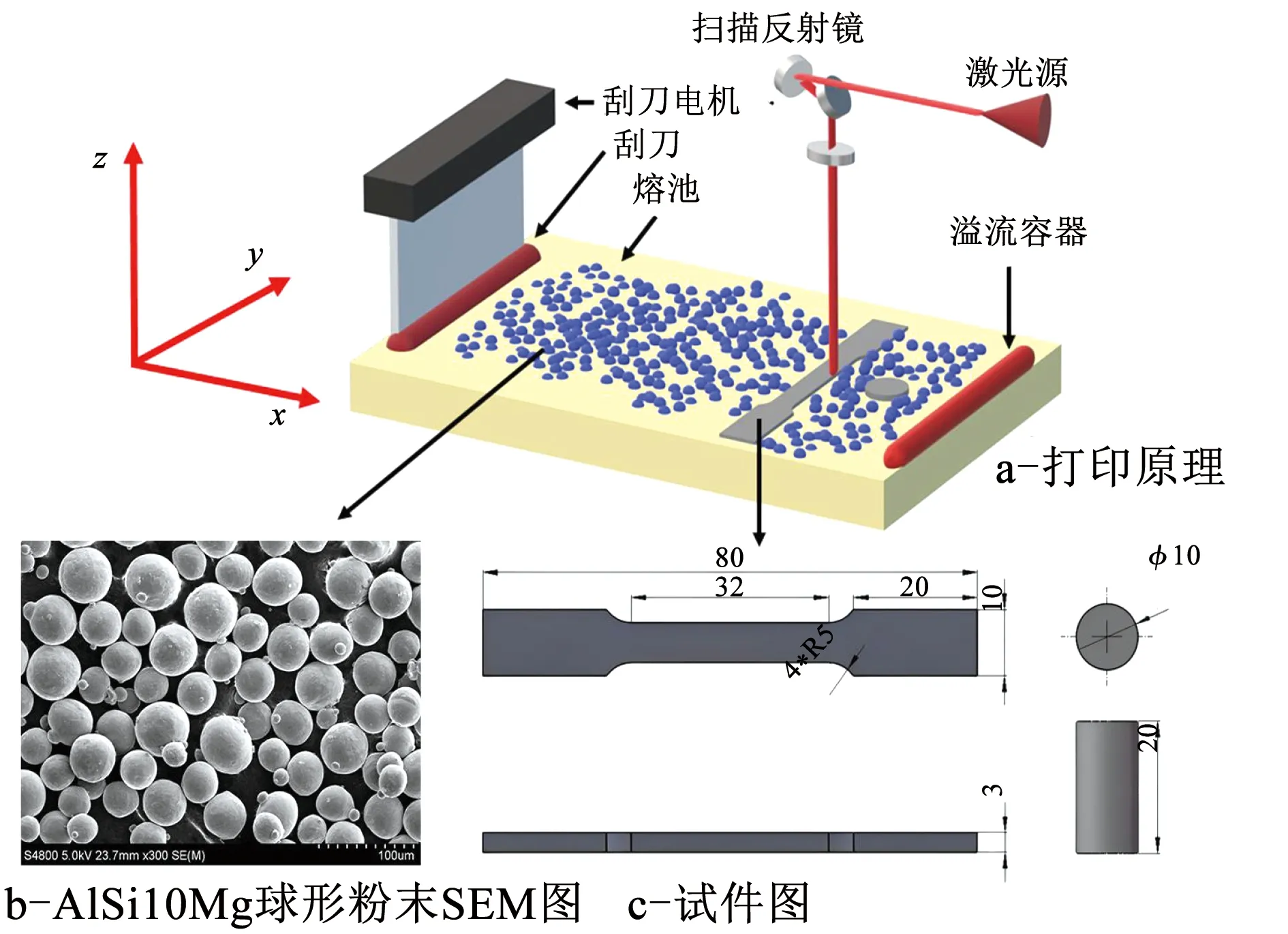

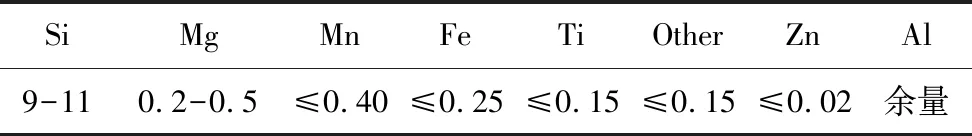

气体雾化呈球形的AlSi10Mg合金粉末,如图1b所示,平均粒径为15 μm~53 μm,流动性150S,松装密度1.45 g/cm3,粉末化学成分见表1。打印设备为中瑞ISLM280。

图1 用球形粉末打印试件示意图

表1 AlSi10Mg粉末化学成分(质量分数/%)

1.2 试验方法

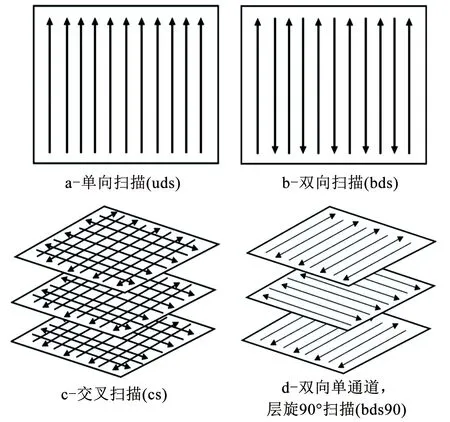

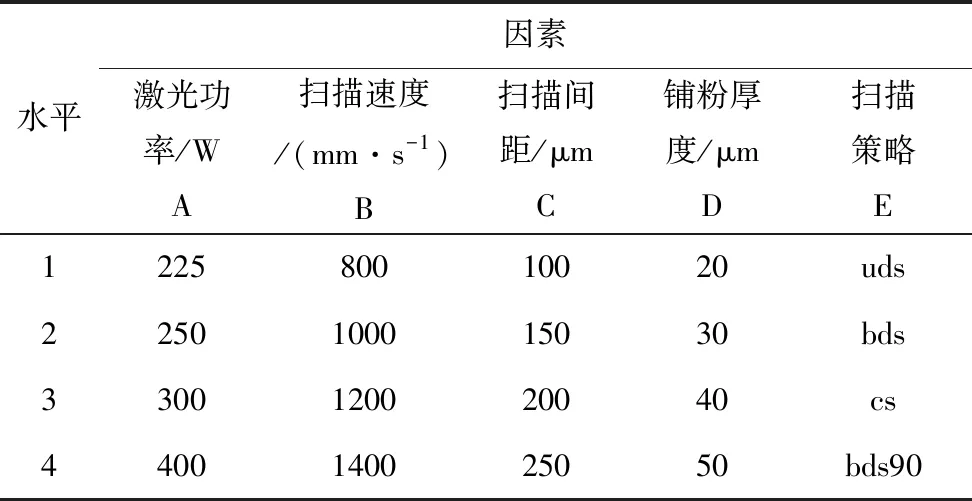

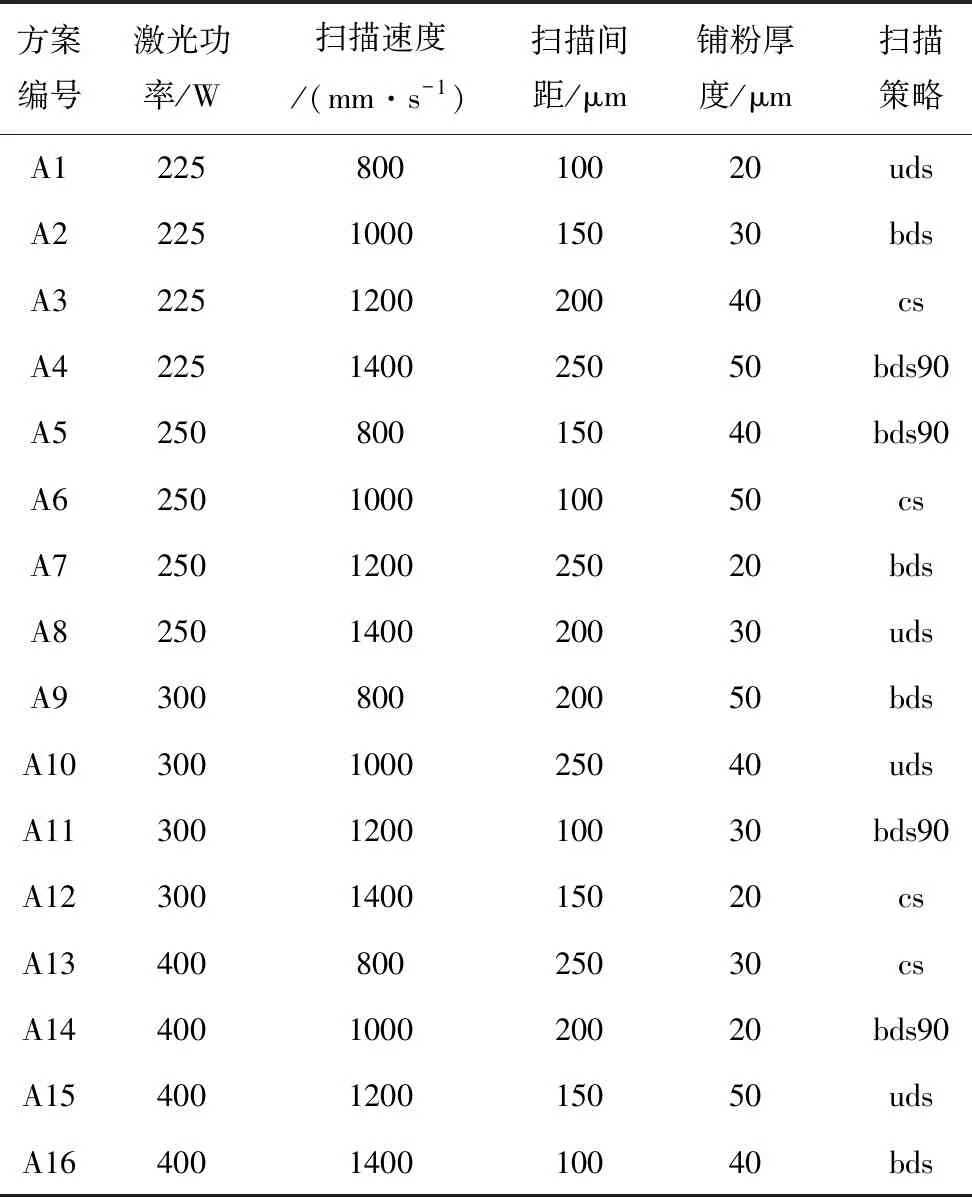

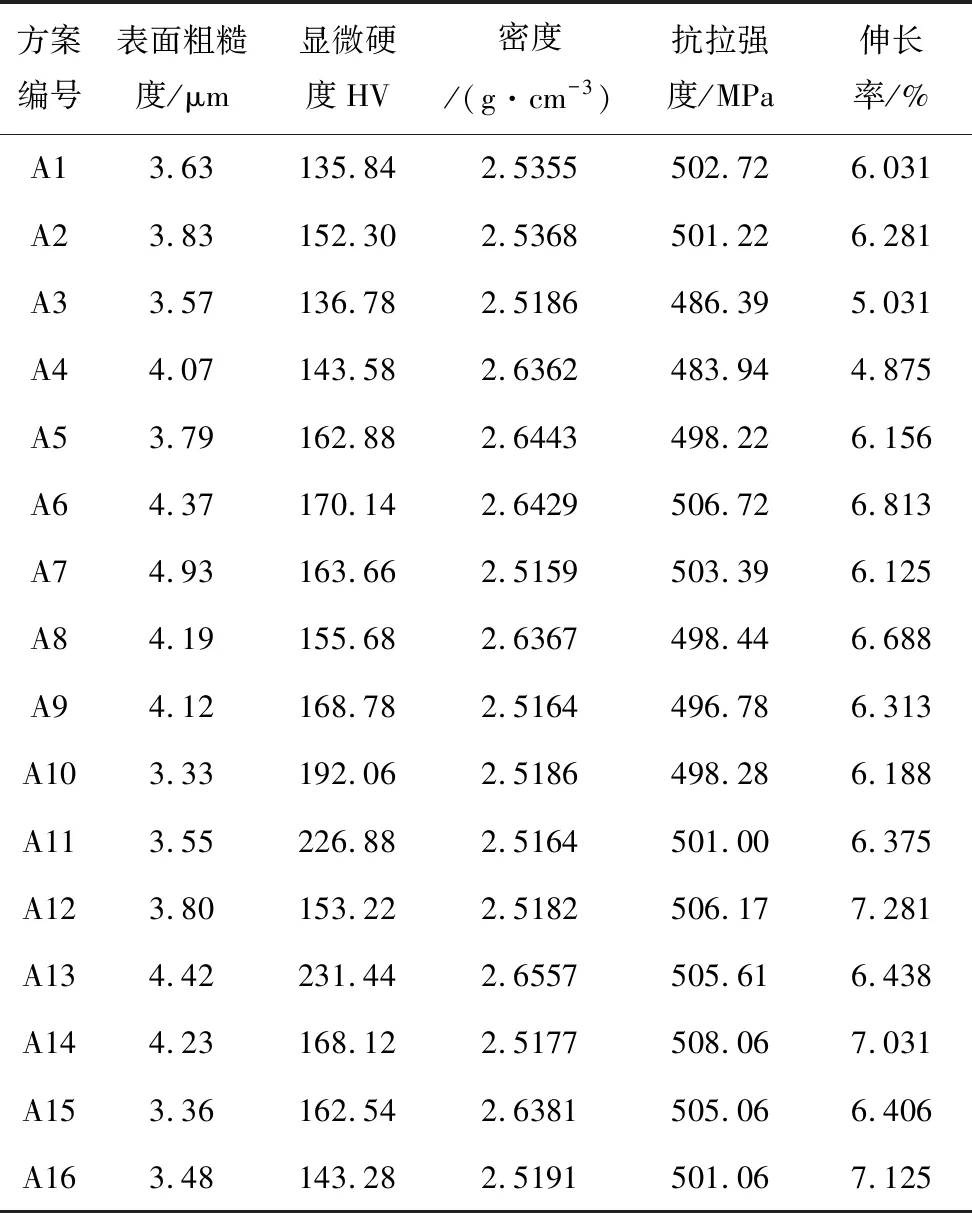

本次试验采用5因素,4水平,L16(45)正交试验的因素水平如表2所示,试验方案见表3,扫描策略如图2所示。打印试件如图1c所示,拉伸试件主要进行三维形貌和拉伸性能测试,圆柱体试件主要进行密度、显微硬度和金相组织的测试。使用Mintab21软件对试验数据进行方差分析和极差分析。

图2 扫描策略示意图

表2 L16(45)正交试验因素水平表

表3 L16(45)正交试验表

能量密度计算公式:

(1)

式中:

ED—能量密度;

P—激光功率;

v—扫描速度;

h—扫描间距;

t—铺粉厚度。

2 结果分析

2.1 表面粗糙度

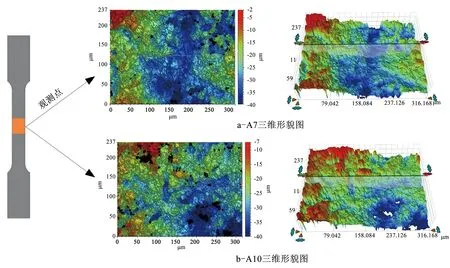

本研究中采用了NPFLEX白光干涉三维形貌测试系统来评估选择性激光熔融AlSi10Mg试件的形貌特征。试验中的参数设置为:速度1×,后扫描5 μm,滤波长35 μm。表面粗糙度的具体数值可参见表4。当扫描策略为双向扫描,能量密度41.67 J/mm3时,A7方案打印的试件表面粗糙度最大为4.93 μm;扫描策略为单向扫描,能量密度30 J/mm3时,A10表面粗糙度值最小为3.33 μm。如图3a所示,A7三维形貌图中孔洞较少且大部分可被滤波扫描发现,而图3bA10方案打印的试件孔洞多且大部分孔洞扫描滤波无法到达,导致平均表面粗糙度值较低。造成这种差异的原因可能是低能量密度下熔池冷却速率较大,液体寿命较短时,扫描过程中容易出现熔孔缺失和球化现象[19]。此外,单向扫描重叠率低,导致熔池内部温度较低且润滑性差,不利于形成稳定的熔池和光滑的轨迹表面,进而导致熔融液体较少无法完全填补粉末间的空隙,增加了孔隙率。

图3 A7、A10三维形貌图

表4 正交试验结果

2.2 显微硬度

本研究使用HV-1000维氏硬度仪对样品进行测试,为确保数据的准确性,每个样品随机选择了5个测试点,平均显微硬度值参见表4。当扫描策略单向扫描,能量密度140.63 J/mm3时,A1方案打印的试件的显微硬度最小为135.84 HV;当扫描策略交叉扫描,能量密度66.67 J/mm3时,A13方案打印的试件的显微硬度最大为231.44 HV。

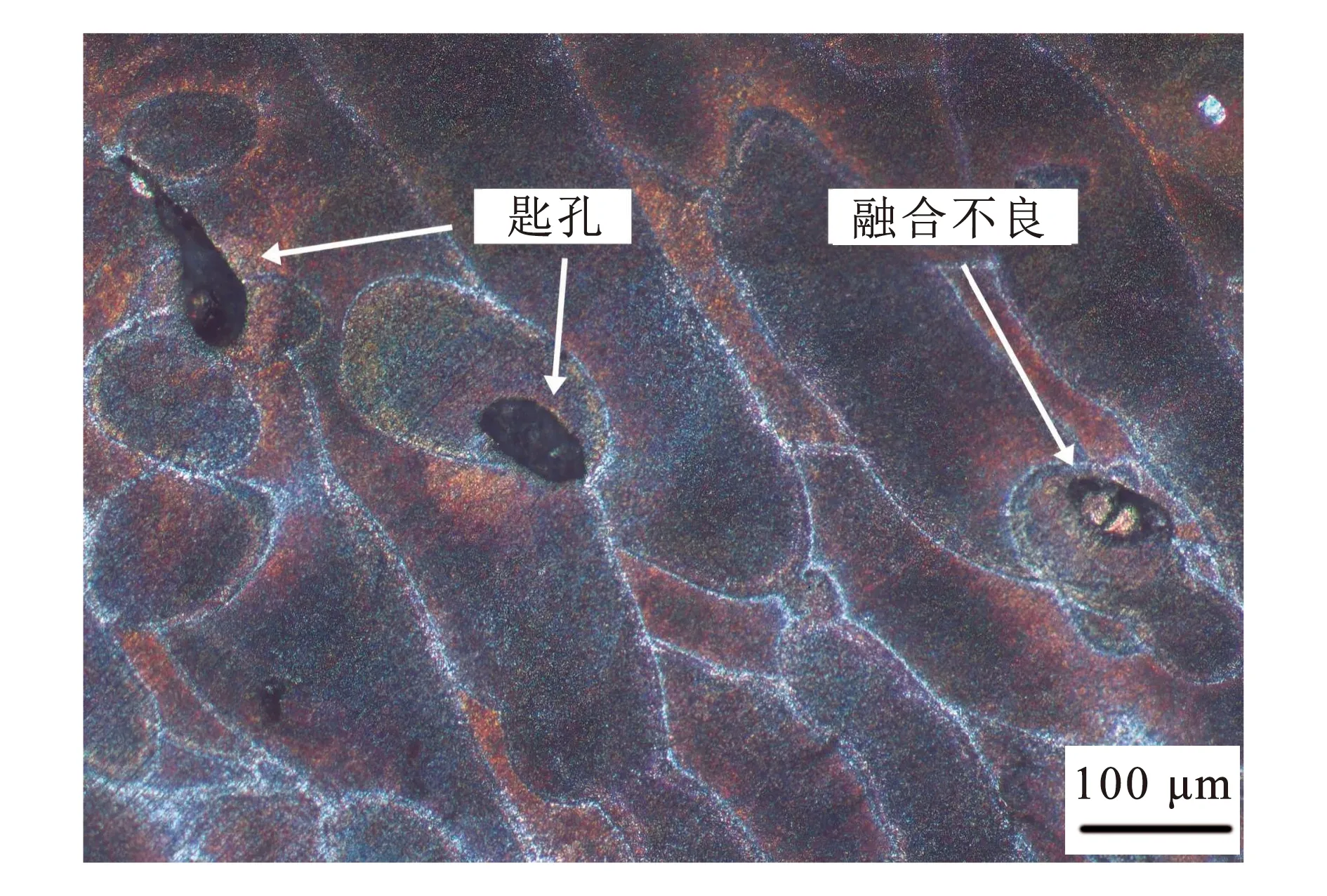

值得注意的是A13方案采用的是交叉扫描策略,根据Bhardwa[20]和Thijs[21]等人研究,交叉扫描策略具有重熔作用,增加了扫描过程中熔池的重叠率,交叉扫描在连续层间扫描矢量方向的旋转,导致了热流的旋转和熔池的交替,这样使得温度梯度更加均匀,从而获得细小的晶粒组织,细化的微观组织提高了表面硬度[22]。相比之下,A1方案的扫描策略为单向扫描,扫描重叠率较低,无法达到重熔效果。另外,A1方案过高的能量密度也可能是造成低硬度的原因之一,根据Maamoun AH[23]等研究发现,AlSi10Mg合金制件的硬度随着激光功率和能量密度的增大呈线性减小。此外,A1方案高能量密度会导致熔池内温度过高,超过气化温度,部分熔体在气化反冲压力下脱离熔池飞溅[24],同时熔池内部的金属蒸气和等离子体促进形成匙孔,如图4所示。综上所述,显微硬度很大程度上受扫描策略的影响,这点与Gouveia R M[25]研究结果相符。

图4 A1金相显微组织

2.3 密度

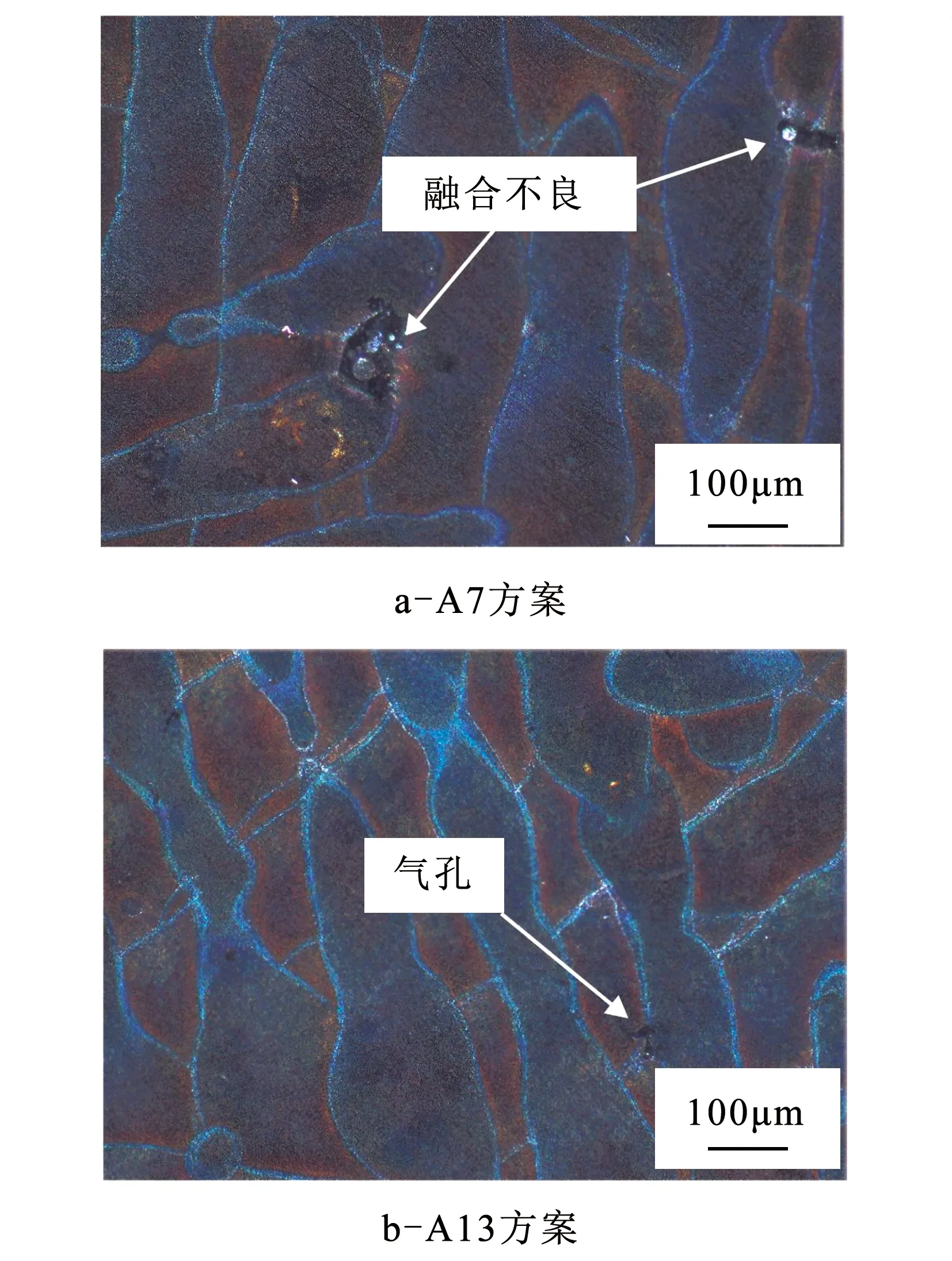

根据阿基米德原理进行密度测试,AlSi10Mg合金制件的实际密度为2.68 g/cm3,试件测试密度参见表4。当扫描策略交叉扫描,能量密度66.67 J/mm3时,A13方案打印的试件的密度最大为2.655 7 g/cm3;当扫描策略双向扫描,能量密度41.67 J/mm3时,A7方案打印的试件的密度最小为2.515 9 g/cm3。

大量研究呈现出密度与能量密度正相关,但在本次研究中观察到了相反的趋势,A1方案具有最大能量密度140.63J/mm3,其打印的试件密度应该更高,但是经过测试A1方案打印的试件的密度甚至没有最小能量密度A4的高,尽管能量密度对于一般工艺是一个有用的参数,但也应该谨慎对待,不同的工艺参数以不同的方式影响熔池的形状和稳定性[26]。从图5a看出,A7方案打印的试件的孔洞出现在两熔池之间,由于双向扫描策略重叠率低且扫描间距过大,造成相邻轨迹间粉末融合不良[27-28];而A13方案打印的试件只观察到了少量的气孔,虽然气孔的产生无法避免,但是采用交叉扫描策略可以有效控制打印过程中气孔的数量。经过计算发现采用交叉扫描和双向单通道,层旋转90°扫描策略的平均密度2.581 25 g/cm3高于采用单向扫描和双向扫描策略的平均密度2.552 14 g/cm3,这也从侧面印证了具有重熔效果的交叉扫描和双向单通道,层旋转90°扫描策略使熔池紧密重叠,降低了孔隙率提高了试件的致密度。

图5 A7、A13方案打印的试件金相显微组织

2.4 抗拉强度

使用WDW-50D万能拉伸试验机,拉伸速度0.5 mm/min,最大拉力50 kN,试件抗拉强度见表4。当采用双向单通道层旋90°转扫描、能量密度为100 J/mm3时,A14方案打印的试件的抗拉强度最大值为508.06 MPa,伸长率7.031%;当能量密度为12.86 J/mm3时,A4方案打印的试件的抗拉强度最小,为483.94 MPa,伸长率4.875%。

在相同扫描策略下,低激光功率、高扫描速度、较大的扫描间距和较厚的粉层意味着低激光能量密度,导致衬底和层的熔化不足[29],熔化的金属会在界面张力的作用下收缩成球状[30]。在随后的打印过程中,“球化”增加了试样的孔隙率[31-32]。从图6中A4和A14方案打印的试件的应力-应变曲线观察到,A4方案打印的试件早于A14的拉伸断裂。这是因为应力集中导致A4方案打印的试件提前断裂,通常情况下应力集中出现在材料内部孔洞等缺陷中,当应力超过材料的拉伸极限时,微裂纹会在孔洞处形成并逐渐扩展,最终导致试样的断裂。

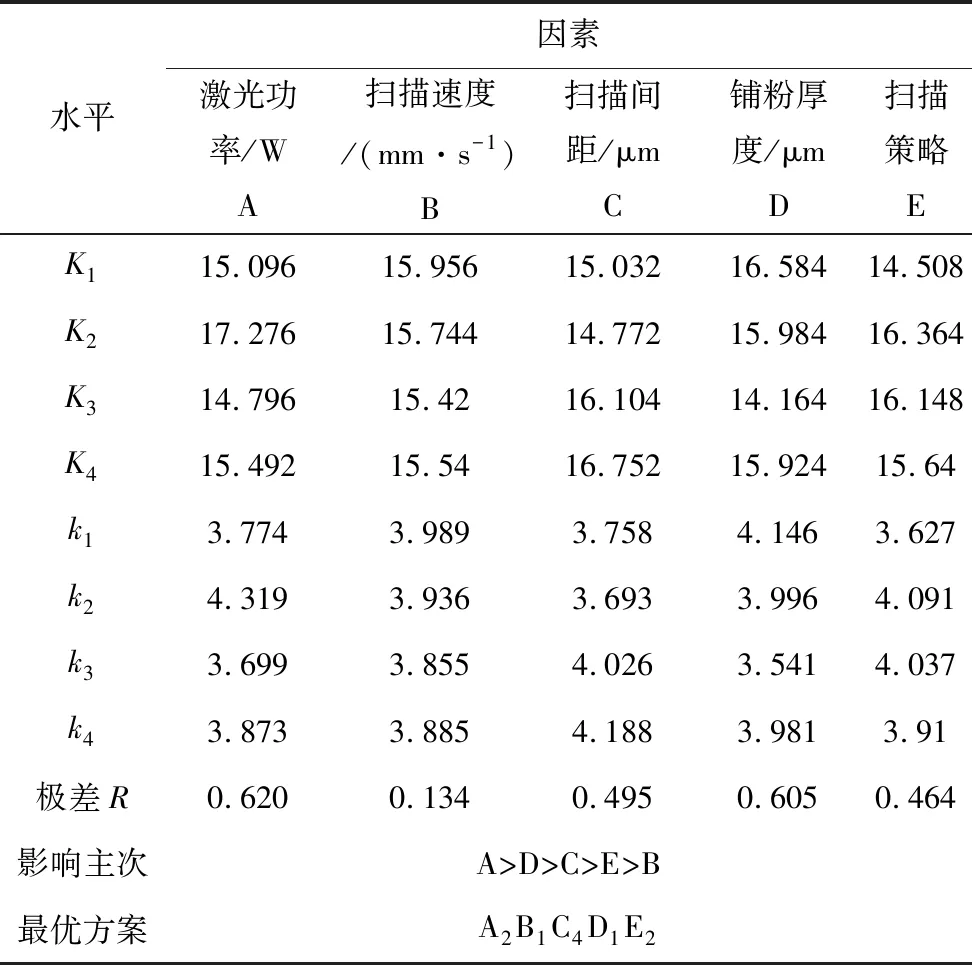

2.5 极差分析

表面粗糙度极差分析见表5,最佳工艺参数组合为激光功率250 W,扫描速度800 mm/s,扫描间距250 μm,铺粉厚度20 μm,扫描策略双向扫描,能量密度62.5 J/mm3。后续显微硬度、密度和抗拉强度均采用此方法进行分析,结果显示:1)显微硬度最佳工艺参数组合为激光功率300 W,扫描速度800 mm/s,扫描间距250 μm,铺粉厚度30 μm,扫描策略双向单通道层旋90°,能量密度50 J/mm3;2)密度最佳工艺参数组合为激光功率250 W,扫描速度800 mm/s,扫描间距150 μm,铺粉厚度50 μm,扫描策略交叉扫描,能量密度41.67J/mm3;3)抗拉强度最佳工艺参数组合为激光功率400 W,扫描速度1 000 mm/s,扫描间距100 μm,铺粉厚度20 μm,扫描策略交叉扫描,能量密度200 J/mm3。

表5 表面粗糙度

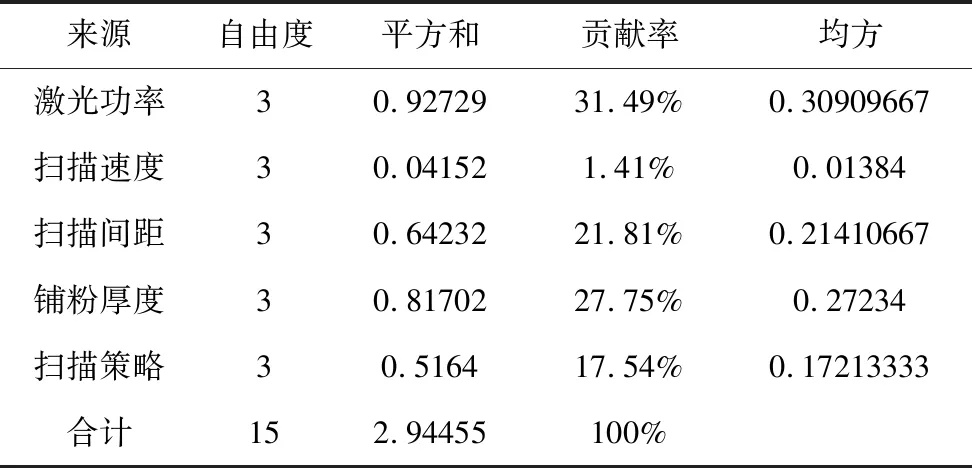

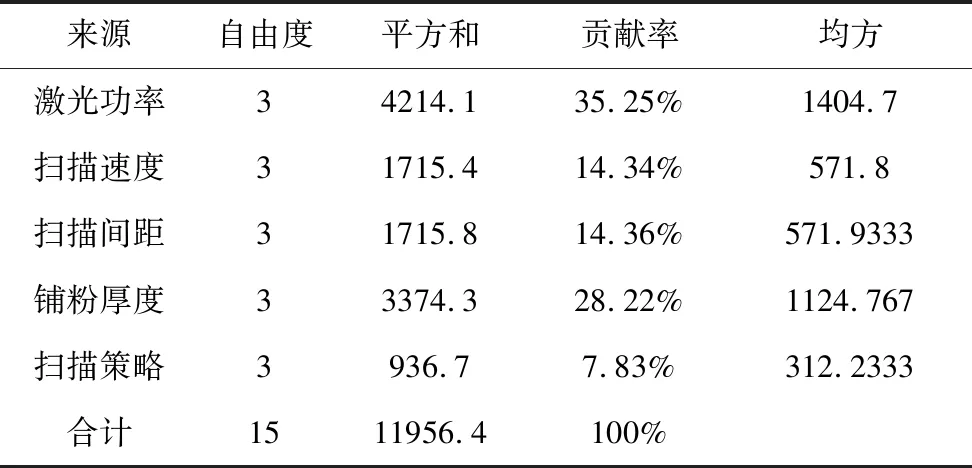

2.6 方差分析

方差分析采用调整平方和(adjss)评判每个因素对总体变异的贡献。对各评价指标的分析见表6~表9所示。

表6 表面粗糙度方差分析

表7 显微硬度方差分析

通过上述方差分析中得出:1)激光功率、扫描间距、铺粉厚度和扫描策略对形貌粗糙度产生显著影响,而扫描速度对结果的影响较小。2)激光功率和铺粉厚度对显微硬度产生显著影响,而扫描速度、扫描间距和扫描策略对结果的影响较小。3).激光功率和铺粉厚度对密度产生显著影响,而扫描速度、扫描间距和扫描策略对密度的影响较小。4)激光功率和铺粉厚度对抗拉强度产生显著影响,而扫描速度、扫描间距和扫描策略对结果的影响较小。

3 结 论

1)表面粗糙度测试结果表明,单向扫描和低能量密度增加了试件的孔隙率,拉低了A10方案打印的试件表面粗糙度,这一点在三维形貌图上得到了验证。为了避免孔洞的产生,可以适当提高能量密度和使用具有重熔效果的扫描策略。

2)显微硬度在很大程度上受扫描策略的影响,能量密度对显微硬度呈现出负相关。交叉扫描改善了A13方案打印的试件的表面质量,获得的显微硬度最大,为231.44 HV,但是在方差分析中扫描策略只有7.83%占比,还需更多研究继续验证。

3)在密度测试中,扫描策略对密度的影响明显高于能量密度,采用交叉扫描和双向单通道,层旋转90°扫描策略的试件,其密度都高于采用单向扫描和双向扫描的试件,高重叠率促进了细小晶粒的形成,提高了试件的致密化。

4)力学性能与能量密度和扫描策略重叠率呈正相关。

5)极差和方差结果表明,激光功率和铺粉厚度是影响形貌粗糙度、密度、显微硬度、抗拉强度的主要因素。其次,扫描策略在形貌粗糙度和密度中的占比显著提升分别为17.54%和19.17%。